一种制备mea过程中的弹夹上料工装

技术领域

1.本实用新型涉及膜电池生产设备领域,特别是一种制备mea过程中的弹夹上料工装。

背景技术:

2.质子膜燃料电池(mea),是一种新型燃料电池,其电解质是一种固体有机膜,在增湿情况下,膜可传导质子。质子交换膜燃料电池以氢为燃料。多个电池单体根据需要串联或并联,组成不同功率的电池组。

3.现有技术中,制备mea过程中的物料多采用连续上料的形式,此种物料的上料形式受结构限制,占用较大的水平面积,物料上料的连续性受到空间和输送特性的限制。

技术实现要素:

4.为解决上述问题,本实用新型提出的制备mea过程中的弹夹上料工装,其可以通过类似弹夹输送的形式提供物料,节省水平占地面积,单组物料供料连续性更好。

5.为实现上述目的,本实用新型采用的技术方案是:

6.一种制备mea过程中的弹夹上料工装,包括第一平台、弹夹顶升机构和弹夹组件,其中,所述第一平台具有与物料形状相匹配的镂空区域,所述弹夹组件安装在第一平台上,弹夹组件包括物料弹夹,物料弹夹围合在镂空区域四周,物料弹夹向上延伸,物料弹夹中部形成mea限制位,所述弹夹顶升机构安装在第一平台的底部,且弹夹顶升机构的顶出终端朝向所述镂空区域,弹夹顶升机构的顶出终端由弹夹顶升机构步进式上顶,使弹夹顶升机构的顶出终端将储存在mea限制位的物料顺序步进式上顶。

7.作为优选的,所述第一平台上设有支撑架,该支撑架上安装有第一传感器,该第一传感器的高度与所述mea限制位顶部位置平齐,以检测mea限制位顶部位置是否有物料。

8.作为优选的,所述弹夹顶升机构为丝杆步进式顶出机构。

9.作为优选的,所述弹夹顶升机构包括伺服电机、丝杆、升降台、导向顶杆、顶块和导向台,其中导向台固定安装在第一平台的下方,所述伺服电机倒置的安装在导向台的下方,所述伺服电机的动力端连接丝杆,所述升降台通过螺纹与丝杆啮合,所述导向顶杆的下端安装在升降台上,所述导向顶杆穿过导向台,顶块固定在导向顶杆的上端,顶块与所述镂空区域垂向相对。

10.作为优选的,所述弹夹顶升机构还包括第二传感器,所述升降台上设有触片,第二传感器与所述触片配合,以限制升降台的极限下降位置。

11.作为优选的,所述升降台上具有用于检测mea限制位是否具有物料的第三传感器。

12.作为优选的,所述弹夹组件包括第二平台,该第二平台上设有导向轴套,所述第一平台顶面具有凸出第一平台的定位柱,所述弹夹组件可通过导向轴套与定位柱的配合实现精准定位。

13.作为优选的,所述弹夹组件还包括用于手持将弹夹组件从第一平台上提起的把

手。

14.使用本实用新型的有益效果是:

15.本弹夹上料工装通过弹夹组件可实现对物料的储存,在第一平台下方的弹夹顶升机构,通过弹夹顶升机构步进式的上顶,使弹夹组件mea限制位中的物料不间断的步进式的上顶,实现类似弹夹上弹的供料形式。

16.本弹夹上料工装还进行多处优化,定位柱和导向轴套配合,使得弹夹组件可拆卸替换并在组装时实现精准定位;第一传感器检测mea限制位顶部物料位置是否具有物料,第二传感器检测升降台的极限下降位置,第三传感器检测mea限制位内部是否具有物料,通过上述传感器的设置,实现本弹夹上料工装自动上料等多个动作,弹夹上料工装方便自动化动作;弹夹顶升机构以丝杆驱动机构作为动力机构,其还具有稳定性好,供料平稳顺滑的效果。

附图说明

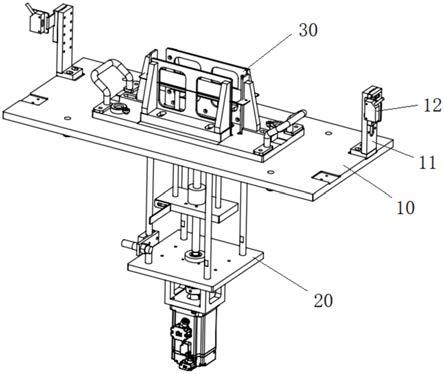

17.图1为本实用新型制备mea过程中的弹夹上料工装的整体示意图。

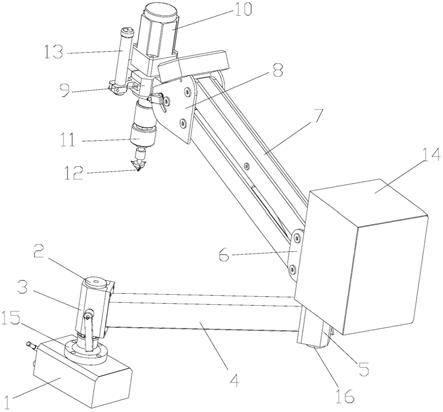

18.图2为本实用新型制备mea过程中的弹夹上料工装中弹夹顶升机构的示意图。

19.图3为本实用新型制备mea过程中的弹夹上料工装中弹夹组件的示意图。

20.附图标记包括:

21.10

‑

第一平台,11

‑

支撑架,12

‑

第一传感器,20

‑

弹夹顶升机构,21

‑

伺服电机,22

‑

丝杆,23

‑

升降台,24

‑

导向顶杆,25

‑

顶块,26

‑

第二传感器,27

‑

触片,28

‑

导向台,29

‑

定位柱,30

‑

弹夹组件,31

‑

第二平台,32

‑

导向轴套,33

‑

把手,34

‑

物料弹夹,35

‑

mea限制位。

具体实施方式

22.为使本技术方案的目的、技术方案和优点更加清楚明了,下面结合具体实施方式,对本技术方案进一步详细说明。应该理解,这些描述只是示例性的,而不是要限制本技术方案的范围。

23.如图1

‑

图3所示,本实施例提出一种制备mea过程中的弹夹上料工装,包括第一平台10、弹夹顶升机构20和弹夹组件30,其中,第一平台10具有与物料形状相匹配的镂空区域,弹夹组件30安装在第一平台10上,弹夹组件30包括物料弹夹34,物料弹夹34围合在镂空区域四周,物料弹夹34向上延伸,物料弹夹34中部形成mea限制位35,弹夹顶升机构20安装在第一平台10的底部,且弹夹顶升机构20的顶出终端朝向镂空区域,弹夹顶升机构20的顶出终端由弹夹顶升机构20步进式上顶,使弹夹顶升机构20的顶出终端将储存在mea限制位35的物料顺序步进式上顶。

24.如图1所示,第一平台10上设有支撑架11,该支撑架11上安装有第一传感器12,该第一传感器12的高度与mea限制位35顶部位置平齐,以检测mea限制位35顶部位置是否有物料。

25.如图2所示,弹夹顶升机构20为丝杆22步进式顶出机构。具体的,弹夹顶升机构20包括伺服电机21、丝杆22、升降台23、导向顶杆24、顶块25和导向台28,其中导向台28固定安装在第一平台10的下方,伺服电机21倒置的安装在导向台28的下方,伺服电机21的动力端连接丝杆22,升降台23通过螺纹与丝杆22啮合,导向顶杆24的下端安装在升降台23上,导向

顶杆24穿过导向台28,顶块25固定在导向顶杆24的上端,顶块25与镂空区域垂向相对。

26.弹夹顶升机构20还包括第二传感器26,升降台23上设有触片27,第二传感器26与触片27配合,以限制升降台23的极限下降位置。

27.升降台23上具有用于检测mea限制位35是否具有物料的第三传感器。

28.如图3所示,弹夹组件30包括第二平台31,该第二平台31上设有导向轴套32,第一平台10顶面具有凸出第一平台10的定位柱29,弹夹组件30可通过导向轴套32与定位柱29的配合实现精准定位。

29.弹夹组件30还包括用于手持将弹夹组件30从第一平台10上提起的把手33。

30.本弹夹上料工装通过弹夹组件30可实现对物料的储存,在第一平台10下方的弹夹顶升机构20,通过弹夹顶升机构20步进式的上顶,使弹夹组件30mea限制位35中的物料不间断的步进式的上顶,实现类似弹夹上弹的供料形式。

31.本弹夹上料工装还进行多处优化,定位柱29和导向轴套32配合,使得弹夹组件30可拆卸替换并在组装时实现精准定位;第一传感器12检测mea限制位35顶部物料位置是否具有物料,第二传感器26检测升降台23的极限下降位置,第三传感器检测mea限制位35内部是否具有物料,通过上述传感器的设置,实现本弹夹上料工装自动上料等多个动作,弹夹上料工装方便自动化动作;弹夹顶升机构20以丝杆驱动机构作为动力机构,其还具有稳定性好,供料平稳顺滑的效果。

32.以上内容仅为本实用新型的较佳实施例,对于本领域的普通技术人员,依据本技术内容的思想,在具体实施方式及应用范围上可以作出许多变化,只要这些变化未脱离本实用新型的构思,均属于本专利的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。