1.本实用新型涉及冶金行业热轧板生产线上的部件,尤其涉及一种集水管防护罩组件及热轧精除鳞集管装置。

背景技术:

2.钢坯出炉后,经过除鳞前辊道进入除鳞箱中完成初次除鳞,在除鳞箱中的中间坯的氧化铁皮已被大量清除,离开除鳞箱后,采用热轧精除鳞集管装置对其进行精除鳞。现有的热轧精除鳞集管装置的除鳞方式大多数为高压水除鳞。

3.目前,除铁鳞工艺对于除铁鳞的装置要求较高,然而目前的热轧精除鳞集管装置在使用一段时间之后,就会出现除鳞效果不好,可靠性低的现象。

技术实现要素:

4.本技术提供一种除鳞集管防护罩组件及热轧精除鳞集管装置,旨在解决热轧精除鳞集管装置在使用一段时间之后,就会出现除磷效果不好,可靠性低的问题。

5.为了实现以上目的,第一方面,本技术提出了一种集水管防护罩组件,其包括,固定件,用于固定安装于集水管本体;防护罩,包括罩体和设置于罩体并沿罩体的厚度方向贯穿的防护孔,罩体与固定件连接,防护孔与集水管本体的喷嘴对应设置。

6.根据本技术第一方面的实施例,固定件的两端分别与防护罩的宽度方向的侧边连接,与罩体围绕形成安装腔,安装腔用于固定套设于集水管本体。

7.根据本技术第一方面的实施例,安装腔为与集水管本体匹配的圆柱形腔体。

8.根据本技术第一方面的实施例,定位件抵靠罩体并延伸至安装腔内,用于限制安装腔相对集水管本体发生位移。

9.根据本技术第一方面的实施例,定位件围绕集水管本体设置,定位件沿周向具有预设长度。

10.根据本技术第一方面的实施例,罩体的厚度方向靠近集水管本体的表面具有突出部。

11.根据本技术第一方面的实施例,防护孔单独设置,罩体的厚度方向远离集水管本体的表面具有凸出部。

12.根据本技术第一方面的实施例,法兰盘,设置于防护罩两端;挡水件,挡水件与法兰盘固定连接,挡水件设有与集水管本体配合的固定腔。

13.根据本技术第一方面的实施例,挡水件包括第一挡水部和与第一挡水部活动连接的第二挡水部,第一挡水部与第二挡水部形成固定腔,第二挡水部与法兰盘固定连接。

14.第二方面本技术提供了一种热轧精除鳞集管装置,其包括机架,设置于机架上的集水管本体,集水管防护罩组件,集水管防护罩组件与集水管本体连接。

15.本技术的有益效果如下:防护罩通过固定件与集水管本体连接,防护罩与集水管本体形成一体化结构,集水管本体与防护罩之间不容易发生位移。由此,防护孔与喷嘴对应

的位置关系也可保持稳定,使得喷嘴喷出高压水束不受阻拦,对钢坯的除鳞效果稳定且有效。上述集水管防护罩组件设置于热轧精除鳞集管装置上,使得热轧精除鳞装置在使用一段时间后,仍可以保证钢坯的除鳞效果和除磷装置的可靠性。

附图说明

16.为了更清楚地说明本发明实施例的技术方案,下面将对本发明实施例中所需要使用的附图作简单的介绍,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

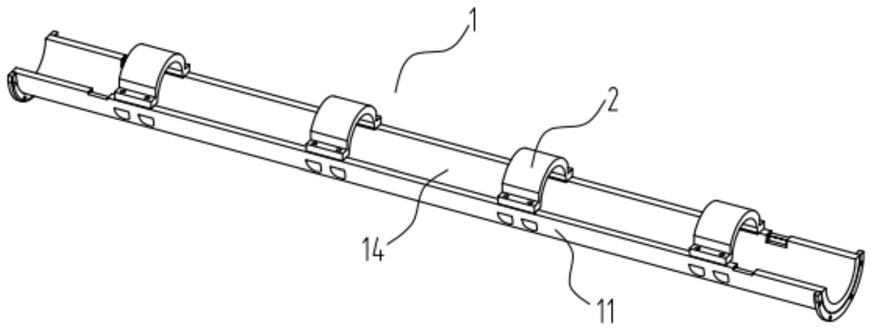

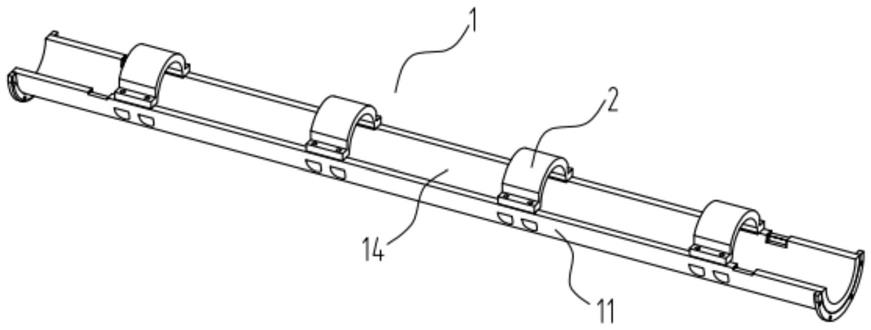

17.图1是根据本技术实施例提供的一种集水管防护罩组件的示意图;

18.图2是根据本技术实施例提供的另一种集水管防护罩组件的示意图;

19.图3是图2的a处的剖视图;

20.图4是根据本技术实施例提供的一种防护罩罩体的结构示意图;

21.图5是根据本技术实施例提供的一种挡水件结构示意图;

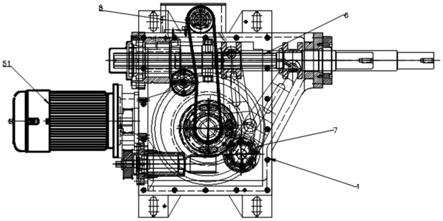

22.图6是根据本技术实施例提供的一种热轧精除鳞集管装置结构示意图。

23.在附图中,附图未必按照实际的比例绘制。其中,图中各附图标记为:

24.1、防护罩组件;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10、防护罩;

25.11、罩体;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

111、突出部;

26.112、凸出部;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

113、法兰盘;

27.114、挡水件;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1141、第一挡水部;

28.1142、第二挡水部;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1143、固定腔;

29.12、防护孔;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

13、定位件;

30.14、安装腔;

31.2、固定件;

32.3、集水管本体;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

31、喷嘴;

33.32、上集水管本体;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

33、下集水管本体;

34.4、机架;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

41、支承组件;

35.411、轴向定位螺栓;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

412、位移油缸。

具体实施方式

36.下面结合附图和实施例对本实用新型的实施方式作进一步详细描述。以下实施例的详细描述和附图用于示例性地说明本实用新型的原理,但不能用来限制本实用新型的范围,即本实用新型不限于所描述的实施例。

37.在本实用新型的描述中,需要说明的是,除非另有说明,“多个”的含义是两个以上;术语“上”、“下”、“左”、“右”、“内”、“外”等指示的方位或位置关系仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性。“垂直”并不是严格意义上的垂直,而是在误差允许范围之内。“平行”并不是严格意义上的平行,而是在误差允许范围之内。

38.在本实用新型的描述中,还需要说明的是,除非另有明确的规定和限定,术语“安

装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可视具体情况理解上述术语在本实用新型中的具体含义。

39.申请人在注意到现有的除鳞装置除鳞效果低下的问题后,对除鳞装置进行研究,进而发现现有的集水管防护罩,多设置在支承集水管的支承座上,而不直接与集水管相连接,在面对外部机械冲击的情况下,集水管易于集水管防护罩发生位移,造成集水管本体的喷嘴与集水管防护罩的防护孔错位,导致喷嘴喷出高压水束被防护罩阻挡,导致对钢坯除鳞效果不稳定,此外现有的除磷装置中的集水管防护罩的若干防护孔之间连续设置,在对钢坯进行长时间处理过程中,防护孔易被腐蚀,导致除磷装置寿命降低。

40.基于申请人发现的上述问题,申请人对集水管防护罩的结构进行改进,下面对本技术实施例进行进一步描述。

41.为了更好地理解本实用新型,下面结合图1~图6对本实用新型实施例进行描述。

42.第一方面,图1是根据本技术实施例提供的一种集水管防护罩组件的示意图;图2是根据本技术实施例提供的另一种集水管防护罩组件的示意图;图3是图2的a处的剖视图;图4是根据本技术实施例提供的一种防护罩罩体的结构示意图。

43.如图1、2、3和4所示,在一些实施例中,集水管防护罩组件1包括固定件2和防护罩10,防护罩10包括罩体11和设置于罩体11并沿罩体11的厚度方向贯穿的防护孔12,罩体11与固定件2连接,防护孔12与集水管本体3的喷嘴31对应设置。

44.防护罩10通过固定件2与集水管本体3连接,防护罩10与集水管本体3形成一体化结构,集水管本体3与防护罩10之间不容易发生位移。由此,防护孔12与喷嘴31对应的位置关系也可保持稳定,使得喷嘴31喷出高压水束不受阻拦,对钢坯的除鳞效果稳定且有效。

45.需要说明的是,固定件2一端与防护罩10连接,另一端与集水管本体3连接。固定件2可以与集水管本体3固定连接,如通过焊接或粘接方式连接,也可以通过可拆卸连接的方式与集水管本体3连接,如固定件2套设于集水管本体3外、固定件2通过螺钉与集水管本体3的配合部位连接。同样的,固定件2与防护罩10连接也可采用固定连接方式或可拆卸连接的方式,在此不再赘述。

46.防护罩10包括罩体11和防护孔12。罩体11朝向集水管本体3的表面的垂直方向即为罩体11的厚度方向。防护孔12沿罩体11的厚度方向贯穿罩体11。且当罩体11通过固定件2连接到集水管本体3时,防护孔12与集水管本体3的喷嘴31对应,也就是说防护孔12对准喷嘴31,如喷嘴31沿喷射方向在罩体11的投影在喷嘴31的范围内。可以理解的是,防护孔12的孔径大于等于喷嘴31的孔径。

47.如图1、2和3所示,在一些实施例中,固定件2的两端分别与防护罩10宽度方向的侧边连接,与罩体11围绕形成安装腔14,安装腔14用于固定套设于集水管本体3。

48.固定件2与罩体11围绕形成安装腔14,安装腔14固定套设于集水管本体3外,这样安装和拆卸方便,便于维护。同时,对集水管本体3的改动较小,也在一定程度上缩短安装和拆卸的时间,且在安装和拆卸集水管防护罩组件时对集水管本体3的损伤较小。

49.通过固定件2与防护罩10连接并围绕集水管本体3的设置,使得集水管本体3与防护罩10形成一体化结构,进而保证了喷嘴31所喷出的高压水束不受阻挡,保证了除鳞效果。

50.需要说明的是,宽度方向的侧边指罩体11具有的侧平面,固定件2的两端分别与防

护罩10宽度方向的侧边连接,固定件2与防护罩10连接形成的连接面平整,进一步提升了连接强度。固定件2与防护罩10的连接可以是螺纹可拆卸连接,固定件2的数量可以为一个或两个及以上。一个固定件2与防护罩10连接,也可形成安装腔14,装配时更加简便,两个及以上固定件2沿罩体11的长度方向设置,并与罩体11形成安装腔14,集水管本体3固定套设于安装腔14。

51.通过两个及以上固定件2的设置,使得集水管本体3更牢靠的套设于安装腔14内,能适应高压水在集水管本体3内高速流动造成的冲击力,使得集水管本体3与罩体11保持稳定。

52.固定件2的设置数量和位置可根据实际情况进行灵活选择的。作为示例,固定件2设置于集水管本体3两侧的数量多于集水管本体3中部的数量。

53.在一些实施例中,安装腔14为集水管本体3匹配的圆柱形腔体。

54.安装腔14可以为圆柱形腔体,从成本方面考虑,圆柱形腔体选择,能在使用更少的材料情况下形成更大的腔体,选择圆柱形腔体所需要的耗材更少。

55.需要说明的是,安装腔14为集水管本体3匹配的圆柱形腔体,如固定件2结构为与集水管本体3适配的半圆状压盖,罩体11可以是与集水管本体3适配的横截面为半圆状防护。半圆状压盖和半圆状防护围绕形成圆柱形腔体。

56.在另一些实施例中,安装腔14也可以为横截面为矩形的柱状腔体,平面之间的装配更简便。在此不限定安装腔14具体的结构形式,可根据实际情况灵活选择。

57.如图1和图2所示,在一些实施例中,还包括定位件13,定位件13抵靠于罩体11并延伸至安装腔14内,用于限制所述安装腔14相对于集水管本体3发生位移。

58.通过定位件13抵靠设置于罩体11并延伸至安装腔14内,并与集水管本体3相抵接,使得安装腔14与集水管本体3保持稳定,定位件13可以起到限制集水管本体3相对于安装腔14的发生位移的作用,如发生轴向位移、周向转动、晃动。其中轴向位移指集水管本体3轴向相对于安装腔14发生位移,周向转动指集水管本体3相对于安装腔14发生转动,晃动指集水管本体3相对于安装腔发生14径向位移。

59.定位件13的宽度可以根据实际情况进行选择,作为示例,定位件13宽度可设置与罩体11等长,也可以起到限制集水管本体3相对于安装腔14发生位移的作用,由于定位件13设置成与罩体11等长,进一步起到限制集水管本体3相对于安装腔14发生晃动的作用。

60.在一些实施例中,定位件13围绕集水管本体3设置,定位件13沿周向具有预设长度。定位件13围绕集水管本体3设置,使得定位件13可以填充集水管本体3与罩体11存在的间隙,起到固定集水管本体3的作用。

61.需要说明的是,预设长度是可以根据实际情况作出的具体长度的选择,作为示例,定位件13可以为环状定位件13,套装与集水管本体3与罩体11之间,环状定位块可以起到保持集水管本体3与罩体11不发生位移的作用。

62.在另一些实施例中,定位件13可以为弹性元件,在罩体11面对可能到来的钢坯的机械冲击,定位件13可以将机械冲击转化为弹性势能,保护集水管本体3不受损坏。

63.如图4所示,在一些实施例中,罩体11厚度方向的内侧的表面具有突出部111。罩体11厚度方向的内侧是指罩体11靠经集水管本体3的一侧。通过突出部111的设置,可以起到支承集水管本体3的作用。

64.在另一些实施例中,突出部111间隔设置于罩体11厚度方向的内侧,突出部111与集水管本体3相抵接,突出部111能够使集水管本体3与罩体11保持一定间距,保证喷嘴31不于罩体11直接接触,进而保证了集水管本体3不受损坏。

65.需要说明的是,在一些实施例中,突出部111设置在防护孔12旁,且不遮挡防护孔12,保证了喷嘴喷出高压水束不受阻挡。

66.如图3所示,在一些实施例中,防护孔12单独设置,罩体11厚度方向外侧表面具有凸出部112。罩体11的厚度方向外侧是指罩体11远离集水管的一侧。

67.在另一些实施例中,防护孔12单独设置是指若干防护孔12之间不连续,通过单独设置的防护孔12保证了罩体11的刚度,通过凸出部112的设置,进一步增强了罩体11的刚度,起到了保护集水管本体3的作用。

68.需要说明的是,防护孔12可以为阶梯贯穿孔,防护孔12阶梯贯穿孔喷嘴31形状与形状相适配。防护孔12单独设置是指若干设置的防护孔12之间具有预设距离,保证了防护孔12的壁厚,可以理解的是防护孔12的内壁具有耐腐蚀材料,如不锈钢或pvc等,使防护孔12不易被腐蚀,提升了罩体11的使用寿命和可靠性。

69.在另一些实施例中,突出部111可以是弹性元件,如片簧或压力弹簧等。

70.如图4和图5所示,在一些实施例中,防护罩10两端设置有法兰盘113,挡水件114和法兰盘113固定连接,挡水件114设有与集水管本体3配合的固定腔1143。

71.通过挡水件114与法兰盘113的设置,使得挡水件114起到挡水作用,喷嘴31所喷出的高压水束溅射范围被限制在若干挡水件114之间,保护其他部件不进水。

72.如图5所示,在一些实施例中,法兰盘113和挡水件114可以是螺纹连接或轴销连接,挡水件114可以是有玻璃钢材料或pvc材料制成,强度高,耐老化,清洗方便。在此不限定挡水件114的材料,根据实际情况灵活选择。

73.在一些实施例中,挡水件114包括第一挡水部1141和与第一挡水部1141活动连接的第二挡水部1142,第一挡水部1141与第二挡水部1142形成固定腔1143,第二挡水部1142与法兰盘113固定连接。

74.在挡水件114需要清洗或完成清洗时,需要将挡水件114拆或装,通过设置第一挡水部1141和第二挡水部1142,使得挡水件114易于拆装。

75.在一些实施例中,第一挡水部1141与第二挡水部1142活动连接可以是卡扣或其他易于拆卸的连接件。

76.第二方面,本技术的实施例提供的热轧精除鳞装置,包括机架4,设置于机架4的集水管本体3,集水管防护罩组件1,与集水管本体3连接。

77.由于设置了上述的防护罩组件1,防护罩组件1与集水管本体3形成一体化结构。集水管本体3不容易受外界因素的影响,集水管本体3与防护罩组件1之间不容易发生位移,保证了热轧精除鳞装置的除磷效果,进一步提高了除鳞装置的使用寿命和可靠性。

78.需要说明的是外界因素可以是机械冲击,可来自于钢坯上产生的扣头。

79.如图6所示,在一些实施例中,集水管本体3可分为上集水管本体32和下集水管本体33,上集水管本体32相距机架4一定距离设置,下集水管本体33设置于机架上,上集水管本体32与下集水管本体33分别设有连接有相应的防护罩组件。

80.通过将集水管本体3分开设置,能对钢坯上下表面同时除鳞,提高了钢坯的除磷效

率。

81.在一些实施例中,上集水管本体32数量可以为一个,下集水管本数量可以为两个及以上。

82.如图6所示,在一些实施例中,集水管本体3可以通过支承组件41和机架4连接。

83.在一些实施例中,支承组件41可以包括轴向定位螺栓411,用于对集水管本体3进行轴向定位的作用,保证了喷嘴31姿态。如喷嘴31与机架4的垂直方向形成夹角约为15度,此角度下对钢坯的除鳞效果较好。

84.在一些实施例中,支承组件41可以包括位移油缸412,位移油缸412输出端和集水管本体3连接控制集水管本体3上下移动,以获取最佳钢坯除鳞高度,位移油缸412输入端和外部plc和油压源相连。可以通过外部plc输入给位移油缸412动作信号,进一步控制集水管本体3处于最佳的除鳞姿态。

85.在一些实施例中,集水管本体3的传动侧开设有通孔,用于铺设高压水管。

86.虽然已经参考优选实施例对本技术进行了描述,但在不脱离本技术的范围的情况下,可以对其进行各种改进并且可以用等效物替换其中的部件,尤其是,只要不存在结构冲突,各个实施例所提到的各项技术特征均可以任意方式组合起来。本技术并不局限于文中公开的特定实施例,而是包括落入权利要求的范围的所有技术方案。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。