1.本发明涉及铜带生产工艺技术领域,具体为一种低粗糙度高质量表面铜带工艺生产技术。

背景技术:

2.铜及铜合金带材具有优良的导电、导热和耐蚀等性能,被广泛应用于如机械、电子、汽车、电力、通信和交通等各工业领域,近年来,随着我国科学技术的蓬勃发展,铜及铜合金带材作为一种基础材料,表面质量要求越来越高,中低端产品已不能满足市场的需求,高端产品仍依赖进口。

3.目前国内生产厂商采用的是立式半连铸-加热-热轧-铣面-粗轧-切边-罩式炉退火-清洗-中轧-罩式炉退火-清洗-预精轧-罩式炉退火-清洗-精轧-清洗-拉矫-分切-包装入库的生产工艺,流程较长,主要通过采用2000目以上的研磨刷来掩盖表面的缺陷,降低表面粗糙度,破坏了原有的轧制表面,研磨刷的消耗大,加工成本高,故而提出一种低粗糙度高质量表面铜带工艺生产技术来解决上述所提出的问题。

技术实现要素:

4.(一)解决的技术问题

5.针对现有技术的不足,本发明提供了一种低粗糙度高质量表面铜带工艺生产技术,具备消除缺陷彻底和成本低的优点,解决了现有的铜带工艺生产技术流程较长,主要通过采用2000目以上的研磨刷来掩盖表面的缺陷,降低表面粗糙度,破坏了原有的轧制表面,研磨刷的消耗大,加工成本高的问题。

6.(二)技术方案

7.为实现上述除缺陷彻底和成本低的目的,本发明提供如下技术方案:一种低粗糙度高质量表面铜带工艺生产技术,具体包括如下步骤:

8.1)熔炼,将阴极铜及其他金属按顺序加入熔炼炉中,熔炼温度控制在1150-1180℃,熔化后直接在炉腔内保温,无需转炉,保温炉温度控制在900-1150℃;

9.2)铸坯,旋转倾斜炉膛,使铜液在重力作用下,流入银铜结晶器模具中形成铜锭,并由引锭机引拉出铜带铸锭,其中,银铜结晶器冷却水温为15-25℃,冷却水压1.2-1.4mpa,引锭机速度为140-180mm/min;

10.3)锯切、加热,采用双头锯,将铸锭头尾存在铸造缺陷部分切除,步进式加热炉将铸锭加热成红锭;

11.4)热轧,铸锭在高温、大轧制力的条件下,轧制至13-16mm厚度的带坯,消除铸锭内部的组织缺陷,使组织结构更加致密,优于水平连铸带坯质量;

12.5)粗轧,采用四辊可逆轧制机组对步骤4)中的铜带铸坯粗轧成厚度为4.0-6.0mm的铜带,工作辊粗糙度ra0.3-0.5μm;

13.6)切边,对步骤5)中铜带进行切边,防止裂变在后续加工中造成断带,单边切除宽

度为10-20mm;

14.7)中间退火,对步骤6)中铜带使用箱式连续退火炉退火,退火温度500-650℃;

15.8)铣面,对步骤7)中铜带的上下面进行铣削,单面厚度为0.2-0.5mm,粗糙度ra控制在0.3-0.6μm范围内,传统工艺是先铣面后粗轧,但粗轧过程中易产生擦划伤和乳液腐蚀斑,这两种缺陷在后续加工中极难消除;

16.9)中轧,对步骤8)中的铜带进行中轧,采用全油润滑,工作辊粗糙度ra0.2-0.4μm,轧制厚度0.5-1.0mm;

17.10)退火,对步骤9)中的铜带使用气垫式连续退火炉退火,退火温度450-500℃,退火速度30-60m/min,不使用研磨抛光刷,只使用清扫刷;

18.11)预精轧,将步骤10)中的铜带在四辊可逆中精轧机上进行全油轧制,轧后厚度为0.2-0.4mm,总加工率为50-60%,工作辊粗糙度ra为0.1-0.2μm。

19.12)退火,对步骤11)中的铜带使用气垫式连续退火炉退火,退火温度400-450℃,退火速度40-90m/min,不使用研磨抛光刷,只使用清扫刷;

20.13)精轧,将步骤12)中的铜带在六辊可逆精轧机上进行全油轧制,轧后厚度为0.08-0.2mm,总加工率为20-60%,工作辊粗糙度ra为0.02-0.06μm,rz≤0.8μm;

21.14)清洗,表检,将步骤13)中的铜带进行脱脂、酸洗、钝化、表面检测处理,脱脂箱内有6排喷嘴,对带面进行喷淋,喷淋角度为30

°-

45

°

;禁止使用刷辊,防止破坏轧制表面;在烘干后面安装表面检测系统,探测铜带表面缺陷;

22.15)拉矫,将步骤14)中的铜带进行板型精整,拉矫的延伸率为2.0-3.0

‰

,拉矫工作辊粗糙度ra≤0.06μm;

23.16)检验,将步骤15)中的铜带取样送实验室进行机械性能、表面粗糙度检测;

24.17)分切入库,将步骤16)中的铜带分切成条、打包入库。

25.优选的,所述步骤5)中工作辊粗糙度ra为0.3-0.4μm,所述步骤8)中铣削单面厚度为0.3-0.4mm,粗糙度ra为0.3-0.4μm。

26.优选的,所述步骤9)中工作辊粗糙度ra为0.2-0.3μm,所述步骤10、12、14)中严禁使用研磨刷。

27.优选的,所述步骤11)中工作辊粗糙度ra为0.1-0.15μm,步骤13)中工作辊粗糙度ra为0.02-0.04μm,rz≤0.6μm。

28.优选的,所述步骤14)中脱脂喷淋角度为30

°

,所述步骤15)中工作粗糙度ra为0.02-0.04μm。

29.(三)有益效果

30.与现有技术相比,本发明提供了一种低粗糙度高质量表面铜带工艺生产技术,具备以下有益效果:

31.1、该低粗糙度高质量表面铜带工艺生产技术,在工艺流程方面,本发明采用的工艺铣面在粗轧之后,彻底的消除了表面缺陷,并使用气垫炉进行退火,避免了罩式炉退火产生粘带等缺陷,在辅材消耗方面,本发明严禁使用研磨刷,减少了研磨刷的消耗,降低了成本,且本发明采用逐步降低轧辊粗糙度的方式来降低表面粗糙度,有效的将铜带表面粗糙度ra降低到0.08μm以下,rz降低到1.0μm以下,采用热轧工序能够消除铜带内部组织缺陷,使组织更加致密,其他工序主要预防产生新的表面缺陷,形成一条预防、消除、提升于一体

的工艺质量控制路线。

32.2、该低粗糙度高质量表面铜带工艺生产技术,采用的工艺流程是立式半连铸-加热-热轧-粗轧-切边-箱式炉退火-铣面-中轧-气垫炉退火-预精轧-气垫炉退火-精轧-清洗-拉矫-分切-包装入库,与传统工艺相比,本发明能够很好的控制表面缺陷的产生,大幅降低表面粗糙度,提升了产品的品质,且路线短,周期短,成本更低。

附图说明

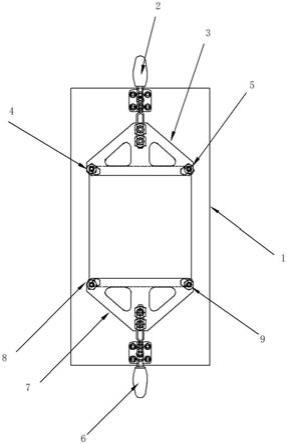

33.图1为本发明提出的一种低粗糙度高质量表面铜带工艺生产技术工艺流程图。

具体实施方式

34.下面将结合本发明的实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

35.参照附图1所示,一种低粗糙度高质量表面铜带工艺生产技术,具体包括如下步骤:

36.1)熔炼,将阴极铜及其他金属按顺序加入熔炼炉中,熔炼温度控制在1150-1180℃,熔化后直接在炉腔内保温30min,无需转炉,保温炉温度控制在900-1050℃,液面上方用150-180mm厚的木炭覆盖,每15min用碳棒搅拌一次,充分除氧;

37.2)铸坯,炉膛旋转倾斜60

°

,使铜液在重力作用下,流入银铜结晶器模具中形成铜锭,并由引锭机引拉出铜带铸锭,其中,银铜结晶器冷却水温为15-25℃,冷却水压1.2-1.4mpa,引锭机速度为140-180mm/min,铸锭尺寸为260*620*8500mm;

38.3)锯切、加热,采用双头锯,将铸锭头尾存在铸造缺陷部分切除,切头后铸锭尺寸为260*620*8000mm,步进式加热炉加热温度为750-1050℃;

39.4)热轧,铸锭在650-950℃高温情况下,经过500-1100kn的轧制力,9-11道次轧至厚度13-16mm,消除铸锭内部的组织缺陷,使组织结构更加致密,优于水平连铸带坯质量;

40.5)粗轧,在四辊可逆轧机上进行多道次轧成厚度为4.0-6.0mm的铜带,粗轧机支撑辊直径为850mm,工作辊直径为420mm,工作辊粗糙度ra0.3-0.5μm;

41.6)切边,为防止裂变在后续加工中造成断带,因此,粗轧之后,铜带进行切边,单边切除宽度为10-20mm;

42.7)中间退火,为消除加工硬化,切边之后,铜带使用箱式连续退火炉退火,箱式退火炉使用天然气燃烧辐射加热,退火温度控制在500-650℃范围内;

43.8)铣面,为消除铜带表面起皮、凹坑、划伤和乳液斑等缺陷,退火后对铜带的上下面进行铣削,单面厚度为0.2-0.5mm,铣面后厚度为3.6-5.6mm,粗糙度ra控制在0.3-0.6μm范围内,传统工艺是先铣面后粗轧,但粗轧过程中易产生擦划伤和乳液腐蚀斑,这两种缺陷在后续加工中极难消除;

44.9)中轧,铣面之后直接在四辊可逆中轧机上轧制,轧后厚度为0.5-1.0mm,采用全油润滑,支撑辊直径为760mm,工作辊直径为260mm,工作辊粗糙度ra0.2-0.4μm,。

45.10)退火,中轧后的产品使用气垫式连续退火炉退火,退火温度450-500℃,退火速

度30-60m/min,不使用研磨抛光刷,只使用清扫刷;

46.11)预精轧退火后的铜带在四辊可逆中精轧机上进行全油轧制,轧后厚度为0.2-0.4mm,总加工率为50-60%,支撑辊直径为760mm,工作辊直径为220mm,工作辊粗糙度ra为0.1-0.2μm;

47.12)退火,预精轧后的铜带使用气垫式连续退火炉退火,退火温度400-450℃,退火速度40-90m/min,不使用研磨抛光刷,只使用清扫刷;

48.13)精轧,铜带在x型六辊可逆精轧机上进行全油轧制,轧后厚度为0.08-0.2mm,总加工率为20-60%,支撑辊直径为360mm,工作辊直径为125mm工作辊粗糙度ra为0.02-0.06μm,rz≤0.8μm;

49.14)清洗,表检,铜带进行脱脂、酸洗、钝化和表面检测处理,脱脂箱内有六排喷嘴,对带面进行喷淋,喷淋角度为30

°-

45

°

;禁止使用刷辊,防止破坏轧制表面;在烘干后面安装表面检测系统,探测铜带表面缺陷;

50.15)拉矫,铜带进行板型精整,拉矫的延伸率为2.0-3.0

‰

,拉矫工作辊粗糙度ra≤0.06μm;

51.16)检验,铜带取样送实验室进行机械性能、表面粗糙度检测;

52.17)分切入库,铜带在粉条机上分切成条、打包入库。

53.本发明的有益效果是:该低粗糙度高质量表面铜带工艺生产技术,在工艺流程方面,本发明采用的工艺铣面在粗轧之后,彻底的消除了表面缺陷,并使用气垫炉进行退火,避免了罩式炉退火产生粘带等缺陷,在辅材消耗方面,本发明严禁使用研磨刷,减少了研磨刷的消耗,降低了成本,且本发明采用逐步降低轧辊粗糙度的方式来降低表面粗糙度,有效的将铜带表面粗糙度ra降低到0.08μm以下,rz降低到1.0μm以下,采用热轧工序能够消除铜带内部组织缺陷,使组织更加致密,其他工序主要预防产生新的表面缺陷,形成一条预防、消除、提升于一体的工艺质量控制路线,采用的工艺流程是立式半连铸-加热-热轧-粗轧-切边-箱式炉退火-铣面-中轧-气垫炉退火-预精轧-气垫炉退火-精轧-清洗-拉矫-分切-包装入库,与传统工艺相比,本发明能够很好的控制表面缺陷的产生,大幅降低表面粗糙度,提升了产品的品质,且路线短,周期短,成本更低,解决了现有的铜带工艺生产技术流程较长,主要通过采用2000目以上的研磨刷来掩盖表面的缺陷,降低表面粗糙度,破坏了原有的轧制表面,研磨刷的消耗大,加工成本高的问题。

54.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。