1.本发明属于电弧焊枪领域,涉及一种智能电弧焊枪装置、引弧方法和弧长补偿调节方法。

背景技术:

2.手工电弧焊作为一种应用非常广泛的焊接方法,目前仍在国民经济发展的各行各业当中占据着重要的一个角色。传统手工电弧焊钳操作技能要求较高,尤其是初学者往往存在容易沾焊条,引弧困难;手工稳弧操作难,电弧弧长变化大;电弧摆动操作难等技术难点。传统手工电弧焊焊接质量对操作者技能水平较高,训练和学习难度大,焊接质量不好和培训时间长带来手工电弧焊成本较大问题。

3.申请日为2020年6月1日,申请号为2020104825456,专利名称为《一种电弧自摆动手工电弧焊焊枪装置和装配方法》,公开了一种电弧自摆动手工电弧焊枪,实现手工电弧焊过程中电弧自行摆动的同时能保持在单道焊接过程内不需要特殊算法就能保持电弧摆动半径不发生变化,且能适应大范围内各个空间位置及焊条倾角场合,且对电弧中心位置及摆动频率的检测适应更多环境,但是对于引弧同样依靠手工和经验,对操作者技能要求同样很高,且无法实现焊接过程中的弧长补偿调节功能。

技术实现要素:

4.1.所要解决的技术问题:

5.传统手工电弧焊钳存在引弧困难,弧长控制难以及电弧摆动难操作的技术难点,对操作者技能要求高。

6.2.技术方案:

7.为了解决以上问题,本发明提供了一种智能电弧焊枪装置,包括握把,握把上设有第二步进电机,所述第二步进电机来回转动带动焊条沿固定半径做周期性圆弧摆动,第二步进电机和焊条之间设有伸缩机构,所述伸缩机构一端和第二步进电机连接,一端和焊条连接,带动焊条上下移动,第二步进电机的电机轴紧固连接磁栅盘套,磁栅盘套套在伸缩机构外壳上固定,所述伸缩机构(1)前端设有伸缩杆,所述伸缩杆由plc或单片机组成的控制系统控制,在方形导轨内伸出和缩进,所述伸缩杆端设有旋转螺纹杆,插入磁栅盘套前端空心套筒内,第一步进电机通过控制系统带动旋转螺纹杆做螺旋运动。

8.伸缩机构外壳设有安装孔连接限位薄片,所述限位薄片中间开设限位方孔,馈电接头外部包裹绝缘套管,绝缘套管侧面开设方槽,方槽内粘接有限位销;限位薄片和限位销上均固定信号线。

9.所述伸缩杆前端设有圆形销,圆形销伸入馈电接头内利用弹性卡套卡紧,弹性卡套在旋套作用下卡住圆形销,旋套利用螺纹和馈电轴体连接。

10.馈电轴体前端套接有可旋转夹头,套入馈电轴体外侧,再利用绝缘转子配合螺纹紧固可旋转夹头;可旋转夹头侧面开设有焊条插孔和顶丝螺纹孔,焊条插入焊条插孔并固

定。

11.馈电轴体中段加工有馈电螺纹孔,利用馈电螺栓及螺母固定两个接线铜鼻,接线铜鼻内接两根柔性电缆,柔性电缆穿过固定接头进入固定座内,再经过握把内部接到馈电接头上后利用顶丝螺栓d固定,所述馈电接头和焊接电源电缆连接。

12.所述可旋转夹头、柔性电缆表面涂有绝缘漆。

13.第二步进电机固定在固定座上,固定座下端连接握把,固定座前端连接电磁接近开关,固定座下端还安装有两个复位按钮,磁栅盘套中段设有带有缺口的盘体,当盘体随第二步进电机转动时,缺口也跟着转动,当缺口靠近电磁接近开关时,电磁接近开关失去电磁信号随即产生一个信号,将该信号发送给控制系统,由控制系统控制第二步进电机停止转动。

14.按动所述第一复位按钮将焊枪摆动中心分别从两边复位到焊缝坡口中心,按动所述第二复位按钮,按钮使伸缩机构处于最长伸出位置。

15.本发明还提供了所述的智能电弧焊枪装置引弧方法。

16.本发明还提供了所述的智能电弧焊枪装置的弧长补偿调节方法。

17.3.有益效果:

18.本发明提出一种适合全位置智能辅助手工电弧焊枪装置,能够克服上述背景技术当中的引弧困难,弧长控制难以及电弧摆动难操作的技术难点,降低手工电弧焊对操作者技能要求,提高手工电弧焊焊接质量,降低手工电弧焊综合成本。

附图说明

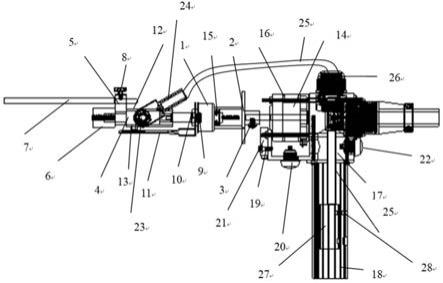

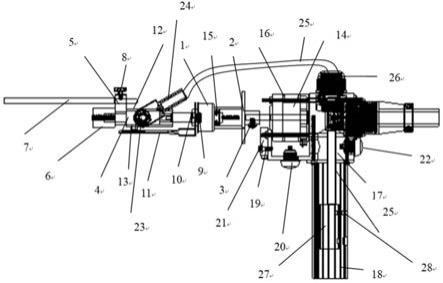

19.图1是本发明整体的结构图。

20.图2是电弧摆动轨迹图。

21.图3是伸缩机构内部结构主视图。

22.图4是伸缩机构内部结构左视图视图。

23.图5是磁栅盘套结构主视图。

24.图6是磁栅盘套结构左视图

25.图7是馈电接头结构图。

26.图8是限位薄片结构。

27.图9是绝缘套管和限位销的装配图。

28.图10是可旋转夹头的结构图。

29.图11是辅助划擦引弧系统组成。

30.图12是辅助引弧功能流程图。

31.图13是辅助弧长补偿调节原理框图。

32.图14是辅助弧长补偿调节控制流程图。

33.图15是正焊位置可旋转夹头位置示意图。

34.图16是倒焊位置可旋转夹头位置示意图。

35.图17是焊缝示意图。

36.附图标记说明:1.伸缩机构;1a.第一步进电机;1b.伸缩杆;1c.旋转螺纹杆;1d.外壳;1e.圆形销;1f.方形导轨;1g.安装孔;2.磁栅盘套;2a.前段空心套筒;2b.盘体;2c.缺

口;3.第一顶丝螺栓;4.馈电接头;4a.馈电轴体;4b.弹性卡套;4c.旋套;4d.馈电螺纹孔;5.可旋转夹头;5a.焊条插孔;5b.顶丝螺纹孔;6.绝缘转子;7.焊条;8.手柄螺栓;9.螺栓b;10.螺母b;11.限位薄片;11a.限位方孔;12.绝缘套管;12a.方槽;13.限位销;14.第二步进电机;15第二顶丝螺栓;16.长螺栓;17.固定座,18.握把;19.螺栓c;20.第一复位按钮;21.电磁接近开关;22.第二复位按钮,23.馈电螺栓及螺母;24.接线铜鼻;25.柔性电缆;26.固定接头;27.电缆连接头;28.顶丝螺栓d。

具体实施方式

37.下面结合附图对本发明进行详细说明。

38.如图1所示,一种智能电弧焊枪装置,包括握把18,握把18上设有第二步进电机14,所述第二步进电机14来回转动带动焊条7沿固定半径做周期性圆弧摆动,第二步进电机14和焊条7之间设有伸缩机构1,所述伸缩机构1一端和第二步进电机14连接,一端和焊条7连接,带动焊条7上下移动。

39.如图3和图4所示,伸缩机构1的伸缩杆1b后端设有旋转螺纹杆1c,插入磁栅盘套2前端空心套筒2a内。第一步进电机1a通过控制系统指令带动旋转螺纹杆1c做螺旋运动。磁栅盘套2前端空心套筒2a通过第一顶丝螺栓3连接伸缩机构外壳1d。伸缩机构1前端设有伸缩杆1b,伸缩杆1b在方形导轨1f内在plc或单片机组成的控制系统控制下伸出和缩进。

40.伸缩杆前端设有圆形销1e,圆形销1e伸入馈电接头4内利用弹性卡套4b内,弹性卡套4b在旋套4c作用下卡住圆形销1e,旋套4c利用螺纹和馈电轴体4a连接。馈电轴体4a前端套接有可旋转夹头5,旋转夹头套入馈电轴体4a外侧,再利用绝缘转子6配合螺纹紧固旋转夹头5。旋转夹头侧面开设有焊条插孔5a顶丝螺纹孔5b,焊条7插入焊条插孔5a后再利用手柄螺栓8固定。伸缩机构1在控制系统作用下可实现辅助划擦引弧功能。

41.如图2、图8、图9所示,伸缩机构外壳设有安装孔1g,通过螺栓b和螺母b连接限位薄片11,限位贴片中间开设限位方孔11a,馈电接头4外部包裹绝缘套管12,绝缘套管侧面12开设方槽12a,方槽12a内粘接有限位销13。限位薄片12和限位销13上均固定信号线。伸缩机构1左右来回伸长和缩短,当限位销13侧壁碰上限位薄片11方槽12a内侧壁时,限位薄片11和限位销13上的信号线形成短路。将短路信号发送给控制系统,再由控制系统根据控制要求发送指令控制伸缩机构上的第一步进电机1a进行相应动作。

42.如图1、图5、图6和图9所示,第二步进电机14的电机轴利用第一顶丝螺栓3紧固连接磁栅盘套2,磁栅盘套2套在微型伸缩机构外壳1d上,再利用第二顶丝螺栓15固定。伸缩机构1的伸缩杆1b后端设有旋转螺纹杆1c,插入磁栅盘套2前端空心套筒2a内。伸缩杆1b前端设有圆形销1e,圆形销1e伸入馈电接头4内利用弹性卡套4b卡紧,弹性卡套4b在旋套4c作用下卡紧。

43.如图7和图10所示,馈电接头4前端套接有可旋转夹头5,可旋转夹头5套入馈电接头4外侧,再利用绝缘转子6紧固可旋转夹头5。绝缘转子6和馈电接头4采用螺纹连接。可旋转夹头5侧面开设有焊条插孔5a和顶丝螺纹孔5b,利用手柄螺栓8固定焊条7。松开绝缘转子6后可自由手动调节可旋转夹头5绕馈电接头4端部的角度,以适应不同电弧摆动位置的需要。例如正焊时电弧在熔池前方摆动,则可将旋转夹头5旋转至馈电接头4左侧,而倒焊时电弧在熔池后方摆动,则可将旋转夹头5旋转至馈电接头4右侧。如图15和图16所示。

44.第二步进电机14来回转动,实现带动焊条7沿固定半径做周期性圆弧摆动,从而实现电弧周期圆弧摆动。摆动幅度、摆动频率以及两侧停留时间由控制系统未画出决定,从而实现辅助电弧摆动功能。

45.第二步进电机14通过长螺栓16固定在固定座17上。固定座下端通过螺栓连接握把18。固定座17前端通过螺栓c19连接电磁接近开关20。固定座17下端还安装有两个第一复位按钮20。磁栅盘套2中段设计有带有缺口2c的盘体2b。当盘体2b随第二步进电机14转动时,缺口2c也跟着转动。当缺口2c靠近电磁接近开关21时,电磁接近开关21失去电磁信号随即产生一个信号,将该信号发送给控制系统,由控制系统控制第二步进电机14停止转动。由此可以利用固定座17下端两侧的第一复位按钮20实现手动将焊枪摆动中心两边复位到焊缝坡口中心功能。

46.固定座17后端安装有一个第二复位按钮22,按下第二复位按钮22,微型伸缩机构1在控制器作用下伸长。当限位销13碰触到限位方孔11a两个侧内壁时,形成短路信号,发送给控制系统后,由控制系统停止微型机构伸长1。此时焊条7处于最长伸出最值,伸缩机构1也处于最长伸出位置。利于辅助引弧时,伸缩机构1能够回抽较大距离,增大引弧成功几率。

47.馈电轴体4a中段加工有馈电螺纹孔4d,利用馈电螺栓及螺母23固定两个接线铜鼻24。馈电轴体4a前端和可旋转夹头5套接,可旋转夹头5侧面连接焊条7。接线铜鼻24内接两根柔性电缆25,柔性电缆25穿过固定接头26进入固定座17内,再经过握18把内部接到馈电接头27上后利用顶丝螺栓d28固定。馈电接头4再连接焊接电源电缆未画出。从而实现焊接电源和焊条7的馈电过程。

48.馈电轴接头4外侧包裹绝缘套管12,绝缘套管12前端加工有通孔,让馈电螺栓23通过,并和馈电轴体4a紧固。柔性电缆25外侧包裹有黄蜡绝缘管,可旋转夹头5、馈电螺栓及螺母23表面均涂有绝缘漆,最大程度保证焊枪操作人员不会误碰触和焊接电源电极相连的一切零件。

49.如图11和图12所示,本发明还提供了所述的智能电弧焊枪装置引弧方法,包括以下步骤:步骤s01:接通电源;伸缩机构1以较慢的速度匀速向前伸缩,带动焊条7缓慢向前送进;步骤s02:当焊条7端部金属芯和工件接触时,首先利用焊接电流传感器测得的电流值i1并将该值经过a/d转化模块转换成数字量送入plc或单片机组成的控制电路,将电流值i1和短路接触阈值i2进行比较;步骤s03:当电流值i1>i0时表明焊条7端部铁芯与工件接触,形成短路,此时plc或单片机组成的控制电路发出指令同时控制第二步进电机14正转一定角度以及伸缩机构1回缩一定距离,从而带动焊条一边回抽,一边快速转动,实现智能辅助划擦引弧功能,步骤s04:第二步进电机14正转一定角度以及伸缩机构1回缩一定距离结束后,如果电压传感器检测到的焊条端部和工件之间的电压值u1小于一个较小的阈值u2,则表明此时焊条7已和工件粘住形成短路,立即发出报警信号由人工切断焊接电源;如果u1大于阈值u2,继续判断u1是否小于一个略小于焊接电源空载电压的阈值u0,如果是,则表面引弧成功,继续进行正常的焊接过程;如果不是,则表面电弧熄灭,引弧未成功,将第二步进电机反转到初始位置后,接着伸缩机构重复送出过程,重新进行辅助划擦引弧动作流程。

50.电弧摆动轨迹为圆弧形摆动焊接方向速度为0时,电弧摆动宽度b应有公式1计算。

51.其中,r为电弧圆弧摆动半径,α为摆动角度。电弧摆动宽度b根据焊接工艺需要决定,α则由公式2计算得出,将计算的α换算成第二步进电机14的脉冲信号,就可控制第二步

进电机14按照焊接工艺要求的摆动宽度摆动。第二步进电机14摆动的速度脉冲信号和间歇停止时间则由焊接工艺要求的摆动频率和摆动到一侧的停留时间决定,电弧摆动频率f由公式3计算得出。

[0052][0053][0054][0055]

其中t为电弧圆弧摆动周期,t1为圆弧摆动一侧到另一侧用的时间,t1为电弧摆动到一侧时的停留时间,ω为第二步进电机14的转动角速度。

[0056]

如图13和图14所示,本发明还提供了所述的智能电弧焊枪装置的弧长补偿调节方法,包括以下步骤:焊接电弧正常引燃以后,不断利用电压传感器检测实施电弧电压值u1,将检测到的u1和事先设定的电弧电压值u2作比较,如果u1值高于u2,则表明电弧电压过高,容易熄弧,将pid环节输出的控制电压ut换算成脉冲信号作为第一步进电机1a的速度信号,ut的正负作为第一步进电机1a的方向信号,从而在一定范围内通过第一步进电机1a带动微型机构伸缩1,带动电弧长度调节,最终实现电弧电压辅助补偿调节功能。pid调节过程如公式4所示。

[0057][0058]

实际焊接操作时中还可以通过人工观察焊接熔池和电弧行为,人工调整电弧弧长控制和摆动过程,以符合优质焊缝焊接需要。

[0059]

在焊接参数为:焊接电流100a,焊接速度约200mm/min,摆动参数:摆动幅度4mm,摆动频率1hz,两边各停留250ms,焊缝如图17所示,焊缝表面平直度高,成形美观,飞溅小,无明显焊接缺陷。

[0060]

虽然本发明已以较佳实施例公开如上,但它们并不是用来限定本发明的,任何熟习此技艺者,在不脱离本发明之精神和范围内,自当可作各种变化或润饰,因此本发明的保护范围应当以本技术的权利要求保护范围所界定的为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。