1.本发明属于金属塑性加工领域,具体涉及一种高强度钢差动稳奥搅拌摩擦焊接方法和焊接接头。

背景技术:

2.汽车行业是欧美日韩等发达国家及我国国民经济的支柱产业。随着汽车工业的快速发展,环境污染和能源短缺问题日益突出。降低油耗和尾气排放成为汽车工业急需解决的突出问题。为了实现汽车轻量化,以先进高强钢替代传统低强度钢成为发展趋势。作为第三代先进高强钢代表,相变诱发塑性(transformation

‑

induced plasticity steel,trip)钢(如trip钢、淬火配分钢)等,在塑性变形过程中,应力诱导残余奥氏体转变为马氏体,产生trip效应,使得材料具有较高的应变硬化和抗冲击性能,为汽车轻量化提供了重要的材料支撑。trip钢在汽车制造加工过程中不可避免地面临焊接需求。因此,如何实现trip钢同种材料高效优质焊接成为关键技术问题。

3.目前trip钢同种材料的焊接方法主要有激光焊、电阻焊、电子束焊等。这些传统的熔化焊接方法容易产生气孔、夹杂、裂纹等凝固组织缺陷。搅拌摩擦焊接(friction stir welding,fsw)作为一种固相技术,热输入低,绿色环保,可以有效避免传统熔化焊接缺陷。常规fsw焊接trip高强钢时存在以下问题:1、温度沿水平方向梯度分布,组织均匀性差;2、轴肩和搅拌针融为一体,塑性变形和热输入大,造成残余奥氏体损失;3、焊后冷却速率高,碳元素配分困难;4、焊接扭矩和前进阻力大,能耗较多。焊缝区域容易形成脆性马氏体,抑制trip/twip效应,使得接头塑性较低,难以满足应用需求。

技术实现要素:

4.为了克服上述技术存在的缺陷和不足,本发明的目的是提供一种高强度钢差动稳奥搅拌摩擦焊接方法和焊接接头。

5.为了实现上述目的,本发明的技术方案为:

6.一种高强度钢差动稳奥搅拌摩擦焊接方法,包括对高强度钢加热进行第一次保温,接着采用轴肩和搅拌针对所述的高强度钢进行旋转搅拌摩擦焊接,然后冷却至保温温度,进行第二次保温,随后冷却至室温;

7.所述的轴肩和搅拌针分别独立旋转以同向或反向的不同旋转速度进行旋转搅拌摩擦焊接。

8.具体的,所述的轴肩和搅拌针旋转速度为200~2000rpm,旋转前进速度为30~100mm/min。

9.具体的,所述的轴肩直径为12~18mm,所述的搅拌针直径为3~5mm,搅拌针长1.5~2.0mm。

10.具体的,所述的第一次保温温度为50℃~600℃,保温时间为15~30s;

11.第二次保温温度为100℃~1000℃,保温10~30min。

12.具体的,所述的轴肩的压下力为2.0~3.5kn。

13.具体的,冷却时的冷却速度为30~40℃/s,冷却时间为10~20s。

14.具体的,采用轴肩和搅拌针对所述的高强度钢进行旋转搅拌摩擦焊接包括将轴肩和搅拌针扎入高强度钢中进行旋转搅拌摩擦焊接;

15.所述的搅拌针的扎入深度距离高强度钢底部为0.3~0.5mm,所述的搅拌针旋转速度为300~2000rpm;

16.所述的轴肩的扎入深度距离高强度钢底部为0.2~0.5mm;所述的轴肩旋转速度为200~1500rpm。

17.具体的,具体包括:

18.步骤1:对高强度钢加热进行第一次保温,所述的第一次保温温度为50℃~600℃,保温时间为15~30s;

19.步骤2:采用轴肩和搅拌针对所述的高强度钢进行旋转搅拌摩擦焊接,所述的轴肩和搅拌针分别独立旋转以同向或反向的不同旋转速度进行旋转搅拌摩擦焊接;

20.所述的轴肩和搅拌针旋转速度为200~2000rpm,旋转前进速度为30~100mm/min;

21.步骤3:焊接完成后,将高强度钢冷却至保温温度,进行第二次保温,随后冷却至室温,第二次保温温度为100℃~1000℃,保温10~30min。

22.具体的,具体包括:

23.步骤1:对高强度钢加热进行第一次保温,所述的第一次保温温度为50℃~600℃,保温时间为15s;

24.步骤2:采用轴肩和搅拌针对所述的高强度钢进行旋转搅拌摩擦焊接,所述的轴肩和搅拌针分别独立旋转以同向或反向的不同旋转速度进行旋转搅拌摩擦焊接;

25.所述的搅拌针直径为5mm,搅拌针长1.5mm,旋转速度为375rpm;

26.所述的轴肩直径为12mm,旋转速度为200rpm,轴肩的压下量为0.2mm,压下力为2.0~3.5kn,旋转前进速度为60mm/min;

27.步骤3:焊接完成后,将高强度钢冷却至保温温度,进行第二次保温,随后冷却至室温,第二次保温温度为600℃,保温25min。

28.一种焊接接头,所述的焊接接头由本发明所述的高强度钢差动稳奥搅拌摩擦焊接方法搅拌摩擦焊接得到。

29.本发明与现有技术相比具有以下技术效果:

30.1、本发明提供了一种差动稳奥搅拌摩擦焊接方法,该方法在焊接过程中,可以通过低轴肩转速和高搅拌针转速,实现先进高强钢优质连接。相比于传统搅拌摩擦焊接技术,该技术可以降低焊接压下力、扭矩和热输入等,降低对设备横梁刚度需求,提高焊接效能利用率和实现节能环保等。

31.2、本发明通过在焊接过程中增大轴肩压下力,细化高温奥氏体晶粒,提高奥氏体稳定性。同时,在焊后冷却阶段,通过在贝氏体或马氏体阶段保温,使得贝氏体或马氏体中的c元素扩散至残余奥氏体中,提高奥氏体的稳定性,技术效果显著。

32.3、相比于传统的焊接工艺和热处理工艺,本发明将焊接和焊后保温结合,可以实现对焊件预热、焊接和热处理,提升焊缝质量,达到缩短工艺流程,提高工作效率目的,大大降低了时间成本和能耗成本。

33.4、本发明通过调控了焊接温度场、塑性流动场,可以有效改善温度和流变梯度。相比常规搅拌摩擦焊接技术,差动稳奥搅拌摩擦焊接技术接头组织均匀提高,热影响区减小,接头的强塑积(抗拉强度

×

延伸率)得到提高,技术效果显著。

附图说明

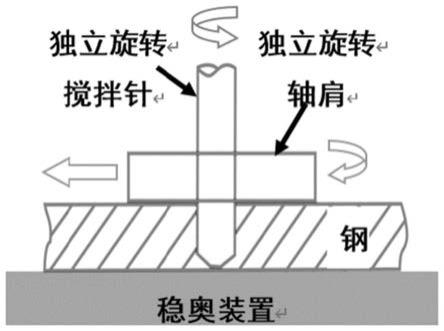

34.图1为差动稳奥搅拌摩擦焊接技术原理示意图;

35.图2为实施例1中trip钢差动稳奥fsw焊接接头残余奥氏体形貌图;

36.图3为对比例1中trip钢常规fsw接头残余奥氏体形貌图;

37.图4为对比例1中trip钢常规fsw接头在600℃保温1h后残余奥氏体形貌图;

38.图5为实施例2中trip钢差动稳奥fsw焊接接头残余奥氏体形貌图;

39.图6为实施例2中trip钢差动稳奥fsw焊接接头残余奥氏体的示意图;

40.图7为对比例2中常规fsw接头残余奥氏体形貌图;

41.图8为对比例2中常规fsw接头残余奥氏体的示意图;

具体实施方式

42.下面结合实施例对本发明作进一步的详细说明。

43.结合图1的差动稳奥搅拌摩擦焊接技术原理示意图,本发明基于搅拌摩擦焊接原理发展而来,其主要思想是一方面设计轴肩和搅拌针分离的搅拌头,通过独立电机实现轴肩和搅拌针不同速度、相同方向或不同方向运动,即为差动旋转;另一方面在底部通过控制实时温度调控焊接件残余奥氏体特征。

44.在本发明中,“高强度钢”是指相变诱发塑性(transformation

‑

induced plasticity steel,trip)钢,如trip钢、淬火配分钢(qp钢)等,均市售可得。

45.trip钢是指由钢组织中逐步进行的马氏体相变过程导致的塑性升高的超高强度钢,又称相变诱导塑性钢。

46.由淬火配分工艺生产的具有trip效应的、高强度高塑(韧)性的马氏体钢,即qp钢。

[0047]“差动稳奥”在本发明中是指通过独立电机实现轴肩和搅拌针不同速度、相同方向或不同方向旋转(即差动),通过控制温度调控焊接件残余奥氏体特征,使得贝氏体或马氏体中的c元素扩散至残余奥氏体中,进而提高残余奥氏体c含量,达到提升奥氏体稳定性和含量的目的(稳奥)。

[0048]

奥氏体(austenite)是钢铁的一种层片状的显微组织,通常是γ

‑

fe中固溶少量碳的无磁性固溶体,也称为沃斯田铁或γ

‑

fe。奥氏体塑性很好,强度较低,具有一定韧性,不具有铁磁性。

[0049]

马氏体(martensite)是黑色金属材料的一种组织名称,是碳在α

‑

fe中的过饱和固溶体。高的强度和硬度是钢中马氏体的主要特征之一。

[0050]

贝氏体(bainitic)是指当奥氏体过冷到低于珠光体转变温度和高于马氏体转变温度之间的温区时,将发生由切变相变与短程扩散相配合的转变,其转变产物叫贝氏体。

[0051]

本发明的高强度钢差动稳奥搅拌摩擦焊接方法,包括对高强度钢加热进行第一次保温,接着采用轴肩和搅拌针对所述的高强度钢进行旋转搅拌摩擦焊接,然后冷却至保温温度,进行第二次保温,随后冷却至室温;

[0052]

所述的轴肩和搅拌针分别独立旋转,所述的旋转搅拌摩擦焊接包括同向或反向差速旋转搅拌摩擦焊接。

[0053]

所述的轴肩和搅拌针旋转速度为200~2000rpm,旋转前进速度为30~100mm/min。

[0054]

所述的轴肩直径为12~18mm,所述的搅拌针直径为3~5mm,长1.5~2.0mm。

[0055]

所述的第一次保温温度为50℃~600℃,保温时间为15~30s;

[0056]

第二次保温温度为100℃~1000℃,保温10~30min。

[0057]

所述的轴肩的压下力为2.0~3.5kn;

[0058]

冷却时的冷却速度为30~40℃/s,冷却时间为10~20s。

[0059]

采用轴肩和搅拌针对所述的高强度钢进行旋转搅拌摩擦焊接包括将轴肩和搅拌针扎入高强度钢中进行旋转搅拌摩擦焊接;搅拌头与搅拌针在相同的旋转前进速度下移动;

[0060]

所述的搅拌针的扎入深度距离高强度钢底部为0.3~0.5mm,所述的搅拌针旋转速度为300~2000rpm;

[0061]

所述的轴肩的扎入深度距离高强度钢底部为0.2~0.5mm;所述的轴肩旋转速度为300~1500rpm。

[0062]

在本发明中,残余奥氏体含量是通过ebsd设定相成分;通过xrd测试,然后对比标准卡片峰值得出,检测仪器是zeiss

‑

gemini300扫描电镜、d8 advance x射线衍射仪。

[0063]

材料的马氏体相区温度(马氏体曲线)是根据成分计算,或者通过cct测试得到,计算公式如下:

[0064]

m

s

=539

‑

423w

[c]

‑

7.5w

[si]

‑

30.4w

[mn]

‑

17.1w

[ni]

‑

12.1w

[cr]

‑

7.5w

[mo]

30w

[al]

,式中的m

s

表示马氏体转变开始温度,w

[c]

表示碳元素含量,w

[si]

表示硅元素含量,w

[mn]

表示锰元素含量,w

[ni]

表示镍元素含量,w

[cr]

表示铬元素含量,w

[mo]

表示钼元素含量,w

[al]

表示铝元素含量,单位均为wt%。

[0065]

动态cct测试是热力学模拟实验中一项重要的功能,通过该测试可得到不同材料的过冷奥氏体连续冷却转变温度曲线(cct曲线)。测试方式为现有技术。

[0066]

以下结合附图对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

[0067]

实施例1:

[0068]

本实施例给出一种高强度钢差动稳奥搅拌摩擦焊接方法,包括对高强度钢加热进行第一次保温,接着采用轴肩和搅拌针对所述的高强度钢进行旋转搅拌摩擦焊接,然后冷却至保温温度,进行第二次保温,随后冷却至室温;

[0069]

所述的轴肩和搅拌针分别独立旋转,所述的旋转搅拌摩擦焊接包括同向或反向差速旋转搅拌摩擦焊接。

[0070]

具体包括:

[0071]

步骤1:对高强度钢加热进行第一次保温,所述的第一次保温温度为50℃~600℃,保温时间为15~30s;目的在于对焊接板材进行预热,使得焊接过程中的压下力降低,同时提高焊接成型性。

[0072]

步骤2:采用轴肩和搅拌针对所述的高强度钢进行旋转搅拌摩擦焊接,轴肩和搅拌针分别独立旋转,旋转搅拌摩擦焊接包括同向或反向差速旋转搅拌摩擦焊接;包括将轴肩

和搅拌针扎入高强度钢中进行旋转搅拌摩擦焊接;搅拌头与搅拌针在相同的旋转前进速度下移动;

[0073]

搅拌针的扎入深度距离高强度钢底部为0.3~0.5mm,搅拌针旋转速度为300~2000rpm;

[0074]

轴肩的扎入深度距离高强度钢底部为0.2~0.5mm;轴肩旋转速度为300~1500rpm。旋转前进速度为30~100mm/min;

[0075]

步骤3:焊接完成后,将高强度钢冷却至保温温度,进行第二次保温,随后冷却至室温,第二次保温温度为100℃~1000℃,保温10~30min。利用保温处理,使得贝氏体或马氏体中的c元素扩散至残余奥氏体中,进而提高残余奥氏体c含量,达到提升奥氏体稳定性和含量的目的。

[0076]

常规搅拌摩擦焊接过程中,原始组织在高温处生成大量的奥氏体,在焊后冷却过程中,焊接冷却速率较大,接头中残余奥氏体含量大幅降低,马氏体大量生成。

[0077]

而本发明提供的差动稳奥搅拌摩擦焊接技术,一方面可以在高温处通过加大轴肩载荷细化奥氏体,提高奥氏体稳定性。一方面通过在贝氏体或马氏体相区保温,使得贝氏体或马氏体中的c元素配分至奥氏体中,从而提高焊接接头中残余奥氏体的含量和稳定性,进而改善接头的力学性能。

[0078]

在本实施例中:对1.6mm厚trip 800钢进行焊接,搅拌针直径为5mm,搅拌针长1.5mm,旋转速度为375rpm,轴肩直径为12mm,轴肩旋转速度为200rpm,压下量为0.2mm,压下力为2.0~3.5kn,前进速度为60mm/min。

[0079]

第一次保温温度为600℃,保温时间为15s,第二次保温温度在600℃,保温时间为25min。trip钢贝氏体温度为600℃(厂家给出)。

[0080]

形貌图如图2所示,可以看出接头中存在大量的马氏体和少量的残余奥氏体分布,残余奥氏体为薄片状和短条状。马氏体形状为板条状,经检测,所得焊接接头的残余奥氏体的含量约为1.2%,接头力学性能如表1。

[0081]

对比例1

[0082]

本对比例采用常规搅拌摩擦焊接对1.6mm厚,trip 800钢进行焊接,搅拌头长1.5mm,旋转速度为375rpm,压下量0.2mm,前进速度为60mm/min。接头中存在大量的马氏体,残余奥氏体的含量约为0.35%(图3)。在600℃下,对常规搅拌摩擦焊接接头保温1h,经检测,接头残余奥氏体含量约为0.01%(图4)。

[0083]

实施例1与对比例1的结果说明,与常规搅拌摩擦焊接对比,差动稳奥搅拌摩擦焊接接头中的残余奥氏体含量提高了0.85%,接头力学性能如表1。常规的搅拌摩擦焊后保温效果不如本发明的差动稳奥搅拌摩擦焊接。

[0084]

实施例2

[0085]

本实施例与实施例1不同的是,本实施例对1.8mm厚的qp980钢进行焊接,搅拌针长度为1.5mm,旋转速度为400rpm,轴肩旋转速度为400rpm,压下量为0.2mm,前进速度为200mm/min。

[0086]

第一次保温温度为400℃,保温时间为15s,第二次保温温度在350℃,保温时间为10min,根据碳约束准平衡理论计算出保温温度为400℃和350℃。第一次保温相当于fsw焊接前的预热作用。第二次保温是为了实现元素配分,为了避免马氏体形成,让c配分到奥氏

体中。

[0087]

经检测,所得焊接接头残余奥氏体含量约为2.7%(图5、6)。

[0088]

对比例2

[0089]

本对比例与实施例2不同的是,采用常规搅拌摩擦焊接对1.8mm厚的qp钢进行焊接,搅拌针长度为1.5mm,旋转速度为400rpm,压下量0.2mm,前进速度为200mm/min。

[0090]

接头中存在大量的马氏体,残余奥氏体的含量约为0.7%(图7、8)。与常规搅拌摩擦焊接对比,差动稳奥搅拌摩擦焊接接头中的残余奥氏体含量提高了1.9%。

[0091]

上述两个实施例与对比例,残余奥氏体含量提高了0.85%和1.9%,这表明通过差动稳奥搅拌摩擦焊接技术可以有效提高奥氏体含量,进而改善材料性能。

[0092]

实施例3

[0093]

本实施例与实施例2相同,不同的是材料为qp1180钢,搅拌针长1.6mm,旋转速度为400rpm,轴肩旋转速度为350rpm,压下量为0.2mm,前进速度为150mm/min。

[0094]

第一次保温温度为450℃,保温时间为25s,第二次保温温度在500℃,保温时间为10min,所得焊接接头残余奥氏体含量约为1.6%。

[0095]

对比例3

[0096]

本对比与实施例3不同的是,采用常规搅拌摩擦焊接qp1180钢,旋转速度为400rpm,压下量为0.2mm,前进速度为150mm/min。所得焊接接头残余奥氏体含量约为0.8%。

[0097]

各实施例和对比例制备得到的焊接接头的性能比较见表1。由表可知,本发明提出的差动稳奥搅拌摩擦焊接方法可以有效改善材料的屈服强度、抗拉强度和断后伸长率。常规的fsw在对trip效应钢(trip钢、qp钢)焊接后,接头强度相比母材变化不大,但延伸率大幅度降低。对于实施例1,常规fsw和差动稳奥搅拌摩擦焊接技术接头屈服强度、抗拉强度和断后延伸率变化不大;同样,对于实施例2,常规fsw和差动稳奥搅拌摩擦焊接接头抗拉强度和屈服强度变化不大,而断后延伸率变化相比常规fsw提高了36.8%;对于实施例3,常规fsw和差动稳奥搅拌摩擦焊接接头抗拉强度和屈服强度变化不大,而断后延伸率变化相比常规fsw提高了89.4%。综合材料微观组织和力学性能可以发现,本发明可以有效提高焊接接头残余奥氏体,改善材料力学性能,尤其是大幅提高焊接接头断后延伸率,技术指标先进。

[0098]

表1各实施例的焊接接头的性能

[0099]

[0100][0101]

上述实施例,只是本发明的较佳实施例,并非用来限制本发明的实施范围,故凡以本发明权利要求所述内容所做的等同变化,均应包括在本发明权利要求范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。