1.本发明涉及材料加工工程领域,具体涉及一种功率密度较高的大功率激光焊接过程中,激光束穿过光致等离子体后光束特性定量化表征的快速、高效检测方法。

背景技术:

2.激光焊接作为高能束焊接的一种,具有焊接热输入小、焊缝热影响区窄、焊后变形小,且便于自动化控制等技术优势,在一些关键零部件的连接中发挥了不可替代的作用。以往受激光器输出功率限制,相关研究和应用涉及的激光输出功率多集中在千瓦级,近年来伴随着激光器核心部件制造技术的整体提升,激光器稳定的输出功率由千瓦级快速发展到万瓦级。同千瓦级激光焊接技术相比,万瓦级激光焊接光斑的能量密度显著提升,单次焊接焊缝熔深较大,已在大厚壁构件的高效、高质连接中展现出独特优势。但是,被高能量密度辐照的材料会产生不同于千瓦级焊接时的现象,其中较为明显的就是光致等离子体产生数量的变化。诸多研究表明,存在于熔池上方的高温光致等离子体由于其物化特性和空气介质存在较大差异,激光束穿过其中时高温光致等离子体会以逆韧致吸收、米氏散射等方式对激光束的传输特性产生不可忽视的影响,致使激光束自身的聚焦位置发生变化,同时也影响到材料对激光能量的有效吸收,而这两者又是决定激光焊接质量的重要因素。当激光器输出功率达到一定阈值时,焊缝熔深增加趋势逐步放缓就是光致等离子体对激光束传输特性产生影响的典型例证。

3.深入分析光致等离子体对焊接过程中光束传输特性的影响规律,探明大功率激光焊接过程中激光和羽辉作用后的光束特性,进而有针对性的提出解决措施,是促进和指导大功率激光焊接技术发展和进一步走向工程化应用亟需解决的关键问题。然而,现有的激光束光学特性检测方法都是借助传感器对激光束自身的光学特性进行分析,对焊接过程中激光束穿过等离子体后的实际光束特性缺乏系统性的分析和量化的认知,这主要是因为激光束穿过光致等离子体后的实际光束特性很难通过数字化传感器直接获取。通过实验技术间接获得不同工艺参数下激光束穿过光致等离子体后的光学特性,然后进行归纳总结,得到焊接过程中不同参数对光学特性的影响规律,是一种行之有效的检测策略。

4.然而,该方法对实验技术自身提出了极高的要求,如何合理的设计实验,提取实验数据,并进行恰当的处理是决定该方法成功与否的关键。针对激光焊接相关的研究,以往采用的实验方法多是通过离散的实验手段选取若干个主要因素,进行单因素或多因素正交实验,该类方法虽然可以获得最终的实验结果,但实验批次较多,实验周期相对较长,且获取的实验数据处理起来也极为繁琐,很容易造成实验结果和实际情况存在较大偏差。同时,激光焊接属于精密材料加工技术,激光枪、保护气和被加工材料之间的相对位置,焊接时周围空气的湿度,激光辐照区域保护气体的流量及流速,光学传输系统的洁净程度和试板表面的状态等都是影响实验结果的关键因素,某些因素的变化甚至会产生完全相反的实验结果。为此,如何开发一种能真实反映激光焊接过程中光致等离子体对光束特性影响的高效、精准、定量化、可重复的检测方法,对促进激光焊接,尤其是大功率激光焊接技术的发展和

工程化应用具有重要的指导意义。

技术实现要素:

5.本发明要解决现有对激光的测试方法操作复杂、数据庞大,且偏差较大的技术问题,而提供一种大功率激光焊接特性高通量检测方法。

6.一种大功率激光焊接特性高通量检测方法,具体按以下步骤进行:

7.一、根据试样材料和激光功率,加工光斑尺寸试样,确定光斑尺寸试样的锯齿深度h1、锯齿宽度w1、锯齿间距w2、厚度h、长度l、宽度w和起焊区长度l1,计算终焊区长度l2,计算方法为l2=l

‑

l1‑

[2

×

w2‑

(w1 w2)]

×

h;然后制备焊缝熔深试样,焊缝熔深试样的待焊面为平面,焊缝熔深试样的长度、宽度和厚度均与光斑尺寸试样相同;

[0008]

二、将光斑尺寸试样和焊缝熔深试样按照相同的倾斜角度θ进行装夹、固定,两个试样的上表面位于同一平面;

[0009]

三、调整激光焊枪和保护气管的位姿,其中激光焊枪与光斑尺寸试样的待焊面垂直,保护气管和光斑尺寸试样的待焊面平行,设定起焊点激光标定焦点与光斑尺寸试样待焊面的垂直距离为f,标定焦点位于光斑尺寸试样待焊面上方,保护气管与激光束照射点的距离为5~10mm,保护气管与光斑尺寸试样待焊面的距离为3~8mm;

[0010]

四、设定焊接路径,包括起焊点和终焊点:起焊点位于起焊区,焊接起点与光斑尺寸试样边缘的距离为5~10mm;终焊点位于终焊区,终焊点与光斑尺寸试样边缘的距离为5~15mm;

[0011]

五、设定激光焊接工艺参数,包括:激光功率p、保护气体流量q、光斑尺寸试样移动速度v1、保护气管移动速度v2;其中

[0012]

六、检查确定激光器、保护气管、试样移动设备和保护气管移动设备是正常工作状态,按启动按钮,沿着焊接方向,进行焊接;

[0013]

七、依次测量光斑尺寸试样每个锯齿的熔宽,建立锯齿位置与熔宽的关系,方法如下:

[0014]

①

以标定焦点为参考点,确定由前至后第i个锯齿中心位置移动到激光束照射点时,锯齿与标定焦点的垂直距离f

i

,f

i

=f

‑

[0.5w1 w2 l1‑

l3 (w1 w2)

×

(i

‑

1)]

×

tanθ,l3为起焊点与光斑尺寸试样前端边缘的距离;

[0015]

②

依次测量锯齿中心位置的熔宽w

i

,w

i

为由前至后第i个锯齿焊接面的熔宽,确定最小熔宽的位置,即为实际焦点;

[0016]

③

确定实际焦点的检测精度为d mm,以d mm为变化幅度,改变起焊点激光标定焦点与光斑尺寸试样待焊面的垂直距离f,采用步骤五的焊接工艺参数,再次进行焊接,并测量锯齿焊接面的熔宽,重复操作,进行2

×

(w1 w2)/d次测试;

[0017]

八、对焊缝熔深试样进行与光斑尺寸试样相同工艺的激光焊接,然后将焊缝熔深试样沿着焊缝中心线进行分割,再进行粗磨,细磨,抛光和腐蚀处理,测量与步骤七光斑尺寸试样熔宽位置对应的焊缝熔深h

i

,测量焊缝熔深的位置,即测量位置与焊缝熔深试样前端边缘的距离l

j

,采用的计算公式为:l

j

=0.5w1 w2 l1‑

l3 d

×

(j

‑

1)tanθ,其中,j为整数,且

[0018]

九、依次将步骤七获得的熔宽和步骤八获得的熔深进行对比分析,获得激光焊接特性,完成该方法。

[0019]

进一步的,所述光斑尺寸试样的锯齿深度h1为2~6mm、锯齿宽度w1为2~4mm、锯齿间距w2为3~6mm、起焊区长度l1≥30mm,计算终焊区长度l2>15mm。

[0020]

其中步骤七中

③

过程在操作时,不改变起焊点和终焊点的相对位置。

[0021]

鉴于激光焊接,尤其是万瓦级大功率激光焊接时,光致等离子体会对光束特性产生不可忽视的重要影响,且缺乏高效、精准的定量化评价手段,本发明贴合实际情况旨在公开一种大功率激光焊接光束特性定量化表征及焊接特性分析的高通量检测方法。通过该检测方法的实施,可以实现对大功率激光焊接过程中光致等离子体对光束特性传输影响的定量化表征,其中的光束特性包括焊接时光束的实际焦点位置和光束不同位置处的焊缝熔深。

[0022]

具体的讲,该检测方法构建的依据是,在深熔激光焊接时光斑尺寸试样焊缝上表面锯齿的熔化宽度和光斑尺寸之间存在一一对应关系,通过对光斑尺寸试样不同位置处锯齿上表面熔融宽度的测量,就可以精准的反推焊接过程中不同空间位置处的光斑直径,其中锯齿熔融宽度最小的位置,即为实际焦点位置。此外,在其它工艺参数均不变的情况下,在焊缝熔深特制试样的表面进行单次激光焊接,然后沿着焊接方向从焊缝中心线将焊缝一分为二,分析焊缝不同位置处纵截面的熔深,就可以连续的获得该工艺参数在实际焊接时不同光斑位置对应的焊缝熔深。最后,通过将光斑尺寸试样和焊缝熔深试样的空间位置进行一一对应,就可建立起焊接过程中激光束不同位置处的光斑尺寸和该位置处焊缝熔深的关系,实现对大功率激光焊接过程中光束特性的快速、高效检测,也就是所说的高通量检测。

[0023]

所述的一种大功率激光焊接特性高通量检测方法,其高通量的显著特征在于通过单次焊接所得到的单道焊缝的特征就可以表征出焊接过程中激光束不同位置对焊缝成形特征的影响,进而确定光致等离子体对焊接过程中激光束聚焦点位置和激光束不同位置处光斑尺寸对焊缝熔深的影响。

[0024]

所述的激光焊接过程中的光束特性主要包含两部分内容:首先,利用设定好工艺参数在光斑尺寸试样的表面进行激光焊接,分析焊接过程中激光束在不同位置处光斑直径大小。进而确定焊接过程中激光束的实际焦点位置;其次,其他工艺和位置参数均不变,将光斑尺寸试样更替为焊缝熔深特制试样进行焊接,可以获得激光束不同位置处的焊缝熔深,进而评价被材料有效吸收的激光能量。

[0025]

当激光焊接参数不变,光斑尺寸试样焊缝表面成形的特征尺寸和光斑尺寸之间存在一一对应关系的依据是光斑尺寸试样上表面的锯齿在加工过程中具有一定的深度,即锯齿深度h1,且锯齿之间存在一定间距,即锯齿间距w2,当功率为p的激光束快速通过锯齿宽度w1时,锯齿熔化的金属会快速的流淌到锯齿槽中,有效的降低了液态金属热量累积对锯齿熔化宽度的影响。因而,锯齿熔化的宽度只和光斑直径之间存在紧密联系,两者之间就可建立起一一对应的映射关系。

[0026]

所述焊接过程中实际光束焦点位置的确定方法,是通过测量不同位置锯齿上表面

熔化宽度的大小进行确定的,熔宽最小的位置即为焊接过程中激光束实际焦点位置。

[0027]

所述的锯齿上表面熔化宽度的测量,是进行三次测量取平均值的方法尽可能的提高数据的准确性,且测量位置为锯齿熔宽的中心区域。

[0028]

通过光斑尺寸试样和焊缝熔深试样的转换,建立焊接过程中光束尺寸和该位置处焊缝熔深的关系,具体指的是,首先确定光斑尺寸特制试样锯齿上表面中心区域所在的空间位置,然后在依据几何关系确定焊缝熔深特制试样上相同位置处的焊缝熔深。

[0029]

本发明的有益效果是:

[0030]

针对需要大量实验数据做支撑的工程技术开发和研究,如何缩短实验周期,降低实验成本,同步获取足够多的实验数据,并保证其一致性和高可靠性,对于促进技术的快速发展和迭代具有十分重要的意义。同常规激光焊接常用的单因素或正交实验技术相比,一种大功率激光焊接光束特性定量化表征及焊接特性分析的高通量检测方法具有如下显著优势:

[0031]

1.光斑尺寸特制试样和焊缝熔深特制试样均是经过机械加工的标准试样,在实际测试过程中可以很好的保证激光束、保护气、试样三者空间位置的一致性,避免因位置偏差带来实验结果的误差;

[0032]

2.同单因素或正交实验相比,实际焊接过程中光束特性的定量化表征只需要在光斑尺寸特制试样和焊缝熔深特制试样上采用同样的焊接参数进行两次焊接,即可获得。

[0033]

本发明用于表征大功率激光焊接特性。

附图说明

[0034]

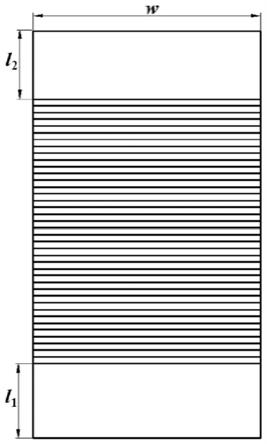

图1为具体实施方式一所述光斑尺寸试样正视图;

[0035]

图2为具体实施方式一所述光斑尺寸试样侧视图;

[0036]

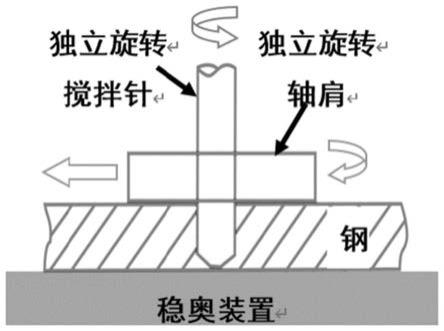

图3为具体实施方式一所述光斑尺寸试样焊接过程示意图,其中1为光斑尺寸试样,2为激光束,3为保护气管。

具体实施方式

[0037]

具体实施方式一:本实施方式一种大功率激光焊接特性高通量检测方法,具体按以下步骤进行:

[0038]

一、根据试样材料和激光功率,加工光斑尺寸试样,确定光斑尺寸试样的锯齿深度h1、锯齿宽度w1、锯齿间距w2、厚度h、长度l、宽度w和起焊区长度l1,计算终焊区长度l2,计算方法为l2=l

‑

l1‑

[2

×

w2‑

(w1 w2)

×

h];然后制备焊缝熔深试样,焊缝熔深试样的待焊面为平面,焊缝熔深试样的长度、宽度和厚度均与光斑尺寸试样相同;

[0039]

二、将光斑尺寸试样和焊缝熔深试样按照相同的倾斜角度θ进行装夹、固定,两个试样的上表面位于同一平面;

[0040]

三、调整激光焊枪和保护气管的位姿,其中激光焊枪与光斑尺寸试样的待焊面垂直,保护气管和光斑尺寸试样的待焊面平行,设定起焊点激光标定焦点与光斑尺寸试样待焊面的垂直距离为f,标定焦点位于光斑尺寸试样待焊面上方;

[0041]

四、设定焊接路径,包括起焊点和终焊点:起焊点位于起焊区,焊接起点与光斑尺寸试样边缘的距离为5~10mm;终焊点位于终焊区,终焊点与光斑尺寸试样边缘的距离为5

~15mm;

[0042]

五、设定激光焊接工艺参数,包括:激光功率p、保护气体流量q、光斑尺寸试样移动速度v1、保护气管移动速度v2;其中

[0043]

六、检查确定激光器、保护气管、试样移动设备和保护气管移动设备是正常工作状态,按启动按钮,沿着焊接方向,进行焊接;

[0044]

七、依次测量光斑尺寸试样每个锯齿的熔宽,建立锯齿位置与熔宽的关系,方法如下:

[0045]

①

以标定焦点为参考点,确定由前至后第i个锯齿中心位置移动到激光束照射点时,锯齿与标定焦点的垂直距离f

i

,f

i

=f

‑

[0.5w1 w2 l1‑

l3 (w1 w2)

×

(i

‑

1)]

×

tanθ,l3为起焊点与光斑尺寸试样前端边缘的距离;

[0046]

②

依次测量锯齿中心位置的熔宽w

i

,w

i

为由前至后第i个锯齿焊接面的熔宽,确定最小熔宽的位置,即为实际焦点;

[0047]

③

确定实际焦点的检测精度为d mm,以d mm为变化幅度,改变起焊点激光标定焦点与光斑尺寸试样待焊面的垂直距离f,采用步骤五的焊接工艺参数,再次进行焊接,并测量锯齿焊接面的熔宽,重复操作,进行2

×

(w1 w2)/d次测试;

[0048]

八、对焊缝熔深试样进行与光斑尺寸试样相同工艺的激光焊接,然后将焊缝熔深试样沿着焊缝中心线进行分割,再进行粗磨,细磨,抛光和腐蚀处理,测量与步骤七光斑尺寸试样熔宽位置对应的焊缝熔深h

i

,测量焊缝熔深的位置,即测量位置与焊缝熔深试样前端边缘的距离l

j

,采用的计算公式为:l

j

=0.5w1 w2 l1‑

l3 d

×

(j

‑

1)tanθ,其中,j为整数,且

[0049]

九、依次将步骤七获得的熔宽和步骤八获得的熔深进行对比分析,获得激光焊接特性,完成该方法。

[0050]

具体实施方式二:本实施方式与具体实施方式一不同的是:步骤一试样材料为钛合金、不锈钢、碳钢或镍基合金,当激光功率p为10kw≤p<15kw时,光斑尺寸试样的锯齿深度h1为3mm、锯齿宽度w1为2mm、锯齿间距w2为3mm、厚度h为35mm、长度l为150~800mm、宽度w为100~150mm、起焊区长度l1为30mm、终焊区长度l2>15mm;当激光功率p为15kw≤p<20kw时,光斑尺寸试样的锯齿深度h1为3mm、锯齿宽度w1为3mm、锯齿间距w2为3mm、厚度h为40mm、长度l为150~800mm、宽度w为100~150mm、起焊区长度l1为30mm、终焊区长度l2>15mm;当激光功率p为20kw≤p<25kw时,光斑尺寸试样的锯齿深度h1为4mm、锯齿宽度w1为4mm、锯齿间距w2为4mm、厚度h为45mm、长度l为150~800mm、宽度w为100~200mm、起焊区长度l1为40mm、终焊区长度l2>15mm;当激光功率p为25kw≤p<30kw时,光斑尺寸试样的锯齿深度h1为5mm、锯齿宽度w1为4mm、锯齿间距w2为5mm、厚度h为50mm、长度l为150~800mm、宽度w为100~200mm、起焊区长度l1为40mm、终焊区长度l2>15mm。其它与具体实施方式一相同。

[0051]

具体实施方式三:本实施方式与具体实施方式一或二不同的是:步骤一试样材料为铝或铝合金,当激光功率p为10kw≤p<15kw时,光斑尺寸试样的锯齿深度h1为4mm、锯齿宽度w1为2mm、锯齿间距w2为3mm、厚度h为40mm、长度l为150~800mm、宽度w为100~150mm、起焊区长度l1为30mm、终焊区长度l2>15mm;当激光功率p为15kw≤p<20kw时,光斑尺寸试样

的锯齿深度h1为4mm、锯齿宽度w1为2mm、锯齿间距w2为3mm、厚度h为45mm、长度l为150~800mm、宽度w为100~150mm、起焊区长度l1为30mm、终焊区长度l2>15mm;当激光功率p为20kw≤p<25kw时,光斑尺寸试样的锯齿深度h1为5mm、锯齿宽度w1为3mm、锯齿间距w2为5mm、厚度h为50mm、长度l为150~800mm、宽度w为100~150mm、起焊区长度l1为40mm、终焊区长度l2>15mm;当激光功率p为25kw≤p<30kw时,光斑尺寸试样的锯齿深度h1为6mm、锯齿宽度w1为4mm、锯齿间距w2为5mm、厚度h为55mm、长度l为150~800mm、宽度w为100~150mm、起焊区长度l1为40mm、终焊区长度l2>15mm。其它与具体实施方式一或二相同。

[0052]

具体实施方式四:本实施方式与具体实施方式一至三之一不同的是:步骤一控制加工表面粗糙度ra为6.3μm。其它与具体实施方式一至三之一相同。

[0053]

具体实施方式五:本实施方式与具体实施方式一至四之一不同的是:步骤二所述倾斜角度θ为5

°

~45

°

。其它与具体实施方式一至四之一相同。

[0054]

具体实施方式六:本实施方式与具体实施方式一至五之一不同的是:步骤三所述f≥5mm。其它与具体实施方式一至五之一相同。

[0055]

具体实施方式七:本实施方式与具体实施方式一至六之一不同的是:步骤三控制保护气管与激光束照射点的距离为5~10mm。其它与具体实施方式一至六之一相同。

[0056]

具体实施方式八:本实施方式与具体实施方式一至七之一不同的是:步骤三控制保护气管与光斑尺寸试样待焊面的距离为3~8mm。其它与具体实施方式一至七之一相同。

[0057]

具体实施方式九:本实施方式与具体实施方式一至八之一不同的是:步骤七中

①

所述标定焦点位于试样上方为正离焦,标定焦点位于试样下方为负离焦。其它与具体实施方式一至八之一相同。

[0058]

具体实施方式十:本实施方式与具体实施方式一至九之一不同的是:步骤七中

③

所述d的范围为0.5~1mm。其它与具体实施方式一至九之一相同。

[0059]

本发明技术方案不局限于以下所列举的具体实施方式,还包括各具体实施方式之间的任意组合。

[0060]

采用以下实施例验证本发明的有益效果:

[0061]

实施例一:

[0062]

本实施例采用q235碳钢为试样材料,研究20kw激光焊接过程中光致等离子体对光束特性的影响规律。

[0063]

一种大功率激光焊接特性高通量检测方法,具体按以下步骤进行:

[0064]

一、根据试样材料为q235碳钢和激光功率为20kw,加工光斑尺寸试样,确定光斑尺寸试样的锯齿深度h1为3mm、锯齿宽度w1为3mm、锯齿间距w2为3mm、厚度h为40mm、长度l为200mm、宽度w为120mm和起焊区长度l1为40mm,共加工21个锯齿,终焊区长度l2为28mm;然后制备焊缝熔深试样,焊缝熔深试样的待焊面为平面,焊缝熔深试样的长度、宽度和厚度均与光斑尺寸试样相同;

[0065]

二、将光斑尺寸试样和焊缝熔深试样按照相同的倾斜角度θ进行装夹、固定,两个试样的上表面位于同一平面;倾斜角度θ为12

°

;

[0066]

三、调整激光焊枪和保护气管的位姿,其中激光焊枪与光斑尺寸试样的待焊面垂直,保护气管和光斑尺寸试样的待焊面平行,设定起焊点激光标定焦点与光斑尺寸试样待焊面的垂直距离为f为20mm,标定焦点位于光斑尺寸试样待焊面上方,保护气管与激光束照

射点的距离为6~8mm,保护气管与光斑尺寸试样待焊面的距离为5~6mm;

[0067]

四、设定焊接路径,包括起焊点和终焊点:起焊点位于起焊区,焊接起点与光斑尺寸试样边缘的距离为6mm;终焊点位于终焊区,终焊点与光斑尺寸试样边缘的距离为10~15mm;

[0068]

五、设定激光焊接工艺参数,包括:激光功率p为20kw、保护气体流量q为25l/min、光斑尺寸试样移动速度v1为1m/min,保护气管移动速度v2为0.217m/min;

[0069]

六、检查确定激光器、保护气管、试样移动设备和保护气管移动设备是正常工作状态,按启动按钮,沿着焊接方向,进行焊接;

[0070]

七、依次测量光斑尺寸试样每个锯齿的熔宽,建立锯齿位置与熔宽的关系,方法如下:

[0071]

①

以标定焦点为参考点,确定由前至后第i个锯齿中心位置移动到激光束照射点时,锯齿与标定焦点的垂直距离f

i

,其中l3为6mm,f

i

=13.1

‑

1.275i mm;

[0072]

②

依次测量锯齿中心位置的熔宽w

i

,w

i

为由前至后第i个锯齿焊接面的熔宽,确定最小熔宽的位置,即为实际焦点;

[0073]

③

确定实际焦点的检测精度为1mm,以1mm的变化幅度,改变起焊点激光标定焦点与光斑尺寸试样待焊面的垂直距离f,采用步骤五的焊接工艺参数,再次进行焊接,并测量锯齿焊接面的熔宽,重复操作,进行12次测试;

[0074]

八、对焊缝熔深试样进行与光斑尺寸试样相同工艺的激光焊接,然后将焊缝熔深试样沿着焊缝中心线进行分割,再进行粗磨,细磨,抛光和腐蚀处理,测量与步骤七光斑尺寸试样熔宽位置对应的焊缝熔深h

i

,测量焊缝熔深的位置,即测量位置与焊缝熔深试样前端边缘的距离l

j

,采用的计算公式为:l

j

=38.287 0.213j,其中,j为整数,且1≤j≤21;

[0075]

九、依次将步骤七获得的熔宽和步骤八获得的熔深进行对比分析,获得激光焊接特性,完成该方法。

[0076]

经测量本实施例获得的数据如下:

[0077][0078][0079]

通过上述测量可以看出,实际焊接过程的焦点位置为标定焦距的1.6mm,这说明在大功率激光焊接过程中,实际焦点位置发生了偏移。

[0080]

通过上述检测方法实施,不仅有效解决了多批次,多数量焊接试验带来时间和成本问题,也规避了不可控外界因素对检测结果可能带来的不利影响,实现了对大功率激光焊接光学特性的高效、精准、定量化表征。整个过程只需进行14次焊接试验和一次焊缝金相制样,就可检测出20kw大功率激光焊接过程中光致等离子体对激光束光学特性的影响,且可将焊接过程中激光束实际聚焦位置的检测精度控制在1mm以内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。