:

1.本发明涉及金属粉末加工领域,具体涉及含卤化银粉体、含卤化银粉体制备方法、导电银浆及导电银浆制备方法。

背景技术:

2.随着国家电子产业的迅猛发展,我国对导电银浆的需求种类以及数量越来越多,然后国内所使用的导电银浆绝大多数都依赖进口浆料,国内企业在导电银浆上的技术还不是很完善。

3.导电银浆具有非常优异的常温导电性、硬度、附着性。但是银在潮湿环境下,易与空气中的硫化氢发生硫化反应,其中反应机理是8ag 4hs--4ag2s 2h2 4e-和o2 2h2o 4e--4oh-,导致银层变色,从而影响银的导电性。传统工业上有采用电镀工艺,将六价铬电镀到银粉表面,提高银的抗硫化性,但是此工艺较为复杂、污染性大且毒性大。u.s.no.1934730报道通过制备55.5%银、8.5%金和36%碘组成合金粉体来提高抗硫化特性,但是由于金的价格过高,导致工业应用较为难以推广。tw 201103177介绍一种利用高温150-600

°

沉积碘在银表面的方式,该工艺难以控制沉积均匀性,同时沉积量过高会降低银的导电性。另外,巯基化合物也被广泛运用于防止银粉表面硫化,但是该类有机物易高温分解,不适合运用于高温烧结型导电银浆体系。因此,开发一种更可靠、低成本、环保易控制的防银硫化的解决方案成为一种必然。

技术实现要素:

4.本发明的目的在于提供一种含卤化银粉体、含卤化银粉体制备方法、导电银浆及导电银浆制备方法,本发明制备的含卤化银粉体,操作简易、环保且成本较低,采用含卤化银粉体制备的导电银浆烧结后,膜层具有良好的抗硫化性能、强的附着力和稳定的导电性。

5.本发明提供一种含卤化银粉体,所述含卤化银粉体为核壳结构,以银粉为核材料,以卤化银为壳材,所述卤化银为溴化银、碘化银中的一种或两种。

6.优选地,所述含卤化银粉体中的卤化银的含量在0.01%-10%,含卤化银粉体的平均直径在0.05-10μm,比表面积在0.1-10m2/g,振实密度为1.0-7.0g/ml。

7.本发明提供了含卤化银粉体的制备方法,其特征在于,步骤如下:将硝酸银和分散剂加入到水溶液中,调整溶液ph值,得到含银离子沉淀物,控制反应温度和搅拌速率,逐步加入还原剂,得到银粉的悬浮液,经洗涤后,制备为银粉重量为1-20%悬浮水溶液,然后逐步添加卤化物溶液,得到含卤化银粉体悬浮液,清洗,最后进行处理制得表面为卤化银的核壳型粉体。

8.优选地,将含卤化银粉体悬浮液处理制得表面为卤化银的核壳型粉体的方法是:将清洗后的含卤化银粉体悬浮液除去部分水,加入酒精、分散剂和锆球进行球磨处理,得到表面为卤化银的核壳型粉体。

9.优选地,所述分散剂为己胺、十六胺、柠檬酸、柠檬酸钠、聚乙二醇、聚乙烯醇、聚(4-苯乙烯磺酸-共聚-马来酸)钠盐、聚乙烯醇缩丁醛、咪唑中的一种或者几种。

10.优选地,所述卤化物为单质溴、单质碘、氢溴酸、氢碘酸、溴化钠、碘化钠、溴化钾、碘化钾、2-(溴甲基)吡啶氢溴酸盐、5-溴-2-氨基噻唑氢溴酸盐、1,3-二氨基丙烷二氢碘酸盐、5-氨基戊酸氢碘酸盐中的一种或者几种。

11.本发明还提供了一种导电银浆,包括银粉,所述银粉为含卤化银粉体,还包括玻璃粉、有机载体和添加剂,重量分数为含卤化银粉体28%-90%,玻璃粉0-20%,有机载体10-72%,添加剂0-3%。

12.本发明还提供了导电银浆的制备方法,导电银浆的重量组成为含卤化银粉体28%-90%,玻璃粉0-20%,有机载体10-72%,添加剂0-3%,具体步骤为:先称有机载体与添加剂进行搅拌分散,均匀后,再添加玻璃粉和含卤化银粉体进行搅拌分散,然后进行三辊研磨,最后经过滤得到导电银浆。

13.优选地,所述具体步骤为先将有机载体与助剂使用双行星搅拌机,设定不同自转转速与公转转速比,依次为6:5-90min/4:4-120min/6:5-60min,混合一次,形成均质溶液后,添加玻璃粉和含卤化银粉体,也采用6:5-90min/4:4-120min/6:5-60min,混合一次,然后用三辊研磨机,调整工艺参数为辊间距120μm/100μm-5次、100μm/800μm-5次、80μm/60μm-5次、60μm/30μm-3次、30μm/10μm-2次,最后采用真空过滤机,500目不锈钢筛网过滤得到导电银浆。

14.所述添加剂优选为氧化钌。将氧化钌添加到导电银浆中,可更有效增强电性能稳定性。

15.本发明的有益效果:本发明在纯银粉表面进行卤化处理,从而得到核壳结构的含卤化银粉体,该方案操作简易、环保且成本较低,采用本发明中的含卤化银粉体制备的导电银浆烧结固化成型后,表面的卤化层有效地隔绝银与潮湿空气中硫化氢的接触,减少银层硫化,防止银层变色,膜层体现出更好的抗硫化性和电性能的稳定性。

具体实施方式:

16.为了使本发明的目的、技术方案和优点更加清楚明白,以下结合具体实施例,对本发明进一步详细说明。

17.实施例1

18.一种含卤化银粉体的制备方法的步骤为:

19.(1)先在2000ml去离子水中加入硝酸银100g,加热至45℃,搅拌溶解;

20.(2)同时将柠檬酸钠0.8g加入到50ml去离子水中,搅拌分散均匀后,倒入步骤(1)溶液中;

21.(3)将配置好的浓度为15%氨水55g,倒入硝酸银溶液,调整ph值在6-7,然后逐步加入浓度为26.5g/ml氢氧化钠溶液500ml,控制滴加时间15-20min;

22.(4)最后加入浓度为50g/ml抗坏血酸钠200ml,逐步滴加10-15min,保温30-60min,得到银粉悬浮液后,采用去离子水清洗至ph为7左右;

23.(5)之后将银粉悬浮液调整固体含量为5%水相悬浮液,调整温度为25℃,搅拌滴加浓度为0.35g/ml的氢溴酸溶液10ml,反应完后,清洗至ph为7左右;

24.(6)将步骤(5)的银粉悬浮液除去部分水,添加银粉重量1%十六胺、无水乙醇和锆球,按照重量比银粉:水:乙醇:锆球=1:1:1:6,球磨处理,得到平均粒径是1.2微米的含卤化银粉体,比表面积2.2m2/g,振实密度3.4g/ml,含卤化银粉体中溴化银的重量百分数为1.2%。

25.实施例2

26.一种含卤化银粉体的制备方法的步骤为:

27.(1)先在1500ml去离子水中加入硝酸银100g,加热至45℃,搅拌溶解;

28.(2)同时将己胺0.5g加入到50ml去离子水中,搅拌分散均匀后,倒入步骤(1)溶液中;

29.(3)将配置好的浓度为15%氨水55g,倒入硝酸银溶液,调整ph值在6-7,然后逐步加入浓度为26.5g/ml氢氧化钠溶液500ml,控制滴加时间15-20min;

30.(4)最后加入浓度为50g/ml抗坏血酸钠200ml,逐步滴加10-15min,保温30-60min,得到银粉悬浮液后,采用去离子水清洗至ph为7左右;

31.(5)之后将银粉悬浮液调整固体含量为5%水相悬浮液,调整温度为25℃,搅拌滴加浓度为0.3g/ml的溴化钠溶液20ml,反应完后,清洗至ph为7左右;

32.(6)将步骤(5)的银粉悬浮液除去部分水,添加银粉重量1%聚乙二醇、无水乙醇和锆球,按照重量比银粉:水:乙醇:锆球=1:1:1:6,球磨处理,得到平均粒径是2.2微米的含卤化银粉体,比表面积1.6m2/g,振实密度4.4g/ml,含卤化银粉体中溴化银的重量百分数为1.7%。

33.实施例3

34.一种含卤化银粉体的制备方法的步骤为:

35.(1)先在2000ml去离子水中加入硝酸银100g,加热至45℃,搅拌溶解;

36.(2)同时将聚乙烯醇0.1g加入到50ml去离子水中,搅拌分散均匀后,倒入步骤(1)溶液中;

37.(3)将配置好的浓度为15%氨水50g,倒入硝酸银溶液中个,调整ph值在6-7,然后逐步加入浓度为26.5g/ml氢氧化钠溶液500ml,控制滴加时间15-20min;

38.(4)最后加入浓度为50g/ml抗坏血酸钠200ml,逐步滴加10-15min,保温30-60min,得到银粉悬浮液后,采用去离子水清洗至ph为7左右;

39.(5)之后将银粉悬浮液调整固体含量为5%水相悬浮液,调整温度为25℃,搅拌滴加浓度为0.3g/ml的氢溴酸溶液10ml,反应完后,清洗至ph为7左右;

40.(6)将步骤(5)的银粉悬浮液除去部分水,添加银粉重量1%己胺、无水乙醇和锆球,按照重量比银粉:水:乙醇:锆球=1:1:1:6,球磨处理,得到平均粒径是3.4微米的含卤化银粉体,比表面积0.8m2/g,振实密度4.5g/ml,含卤化银粉体中溴化银的重量百分数为1.0%。

41.实施例4

42.一种含卤化银粉体的制备方法的步骤为:

43.(1)先在2000ml去离子水中加入硝酸银100g,加热至45℃,搅拌溶解;

44.(2)同时将聚乙烯醇缩丁醛0.5g加入到50ml去离子水中,搅拌分散均匀后,倒入步骤(1)溶液中;

45.(3)将配置好的浓度为15%氨水50g,倒入硝酸银溶液中个,调整ph值在6-7,然后逐步加入浓度为26.5g/ml氢氧化钠溶液500ml,控制滴加时间15-20min;

46.(4)最后加入浓度为50g/ml抗坏血酸钠200ml,逐步滴加10-15min,保温30-60min,得到银粉悬浮液后,采用去离子水清洗至ph为7左右;

47.(5)之后将银粉悬浮液调整固体含量为5%水相悬浮液,调整温度为25℃,搅拌滴加浓度为0.5g/ml的氢溴酸溶液10ml,反应完后,清洗至ph为7左右;

48.(6)将步骤(5)的银粉悬浮液除去部分水,添加银粉重量1%咪唑、无水乙醇和锆球,按照重量比银粉:水:乙醇:锆球=1:1:1:6,球磨处理,得到平均粒径是2.2微米的含卤化银粉体,比表面积1.5m2/g,振实密度3.4g/ml,含卤化银粉体中溴化银的重量百分数为1.5%。

49.实施例5

50.按照实施例2的方法,表面未经卤化处理,其他原料和步骤相同制备纯银粉作为空白对照例。

51.实施例6

52.将实施例1中的制备的含卤化银粉体60%,玻璃粉5%,有机载体34%,氧化钌1%,按照先混合氧化钌后玻璃粉与含卤化银粉体顺序,设定不同自转与公转比,依次为6:5-90min/4:4-120min/6:5-60min,混合一次,形成均质溶液后,添加玻璃粉和含卤化银粉体,也采用6:5-90min/4:4-120min/6:5-60min,混合一次,然后用三辊研磨机,调整工艺参数为辊间距120μm/100μm-5次、100μm/800μm-5次、80μm/60μm-5次、60μm/30μm-3次、30μm/10μm-2次,最后采用真空过滤机,500目不锈钢筛网过滤得到导电银浆a。

53.实施例7

54.将实施例2中的制备的含卤化银粉体60%,玻璃粉5%,有机载体34%,氧化钌1%,按照先混合氧化钌后玻璃粉与含卤化银粉体顺序,设定不同自转与公转比,依次为6:5-90min/4:4-120min/6:5-60min,混合一次,形成均质溶液后,添加玻璃粉和含卤化银粉体,也采用6:5-90min/4:4-120min/6:5-60min,混合一次,然后用三辊研磨机,调整工艺参数为辊间距120μm/100μm-5次、100μm/800μm-5次、80μm/60μm-5次、60μm/30μm-3次、30μm/10μm-2次,最后采用真空过滤机,500目不锈钢筛网过滤得到导电银浆b。

55.实施例8

56.将实施例3中的制备的含卤化银粉体60%,玻璃粉5%,有机载体34%,氧化钌1%,按照先混合氧化钌后玻璃粉与含卤化银粉体顺序,设定不同自转与公转比,依次为6:5-90min/4:4-120min/6:5-60min,混合一次,形成均质溶液后,添加玻璃粉和含卤化银粉体,也采用6:5-90min/4:4-120min/6:5-60min,混合一次,然后用三辊研磨机,调整工艺参数为辊间距120μm/100μm-5次、100μm/800μm-5次、80μm/60μm-5次、60μm/30μm-3次、30μm/10μm-2次,最后采用真空过滤机,500目不锈钢筛网过滤得到导电银浆c。

57.实施例9

58.将实施例4中的制备的含卤化银粉体60%,玻璃粉5%,有机载体34%,氧化钌1%,按照先混合氧化钌后玻璃粉与含卤化银粉体顺序,设定不同自转与公转比,依次为6:5-90min/4:4-120min/6:5-60min,混合一次,形成均质溶液后,添加玻璃粉和含卤化银粉体,也采用6:5-90min/4:4-120min/6:5-60min,混合一次,然后用三辊研磨机,调整工艺参数为

辊间距120μm/100μm-5次、100μm/800μm-5次、80μm/60μm-5次、60μm/30μm-3次、30μm/10μm-2次,最后采用真空过滤机,500目不锈钢筛网过滤得到导电银浆d。

59.实施例10

60.将实施例5中的制备的含卤化银粉体60%,玻璃粉5%,有机载体34%,氧化钌1%,按照先混合氧化钌后玻璃粉与含卤化银粉体顺序,设定不同自转与公转比,依次为6:5-90min/4:4-120min/6:5-60min,混合一次,形成均质溶液后,添加玻璃粉和含卤化银粉体,也采用6:5-90min/4:4-120min/6:5-60min,混合一次,然后用三辊研磨机,调整工艺参数为辊间距120μm/100μm-5次、100μm/800μm-5次、80μm/60μm-5次、60μm/30μm-3次、30μm/10μm-2次,最后采用真空过滤机,500目不锈钢筛网过滤得到空白对照例导电银浆。

61.实施例11

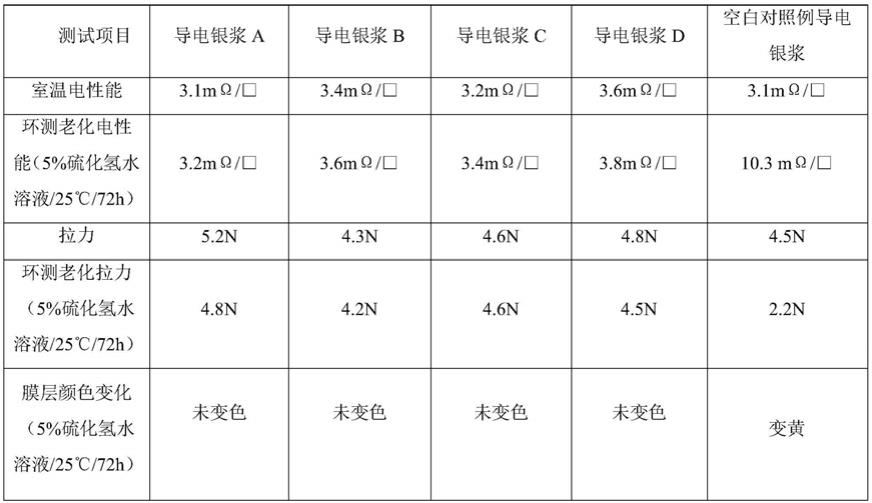

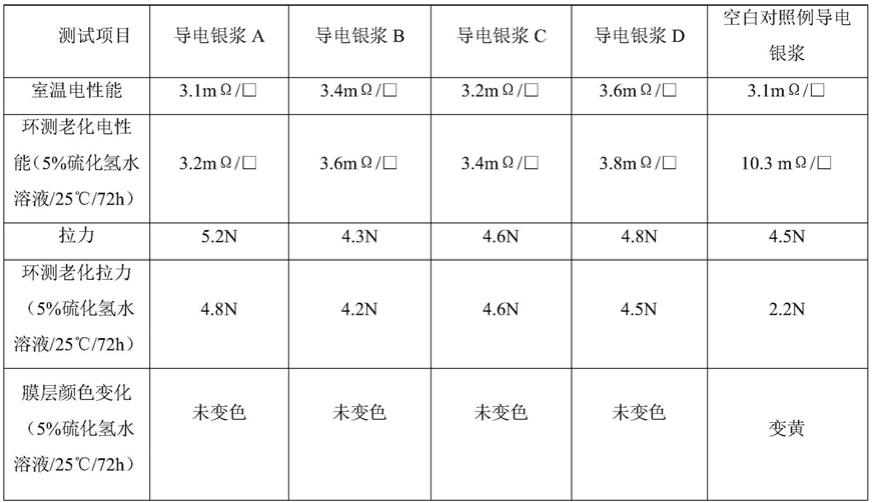

62.针对以上导电银浆进行电性能,拉力、环测老化拉力及抗硫化性测试,测试结果如表1所示。

63.表1为导电银浆的性能对比表

[0064][0065]

从表1中的数据可知,本发明的银浆相比纯银粉制备的空白对照例导电银浆,在室温(25℃)电性能相当,但在5%硫化氢水溶液/25℃/72h下,本发明银浆具有更好的电性能稳定性,同时拉力也未出现明显衰减,同时银层表现出良好的抗硫化特性,未出现变黄现象。因此,本发明在稳定导电银浆电性能和附着力方面,有效提高了银浆的抗硫化性能,可以极大提高企业的竞争优势。

[0066]

所属领域的普通技术人员应当理解,以上任何实施例的讨论仅为示例性的,并非旨在暗示本公开的范围(包括权利要求)被限于这些例子,在本发明的思路下,以上实施例或者不同实施例中的技术特征之间也可以进行组合,并存在如上所述的本发明的不同方面的许多其它变化,为了简明它们没有在细节中提供。因此,凡在本发明的原则之内,所做的任何省略、修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。