1.本实用新型涉及文件夹生产设备,特别涉及一种文件夹内部铁夹的全自动铆接装置。

背景技术:

2.文件夹是一种专门用于装页的文具,主要目的是为了更好地对纸质文件进行储存、保护和规范管理。大部分文件夹内部设置有铁夹,铁夹能够将纸质文件夹紧,能够辅助文件夹进行更好的储存。

3.目前,现有文件夹在进行制造时,铁夹通常需要人工进行摆放、对准和安装,手工组装不仅效率低,需要大量的人力,增加了生产成本,而且容易损坏零件,影响产品质量。

技术实现要素:

4.本实用新型所要解决的技术问题是提供一种文件夹内部铁夹的全自动铆接装置,这种文件夹内部铁夹的全自动铆接装置能持续不断地进行铁夹的输送和铆接,其生产效率高,能够有效降低生产成本。

5.为了解决上述技术问题,采用的技术方案如下:

6.一种文件夹内部铁夹的全自动铆接装置,其特征在于:包括机架、铁夹送料装置、铆钉输送装置、打钉装置、第一升降驱动装置、铁夹支撑装置和第二升降驱动装置,铁夹送料装置、铆钉输送装置、第一升降驱动装置和第二升降驱动装置分别安装在机架上;打钉装置与第一升降驱动装置的动力输出端传动连接,铁夹支撑装置与第二升降驱动装置的动力输出端传动连接;打钉装置处于铁夹支撑装置的上方,铆钉输送装置的出料端处于打钉装置的下方,铁夹送料装置的出料端处于打钉装置和铁夹支撑装置之间。

7.上述全自动铆接装置工作时,铁夹送料装置对铁夹进行送料,将铁夹输送到打钉装置和铁夹支撑装置之间,此时铁夹与由其他工序送入的文件夹外壳位置相对应;随后铆钉输送装置向打钉装置输送铆钉;最后第二升降驱动装置驱动铁夹支撑装置上升,同时第一升降驱动装置驱动打钉装置下压,并使打钉装置将铆钉打入,从而使铁夹和文件夹外壳铆接。

8.优选方案中,所述铁夹送料装置包括铁夹下料输送装置、铁夹翻转装置和铁夹定位输送装置,铁夹下料输送装置、铁夹翻转装置和铁夹定位输送装置分别安装在所述机架上,铁夹下料输送装置的出料端与铁夹翻转装置的入料端相对应,铁夹翻转装置的出料端与铁夹定位输送装置的入料端相对应,铁夹定位输送装置的出料端处于所述打钉装置和所述铁夹支撑装置之间。通常,铁夹的一侧面为与文件夹内表面相紧贴的平面,另一侧面上则设有用于夹紧文件的夹子,铁夹上的左右两侧分别设有用于装订的装订孔。上述铁夹送料装置进行铁夹送料时,铁夹先由铁夹下料输送装置进行输送,此时,铁夹上具有夹子的一侧面朝向上方;当铁夹移动到铁夹翻转装置上时,由铁夹翻转装置带动铁夹进行翻转,使铁夹从具有夹子的一侧面朝向上方改变为具有平面的一侧面朝向上方,同时,铁夹翻转装置将

铁夹从铁夹下料输送装置转移到铁夹定位输送装置上;随后,铁夹定位输送装置对每一个铁夹均进行定位,并逐渐进行输送,使铁夹能够逐个输送到打钉装置和铁夹支撑装置之间进行装订,并使铁夹输送到打钉装置和铁夹支撑装置之间时,其输送位置准确,保证打钉装置打入铆钉时,铆钉能够顺利穿过铁夹上的两个装订孔。

9.进一步的优选方案中,所述铁夹定位输送装置包括铁夹输送通道、整体平移架、第一平移驱动装置、倾斜块平移架、第二平移驱动装置、多个倾斜块组和多个铁夹顶杆组,铁夹输送通道和第一平移驱动装置固定安装在所述机架上,整体平移架可前后移动地安装在机架上,第二平移驱动装置固定安装在整体平移架上,倾斜块平移架可前后移动地安装在整体平移架上;铁夹输送通道由两个左右并排的第一导轨构成,两个第一导轨之间具有间隔,铁夹输送通道上沿输送方向设有多个铁夹限位机构;各个倾斜块组分别沿输送方向安装在倾斜块平移架上,各个倾斜块组均包括左右位置相对称的两个倾斜块,同一倾斜块组的两个倾斜块分别处于两个第一导轨下方,各个倾斜块均具有自前至后逐渐倾斜的上端面;各个铁夹顶杆组分别沿输送方向设置在整体平移架上,各个铁夹顶杆组均包括左右位置相对称的两个铁夹顶杆组件,铁夹顶杆组件与倾斜块的数量相同并且位置一一对应;铁夹顶杆组件包括铁夹顶杆导向块、铁夹顶杆、铁夹顶杆弹簧和铁夹顶杆滚轮,铁夹顶杆导向块固定安装在整体平移架上,铁夹顶杆导向块上设有上下走向的第一导向孔,铁夹顶杆通过第一导向孔安装在铁夹顶杆导向块上并且能够相对于铁夹顶杆导向块上下移动,铁夹顶杆弹簧套设在铁夹顶杆上,并且铁夹顶杆弹簧的上端与铁夹顶杆导向块的下表面相接触,铁夹顶杆弹簧的下端与铁夹顶杆的下端相接触,铁夹顶杆滚轮设置在铁夹顶杆的下端,并且铁夹顶杆滚轮与对应倾斜块的上端面相配合。由铁夹翻转装置翻转后的铁夹被放置到铁夹输送通道上,此时铁夹的两端架设在两个第一导轨上,并由铁夹限位机构进行限位固定;随后第二平移驱动装置驱动倾斜块平移架向后平移,由于各个铁夹顶杆滚轮与倾斜块的上端面相配合,各个倾斜块在随倾斜块平移架向后平移的过程中,能够将对应的铁夹顶杆顶起,此时各个铁夹顶杆组中的两个铁夹顶杆的上端能够插入到铁夹上的装订孔中;随后第一平移驱动装置驱动整体平移架向后平移,从而带动所有被铁夹顶杆顶住的铁夹脱离铁夹限位机构,并沿铁夹输送通道向后输送,此时处于最后端的铁夹由铁夹定位输送装置输送出,其他铁夹均移动到后一个铁夹限位机构处并被重新限位固定;随后第二平移驱动装置驱动倾斜块平移架重新向前平移,从而使各个铁夹顶杆不再与各个铁夹相接触,最后第一平移驱动装置驱动整体平移架重新向前平移,使整体平移架回到原位,等待下一次进行移动,依次循环。铁夹输送通道由两个具有间隔的第一导轨构成,既能在输送过程中,使铁夹的两端能够架设在第一导轨上,又能够保证铁夹顶杆被顶起时从间隔露出,不会对铁夹顶杆的移动造成影响。

10.更进一步的优选方案中,所述铁夹定位输送装置还包括铁夹推出机构,铁夹推出机构处于所述铁夹输送通道的后端,铁夹推出机构包括铁夹定位杆组件和第三升降驱动装置,第三升降驱动装置安装在所述倾斜块平移架上,铁夹定位杆组件包括铁夹定位杆升降架和两个铁夹定位杆,铁夹定位杆升降架与第三升降驱动装置的动力输出端传动连接,两个铁夹定位杆分别安装在铁夹定位杆升降架上,并且两个铁夹定位杆分别处于两个所述第一导轨的上方。当铁夹被输送铁夹输送通道的后端时,第三升降驱动装置驱动铁夹定位杆升降架下降,从而使两个铁夹定位杆分别插入到该铁夹上的装订孔中,在第二平移驱动装

置驱动倾斜块平移架向后平移时,铁夹定位杆将推动该铁夹从铁夹输送通道的最后端滑动到下一工位上。

11.上述铁夹顶杆弹簧采用压缩弹簧;第二平移驱动装置和第三升降驱动装置均可以采用气缸。

12.更进一步的优选方案中,所述全自动铆接装置还包括第一转轴、第一转轴驱动电机、第一凸轮机构、第二凸轮机构和第三凸轮机构,第一转轴驱动电机固定安装在所述机架上,第一转轴与第一转轴驱动电机的动力输出轴传动连接;第一转轴、第一转轴驱动电机和第一凸轮机构构成所述第一升降驱动装置,第一转轴驱动电机通过第一转轴和第一凸轮机构与所述打钉装置连接;第一转轴、第一转轴驱动电机和第二凸轮机构构成所述第二升降驱动装置,第一转轴驱动电机通过第一转轴和第二凸轮机构与所述铁夹支撑装置连接;第一转轴、第一转轴驱动电机和第三凸轮机构构成所述第一平移驱动装置,第一转轴驱动电机通过第一转轴和第三凸轮机构与所述整体平移架连接。第一升降驱动装置、第二升降驱动装置和第一平移驱动装置采用同一个第一转轴和第一转轴驱动电机,并分别通过凸轮机构对对应部件进行驱动,既可以保证各个装置工作时的同步性,减少误差的出现,也可以降低设备的制造成本。第一凸轮机构、第二凸轮机构和第三凸轮机构可以分别包括凸轮和与凸轮相对应摆臂,凸轮安装在第一转轴上,摆臂的一端与对应凸轮的端面相接触,摆臂的另一端与对应所需驱动的部件相铰接。

13.更进一步的优选方案中,各个所述铁夹限位机构均包括左右位置对称的两个铁夹夹持件,铁夹夹持件包括固定块、夹持块和夹持块弹簧,固定块固定安装在所述第一导轨上,夹持块的前端与固定块的前端铰接,夹持块弹簧的一端与夹持块的后端连接,夹持块弹簧的另一端与固定块的后端连接,并且夹持块和夹持块弹簧均朝向铁夹输送通道的内侧。通过这种设置,夹持块能够沿前后方向形成自外向内倾斜的结构,从而与铁夹的移动方向相匹配,在保证能将铁夹夹持住的同时,更便于铁夹移动逐渐向后移动,有效减轻夹持块的磨损。夹持块弹簧采用压缩弹簧。

14.更进一步的优选方案中,所述整体平移架上设有至少一个第二导向孔,所述机架上设有至少一个与第二导向孔相对应的导向杆,整体平移架通过第二导向孔与机架上的导向杆滑动配合。第一平移驱动装置驱动整体平移架移动时,整体平移架能够通过第二导向孔沿导向杆进行前后移动。

15.更进一步的优选方案中,所述倾斜块平移架上设有至少一个前后走向的第二导轨,所述整体平移架上设有至少一个与第二导轨相对应的导向槽,倾斜块平移架通过第二导轨与整体平移架上的导向槽滑动配合。第二平移驱动装置驱动倾斜块平移架移动时,倾斜块平移架能够通过第二导轨沿导向槽进行前后移动。

16.进一步的优选方案中,所述铁夹翻转装置包括铁夹旋转架、第二转轴和第二转轴驱动电机,第二转轴驱动电机安装在所述机架上,第二转轴与第二转轴驱动电机的动力输出轴传动连接;铁夹旋转架上沿周向设有多个铁夹卡块;铁夹旋转架安装在第二转轴上,并且铁夹旋转架的位置与铁夹下料输送装置的出料端和铁夹定位输送装置的入料端相对应。铁夹从铁夹下料输送装置向铁夹翻转装置输送时,铁夹将落入到铁夹旋转架中的铁夹卡块上,随后第二转轴驱动电机通过第二转轴驱动铁夹旋转架进行转动,将铁夹输送到铁夹定位输送装置上。

17.进一步的优选方案中,所述铁夹下料输送装置包括平移下料输送机构和倾斜下料输送机构,平移下料输送机构包括输送带、主动轮、从动轮和主动轮驱动电机,主动轮驱动电机安装在所述机架上,主动轮与主动轮驱动电机的动力输出轴传动连接,从动轮可转动安装在机架上,输送带张紧在主动轮和从动轮之间;倾斜下料输送机构包括第三导轨、阻挡杆和第四升降驱动装置,第三导轨倾斜设置在所述机架上,第三导轨的入料端与输送带的出料端相对应,第三导轨的出料端与所述铁夹翻转装置的入料端相对应;第四升降驱动装置安装在机架上,阻挡杆与第四升降驱动装置的动力输出端传动连接,并且阻挡杆处于第三导轨的出料端上方。铁夹先在输送带的带动下,沿前后方向进行平移输送,当铁夹移动到第三导轨时,铁夹在重力的作用下逐渐下滑,当铁夹移动到第三导轨的出料端时,铁夹被阻挡杆阻挡,当铁夹翻转装置翻转后,第四升降驱动装置驱动阻挡杆上升,使处于第三导轨最后端的铁夹通过并落入到铁夹翻转装置中,随后第四升降驱动装置重新驱动阻挡杆下降,继续对铁夹进行阻挡,依次循环。第四升降驱动装置可以采用气缸。

18.优选方案中,所述铆钉输送装置包括两个铆钉振动盘和两个铆钉输送料道,两个铆钉振动盘分别安装在所述机架上,两个铆钉输送料道的进料端分别与两个铆钉振动盘的出料端连接,两个铆钉输送料道的出料端分别处于打钉装置的下端。两个铆钉振动盘能够分别通过对应的铆钉输送料道向打钉装置输送铆钉,使两个铆钉的位置与铁夹两个装订孔的位置相对应。

19.优选方案中,所述打钉装置包括铆钉枪升降架和两个铆钉枪,铆钉枪升降架与所述第一升降驱动装置的动力输出端传动连接,两个铆钉枪左右并排安装在铆钉枪升降架上,并且铆钉枪的枪口朝向下方;所述铆钉输送装置的出料端与铆钉枪的枪口相对应。压合铆钉时,第一升降驱动装置通过铆钉枪升降架驱动两个铆钉枪下降,此时两个铆钉枪的枪口与铁夹两个装订孔的位置相对应,随后两个铆钉枪进行打钉。铆钉枪可以采用自动铆钉枪。

20.优选方案中,所述铁夹支撑装置包括铁夹支撑杆升降架和两个铁夹支撑杆,铁夹支撑杆升降架与所述第二升降驱动装置的动力输出端传动连接,两个铁夹支撑杆左右并排安装在铁夹支撑杆升降架上,并且铁夹支撑杆朝向上方。压合铆钉时,第二升降驱动装置通过铁夹支撑杆升降架驱动两个铁夹支撑杆上升,使两个铁夹支撑杆能够从铁夹的两端对铁夹进行支撑,避免打钉时铁夹移位。

21.上述前后方向和左右方向是根据铁夹的输送方向而定,铁夹先到达的位置为前,后到达的位置为后;内外方向是沿铁夹输送通道输送方向的中心线而定,靠近中心线的位置为内,远离中心线的位置为外。

22.本实用新型的有益效果在于:这种文件夹内部铁夹的全自动铆接装置能持续不断地进行铁夹的输送和铆接,其生产效率高,能够有效降低生产成本。

附图说明

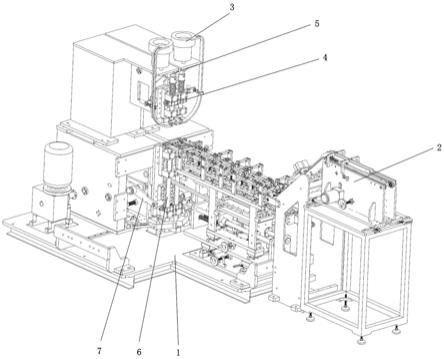

23.图1为本实用新型实施例中全自动铆接装置的结构示意图;

24.图2为本实用新型实施例中铁夹送料装置的结构示意图;

25.图3为本实用新型实施例中铁夹下料输送装置和铁夹翻转装置的结构示意图;

26.图4为本实用新型实施例中倾斜下料输送机构和铁夹翻转装置的结构示意图;

27.图5为本实用新型实施例中铁夹定位输送装置的结构示意图;

28.图6为本实用新型实施例中铁夹定位输送装置的前端的放大图。

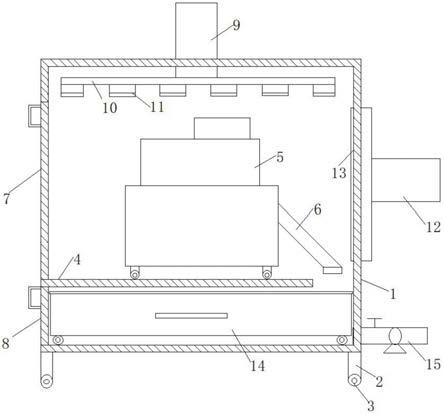

29.图7为本实用新型实施例中全自动铆接装置去除部分遮挡机架后的结构示意图;

30.图8为本实用新型实施例中全自动铆接装置去除铁夹送料装置后的结构示意图。

具体实施方式

31.下面结合附图和具体实施例对本实用新型做进一步描述:

32.如图1

‑

8所示的一种文件夹内部铁夹的全自动铆接装置,包括机架1、铁夹送料装置2、铆钉输送装置3、打钉装置4、第一升降驱动装置5、铁夹支撑装置6和第二升降驱动装置7,铁夹送料装置2、铆钉输送装置3、第一升降驱动装置5和第二升降驱动装置7分别安装在机架1上;打钉装置4与第一升降驱动装置5的动力输出端传动连接,铁夹支撑装置6与第二升降驱动装置7的动力输出端传动连接;打钉装置4处于铁夹支撑装置6的上方,铆钉输送装置3的出料端处于打钉装置4的下方,铁夹送料装置2的出料端处于打钉装置4和铁夹支撑装置6之间。

33.上述全自动铆接装置工作时,铁夹送料装置2对铁夹进行送料,将铁夹输送到打钉装置4和铁夹支撑装置6之间,此时铁夹与由其他工序送入的文件夹外壳位置相对应;随后铆钉输送装置3向打钉装置4输送铆钉;最后第二升降驱动装置7驱动铁夹支撑装置6上升,同时第一升降驱动装置5驱动打钉装置4下压,并使打钉装置4将铆钉打入,从而使铁夹和文件夹外壳铆接。

34.铁夹送料装置2包括铁夹下料输送装置201、铁夹翻转装置202和铁夹定位输送装置203,铁夹下料输送装置201、铁夹翻转装置202和铁夹定位输送装置203分别安装在机架1上,铁夹下料输送装置201的出料端与铁夹翻转装置202的入料端相对应,铁夹翻转装置202的出料端与铁夹定位输送装置203的入料端相对应,铁夹定位输送装置203的出料端处于打钉装置4和铁夹支撑装置6之间。通常,铁夹的一侧面为与文件夹内表面相紧贴的平面,另一侧面上则设有用于夹紧文件的夹子,铁夹上的左右两侧分别设有用于装订的装订孔。上述铁夹送料装置2进行铁夹送料时,铁夹先由铁夹下料输送装置201进行输送,此时,铁夹上具有夹子的一侧面朝向上方;当铁夹移动到铁夹翻转装置202上时,由铁夹翻转装置202带动铁夹进行翻转,使铁夹从具有夹子的一侧面朝向上方改变为具有平面的一侧面朝向上方,同时,铁夹翻转装置202将铁夹从铁夹下料输送装置201转移到铁夹定位输送装置203上;随后,铁夹定位输送装置203对每一个铁夹均进行定位,并逐渐进行输送,使铁夹能够逐个输送到打钉装置4和铁夹支撑装置6之间进行装订,并使铁夹输送到打钉装置4和铁夹支撑装置6之间时,其输送位置准确,保证打钉装置4打入铆钉时,铆钉能够顺利穿过铁夹上的两个装订孔。

35.铁夹下料输送装置201包括平移下料输送机构2011和倾斜下料输送机构2012,平移下料输送机构2011包括输送带20111、主动轮(图中看不见)、从动轮20112和主动轮驱动电机(图中看不见),主动轮驱动电机安装在机架1上,主动轮与主动轮驱动电机的动力输出轴传动连接,从动轮20112可转动安装在机架1上,输送带20111张紧在主动轮和从动轮20112之间;倾斜下料输送机构2012包括第三导轨20121、阻挡杆20122和第四升降驱动装置20123,第三导轨20121倾斜设置在机架1上,第三导轨20121的入料端与输送带20111的出料

端相对应,第三导轨20121的出料端与铁夹翻转装置202的入料端相对应;第四升降驱动装置20123安装在机架1上,阻挡杆20122与第四升降驱动装置20123的动力输出端传动连接,并且阻挡杆20122处于第三导轨20121的出料端上方。铁夹先在输送带20111的带动下,沿前后方向进行平移输送,当铁夹移动到第三导轨20121时,铁夹在重力的作用下逐渐下滑,当铁夹移动到第三导轨20121的出料端时,铁夹被阻挡杆20122阻挡,当铁夹翻转装置202翻转后,第四升降驱动装置20123驱动阻挡杆20122上升,使处于第三导轨20121最后端的铁夹通过并落入到铁夹翻转装置202中,随后第四升降驱动装置20123重新驱动阻挡杆20122下降,继续对铁夹进行阻挡,依次循环。第四升降驱动装置20123可以采用气缸。

36.铁夹翻转装置202包括铁夹旋转架2021、第二转轴2022和第二转轴驱动电机2023,第二转轴驱动电机2023安装在机架1上,第二转轴2022与第二转轴驱动电机2023的动力输出轴传动连接;铁夹旋转架2021上沿周向设有多个铁夹卡块20211;铁夹旋转架2021安装在第二转轴2022上,并且铁夹旋转架2021的位置与铁夹下料输送装置201的出料端和铁夹定位输送装置203的入料端相对应。铁夹从铁夹下料输送装置201向铁夹翻转装置202输送时,铁夹将落入到铁夹旋转架2021中的铁夹卡块20211上,随后第二转轴驱动电机2023通过第二转轴2022驱动铁夹旋转架2021进行转动,将铁夹输送到铁夹定位输送装置203上。

37.铁夹定位输送装置203包括铁夹输送通道2031、整体平移架2032、第一平移驱动装置2033、倾斜块平移架2034、第二平移驱动装置2035、多个倾斜块组和多个铁夹顶杆组,铁夹输送通道2031和第一平移驱动装置2033固定安装在机架1上,整体平移架2032可前后移动地安装在机架1上,第二平移驱动装置2035固定安装在整体平移架2032上,倾斜块平移架2034可前后移动地安装在整体平移架2032上;铁夹输送通道2031由两个左右并排的第一导轨20311构成,两个第一导轨20311之间具有间隔,铁夹输送通道2031上沿输送方向设有多个铁夹限位机构20312;各个倾斜块组分别沿输送方向安装在倾斜块平移架2034上,各个倾斜块组均包括左右位置相对称的两个倾斜块2036,同一倾斜块组的两个倾斜块2036分别处于两个第一导轨20311下方,各个倾斜块2036均具有自前至后逐渐倾斜的上端面;各个铁夹顶杆组分别沿输送方向设置在整体平移架2032上,各个铁夹顶杆组均包括左右位置相对称的两个铁夹顶杆组件2037,铁夹顶杆组件2037与倾斜块2036的数量相同并且位置一一对应;铁夹顶杆组件2037包括铁夹顶杆导向块20371、铁夹顶杆20372、铁夹顶杆弹簧20373和铁夹顶杆滚轮20374,铁夹顶杆导向块20371固定安装在整体平移架2032上,铁夹顶杆导向块20371上设有上下走向的第一导向孔,铁夹顶杆20372通过第一导向孔安装在铁夹顶杆导向块20371上并且能够相对于铁夹顶杆导向块20371上下移动,铁夹顶杆弹簧20373套设在铁夹顶杆20372上,并且铁夹顶杆弹簧20373的上端与铁夹顶杆导向块20371的下表面相接触,铁夹顶杆弹簧20373的下端与铁夹顶杆20372的下端相接触,铁夹顶杆滚轮20374设置在铁夹顶杆20372的下端,并且铁夹顶杆滚轮20374与对应倾斜块2036的上端面相配合。由铁夹翻转装置202翻转后的铁夹被放置到铁夹输送通道2031上,此时铁夹的两端架设在两个第一导轨20311上,并由铁夹限位机构20312进行限位固定;随后第二平移驱动装置2035驱动倾斜块平移架2034向后平移,由于各个铁夹顶杆滚轮20374与倾斜块2036的上端面相配合,各个倾斜块2036在随倾斜块平移架2034向后平移的过程中,能够将对应的铁夹顶杆20372顶起,此时各个铁夹顶杆组中的两个铁夹顶杆20372的上端能够插入到铁夹上的装订孔中;随后第一平移驱动装置2033驱动整体平移架2032向后平移,从而带动所有被铁夹顶

杆20372顶住的铁夹脱离铁夹限位机构20312,并沿铁夹输送通道2031向后输送,此时处于最后端的铁夹由铁夹定位输送装置203输送出,其他铁夹均移动到后一个铁夹限位机构20312处并被重新限位固定;随后第二平移驱动装置2035驱动倾斜块平移架2034重新向前平移,从而使各个铁夹顶杆20372不再与各个铁夹相接触,最后第一平移驱动装置2033驱动整体平移架2032重新向前平移,使整体平移架2032回到原位,等待下一次进行移动,依次循环。铁夹输送通道2031由两个具有间隔的第一导轨20311构成,既能在输送过程中,使铁夹的两端能够架设在第一导轨20311上,又能够保证铁夹顶杆20372被顶起时从间隔露出,不会对铁夹顶杆20372的移动造成影响。

38.铁夹定位输送装置203还包括铁夹推出机构2038,铁夹推出机构2038处于铁夹输送通道2031的后端,铁夹推出机构2038包括铁夹定位杆组件20381和第三升降驱动装置20382,第三升降驱动装置20382安装在倾斜块平移架2034上,铁夹定位杆组件20381包括铁夹定位杆升降架203811和两个铁夹定位杆203812,铁夹定位杆升降架203811与第三升降驱动装置20382的动力输出端传动连接,两个铁夹定位杆203812分别安装在铁夹定位杆升降架203811上,并且两个铁夹定位杆203812分别处于两个第一导轨20311的上方。当铁夹被输送铁夹输送通道2031的后端时,第三升降驱动装置20382驱动铁夹定位杆升降架203811下降,从而使两个铁夹定位杆203812分别插入到该铁夹上的装订孔中,在第二平移驱动装置2035驱动倾斜块平移架2034向后平移时,铁夹定位杆203812将推动该铁夹从铁夹输送通道2031的最后端滑动到下一工位上。

39.各个铁夹限位机构20312均包括左右位置对称的两个铁夹夹持件203121,铁夹夹持件203121包括固定块2031211、夹持块2031212和夹持块弹簧(图中看不见),固定块2031211固定安装在第一导轨20311上,夹持块2031212的前端与固定块2031211的前端铰接,夹持块弹簧的一端与夹持块2031212的后端连接,夹持块弹簧的另一端与固定块2031211的后端连接,并且夹持块2031212和夹持块弹簧均朝向铁夹输送通道2031的内侧。通过这种设置,夹持块2031212能够沿前后方向形成自外向内倾斜的结构,从而与铁夹的移动方向相匹配,在保证能将铁夹夹持住的同时,更便于铁夹移动逐渐向后移动,有效减轻夹持块2031212的磨损。

40.上述铁夹顶杆弹簧20373和夹持块弹簧均采用压缩弹簧;第二平移驱动装置2035和第三升降驱动装置20382均可以采用气缸。

41.整体平移架2032上设有多个第二导向孔20321,机架1上设有与第二导向孔20321相对应的导向杆101,整体平移架2032通过第二导向孔20321与机架1上的导向杆101滑动配合。第一平移驱动装置2033驱动整体平移架2032移动时,整体平移架2032能够通过第二导向孔20321沿导向杆101进行前后移动。

42.倾斜块平移架2034上设有两个前后走向的第二导轨20341,整体平移架2032上设有与第二导轨20341相对应的导向槽20322,倾斜块平移架2034通过第二导轨20341与整体平移架2032上的导向槽20322滑动配合。第二平移驱动装置2035驱动倾斜块平移架2034移动时,倾斜块平移架2034能够通过第二导轨20341沿导向槽20322进行前后移动。

43.全自动铆接装置还包括第一转轴8、第一转轴驱动电机9、第一凸轮机构10、第二凸轮机构11和第三凸轮机构12,第一转轴驱动电机9固定安装在机架1上,第一转轴8与第一转轴驱动电机9的动力输出轴传动连接;第一转轴8、第一转轴驱动电机9和第一凸轮机构10构

成第一升降驱动装置5,第一转轴驱动电机9通过第一转轴8和第一凸轮机构10与打钉装置4连接;第一转轴8、第一转轴驱动电机9和第二凸轮机构11构成第二升降驱动装置7,第一转轴驱动电机9通过第一转轴8和第二凸轮机构11与铁夹支撑装置6连接;第一转轴8、第一转轴驱动电机9和第三凸轮机构12构成第一平移驱动装置2033,第一转轴驱动电机9通过第一转轴8和第三凸轮机构12与整体平移架2032连接。第一升降驱动装置5、第二升降驱动装置7和第一平移驱动装置2033采用同一个第一转轴8和第一转轴驱动电机9,并分别通过凸轮机构对对应部件进行驱动,既可以保证各个装置工作时的同步性,减少误差的出现,也可以降低设备的制造成本。第一凸轮机构10、第二凸轮机构11和第三凸轮机构12分别包括凸轮和与凸轮相对应摆臂,凸轮安装在第一转轴8上,摆臂的一端与对应凸轮的端面相接触,摆臂的另一端与对应所需驱动的部件相铰接。

44.铆钉输送装置3包括两个铆钉振动盘301和两个铆钉输送料道302,两个铆钉振动盘301分别安装在机架1上,两个铆钉输送料道302的进料端分别与两个铆钉振动盘301的出料端连接,两个铆钉输送料道302的出料端分别处于打钉装置4的下端。两个铆钉振动盘301能够分别通过对应的铆钉输送料道302向打钉装置4输送铆钉,使两个铆钉的位置与铁夹两个装订孔的位置相对应。

45.打钉装置4包括铆钉枪升降架401和两个铆钉枪402,铆钉枪升降架401与第一升降驱动装置5的动力输出端传动连接,两个铆钉枪402左右并排安装在铆钉枪升降架401上,并且铆钉枪402的枪口朝向下方;铆钉输送装置3的出料端与铆钉枪402的枪口相对应。压合铆钉时,第一升降驱动装置5通过铆钉枪升降架401驱动两个铆钉枪402下降,此时两个铆钉枪402的枪口与铁夹两个装订孔的位置相对应,随后两个铆钉枪402进行打钉。铆钉枪402可以采用自动铆钉枪402。

46.铁夹支撑装置6包括铁夹支撑杆升降架601和两个铁夹支撑杆602,铁夹支撑杆升降架601与第二升降驱动装置7的动力输出端传动连接,两个铁夹支撑杆602左右并排安装在铁夹支撑杆升降架601上,并且铁夹支撑杆602朝向上方。压合铆钉时,第二升降驱动装置7通过铁夹支撑杆升降架601驱动两个铁夹支撑杆602上升,使两个铁夹支撑杆602能够从铁夹的两端对铁夹进行支撑,避免打钉时铁夹移位。

47.上述前后方向和左右方向是根据铁夹的输送方向而定,铁夹先到达的位置为前,后到达的位置为后;内外方向是沿铁夹输送通道2031输送方向的中心线而定,靠近中心线的位置为内,远离中心线的位置为外。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。