1.本发明涉及厚板焊接技术领域,尤其涉及一种基于图像识别的多层多道焊接过程监测优化系统、方法。

背景技术:

2.随着我国大型舰船、轨道交通、工程机械、管道焊接制造、军工装备等高端装备制造业快速发展,大尺寸、高性能、厚壁金属焊接结构件的应用日益广泛,对焊接产品质量的需求日趋提高。厚壁结构件焊接过程中变形控制、缺陷控制与焊接效率的问题越来越受到焊接制造业的关注。

3.随着板材厚度的增加,多层多道焊接技术被广泛应用。然而由于多层多道焊工艺参数较多,优化难度大,易出现层间或侧壁未熔合或气孔、裂纹等缺陷。传统工艺参数优化方法基于大量的试验数据,将耗费大量的试错成本且效率极低。

4.现有的可视化监测手段,大多基于焊接过程中产生的电信号或声信号,并获得了一些较为成功的应用案例,然而上述监测手段在实际焊接过程中易被干扰且存在局限性。声音信号的采集易受现场施工环境的干扰而受到限制;电信号的获取相对而言更加容易,但也有其局限性,在建立信号与焊接质量之间的关系时,一般需要依赖后续的数学分析处理,识别准确率受干扰噪声和分析方法的影响极大,且大多时候其准确程度与实时检测互为冲突,难以建立信号特点与焊接过程之间的本质联系。

技术实现要素:

5.本发明的目的是提供一种基于图像识别的多层多道焊接过程监测优化系统、方法,不仅简单易于实现,实施过程稳定,同时提高了实时焊接过程质量监测的准确率,可广泛应用于焊接生产中。

6.本发明为实现上述发明目的采用如下技术方案:

7.本发明提供了一种基于图像识别的多层多道焊接过程监测优化系统,包括金属试板、透光玻璃试板、焊枪、工业相机、焊接分析仪和数据处理系统;

8.所述金属试板与透光玻璃试板相抵接,所述金属试板与透光玻璃试板之间形成坡口;

9.所述焊枪用于将所述金属试板与透光玻璃试板焊接固定在一起;

10.所述工业相机用于采集坡口内每层熔池动态图像信息;

11.所述焊接分析仪用于采集焊接过程中产生的电信号;

12.所述数据处理系统用于接收所述工业相机发送的图像信息及所述焊接分析仪发送的电信号,再结合录入的实际焊接状态信息,建立三者间质量映射关系。

13.进一步地,所述基于图像识别的多层多道焊接过程监测优化系统还包括夹具;

14.所述夹具用于固定所述金属试板和透光玻璃试板,使得焊接过程不受扰动。

15.进一步地,所述工业相机放置于所述透光玻璃试板的一侧,其设置高度与焊接位

置相对应。

16.进一步地,所述工业相机的镜头上设置有滤光片。

17.进一步地,所述透光玻璃试板选用gg17高温玻璃试板。

18.进一步地,所述焊枪上设置有金属焊丝,所述焊枪及金属焊丝位于所述金属试板与透光玻璃试板之间形成的坡口中间。

19.进一步地,所述金属焊丝的送丝角度设定为30

°

。

20.进一步地,所述坡口的外形呈v形或y形。

21.本发明提供了一种基于图像识别的多层多道焊接过程监测优化方法,包括:

22.获取焊接分析仪采集的焊接过程中产生的电信号;

23.获取焊接过程中每一次焊接对应的实际焊接状态信息;

24.获取工业相机发送的坡口内每层熔池动态图像信息,结合获取的焊接分析仪产生的电信号与记录的实际焊接状态信息,建立三者间焊接质量映射关系;

25.根据建立的焊接质量映射关系,提高实时焊接过程监测准确率和实时监测焊接方法。

26.进一步地,记录焊接过程中每一次焊接对应的实际焊接状态信息包括:

27.熔池波动状态、焊后成形以及缺陷信息。

28.本发明的有益效果如下:

29.本发明通过透光玻璃试板模拟焊接过程,获得熔池内部动态图像,规避了焊枪保护气对熔池的遮蔽效应,实现了焊接过程可视化,其方法简单易于实现,实施过程稳定;

30.通过熔池内部图像实现焊接状态判断,结合图像信息与焊接过程电信号,实现了焊接状态与电信号特征信息的映射建立,大大提高了实时焊接过程质量监测的准确率,可广泛应用于焊接生产中;

31.通过工业相机获取了坡口内熔滴过渡行为,结合图像信息与电信号,实现了焊接过程焊丝熔化行为与电信号特征信息的映射建立,拓展了对填丝焊过程的认知,从而分析焊接质量,有利于优化试验设计,提高焊接过程稳定性;

32.结合图像信息进行焊接状态判断,减少了因单独采用电信号进行识别带来的数据冗杂,与实际焊接状态难以匹配的问题,并丰富了焊接状态种类,提高识别质量。

附图说明

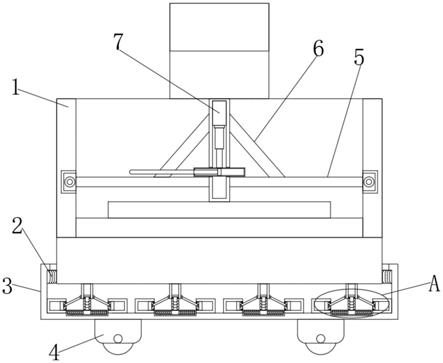

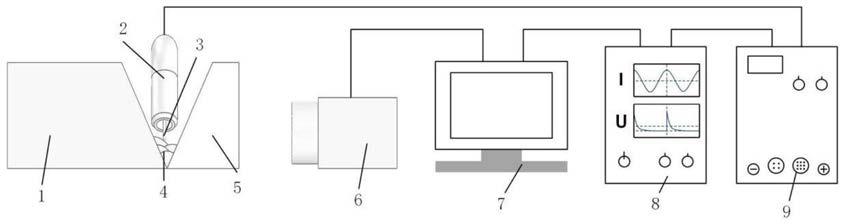

33.图1为根据本发明实施例提供的一种基于图像识别的多层多道焊接过程监测优化系统图。

具体实施方式

34.下面结合具体实施例对本发明作进一步描述。以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

35.参照图1,本发明提供了一种基于图像识别的多层多道焊接过程监测优化系统、方法涉及的部件包括:金属试板1,焊枪2,金属焊丝3,填充焊缝4,gg17高温玻璃试板5,ccd工业相机6,数据处理系统7,焊接分析仪8,焊机9。

36.其中,金属试板1与gg17高温玻璃5根据实际焊接情况加工出相同类型坡口及钝

边,并使其处于同一水平面,组成的坡口外形呈v形或y形,利用夹具固定位置,保证其焊接过程不受扰动。

37.焊枪2及金属焊丝3放置于金属试板1和gg17高温玻璃5开设坡口内,保证其在运动过程中始终处于坡口中间,送丝角度设定为30

°

。

38.ccd工业相机6放置在gg17高温玻璃一侧,高度与焊接位置相同,保证相机拍摄视场为焊接位置,并能观测到熔滴过渡行为。

39.上述基于图像识别的多层多道焊接过程优化过程如下:

40.a.参考图1固定各设备位置,保证金属试板1与gg17高温玻璃5贴合且处于同一水平面,焊接分析仪8连接在焊机9与焊枪2之间,采集焊接过程中产生的电压、电流等电信号,并人工记录焊接过程中每一次焊接对应的实际焊接状态信息并录入数据处理系统7;

41.记录实际焊接状态信息是指在焊接过程中记录每一次焊接对应的焊接状态信息,焊接状态信息是人工观察焊接结果,包括熔池波动状态、焊后成形、缺陷等。如打底层焊接时记录当下熔池状态信息和电流电压信息所对应的焊接状态为焊透/未焊透等;填充层焊接时,记录该位置填充状态为稳定/不稳定等;盖面焊接时记录该位置焊接状态为饱满/未饱满等。

42.b.在gg17高温玻璃一侧布置ccd工业相机6,并将其对准焊接区域,保证视场中能观测到熔池流动及熔滴过渡行为;

43.c.在金属试板和高温玻璃组成的坡口内放置焊枪及焊丝,保证其对中性良好;

44.d.在焊接过程中,ccd工业相机6镜头前放置滤光片,优选窄带滤光片,滤除电弧等离子体干扰,并对准焊接熔池区域采集熔池动态图像及熔滴过渡行为,将图像信息传输到数据处理系统7;

45.e.数据处理系统7结合ccd工业相机6发送的图像信息及焊接分析仪8发送的电信号,再结合录入的实际焊接状态信息,建立三者间质量映射关系。

46.f.根据建立的质量映射关系,可实现根据焊接分析仪采集的电流电压判定所对应的焊接状态信息,提高实时焊接过程监测准确率,优化实时监测焊接方法。

47.传统焊接分析仪监测原理为将电信号进行滤波处理,根据要监测的焊接过程特点,对滤波后的数据进行提取分析后,获取相关焊接过程信息的特征信号,实现对焊接质量的有效判识。

48.使用焊接分析仪可统计获得焊接过程中的平均值、有效值及动态特性值等,通过监测特征信号的波动情况可进行简单的焊接过程质量监测。但由于电信号数据量较大,一个焊接状况所对应的数据量提取的特征信息冗杂,因此准确率会受到极大影响。

49.本发明例中,采用熔池图像作为焊接状态判别标准,判据清晰可见,且采集频率与焊接状态变化频率更为接近,极大的提高了准确率。焊接过程中,采用工业相机监测熔池波动情况以及焊丝融化过渡行为,分析其对应的焊接状态,为电信号数据的分析处理提供更详细的判定依据。

50.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。