1.本发明的各方面涉及一种用于使坯料成形的热压成形装置,其中所述热压成形装置包括第一模具和第二模具。第一模具具有至少一个模腔,而第二模具具有至少一个模具突出部,第二模具的模具突出部与第一模具的模腔互补。热压成形装置被配置成通过第一模具和第二模具使放置在第一模具与第二模具之间的坯料压制成形。此外,本发明的各方面涉及一种用于使坯料热压成形的方法。

背景技术:

2.热压金属零件(例如铝零件)在汽车工业中通常用于汽车的各种零件,例如门槛、保险杠、支撑元件和结构等。其他应用领域也是可能的。当在两个模具之间使坯料热压成形以形成金属零件时,坯料材料在压制成形之后可能残留在模具的压制成形表面上。这可被称为“包覆(cladding)”并且会损害使金属零件热压成形的过程并损害所得金属零件的质量。

技术实现要素:

3.本发明的实施例的目的在于提供了一种减轻或解决常规解决方案的缺点和问题的解决方案。

4.根据本发明的第一方面,本发明的实施例的上述和其他目的通过提供一种用于使坯料成形的热压成形装置来达到,其中热压成形装置包括第一模具和第二模具。第一模具具有至少一个模腔,并且第二模具具有至少一个模具突出部。第二模具的模具突出部与第一模具的模腔互补。热压成形装置被配置成通过第一模具和第二模具使放置在第一模具与第二模具之间的坯料压制成形。第一模具和第二模具中的至少一者具有拉伸半径。构件附接到具有拉伸半径的模具,所述构件的至少一部分邻近于拉伸半径定位或定位在所述拉伸半径上。构件限定第一压制成形表面,并且保持构件的模具限定在第一压制成形表面之外的第二压制成形表面。构件和保持构件的模具被配置成使得在同一热压成形期间,当坯料与构件接触时,在坯料与第一压制成形表面之间出现第一摩擦力,并且当坯料与保持构件的模具接触时,在坯料与第二压制成形表面之间出现第二摩擦力。第一摩擦力小于第二摩擦力。由于构件附接到装置的模具,因此装置包括构件。

5.根据第一方面的装置的优点在于提供了增加或改进的变形能力或成形适用性。发明人已确定的原因是,当拉伸半径附近或其上的摩擦力很高时,需要更大的力在拉伸半径之上拉动坯料材料,这会导致坯料材料的应变或伸长增加以及所得金属零件破裂或断裂的风险增加。发明人已经发现,通过创新构件和所述构件的创新位置来减小拉伸半径附近或其上的摩擦力意味着在拉伸半径之上拉动坯料所需的力更小并且坯料材料的过度应变或伸长因此得以避免。结果是所得金属零件的质量得以改进。

6.根据第一方面的装置的另一个优点是减少了模具上的包覆,由此尤其减少了模具上的磨损并且减少了所需的维护量。由于包覆减少,因此整体摩擦也更稳定,这导致所得金

属零件的公差得以改进。当包覆发生时,坯料所经历的摩擦力发生变化,例如增大。当这种情况发生时,由坯料形成所得零件所需的力会增大,这继而又会增加所得金属零件破裂和断裂的风险。结果也是坯料材料的过度应变或伸长,这对所得金属零件的公差产生负面影响,因为坯料在热压成形期间的移动在不同的压制件之间是不相同的。此外,根据第一方面的装置的优点在于获得改进的表面质量。当包覆发生时,结果通常是在热压成形时拉动坯料会产生划痕,这是一个问题,特别是对于安装时可见的所得金属零件而言。

7.根据第一方面的装置的另一个优点在于需要较少的润滑剂,这导致成本降低和热压成形对环境的污染较少,这继而提供了对环境具有较少负面影响的热压成形。

8.发明人已经发现,通过根据第一方面的装置解决的上述问题在拉伸半径附近或其上最为突出,因为坯料的最大横向位移发生在拉伸半径附近或其上。

9.按照根据第一方面的热压成形装置的有利实施例,构件的至少一部分定位在或位于拉伸半径上。以上提到了与该实施例相关联的积极技术效果。

10.按照根据第一方面的热压成形装置的有利实施例,构件的至少一部分围绕模腔或模具突出部。该实施例的一个优点在于进一步减少了模具上的包覆,并且进一步增强了上述积极技术效果。

11.按照根据第一方面的热压成形装置的另一个有利实施例,构件的至少一部分定位在模腔或模具突出部的外部。该实施例的一个优点在于进一步减少了模具上的包覆,并且进一步增强了上述积极技术效果。

12.按照根据第一方面的热压成形装置的另一个有利实施例,构件被提供为施加到具有拉伸半径的模具的涂层。该实施例的优点在于构件以有效的方式附接到模具,由此进一步增强了上述积极技术效果。

13.按照根据第一方面的热压成形装置的又一个有利实施例,构件被提供为施加到具有拉伸半径的模具并且随后被固化的液体。该实施例的优点在于构件以有效的方式附接到模具,由此进一步增强了上述积极技术效果。

14.按照根据第一方面的热压成形装置的另一个有利实施例,构件包括具有第一表面和第二表面的粘合剂带,其中粘合剂带的第一表面形成构件的第一压制成形表面,并且粘合剂带的第二表面设置有至少一种粘合剂物质,并且其中粘合剂带的第二表面通过所述至少一种粘合剂物质附接到具有拉伸半径的模具。该实施例的优点在于构件以有效且不复杂的方式附接到模具,由此进一步增强了上述积极技术效果。

15.按照根据第一方面的热压成形装置的有利实施例,具有拉伸半径的模具设置有保持构件的至少一个凹陷部。该实施例的优点在于构件以有效的方式附接到模具,由此进一步增强了上述积极技术效果。

16.按照根据第一方面的热压成形装置的另一个有利实施例,构件是弹性的。该实施例的优点在于进一步改进了坯料在热压成形期间的位移,例如坯料的横向位移。该实施例的一个优点还在于进一步增强了上述积极技术效果。

17.按照根据第一方面的热压成形装置的另一个有利实施例,第一模具具有拉伸半径,并且构件附接到第一模具。发明人已经发现,与拉伸半径相关的上述问题在模腔方面尤为突出。该实施例的优点在于进一步改进了坯料在热压成形期间的横向位移。该实施例的一个优点还在于进一步增强了上述积极技术效果。

18.按照根据第一方面的热压成形装置的又一个有利实施例,构件是聚合物构件。该实施例的优点在于进一步改进了坯料在热压成形期间的横向位移。该实施例的一个优点还在于进一步增强了上述积极技术效果。

19.按照根据第一方面的热压成形装置的又一个有利实施例,聚合物构件由弹性体或弹性体的混合物制成。该实施例的优点在于进一步改进了坯料在热压成形期间的横向位移。该实施例的一个优点还在于进一步增强了上述积极技术效果。

20.按照根据第一方面的热压成形装置的有利实施例,聚合物构件至少部分地由聚酰亚胺制成。该实施例的优点在于进一步改进了坯料在热压成形期间的位移。该实施例的一个优点还在于进一步增强了上述积极技术效果。

21.按照根据第一方面的热压成形装置的另一个有利实施例,第一模具和第二模具中的一者是放置在作为下部模具的另一个模具上方的上部模具,其中第一模具和第二模具中的至少一者相对于另一个模具基本上可竖直移动,并且其中基本上可竖直移动的模具被配置成朝向另一个模具基本上竖直地移动以用于使坯料压制成形。该实施例的一个优点在于进一步增强了上述积极技术效果。

22.根据本发明的第二方面,本发明的实施例的上述和其他目的通过提供一种用于使坯料热压成形的方法来达到,所述方法包括以步骤:

23.将坯料放置在第一模具与第二模具之间,其中第一模具具有至少一个模腔,并且第二模具具有至少一个模具突出部,第二模具的模具突出部与第一模具的模腔互补,其中第一模具和第二模具中的至少一者具有拉伸半径,其中构件附接到具有拉伸半径的模具,构件的至少一部分邻近于拉伸半径定位或定位在所述拉伸半径上,其中构件限定第一压制成形表面,并且保持构件的模具限定在第一压制成形表面之外的第二压制成形表面;

24.加热坯料;以及

25.通过第一模具和第二模具使放置在第一模具与第二模具之间的坯料压制成形,其中在同一热压成形期间,当坯料与构件接触时,在坯料与第一压制成形表面之间出现第一摩擦力,并且当坯料与保持构件的模具接触时,在坯料与第二压制成形表面之间出现第二摩擦力,第一摩擦力小于第二摩擦力。

26.根据本发明第二方面的方法的优点对应于结合根据第一方面的热压成形装置的上述优点。

27.按照根据第二方面的方法的有利实施例,第一模具和第二模具中的一者是放置在作为下部模具的另一个模具上方的上部模具,并且所述方法的特征在于,使第一模具和第二模具中的至少一者朝向另一个模具基本上竖直地移动以用于使坯料压制成形。该实施例的一个优点在于进一步增强了上述积极技术效果。

28.热压成形装置和方法的上述特征和实施例分别可以以各种可能的方式组合,从而提供进一步的有利实施例。

29.根据本发明的热压成形装置和方法的进一步有利实施例以及本发明实施例的进一步优点从从属权利要求和实施例的详细描述中显现。

附图说明

30.出于示例性目的,现在将通过实施例并参考附图更详细地描述本发明的各方面,

在附图中:

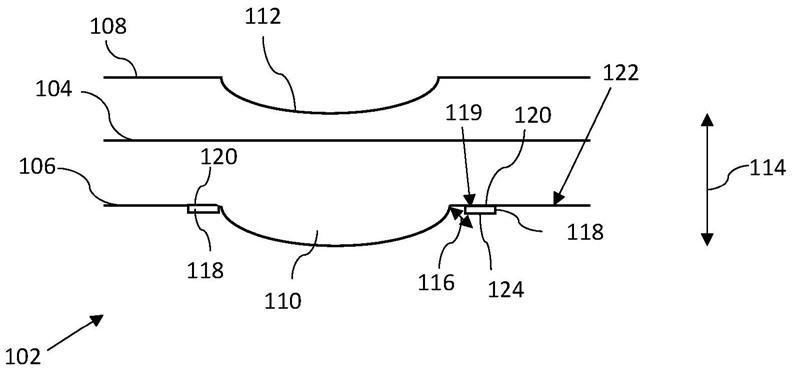

31.图1是根据第一方面的热压成形装置的第一实施例的示意性侧视图;

32.图2是图1的装置的第一模具的示意性俯视图;

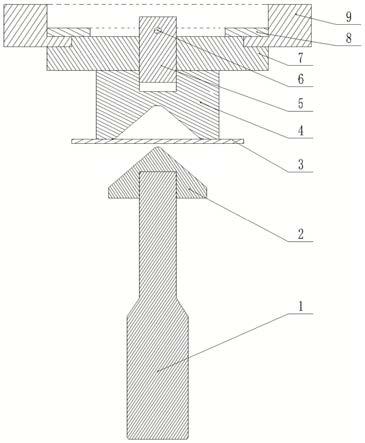

33.图3是根据第一方面的热压成形装置的第二实施例的示意性侧视图;

34.图4是图3的装置的第一模具的示意性俯视图;

35.图5是示出根据本发明第二方面的方法的实施例的流程图。

具体实施方式

36.参考图1和图2,提供了用于使坯料104成形的热压成形装置102。坯料104可包括金属或金属合金或由其组成。坯料104可包括铝或包含铝的金属合金或由其组成。坯料104可以是材料片材,例如包括金属或金属合金或由其组成的片材。热压成形装置102包括第一模具106和第二模具108。第一模具106具有至少一个模腔110,所述至少一个模腔由第一模具106的其余部分围绕。第二模具108具有至少一个模具突出部112。第二模具108的模具突出部112与第一模具106的模腔110互补。第一模具106可被称为阴模,而第二模具108可被称为阳模。第一模具106和第二模具108中的每一者可包括金属或金属合金或由其组成。在图1和图2所示的实施例中,第一模具106和第二模具108中的一者是放置在另一个模具106上方的上部模具108,所述另一个模具是下部模具106。第一模具106和第二模具108中的至少一者相对于另一个模具106、108在基本竖直的方向114上基本上可竖直地移动。基本上可竖直移动的模具106、108被配置成基本上竖直地朝向另一个模具106、108移动以用于使坯料104压制成形。相对于第二模具108,第一模具106可以是下部模具106或上部模具。相对于第一模具106,第二模具108可以是上部模具108或下部模具。在图1和图2所示的实施例中,第一模具106是下部模具106,而第二模具108是上部模具108。然而,第一模具106和第二模具108的其他位置也是可能的。

37.参考图1和图2,热压成形装置102被配置成通过第一模具106和第二模具108使放置在第一模具106与第二模具108之间的坯料104压制成形。第一模具106和第二模具108中的至少一者具有拉伸半径116,或者限定或呈现拉伸半径116。在图1和图2所示的实施例中,至少第一模具106具有拉伸半径116。拉伸半径116可与第一模具106的模腔110相邻。当第二模具108(即,阳模)具有拉伸半径时,拉伸半径可与第二模具108的模具突出部112相邻。

38.装置102包括附接到具有拉伸半径116的模具106的构件118。装置102可包括附接到模具106的多个构件118。因此,在图1和图2所示的实施例中,构件118附接到第一模具106。构件118的至少一部分119邻近于拉伸半径116定位或定位在所述拉伸半径上。构件118限定第一压制成形表面120。保持构件118的模具106(在这种情况下为第一模具106)限定在第一压制成形表面120之外的第二压制成形表面122。第一压制成形表面120的面积可小于第二压制成形表面122的面积的25%,例如小于第二压制成形表面122的面积的10%。

39.构件118和保持构件118的模具106被配置成使得在同一热压成形期间,当坯料104与构件118接触并且可能相对于所述构件移动时,在坯料104与第一压制成形表面120之间出现或存在第一摩擦力,并且当坯料104与保持构件118的模具106接触并且可能相对于所述模具移动时,在坯料104与第二压制成形表面122之间出现第二摩擦力。如上所述,在图1和图2所示的实施例中,第一模具106保持构件118。第一摩擦力(即,坯料104与第一压制成

形表面120之间的摩擦力)小于第二摩擦力(即,坯料104与第二压制成形表面122之间的摩擦力)。

40.摩擦力是抵抗固体表面、流体层和材料元件抵靠彼此滑动的相对运动的力。干摩擦力是对抗接触的两个固体表面(即,就本公开中所描述的解决方案而言,坯料104和第一压制成形表面120,或坯料104和第二压制成形表面122)的相对横向运动的力。干摩擦力可细分成非移动表面之间的静摩擦力(“静态阻力”)和移动表面之间的动摩擦力。所述第一摩擦力相对于所述第二摩擦力减小,即,第一摩擦力小于第二摩擦力。第一压制成形表面120的摩擦系数cof小于第二压制成形表面122的cof,这对于静摩擦力和动/滑动摩擦力都是有效的。第一摩擦力可比第二摩擦力低至少10%、例如低至少30%、或低至少50%。例如,第一压制成形表面120的cof可比第二压制成形表面122的cof低至少10%、例如低至少30%、或低至少50%。构件130可被称为摩擦减小构件130。

41.构件118有利地是细长的。构件118的材料或第一压制成形表面120的材料可不同于保持构件118的模具106的材料,或者不同于第二压制成形表面122的材料。第一压制成形表面120和第二压制成形表面122中的每一者可设置有结构或图案。结构或图案可包括凹槽和/或条。第一压制成形表面120的结构或图案可不同于第二压制成形表面122的结构或图案。构件118可与第一模具106的模腔110相邻。如果第二模具108保持构件,则所述构件可与模具突出部112相邻。第一模具106和第二模具108两者可保持其自己的一个构件118或多个构件118。构件118可以是聚合物构件118。聚合物构件118可由弹性体或弹性体的混合物制成。有利地,聚合物构件118至少部分地由聚酰亚胺制成。整个构件118可由聚酰亚胺制成。

42.参考图2,构件118的至少一部分或整个构件118围绕第一模具106的模腔110。如果第二模具108保持构件188,则构件118可围绕第二模具108的模具突出部112。构件118的至少一部分定位在第一模具106的模腔110的外部。如果第二模具108保持构件188,则构件118的至少一部分可定位在第二模具108的模具突出部112的外部。

43.参考图1和图2的第一实施例,构件118可被提供为施加到具有拉伸半径116的模具106(例如第一模具106)的涂层。替代地,构件118可被提供为施加到具有拉伸半径116的模具106并且随后可被固化的液体。替代地,构件118可包括具有第一表面120和第二表面124的粘合剂带。粘合剂带的第一表面120形成构件118的第一压制成形表面120,并且所述带的第二表面124设置有至少一种粘合剂物质。带的第二表面124通过所述至少一种粘合剂物质附接到具有拉伸半径116的模具106,即,图1和图2所示的实施例中的第一模具106。

44.参考图3和图4,示出了装置202的第二实施例。在大多数情况下,图3和图4的第二实施例的装置202对应于图1和图2的第一实施例的装置102。不同之处在于模具206(例如具有模腔210的第一模具206),所述模具具有拉伸半径216,设置有至少一个凹陷部226或凹槽来保持构件218。构件218的至少一部分219邻近于拉伸半径216定位或定位在所述拉伸半径上。构件218可基本上对应于图1和图2的构件118。例如,构件218还限定第一压制成形表面220。然而,图3和图4的构件218是有弹性的或柔性的,使得在热压成形之前,构件218的第一压制成形表面220略微升高到高于第一模具206的第二压制成形表面222,第二压制成形表面222位于第一压制成形表面220之外。当坯料104由第一模具206和第二模具108压制时,弹性构件218被压缩并且构件218的第一压制成形表面220因此朝向与第一模具206的第二压制成形表面222相同的水平移动。除此之外,图3和图4的第二实施例的装置202的特征对应

于图1和图2的第一实施例的装置102的特征,并且因此在此不再重复。例如,图3和图4的第二实施例的装置202的第二模具108对应于图1和图2的第一实施例的装置的第二模具108。

45.参考图5,流程图示出了根据本发明的第二方面的用于使坯料104热压成形的方法的实施例。所述方法包括以下步骤:

46.将坯料104放置301在第一模具106与第二模具108之间,其中第一模具106具有至少一个模腔110,并且第二模具108具有至少一个模具突出部112,第二模具108的模具突出部112与第一模具106的模腔110互补,其中第一模具106和第二模具108中的至少一者具有拉伸半径116,其中构件118附接到具有拉伸半径116的模具106,构件118的至少一部分119邻近于拉伸半径116定位或定位在所述拉伸半径上,其中构件118限定第一压制成形表面120,并且保持构件118的模具106限定在第一压制成形表面120之外的第二压制成形表面122;

47.加热302坯料104;以及

48.通过第一模具106和第二模具108使放置在第一模具106与第二模具108之间的坯料104压制成形303,其中在同一热压成形期间,当坯料104与构件118接触并且可能相对于所述构件移动时,在坯料104与第一压制成形表面120之间出现第一摩擦力,并且当坯料104与保持构件118的模具106接触并且可能相对于所述模具移动时,在坯料104与第二压制成形表面122之间出现第二摩擦力,第一摩擦力小于第二摩擦力。

49.压制成形303的步骤可包括:当第一模具106和第二模具108中的一者是放置在作为下部模具106的另一个模具106上方的上部模具108时,使第一模具106和第二模具108中的至少一个模具106、108朝向另一个模具106、108基本上竖直地移动以用于使坯料104压制成形。将坯料104放置301在第一模具106与第二模具108之间的步骤可通过以下方式来执行:例如通过坯料104的横向移动使坯料104相对于第一模具106和/或第二模具108移动,或者例如通过第一模具104和/或第二模具106的横向移动使第一模具104和/或第二模具106相对于坯料104移动。在将坯料104放置在第一模具106与第二模具108之间之前或在将坯料104放置在第一模具106与第二模具108之间之后,可加热302坯料104。然而,坯料104总是在压制成形303之前被加热。在压制成形303之后,可执行冷却坯料104的步骤。

50.以上所公开的装置和方法的不同实施例的特征可以以各种可能的方式组合,从而提供进一步的有利实施例。本发明不应被认为限于所示出的实施例,而是可在不脱离所附权利要求的范围的情况下由本领域技术人员以多种方式修改和更改。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。