1.本发明涉及金属材料成型技术领域,具体涉及一种热弯成型夹具、试验机及数值仿真方法。

背景技术:

2.热弯成型主要用于常温塑性成型能力差以及特定工艺要求的板状型材成型,热弯成型质量的优劣和热弯工艺参数(如加热温度、加载(成型)速度、保温时间等)的选择息息相关。

3.现有技术中,金属材料弯曲成型通常采用冷成型,如折弯、辊弯等,但是对于高强钢、钛铝合金等常温塑性成型性差的材料,采用冷成型加工方式,可能造成材料在成型过程中开裂、断裂、产品回弹严重、模具(轧辊、折弯机)磨损严重等问题,此外现有技术中,热成型工艺参数通常采用生产现场不断尝试的方法进行获取,这样势必会造成资源浪费和成本增加,再者,也有借助有限元方法进行热成型模拟的,但由于其采用的材料本构参数为软件自带或简单拉伸试验获得,其仿真结果通常无法准确的反映实际的情况,且由于仿真和实际生产相割裂,也无法为后续相关工艺的复杂模型建模提供准确的依据。

技术实现要素:

4.本发明为解决上述背景技术中存在的问题,提供了一种热弯成型夹具、试验机及数值仿真方法。

5.本发明为了实现上述目的,本发明第一方面提供一种热弯成型夹具,该夹具包括:

6.推杆、凸模、凹模、滑动螺杆、限位销和固定盘;

7.所述固定盘上设置有所述拖环和所述止推盘,所述限位销安装在所述滑动螺杆上,所述滑动螺杆穿过所述止推盘并可拆卸地安装在所述凹模上,所述凸模上设置有凸起,所述凹模相对所述凸模的一端上设置有与所述凸模上的凸起相匹配的凹槽,试样安装在所述凹模的凹槽端上,所述推杆安装在所述凸模上。

8.优选地,所述拖环设置在所述固定盘的内侧,所述止推盘为凸型结构,所述止推盘的顶部与所述拖环抵接,所述止推盘两端的台阶部与所述固定盘抵接。

9.优选地,所述止推盘上开设有螺孔,所述拖环上开设有与所述止推盘上的螺孔相对应的螺孔,所述止推盘通过螺栓安装在所述拖环上。

10.优选地,所述凹模与所述止推盘的底部抵接,所述凹模的抵接端上设置有螺纹孔,以用于安装所述滑动螺杆。

11.优选地,所述止推盘的中间位置还开设有中心孔,所述滑动螺杆的螺纹端穿过所述中心孔并安装在所述凹模抵接端上的螺纹孔中。

12.优选地,所述滑动螺杆的非螺纹端上开设有限位孔,以用于固定所述凹模的位置。

13.优选地,所述凸模上开设有推杆孔,以用于安装所述推杆。

14.本发明第二方面提供一种热弯成型试验机,该试验机包括:

15.液压系统、环境箱、主控制系统以及热弯成型夹具;

16.所述环境箱内设置有循环冷却系统、加热系统、真空系统;

17.所述液压系统的驱动轴贯穿所述环境箱的箱体并与作动器连接;

18.所述热弯成型夹具的所述推杆安装在所述作动器上,所述固定板与所述真空系统的固定柱连接。

19.本发明第三方面提供一种热弯成型数值仿真方法,该方法包括:

20.按实际加工图纸操作仿真软件对凸模、凹模和试样进行建模;

21.根据试样的材料属性设置对应的温度参数;

22.设置凸模、凹模和试样的连接和作用关系;

23.根据试验的实际情况,设置加载速度和加载时间;

24.划分网格并选定温度单元;

25.提交计算并抽取计算结果;

26.将计算结果与试验结果进行对比,并根据差异对材料输入参数进行修正,循环计算直到得到准确的数值模型。

27.优选地,所述热弯成型数值仿真方法在仿真之前还包括:

28.初始化热弯成型试验机,确认各功能模块正常工作;

29.将试样安装在热弯成型夹具上;

30.开启循环冷却系统对环境箱内各功能部件进行冷却降温;

31.锁紧环境箱,开启真空系统对环境箱内部抽真空至设定值以内,接着开启加热系统加热至设定值并保持温度恒定;

32.作动器按预设条件开始加载,并带动推杆动作将试样热弯成型,记录相关数据;

33.将热弯成型试验机进行复位,并在复位完成后打开环境箱取出试样,完成热弯试验。

34.根据上述技术方案,运用特制的热弯成型夹具进行热弯试验,由于所述凸模的凸起和所述凹模的凹槽相匹配,可快速地获取不同金属试样不同弯曲形状下的热弯工艺参数,且基于试验获取的试样热弯的工艺参数可用于反推建立准确的热弯数值仿真模型,进而为后续相关工艺的复杂模型建模提供依据,具有操作简便、精度高、节省成本的优点,同时得到的热弯工艺参数还可运用于指导实际生产。

附图说明

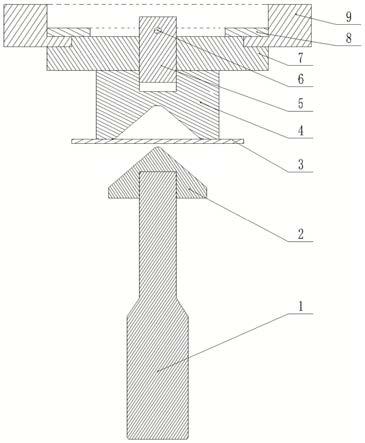

35.图1是热弯成型夹具的剖面结构示意图;

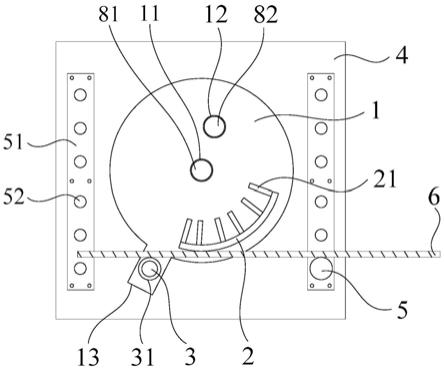

36.图2是热弯成型试验机的工作原理框图;

37.图3是热弯成型数值仿真方法实施例1中的应力应变曲线图;

38.图4是热弯成型试验机的试验方法流程图;

39.图5是热弯成型数值仿真方法的流程图。

40.附图标记说明

41.推杆1;凸模2;试样3;凹模4;滑动螺杆5;

42.限位销6;止推盘7;拖环8;固定盘9。

具体实施方式

43.以下结合附图对本发明实施例的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明实施例,并不用于限制本发明实施例。

44.在本发明中,在未作相反说明的情况下,使用的方位词如“上、下、左、右”通常是指如图1所示的热弯成型夹具的上、下、左、右方向。

45.本发明第一方面提供了一种热弯成型夹具,如图1所示,该热弯成型夹具包括推杆1、凸模2、凹模4、滑动螺杆5、限位销6和固定盘9;

46.所述固定盘9上设置有所述拖环8和所述止推盘7,所述限位销6安装在所述滑动螺杆5上,所述滑动螺杆5穿过所述止推盘7并可拆卸地安装在所述凹模4上,所述凸模2上设置有凸起,所述凹模4相对所述凸模2的一端上设置有与所述凸模2上的凸起相匹配的凹槽,试样3安装在所述凹模4的凹槽端上,所述推杆1安装在所述凸模2上。

47.根据上述技术方案,运用特制的热弯成型夹具进行热弯试验,由于所述凸模的凸起和所述凹模的凹槽相匹配,可快速地获取不同金属试样不同弯曲形状下的热弯工艺参数,且基于试验获取的试样热弯的工艺参数可用于反推建立准确的热弯数值仿真模型,进而为后续相关工艺的复杂模型建模提供依据,具有操作简便、精度高、节省成本的优点,同时得到的热弯工艺参数还可运用于指导实际生产。

48.根据一个优选的实施方式,所述拖环8设置在所述固定盘9的内侧,所述止推盘7为凸型结构,所述止推盘7的顶部与所述拖环8抵接,所述止推盘7两端的台阶部与所述固定盘9抵接。

49.进一步地,所述止推盘7上开设有螺孔,所述拖环8上开设有与所述止推盘7上的螺孔相对应的螺孔,所述止推盘7通过螺栓安装在所述拖环8上。

50.进一步地,所述凹模4与所述止推盘7的底部抵接,所述凹模4的抵接端上设置有螺纹孔,以用于安装所述滑动螺杆5。

51.进一步地,所述止推盘7的中间位置还开设有中心孔,所述滑动螺杆5的螺纹端穿过所述中心孔并安装在所述凹模4抵接端上的螺纹孔中。

52.进一步地,所述滑动螺杆5的非螺纹端上开设有限位孔,以用于固定所述凹模4的位置。

53.进一步地,所述凸模4上开设有推杆孔,以用于安装所述推杆1。

54.在本发明实施例中,如图1所示,所述固定盘9和所述拖环8均为空心圆柱体,所述拖环8内置于所述固定盘9中,所述止推盘7为由两个横向截面直径大小不同的圆柱体拼接而成的凸形结构,且截面直径小的圆柱体位于截面直径大的圆柱体的上方,所述止推盘7的顶部与所述拖环8的底部抵接,所述止推盘7两端的台阶部与所述固定盘9抵接,其中,所述止推盘7的顶部开设有三个螺孔,且三个螺孔之间呈正三角形设置,所述拖环8的底部开设有与所述止推盘7的顶部螺孔相对应的螺孔,所述止推盘7通过螺栓安装在所述拖环8上,进一步地,所述凹模4与所述止推盘7的底部抵接,所述凹模4的抵接端上设置有螺纹孔,所述止推盘7的中心位置还开设有中心孔,所述滑动螺杆5的螺纹端穿过所述中心孔并安装在所述凹模4抵接端上的螺纹孔中,且所述滑动螺杆5的非螺纹端上开设有限位孔,以用于所述限位销6穿过限位孔将所述凹模4固定在所述止推盘7的下方,进一步地,所述凸模2上开设有用于安装所述推杆1的推杆孔,其中,在实际应用中,所述凸模2上的凸起和所述凹模4上

的凹槽的形状可根据实际需要对应定制,以用于特定形状、角度的热弯试样3的制备,同时,所述热弯成型夹具的各组成部件均由耐热不锈钢材料制成,且具有足够的刚度以保证在对试样3热弯的过程中,所述热弯成型夹具不会损坏,优选地,所述耐热不锈钢材料的型号为1cr11ni2w2mov或者cr25ni20。

55.本发明第二方面提供了一种热弯成型试验机,该试验机包括:

56.液压系统、环境箱、主控制系统以及热弯成型夹具;

57.所述环境箱内设置有循环冷却系统、加热系统、真空系统;

58.所述液压系统的驱动轴贯穿所述环境箱的箱体并与作动器连接;

59.所述热弯成型夹具的所述推杆1安装在所述作动器上,所述固定板9与所述真空系统的固定柱连接。

60.在本发明实施例中,所述热弯成型试验机的工作原理如图2所示,所述热弯成型试验机试验时的具体步骤为:

61.确认热弯成型夹具各组件的安装位置;

62.初始化热弯成型试验机,确认各功能模块正常工作;

63.将高温润滑剂喷涂到试样3的表面以及凹模4和凸模2的工作面上,待晾干后将热弯成型夹具的各组件按确认位置依次安装在环境箱中;

64.开启循环冷却系统对环境箱内各功能部件进行冷却降温;

65.锁紧环境箱,开启真空系统对环境箱内部抽真空至设定值以内,接着开启加热系统加热至设定值并保持温度恒定;

66.作动器按预设条件开始加载,并带动推杆1动作将试样3热弯成型,记录最大载荷、应力应变曲线和回弹曲线等数据;其中试样3的温度由环境箱内置的热电偶测量;

67.关闭加热系统,开启冷却循环换系统对环境箱进行冷却,待温度降到设定温度后,关闭冷却循环系统,开启真空系统反向送风,待环境箱气压变为大气压后,关闭真空系统,开启循环冷却系统,对环境箱继续冷却,观察环境箱显示温度,当温度降到设定值以下时,打开环境箱取出试样3,完成热弯试验。

68.其中,上述功能模块的动作流程由所述主控制系统控制完成。

69.本发明第三方面提供了一种热弯成型数值仿真方法,如图5所示,该方法包括以下步骤:

70.s1、按实际加工图纸操作仿真软件对凸模2、凹模4和试样3进行建模;其中仿真软件优选为abaqus;

71.s2、根据试样3的材料属性设置对应的温度参数;

72.s3、设置凸模2、凹模4和试样3的连接和作用关系;

73.具体地,步骤s3包括将凸模2的凸起正对凹模4的凹槽设置,试样3设置在凹模4的凹槽上。

74.s4、根据试验的实际情况,设置加载速度和加载时间;

75.具体地,步骤s4还包括设置加载载荷和加载位移等。

76.s5、划分网格并选定温度单元;

77.具体地,步骤s5包括对试样3的待折弯区域的网格进行细化,并采用网格自适应技术防止网格畸变。

78.s6、提交计算并抽取计算结果;

79.具体地,步骤s6包括在结果中提取最大载荷、应力应变曲线和回弹曲线等,优选地,采用多核并行计算以提高计算效率。

80.s7、将计算结果与试验结果进行对比,并根据差异对材料输入参数进行修正,循环计算直到得到准确的数值模型。

81.在本发明实施例中,现有技术的有限元数值仿真模型中,材料参数包括密度、弹性模量、泊松比、热导率、比热等都是由试样材料本身特性决定的,因此建立数值仿真模型,即为建立材料的温度相关应力应变曲线,同时考虑到直接进行热弯成型仿真时,由于软件自带以及简单的试样拉伸试验条件下获得的应变数据较少,在大变形成型时,则无法反映实际的情况,此时应结合本构模型对试验数据进行反推拟合,得到大变形条件下的应力应变曲线,同时,反推曲线本身由本构方程决定,带有一定的人为因素,在同一试验数据下,可能存在多条曲线,选择一条合适的曲线进行多次循环计算,并每次与试验得到的曲线进行对比,若该曲线的计算结果与试验结果接近,则通过该曲线建立的数值仿真模型即为可靠的数值仿真模型,其中,热弯试验可应用于热冲压、热折弯、热辊弯等,因此建立的数值仿真模型还可进一步用于复杂数值模型的应用。

82.根据一个优选的实施方式,如图4所示,所述热弯成型数值仿真方法在仿真之前还包括以下步骤:

83.s1、初始化热弯成型试验机,确认各功能模块正常工作;

84.具体地,步骤s1包括在初始化之前确认热弯成型夹具各组件的安装位置。

85.s2、将试样3安装在热弯成型夹具上;

86.具体地,步骤s2包括将高温润滑剂喷涂到试样3的表面以及凹模4和凸模2的工作面上,待晾干后将热弯成型夹具的各组件按确认位置依次安装在环境箱中。

87.s3、开启循环冷却系统对环境箱内各功能部件进行冷却降温;

88.s4、锁紧环境箱,开启真空系统对环境箱内部抽真空至设定值以内,接着开启加热系统加热至设定值并保持温度恒定;

89.s5、作动器按预设条件开始加载,并带动推杆1动作将试样3热弯成型,记录相关数据;

90.具体地,步骤s5包括记录最大载荷、应力应变曲线和回弹曲线等数据。

91.s6、将热弯成型试验机进行复位,并在复位完成后打开环境箱取出试样3,完成热弯试验。

92.具体地,步骤s6中的复位过程包括:关闭加热系统,开启冷却循环换系统对环境箱进行冷却,待温度降到设定温度后,关闭冷却循环系统,开启真空系统反向送风,待环境箱气压变为大气压后,关闭真空系统,开启循环冷却系统,对环境箱继续冷却,观察环境箱显示温度,当温度降到设定值以下时,打开环境箱取出试样3,完成热弯试验。

93.利用本发明方案提供的热弯成型数值仿真方法,针对不同材料的金属试样3可准确的建立相对应的热弯仿真模型,下面结合具体的金属试样3进行举例说明。

94.实施例1

95.结合图1、2、4、5,本实施例中试样3采用钛合金tc4,厚度t=4mm,板宽为45mm,板长为120mm,热弯模具包括凸模2和凹模4,热弯模具的材料为1cr11ni2w2mov耐热不锈钢,模具

热弯角度为90度,试验温度为500℃,加载速度为10mm/min,应用于所述的热弯成型试验机,所述热弯成型数值仿真方法包括:

96.确认热弯成型夹具各组件的安装位置;

97.初始化热弯成型试验机,确认各功能模块正常工作;

98.将高温润滑剂喷涂到试样3的表面以及凹模4和凸模2的工作面上,常温静置5分钟,待晾干后将热弯成型夹具的各组件按确认位置依次安装在环境箱中;

99.开启循环冷却系统对环境箱内各功能部件进行冷却降温;

100.锁紧环境箱,开启真空系统对环境箱内部抽真空至10pa以内,接着开启加热系统加热至500℃并保持恒温30分钟;

101.作动器按10mm/min的速度开始加载,并带动推杆1动作将试样3热弯成型,记录最大载荷、应力应变曲线和回弹曲线等相关数据;其中试样3的温度由环境箱内置的热电偶测量;

102.关闭加热系统,开启冷却循环换系统对环境箱进行冷却,待温度降到200℃后,关闭冷却循环系统,开启真空系统反向送风,待环境箱气压变为大气压105pa后,关闭真空系统,开启循环冷却系统,继续对环境箱进行冷却,观察环境箱显示温度,当温度降到100℃以下时,打开环境箱取出试样3,完成热弯试验;

103.按实际加工图纸操作仿真软件abaqus对凸模2、凹模4和试样3进行建模;

104.根据钛合金tc4试样3的材料属性设置对应的温度参数;其中,由于试验过程为封闭空间,模具和试样同时加热,因此忽略热传导、热对流、热辐射等因素对试样3的温度的影响;

105.将凸模2的凸起正对凹模4的凹槽设置,试样3设置在凹模4的凹槽上;其中考虑到试验时,试样3与模具均涂覆有高温润滑剂,因此仿真模型中摩擦系数可设置为0.1~0.15;

106.根据试验的实际情况,设定凸模2的加载速度为10mm/min、加载时间为3min;

107.对试样3的待折弯区域的网格进行细化,网格采用六面体网格,单元选取温度相关单元c3d8t,并采用ale网格自适应技术防止试样3在大变形时发生网格畸变;

108.提交计算并抽取计算结果,具体抽取最大载荷、应力应变曲线和回弹曲线等数据;

109.对比试验结果和仿真结果,具体分别对比试验和仿真所得的最大载荷、应力应变曲线、回弹曲线等,并根据结果差异性,修正数值仿真模型中的材料输入参数,直至得到准确的数值仿真模型。

110.在本发明实施例中,在结合仿真软件中对应材料的本构模型对试验数据进行反推拟合时,得到的大变形条件下的应力应变曲线,具体如图3所示,且反推曲线本身由本构方程决定,带有一定的人为因素,在同一试验数据下,可能存在如图3所示的3条曲线(α、γ、β)甚至更多曲线,选择一条合适的曲线进行多次循环计算,并每次与试验得到的曲线进行对比,若该曲线的计算结果与试验结果接近,则通过该曲线建立的数值仿真模型即为可靠的数值仿真模型。

111.本发明提供的热弯成型夹具、试验机及数值仿真方法,可快速地获取不同金属试样的热弯工艺参数,且基于试验获取的试样热弯的工艺参数可用于反推建立准确的热弯仿真模型,进而为后续相关工艺的复杂模型建模提供依据,具有操作简便、精度高、节省成本的优点。

112.以上结合附图详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。但这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。