1.本发明涉及核反应堆材料制备技术领域,具体涉及到一种氧化物弥散强化钢核燃料包壳管的制备方法。

背景技术:

2.核反应堆的堆芯结构部件,如核燃料包壳,在高温(550~900℃)和高辐射场(10~150dpa的损伤水平)的极端环境中运行。因此,用于核燃料包壳的结构材料在高剂量中子辐照下具有非常好的结构稳定性和在高温下具有良好的蠕变断裂强度是必要的。核燃料包壳材料的早期发展集中在bcc铁素体/马氏体钢上,因为它们的抗辐射膨胀能力高达200dpa及更高的中子剂量。然而,这些材料在高于约500℃的温度下通常没有表现出足够的蠕变断裂强度。在这方面,氧化物弥散强化钢受到了相当大的关注,因为它们提供了高温蠕变断裂强度和抗辐射损伤的良好结合。氧化物弥散强化钢由铁素体基体组成,基体中均匀分散有氧化钇/氧化钛纳米颗粒或纳米团簇,可有效抑制材料高温下的位错运动。氧化物弥散强化钢在中子照射下也表现出良好的耐辐射损伤性。

3.目前氧化物弥散强化钢核燃料包壳管的生产是通过多步挤压工艺进行的这种传统的制造方法生产尺寸精确的包壳管,同时在铁素体基体中均匀分散氧化物纳米团簇。然而,这些多步骤、低应变率的工艺使得管的制造昂贵且耗时。这种传统制造方法的另一个后果是,包壳管会形成各向异性的晶粒,因此各向异性的晶粒会降低氧化物弥散强化钢本身优异的机械性能。

技术实现要素:

4.本发明要解决的问题是:传统制造方法的多步骤、低应变率等工艺使得核燃料包壳管的制造昂贵且耗时,以及可能具有各向异性的机械性能等缺点。

5.本发明创新性地利用喷涂方式制备氧化物弥散强化钢核燃料包壳管,该工艺可消除前面概述的现有制备方法中使用的大量挤压和退火步骤。

6.本发明的目的在于提供一种高效率、低成本、性能优异的氧化物弥散强化钢核燃料包壳管的制备方法,首先,使用喷涂工艺将混合粉末沉积到旋转的铝合金圆柱形管上,厚度略超过预期的核燃料包壳管壁厚;抛光沉积物的表面,随后通过在碱性溶液中溶解来去除铝合金圆柱形管;然后将独立的氧化物弥散强化钢圆形管进行热处理,以达到退火和致密化沉积物的目的。

7.本发明所述一种氧化物弥散强化钢核燃料包壳管的制备方法,具体包括以下步骤:

8.(1)采用铝合金圆柱形管作为基底心轴。

9.(2)将待喷涂铝合金圆柱形管表面进行喷砂粗糙处理和清洁处理。

10.(3)根据待制备材料的配比称取原料,经团聚烧结而制成的混合粉末,选取粒度范围为250~350目的混合粉末。

11.(4)将步骤(3)中得到的混合粉末送入喷涂设备的送粉器内,利用喷涂技术在步骤(2)的预处理铝合金圆柱形管表面进行喷涂。

12.(5)将步骤(4)中得到的喷涂沉积物表面从320目碳化硅砂纸开始逐渐研磨,最后用1500目碳化硅砂纸磨抛。

13.(6)将步骤(5)中得到的喷涂产品,完全去除所有铝合金圆柱形管,并留下独立的氧化物弥散强化钢圆形管。

14.(7)将步骤(6)中得到的独立的氧化物弥散强化钢圆形管在充有氩气的石英管中,进行后续热处理,所得到的材料为氧化物弥散强化钢核燃料包壳管。

15.本发明所述喷涂技术可以为热喷涂或者冷喷涂;当为热喷涂时,喷涂条件为:所述热喷涂的喷涂功率为35~40kw、喷涂距离为70~90mm、送粉电压为8~9v、基底心轴的速度旋转300~400rpm,喷枪轴向的移动速度为3~4mm/s,喷枪移动2~3次。

16.当为冷喷涂时,喷涂条件为:所述冷喷涂的气体预热温度为800~1000℃,压力为3.5~4.5mpa、喷涂距离为20~30mm、基底心轴的速度旋转200~300rpm,喷枪轴向的移动速度为3~4mm/s,喷枪移动2~3次。

17.所述在基底心轴上沉积厚度可以根据实际需要进行设置,本发明优选为2~3mm。

18.本发明所述去除所有铝合金圆柱形管的方法有很多,本发明优选为:使用10%~20%naoh或者koh水溶液在20~30小时内溶解铝合金圆柱形管。

19.优选的,本发明步骤(7)中热处理的条件为:在900~1000℃下热处理1~2小时,所述的热处理工艺可诱导氧化物弥散强化钢核燃料包壳管再结晶并潜在地提高其延展性。

20.本发明不对氧化物弥散强化钢核燃料包壳管的成份进行限定,其成分为常规组成,主要成份包括fecral、活性元素、氧化物、难熔金属元素,其中氧化物一般为y2o3,活性元素和难熔金属元素可以有多种选择,例如所用原料为:fe、cr、al、w、zr、ti、y2o3,各原料及其重量份数为:cr:13~15%、al:4~5%、w:1.5~2.5%、zr:0.4~0.8%、ti:0.2~0.6%、y2o3:0.25~0.45%、其余为fe。

21.本发明的有益效果:

22.(1)本发明所述方法创新性地利用喷涂工艺制备氧化物弥散强化钢核燃料包壳管,喷涂工艺可克服了传统制备方法中使用的大量挤压和退火步骤,并为氧化物弥散强化钢核燃料包壳管的制备提供一种具有成本效益的方法。

23.(2)传统制造方法经过大量挤压后形成的包壳管会形成各向异性的晶粒,各向异性的晶粒会降低氧化物弥散强化钢本身优异的机械性能,然而,本发明所述喷涂工艺消除了大量挤压造成包壳管机械性能降低的不足。

24.(3)本发明所述方法中热处理工艺可诱导氧化物弥散强化钢核燃料包壳管再结晶并潜在地提高其延展性;在热处理后,氧化物弥散强化钢核燃料包壳管的硬度值高于传统制备方法,这是因为形成了一定尺寸范围的氧化物纳米团簇,这些纳米团簇起到钉扎位错的作用。

25.综上所述,本发明所述方法克服了传统制造方法的多步骤、低应变率的工艺,使得核燃料包壳管的制造昂贵且耗时,以及消除了大量挤压造成包壳管机械性能降低等缺点,并提供制备核燃料包壳管的高效率、低成本、性能优异的有效方法。

附图说明

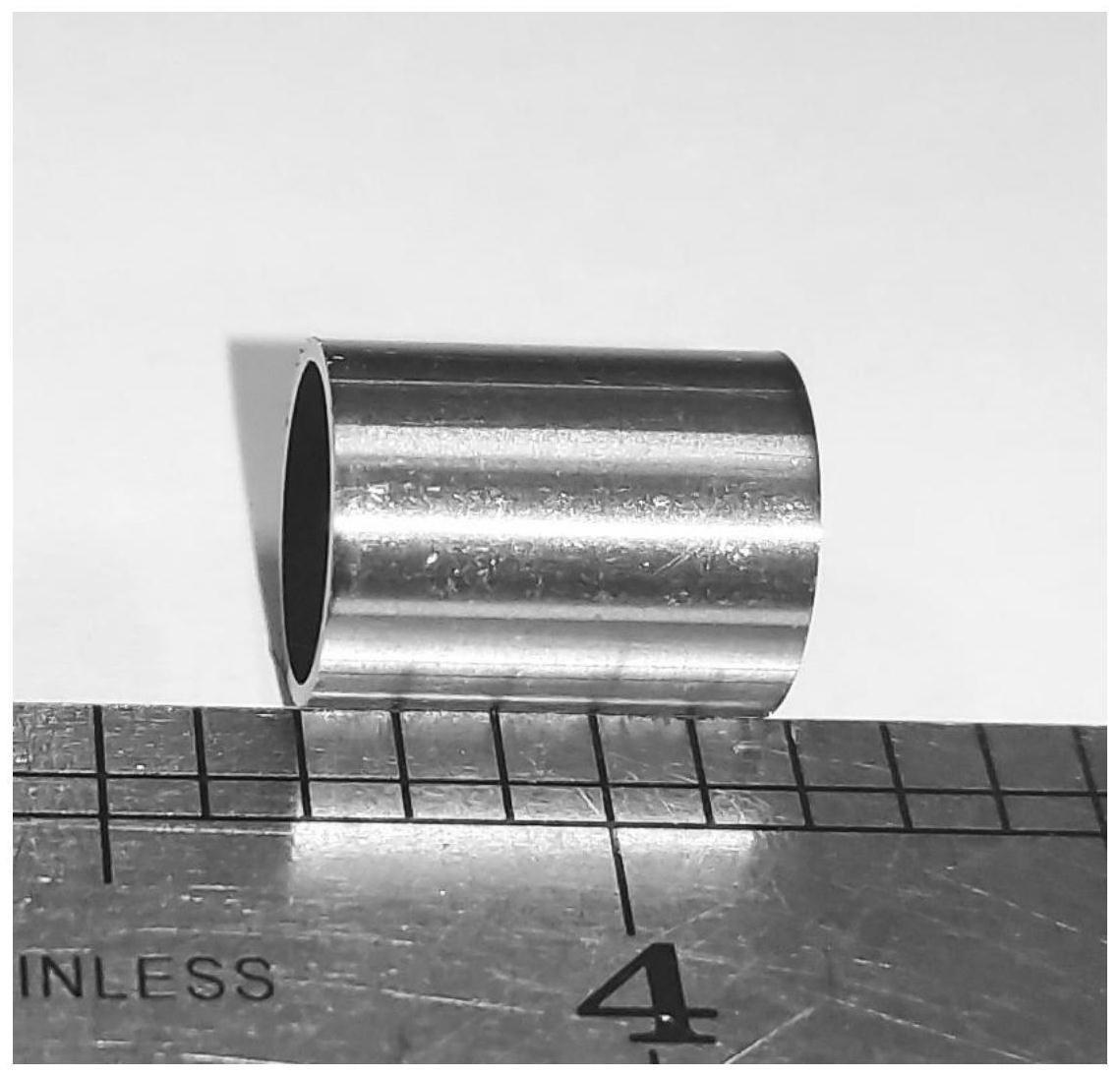

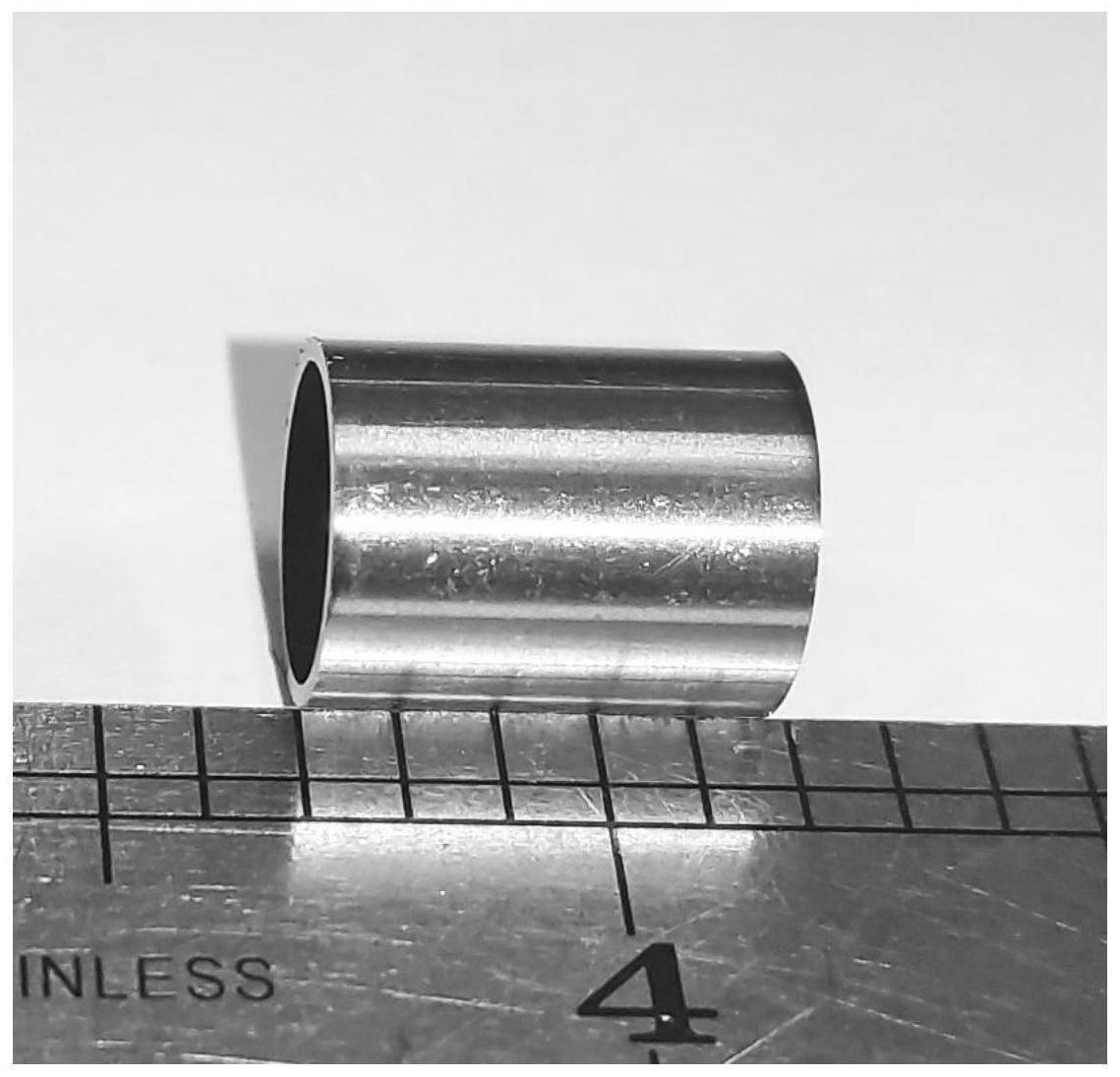

26.图1本发明所述方法制备的内部铝合金圆柱形管溶解后表面抛光的照片。

27.图2本发明所述氧化物弥散强化钢核燃料包壳管的xrd图。

具体实施方式

28.下面结合具体实施方式对本发明作进一步详细说明,但本发明的保护范围并不限于所述内容。

29.实施例1

30.一种氧化物弥散强化钢核燃料包壳管的制备方法,具体步骤如下:

31.(1)采用外径9.525毫米的铝合金圆柱形管作为基底心轴。

32.(2)将待喷涂铝合金圆柱形管表面进行喷砂粗糙处理和清洁处理。

33.(3)分别称取75.65gfe、15gcr、5gal、2.5gw、0.8gzr、0.6gti、0.45gy2o3混合均匀,经团聚烧结而制成的混合粉末,选取粒度范围为250~350目的混合粉末。

34.(4)将步骤(3)中得到的混合粉末送入喷涂设备的送粉器内,利用热喷涂技术在步骤(2)的预处理铝合金圆柱形管表面进行喷涂,沉积厚度为2mm;其中,热喷涂的喷涂功率为38kw、喷涂距离为80mm、送粉电压为8v、基底心轴的速度旋转350rpm,喷枪轴向的移动速度为3mm/s,喷枪移动2次。

35.(5)将步骤(4)中得到的喷涂沉积物表面从320目碳化硅砂纸开始逐渐研磨,最后用1500目碳化硅砂纸磨抛。

36.(6)将步骤(5)中得到的喷涂产品使用10%naoh水溶液在30小时内溶解铝合金圆柱形管,以完全去除所有铝合金圆柱形管,并留下独立的氧化物弥散强化钢圆形管。

37.(7)将步骤(6)中得到的独立的氧化物弥散强化钢圆形管在充有氩气的石英管中,在1000℃下进行1小时的后续热处理,对所得到的材料为氧化物弥散强化钢核燃料包壳管,如图1所示。

38.本实施例所得氧化物弥散强化钢核燃料包壳管的xrd图谱表明该材料物相主要为fe(cr),以及少量y2o3低强度衍射峰,物相检测结果与预期相符,说明本发明所述方法成功制备了氧化物弥散强化钢核燃料包壳管。

39.实施例2

40.一种氧化物弥散强化钢核燃料包壳管的制备方法,具体步骤如下:

41.(1)采用外径9.525毫米的铝合金圆柱形管作为基底心轴;

42.(2)将待喷涂铝合金圆柱形管表面进行喷砂粗糙处理和清洁处理;

43.(3)分别称取80.65gfe、13gcr、4gal、1.5gw、0.4gzr、0.2gti、0.25gy2o3混合均匀,经团聚烧结而制成的混合粉末,选取粒度范围为250~350目的混合粉末;

44.(4)将步骤(3)中得到的混合粉末送入喷涂设备的送粉器内,利用冷喷涂技术在步骤(2)的预处理铝合金圆柱形管表面进行喷涂,沉积厚度为3mm;其中,冷喷涂的气体预热温度为1000℃,压力为4.5mpa、喷涂距离为30mm、基底心轴的速度旋转300rpm,喷枪轴向的移动速度为4mm/s,喷枪移动3次。

45.(5)将步骤(4)中得到的喷涂沉积物表面从320目碳化硅砂纸开始逐渐研磨,最后用1500目碳化硅砂纸磨抛。

46.(6)将步骤(5)中得到的喷涂产品使用20%naoh水溶液在30小时内溶解铝合金圆柱形管,以完全去除所有铝合金圆柱形管,并留下独立的氧化物弥散强化钢圆形管;

47.(7)将步骤(6)中得到的独立的氧化物弥散强化钢圆形管在充有氩气的石英管中,在1000℃下进行1小时的后续热处理,对所得到的材料为氧化物弥散强化钢核燃料包壳管。

48.实施例3

49.一种氧化物弥散强化钢核燃料包壳管的制备方法,具体步骤如下:

50.(1)采用外径9.525毫米的铝合金圆柱形管作为基底心轴;

51.(2)将待喷涂铝合金圆柱形管表面进行喷砂粗糙处理和清洁处理;

52.(3)分别称取78.15gfe、14gcr、4.5gal、2gw、0.6gzr、0.4gti、0.35gy2o3混合均匀,经团聚烧结而制成的混合粉末,选取粒度范围为250~350目的混合粉末;

53.(4)将步骤(3)中得到的混合粉末送入喷涂设备的送粉器内,利用冷喷涂技术在步骤(2)的预处理铝合金圆柱形管表面进行喷涂,沉积厚度为2.5mm;其中,冷喷涂的气体预热温度为900℃,压力为4.0mpa、喷涂距离为25mm、基底心轴的速度旋转250rpm,喷枪轴向的移动速度为3.5mm/s,喷枪移动2次。

54.(5)将步骤(4)中得到的喷涂沉积物表面从320目碳化硅砂纸开始逐渐研磨,最后用1500目碳化硅砂纸磨抛。

55.(6)将步骤(5)中得到的喷涂产品使用15%naoh水溶液在25小时内溶解铝合金圆柱形管,以完全去除所有铝合金圆柱形管,并留下独立的氧化物弥散强化钢圆形管;

56.(7)将步骤(6)中得到的独立的氧化物弥散强化钢圆形管在充有氩气的石英管中,在1000℃下进行1小时的后续热处理,对所得到的材料为氧化物弥散强化钢核燃料包壳管。

57.实施例4

58.一种氧化物弥散强化钢核燃料包壳管的制备方法,具体步骤如下:

59.(1)采用外径9.525毫米的铝合金圆柱形管作为基底心轴;

60.(2)将待喷涂铝合金圆柱形管表面进行喷砂粗糙处理和清洁处理;

61.(3)分别称取80.65gfe、13gcr、4gal、1.5gw、0.4gnb、0.2gsi、0.25gy2o3混合均匀,经团聚烧结而制成的混合粉末,选取粒度范围为250~350目的混合粉末;

62.(4)将步骤(3)中得到的混合粉末送入喷涂设备的送粉器内,利用冷喷涂技术在步骤(2)的预处理铝合金圆柱形管表面进行喷涂,沉积厚度为3mm;其中,冷喷涂的气体预热温度为900℃,压力为4.5mpa、喷涂距离为25mm、基底心轴的速度旋转270rpm,喷枪轴向的移动速度为4mm/s,喷枪移动3次。

63.(5)将步骤(4)中得到的喷涂沉积物表面从320目碳化硅砂纸开始逐渐研磨,最后用1500目碳化硅砂纸磨抛。

64.(6)将步骤(5)中得到的喷涂产品使用18%naoh水溶液在30小时内溶解铝合金圆柱形管,以完全去除所有铝合金圆柱形管,并留下独立的氧化物弥散强化钢圆形管;

65.(7)将步骤(6)中得到的独立的氧化物弥散强化钢圆形管在充有氩气的石英管中,在1000℃下进行1小时的后续热处理,对所得到的材料为氧化物弥散强化钢核燃料包壳管。

66.实施例5

67.一种氧化物弥散强化钢核燃料包壳管的制备方法,具体步骤如下:

68.(1)采用外径9.525毫米的铝合金圆柱形管作为基底心轴。

69.(2)将待喷涂铝合金圆柱形管表面进行喷砂粗糙处理和清洁处理。

70.(3)分别称取78.15gfe、14gcr、4.5gal、2gmo、0.6gnb、0.4gsi、0.35gy2o3混合均匀,经团聚烧结而制成的混合粉末,选取粒度范围为250~350目的混合粉末。

71.(4)将步骤(3)中得到的混合粉末送入喷涂设备的送粉器内,利用冷喷涂技术在步骤(2)的预处理铝合金圆柱形管表面进行喷涂,沉积厚度为2.5mm;其中,冷喷涂的气体预热温度为900℃,压力为4.0mpa、喷涂距离为25mm、基底心轴的速度旋转250rpm,喷枪轴向的移动速度为3.5mm/s,喷枪移动2次。

72.(5)将步骤(4)中得到的喷涂沉积物表面从320目碳化硅砂纸开始逐渐研磨,最后用1500目碳化硅砂纸磨抛。

73.(6)将步骤(5)中得到的喷涂产品使用15%naoh水溶液在25小时内溶解铝合金圆柱形管,以完全去除所有铝合金圆柱形管,并留下独立的氧化物弥散强化钢圆形管。

74.(7)将步骤(6)中得到的独立的氧化物弥散强化钢圆形管在充有氩气的石英管中,在1000℃下进行1小时的后续热处理,对所得到的材料为氧化物弥散强化钢核燃料包壳管。

75.通过实施例1~5制备的fecral

‑

ods型核燃料包壳管强度和塑性的测试,与多步挤压工艺方法相比,强度提高了5~8%,塑性提高了4~5%;同时,该方法制备成本降低了10%左右。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。