1.本发明涉及轴承座铸造领域,具体来说,涉及一种大缸径船用低速柴油机轴承座铸钢件的铸造方法。

背景技术:

2.大缸径船用低速柴油机轴承座铸钢件是柴油机的关键部件,铸件质量大,产品质量要求高,由第三方按ii级标准进行磁粉探伤、超声波探伤检查及理化性能检查,轴承座面不允许存在任何缺陷。

3.现有技术条件下,母模从两个贯穿螺栓孔中心分型,上下两半母模在转运、生产、存放过程中易产生变形,从而对铸件尺寸产生影响,两个贯穿螺栓细长孔,容易产生粘砂、烧结等铸造缺陷,清砂困难,而采用芯骨通水或通气冷却防粘砂措施,造成水、气资源浪费较大,受公司冶炼设备与起重设备限制,只能用两台非标五吨电弧炉冶炼钢水,两包钢水用两个浇注系统同时浇注铸件,这样在铸型内就出现了钢水温度与化学成分的差异,铸件的两包钢水汇合处易产生金属夹杂物、微裂纹等铸造缺陷,铸件的理化性能也受到影响,因此本发明提出一种表面无缺陷的低速柴油机轴承座铸钢件的铸造方法。

4.针对相关技术中的问题,目前尚未提出有效的解决方案。

技术实现要素:

5.本发明的目的在于提供一种大缸径船用低速柴油机轴承座铸钢件的铸造方法,以解决上述背景技术中提出的问题。

6.为实现上述目的,本发明提供如下技术方案:

7.一种大缸径船用低速柴油机轴承座铸钢件的铸造方法,包括以下步骤:母模制作、混砂、制芯、造型、刷涂料、合箱、冶炼、合炉浇注、清砂、热处理和喷涂隔热保温涂料:

8.步骤一:母模制作;母模制作步骤中,以螺栓孔中心分型制作上半母模和下半母模,所述上半母模和所述下半母模分别固定在型板上,所述型板固定在钢结构上,所述型板的四角边缘处均设置与有定位销,以用于制作的上下铸型合箱定位;

9.母模制作步骤中,贯穿螺栓孔芯盒分两半制作,下半芯盒做成整体,上半芯盒顶面开设有天窗,上下两半芯盒用台阶止口定位;上半芯盒顶面的所述天窗可以舂砂,增加芯砂的紧实度,所述天窗的圆弧使用刮板修出;

10.步骤二:混砂;

11.步骤三:制芯;制芯步骤中,砂芯芯骨使用钢管,紧贴所述钢管外壁,沿轴向对称放两根空心软管,用于所述砂芯排气;

12.在所述钢管外壁缠绕退让性材料;

13.砂芯使用铬铁矿砂;

14.步骤四:造型时,采用底部注入式浇注系统,所述的浇注系统设有多个浇口杯,所述浇口杯与混合腔连通,所述混合腔底端设有浇注管连通;

15.按铸造工艺要求放置连体试棒、冷铁、暗冒口、明冒口和出气孔成型钢管,用陶管做浇道;为防止铸件粘砂,在铸型圆角与冒口根部热节部位使用铬铁矿砂型砂,其余使用石英砂型砂,所有型砂在可使用时间内使用振实台震实或用木棒捣实;达到脱模时间后,翻转铸型,吊出所述上半母模和所述下半母模;

16.步骤五:刷涂料、合箱;

17.步骤六:冶炼,熔炼过程中吹惰性气体并喂丝;

18.步骤七:合炉浇注;

19.步骤八:清砂、热处理及后处理,合炉浇注步骤中,多包钢水分别从多个所述浇口杯浇入,在所述混合腔混合后经所述浇注管进入所述铸件,通过以上步骤得到大缸径船用低速柴油机轴承座;

20.步骤九:在轴承座出模后,所述轴承座表面喷涂隔热保温涂料。

21.进一步的,混砂步骤中,原砂为石英砂和铬铁矿砂,粘接剂为碱酚醛树脂,固化剂为有机酯;其中碱酚醛树脂加入量占原砂质量的1.4

‑

1.8%,有机酯加入量占碱酚醛树脂加入质量的20

‑

30%。

22.进一步的,在冶炼步骤中熔液采用电弧炉熔炼,炉料的重量百分配比为:废钢60

‑

75%,浇冒口回炉料33

‑

45%,出钢的温度为:1550

‑

1600℃,冶炼步骤中采用吹氩喂丝的方式调节熔液的成分:吹氩的压力为: 0.1

‑

0.12mpa,吹氩的时间为5

‑

10分钟,喂丝中的铝丝和钢水的重量比为1: 1850。

23.进一步的,在热处理步骤中,热处理采用正火和回火热处理方式,正火温度850

‑

900℃,保温时间8小时,出炉空冷;回火温度550

‑

600℃,保温时间8小时。

24.进一步的,在制芯步骤中,所述钢管支撑于两个u型底座上,所述u 型底座内侧均通过支架安装有数量为三个的轴承,每个所述u型底座内侧的所述支架设置有三个,所述钢管设置在相邻的所述轴承上,其中一个所述u型底座上设有旋转机构。

25.进一步的,所述旋转机构包括固定在其中一个所述u型底座外壁上的 l型支架,所述l型支架上固定设有电机,所述电机的输出端上固定设有连接轴,所述l型支架上通过副轴承连接有副连接轴,所述副连接轴和所述连接轴之间设置有连接条,另一个所述u型底座上设有夹紧机构。

26.进一步的,所述夹紧机构包括固定另一个所述u型底座上的副l型支架,所述副l型支架一侧设有支板所述支板上固定设有两个第二副轴承,所述第二副轴承的内圈内壁中均固定设有夹杆,所述副l型支架和所述支板31之间通过螺杆进行连接。

27.进一步的,所述砂芯表面与浇注系统内的散砂,涂刷醇基防渗透铬铁矿粉涂料二遍,烧干,下芯时,将所述砂芯的排气软管引至铸型外,在分型面放置泥条,上下铸型按四角定位销对正合箱,合箱后,向铸型型腔吹热风烘烤5

‑

8小时,使型腔在120

±

30℃范围的热态下浇注。

28.与现有技术相比,本发明具有以下有益效果:

29.通过在浇注系统设置的汇流混合腔,将多包钢水混合后再进入到浇注管内,确保了钢水化学成分、浇注温度的均匀性,优选的方案中,采用明、暗冒口与外冷铁结合使用方式,实现了铸件的顺序凝固,满足了轴承座铸钢件的技术要求,上半母模和下半母模采用型板和钢结构加固,有效防止了木模变形,保证了铸钢件尺寸精度,增加了母模使用寿命,使

用砂芯芯骨退让性材料缠绕装置,提高了生产效率。

附图说明

30.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

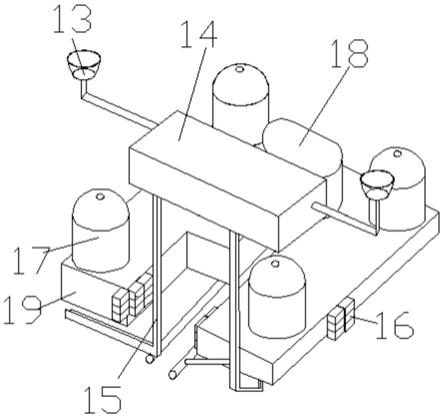

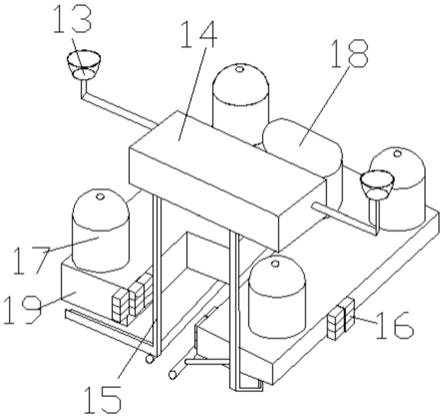

31.图1是根据本发明实施例的一种大缸径船用低速柴油机轴承座铸钢件的铸造方法的整体示意图;

32.图2是根据本发明实施例的一种大缸径船用低速柴油机轴承座铸钢件的铸造方法的俯视示意图;

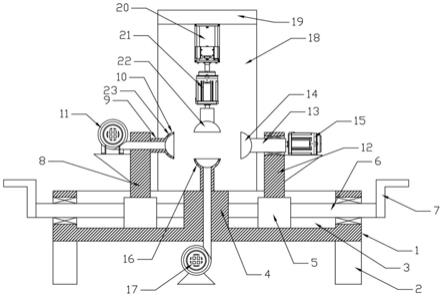

33.图3是根据本发明实施例的一种大缸径船用低速柴油机轴承座铸钢件的铸造方法的芯盒的示意图;

34.图4是根据本发明实施例的一种大缸径船用低速柴油机轴承座铸钢件的铸造方法的u型底座示意图;

35.图5是根据本发明实施例的一种大缸径船用低速柴油机轴承座铸钢件的铸造方法的旋转机构和夹紧机构示意图;

36.图6是根据本发明实施例的一种大缸径船用低速柴油机轴承座铸钢件的铸造方法的下半母模示意图;

37.图7是根据本发明实施例的一种大缸径船用低速柴油机轴承座铸钢件的铸造方法的上半母模示意图;

38.图8是根据本发明实施例的一种大缸径船用低速柴油机轴承座铸钢件的铸造方法的检测板示意图。

39.附图标记:

40.1、上半母模;2、下半母模;3、型板;4、钢结构;5、定位销;6、下半芯盒;7、上半芯盒;8、天窗;9、刮板;10、砂芯;11、钢管;12、退让性材料;13、浇口杯;14、混合腔;15、浇注管;16、冷铁;17、暗冒口; 18、明冒口;19、铸件;20、u型底座;21、轴承;22、l型支架;23、电机;24、连接轴;25、副轴承;26、副连接轴;27、连接条;28、副l型支架;29、第二副轴承;30、夹杆;31、支板;32、螺杆。

具体实施方式

41.下面,结合附图以及具体实施方式,对发明做出进一步的描述:

42.为了能够更清楚地理解本发明的上述目的、特征和优点,下面结合附图和实施例对本发明做进一步说明。需要说明的是,在不冲突的情况下,本技术的实施例及实施例中的特征可以相互组合。

43.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是,本发明还可以采用不同于在此描述的其他方式来实施,因此,本发明并不限于下面公开说明书的具体实施例的限制。

44.实施例一:

45.请参阅图1

‑

8,根据本发明实施例的一种大缸径船用低速柴油机轴承座铸钢件的铸造方法,包括以下步骤:母模制作、混砂、制芯、造型、刷涂料、合箱、冶炼、合炉浇注、清砂、热处理和喷涂隔热保温涂料:

46.步骤一:母模制作;母模制作步骤中,以螺栓孔中心分型制作上半母模1和下半母模2,所述上半母模1和所述下半母模2分别固定在型板3 上,所述型板3固定在钢结构4上,所述型板3的四角边缘处均设置与有定位销5,以用于制作的上下铸型合箱定位;

47.母模制作步骤中,贯穿螺栓孔芯盒分两半制作,下半芯盒6做成整体,上半芯盒7顶面开设有天窗8,上下两半芯盒用台阶止口定位;上半芯盒7 顶面的所述天窗8可以舂砂,增加芯砂的紧实度,所述天窗8的圆弧使用刮板9修出;

48.步骤二:混砂;

49.步骤三:制芯;制芯步骤中,砂芯10芯骨使用钢管11,紧贴所述钢管11外壁,沿轴向对称放两根空心软管,用于所述砂芯10排气;

50.在所述钢管11外壁缠绕退让性材料12;

51.砂芯10使用铬铁矿砂;

52.步骤四:造型时,采用底部注入式浇注系统,所述的浇注系统设有多个浇口杯13,所述浇口杯13与混合腔14连通,所述混合腔14底端设有浇注管15连通;

53.按铸造工艺要求放置连体试棒、冷铁16、暗冒口17、明冒口18和出气孔成型钢管,用陶管做浇道;为防止铸件粘砂,在铸型圆角与冒口根部热节部位使用铬铁矿砂型砂,其余使用石英砂型砂,所有型砂在可使用时间内使用振实台震实或用木棒捣实;达到脱模时间后,翻转铸型,吊出所述上半母模1和所述下半母模2;

54.步骤五:刷涂料、合箱;

55.步骤六:冶炼,熔炼过程中吹惰性气体并喂丝;

56.步骤七:合炉浇注;

57.步骤八:清砂、热处理及后处理,合炉浇注步骤中,多包钢水分别从多个所述浇口杯13浇入,在所述混合腔14混合后经所述浇注管15进入所述铸件19,通过以上步骤得到大缸径船用低速柴油机轴承座;

58.步骤九:在轴承座出模后,所述轴承座表面喷涂隔热保温涂料。

59.实施例二:

60.请参阅图1、2、3、6、7和8,混砂步骤中,原砂为石英砂和铬铁矿砂,粘接剂为碱酚醛树脂,固化剂为有机酯;其中碱酚醛树脂加入量占原砂质量的1.4

‑

1.8%,有机酯加入量占碱酚醛树脂加入质量的20

‑

30%,在冶炼步骤中熔液采用电弧炉熔炼,炉料的重量百分配比为:废钢60

‑

75%,浇冒口回炉料33

‑

45%,出钢的温度为:1550

‑

1600℃,冶炼步骤中采用吹氩喂丝的方式调节熔液的成分:吹氩的压力为:0.1

‑

0.12mpa,吹氩的时间为5

‑

10 分钟,喂丝中的铝丝和钢水的重量比为1:1850,在热处理步骤中,热处理采用正火和回火热处理方式,正火温度850

‑

900℃,保温时间8小时,出炉空冷;回火温度550

‑

600℃,保温时间8小时,所述砂芯10表面与浇注系统内的散砂,涂刷醇基防渗透铬铁矿粉涂料二遍,烧干,下芯时,将所述砂芯10的排气软管引至铸型外,在分型面放置泥条,上下铸型按四角定位销对正合箱,合箱后,向铸型型腔吹热风烘烤5

‑

8小时,使型腔在 120

±

30℃范围的热态下浇注。

61.实施例三:

62.请参阅图4

‑

5,在制芯步骤中,所述钢管11支撑于两个u型底座20上,所述u型底座20内侧均通过支架安装有数量为三个的轴承21,每个所述 u型底座20内侧的所述支架设置有三个,所述钢管11设置在相邻的所述轴承21上,其中一个所述u型底座20上设有旋转机构,所述旋转机构包括固定在其中一个所述u型底座20外壁上的l型支架22,所述l型支架 22上固定设有电机23,所述电机23的输出端上固定设有连接轴24,所述 l型支架22上通过副轴承25连接有副连接轴26,所述副连接轴26和所述连接轴24之间设置有连接条27,另一个所述u型底座20上设有夹紧机构,所述夹紧机构包括固定另一个所述u型底座20上的副l型支架28,所述副l型支架28一侧设有支板31,所述支板31上固定设有两个第二副轴承 29,所述第二副轴承29的内圈内壁中均固定设有夹杆30,所述副l型支架28和所述支板31之间通过螺杆32进行连接。

63.通过本发明的上述方案,有益效果:轴承21配对固定于两个u型底座20上,u型底座20放置在钢管11两端,通过该电机23带动连接轴24 进行旋转,因为连接轴24通过连接条27和副连接轴26进行连接,因此在转动时带动副连接轴26进行旋转,连接条27为市场常见的传送带,副轴承25的设计保证副连接轴26能够正反的转动,使其钢管11的一端抵在副连接轴26和连接轴24上,注意的是,副连接轴26和连接轴24上各自抵住一个钢管11,然后再旋转之前,通过夹紧机构进行相抵钢管11的另一端,因此在夹紧钢管11两端的状态下,使其钢管11旋转的稳定性更好,通过钢管11旋转时,退让性材料按一定方向缠绕在芯骨上,需要注意的是,该设计后可以一次性加工两个钢管11,且注意的是,在每个u型底座20可以设计超过三个轴承21,因此可一次性带动更多的钢管11进行旋转,但是这样设计,则需要增加相对应的副连接轴26,而连接条27则会同时带动多个副连接轴26一起运动;

64.副l型支架28和支板31之间通过螺杆32进行连接,因此便于拆卸支板31,使其支板31上的支板31与钢管的另一端相抵,最终通过支板31 进行固定,因此该设计相抵夹紧效果好,且同时多根钢管一起进行缠绕工作。

65.然后通过钢管11旋转时,退让性材料按一定方向缠绕在芯骨上。

66.为了方便理解本发明的上述技术方案,以下就本发明在实际过程中的工作原理或者操作方式进行详细说明:

67.在实际应用时,通过在浇注系统设置的汇流混合腔14,将多包钢水混合后再进入到浇注管内,确保了钢水化学成分、浇注温度的均匀性,优选的方案中,采用明、暗冒口与外冷铁结合使用方式,实现了铸件的顺序凝固,满足了轴承座铸钢件的技术要求,上半母模1和下半母模2模采用型板和钢结构加固,有效防止了木模变形,保证了铸钢件尺寸精度,增加了母模使用寿命,使用砂芯芯骨退让性材料缠绕装置,提高了生产效率。

68.注意的是,使用如图8所示的检测板检测两个贯穿螺栓孔砂芯10水平间距及垂直位置,以便于排气和控制铸件19贯穿螺栓孔铸造尺寸精度,注意的是,退让性材料12为退让性材料草绳。

69.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。