一种1cr15ni4mo3n基体表面涂镀复合修复工艺

技术领域

1.本发明涉及零部件再制造领域,具体是一种1cr15ni4mo3n基体表面涂镀复合修复工艺。

背景技术:

2.1cr15ni4mo3n是一种半奥氏体沉淀硬化不锈钢,力学性能:σb=1350~1520mpa,δ5≥15%,该材料具有高的横向力学性能,高强、高切、高塑性和低的应力集中敏感性等特点,主要用于大气和燃料中的承力零件和紧固件制造(见程宗辉,曹强,陈云鹏.1cr15ni4mo3n钢典型热处理故障分析及工艺优化[j].长沙航空职业技术学院学报,2015,15(2):41

‑

44.)。端轴颈零件是飞机上用于固定发动机的重要承力构件(见秦仁耀,张学军,于波,李永龙.飞机端轴颈的激光3d熔覆维修[j].航空维修与工程,2015,(9):125

‑

126),其端部圆柱表面电镀银处理,该表面与配合部位为静配合,镀银起到防接触腐蚀和防粘接的作用。使用过程中,飞机振动会导致端轴颈配合部位银层及基体磨损,不满足配合间隙要求。

[0003]

专利201611026953.0《激光熔覆沉淀硬化不锈钢耐磨耐蚀涂层的制备方法与应用》中,提到了一种在1cr15ni4mo3n基体表面制备耐磨耐蚀涂层的方法,用于修复基体表面划伤,改善表面耐磨和耐蚀性能。而对于1cr15ni4mo3n钢轴型件工作表面0.2mm以下的尺寸磨损,激光熔覆技术却有其局限性,一是激光熔覆技术适合局部凹坑或划伤的损伤修复,但对于圆柱周向大面积磨损有一定难度,二是激光熔覆技术需要熔化基体,会产生haz(热影响)区,haz区的强度会有所降低,这在承受较大应力的圆柱工作表面很可能是疲劳裂纹的起源。因此,需找到一种合适的表面复合修复技术,恢复零件尺寸并恢复镀银层,减少此类零件的报废。

技术实现要素:

[0004]

为了解决上述问题,本发明提出一种1cr15ni4mo3n基体表面涂镀复合修复工艺。

[0005]

一种1cr15ni4mo3n基体表面涂镀复合修复工艺,其具体步骤如下:

[0006]

s1、表面加工:通过磨削的方式对端轴颈零件圆柱体装配表面进行处理,去除磨损划痕,均匀降低装配表面的尺寸从而保证装配表面的同轴度;

[0007]

s2、消除应力:磨削加工结束,在热处理炉中进行消除应力处理;

[0008]

s3、除油清洗:零件消除应力结束,使用棉布、纱布或表面处理擦布蘸取丙酮对待喷涂部位进行清洗,直至彻底去除表面油污;

[0009]

s4、表面喷砂:对零件圆柱体装配表面进行喷砂处理;

[0010]

s5、喷涂:采用超音速火焰喷涂316l不锈钢粉末,在喷涂过程中,监控零件基体温度不高于110℃,喷涂时保证单边0.05mm的余量便于涂层后续磨削;

[0011]

s6、磨削:喷涂后的零件通过磨削保证零件尺寸和表面粗糙度,涂层磨削使用碳化硅砂轮;

[0012]

s7、检验:当零件加工完成后,按零件图纸对尺寸和表面粗糙度进行检验,满足图纸要求;

[0013]

s8、消除应力:检验合格后的零件在热处理炉中采用190℃

±

10℃/t>4h进行消除应力处理;

[0014]

s9、探伤检查:荧光探伤零件涂层表面无裂纹显示;

[0015]

s10、电镀银:对修复零件表面预镀镍、镀铜打底,随后电镀银处理3μm~6μm;

[0016]

s11、装配验证:将端轴颈装机验证尺寸配合,应满足工艺要求。

[0017]

所述的步骤s1为防止零件的总体强度受较大影响,磨削表面尺寸去除不超过0.2mm。

[0018]

所述的步骤s2的热处理炉采用190℃

±

10℃/t>4h进行消除应力处理。

[0019]

所述的步骤s4的喷砂选用的喷砂工艺为:白刚玉砂54目~60目、压缩空气压力0.45mpa~0.55mpa,喷砂距离150mm~200mm。

[0020]

所述的步骤s5在喷涂完成后,对涂层外观进行检查,涂层表面均匀、连续,无片状剥落、散裂、碎屑、气泡和可见裂纹,喷涂修复最大尺寸0.5mm。

[0021]

本发明的有益效果是:通过超音速火焰喷涂316l不锈钢粉末和316l不锈钢喷涂层表面电镀银层复合工艺方法,能够实现飞机端轴颈超高强度钢基体表面磨损尺寸超差故障的修复,能够有效减少对超高强度钢表面的热影响,防止后期扩展为疲劳损伤,同时恢复了零件修复后配合零件防粘接功能。

附图说明

[0022]

下面结合附图和实施例对本发明进一步说明。

[0023]

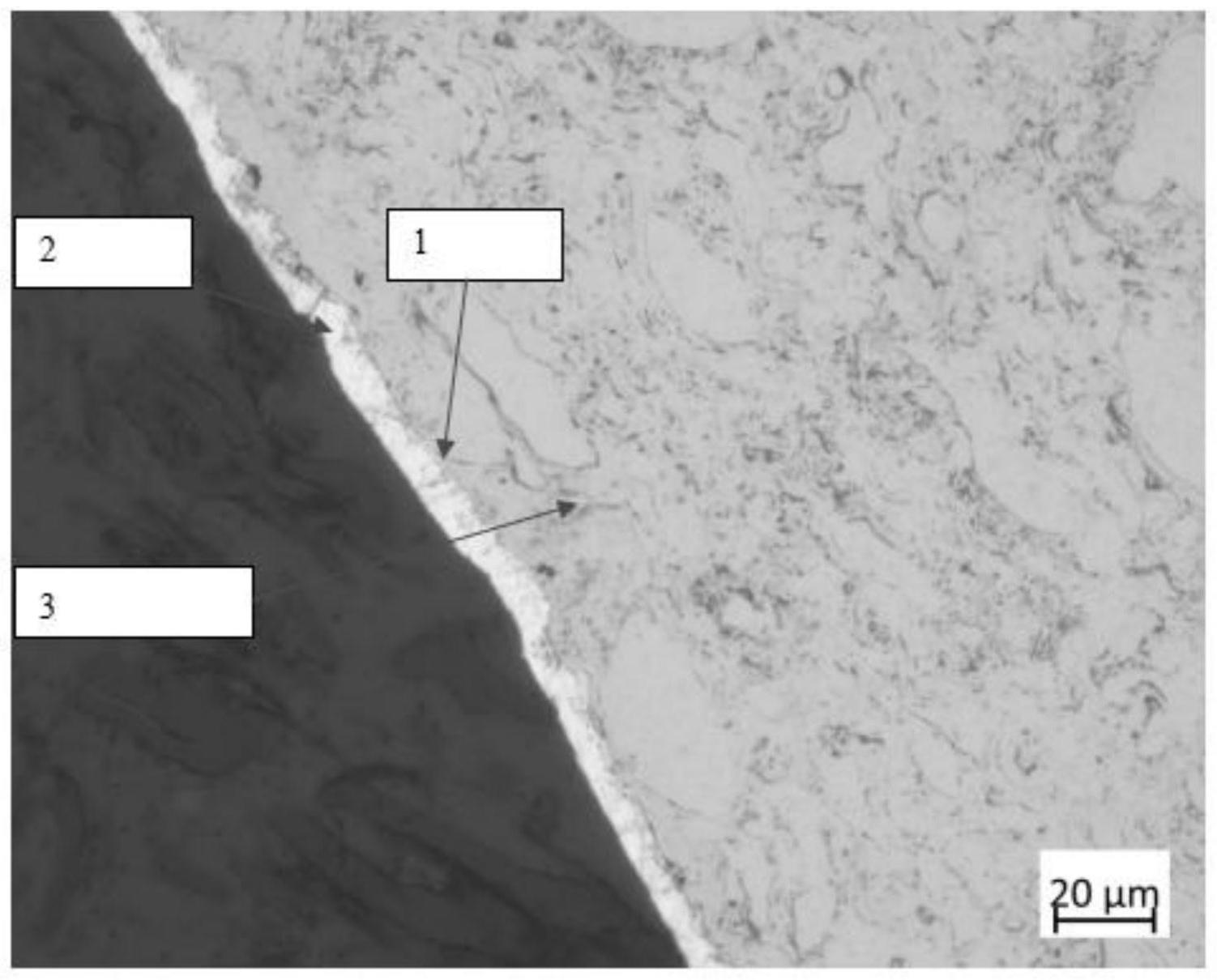

图1为本发明的超音速火焰喷涂316l不锈钢粉末和涂层表面电镀银复合涂镀层金相组织分层结构示意图;

[0024]

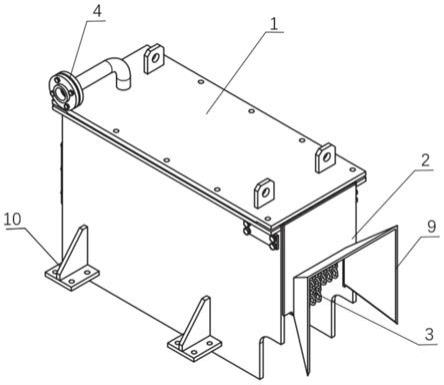

图2为本发明的修复工艺流程示意图。

具体实施方式

[0025]

为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面对本发明进一步阐述。

[0026]

如图1和图2所示,一种1cr15ni4mo3n基体表面涂镀复合修复工艺,其具体步骤如下:

[0027]

s1、表面加工:通过磨削的方式对端轴颈零件圆柱体装配表面进行处理,去除磨损划痕,均匀降低装配表面的尺寸从而保证装配表面的同轴度;

[0028]

s2、消除应力:磨削加工结束,在热处理炉中进行消除应力处理;

[0029]

s3、除油清洗:零件消除应力结束,使用棉布、纱布或表面处理擦布蘸取丙酮对待喷涂部位进行清洗,直至彻底去除表面油污;

[0030]

s4、表面喷砂:对零件圆柱体装配表面进行喷砂处理;

[0031]

s5、喷涂:采用超音速火焰喷涂316l不锈钢粉末,在喷涂过程中,监控零件基体温度不高于110℃,喷涂时保证单边0.05mm的余量便于涂层后续磨削;

[0032]

s6、磨削:喷涂后的零件通过磨削保证零件尺寸和表面粗糙度,涂层磨削使用碳化

硅砂轮;

[0033]

s7、检验:当零件加工完成后,按零件图纸对尺寸和表面粗糙度进行检验,满足图纸要求;

[0034]

s8、消除应力:检验合格后的零件在热处理炉中采用190℃

±

10℃/t>4h进行消除应力处理;

[0035]

s9、探伤检查:荧光探伤零件涂层表面无裂纹显示;

[0036]

s10、电镀银:对修复零件表面预镀镍、镀铜打底,随后电镀银处理3μm~6μm;

[0037]

s11、装配验证:将端轴颈装机验证尺寸配合,应满足工艺要求。

[0038]

本发明的目的是提供一种1cr15ni4mo3n基体零件表面超音速火焰喷涂316l不锈钢涂层后电镀银层复合修复技术,所要解决的是1cr15ni4mo3n超高强度钢材料,以端轴颈为例的静配合部位银层及基体磨损,导致不满足配合间隙要求的故障。

[0039]

如图1所示,图中附图标记1为打底层,附图标记2为镀银层,附图标记3为316l涂层。

[0040]

通过超音速火焰喷涂316l不锈钢粉末和316l不锈钢喷涂层表面电镀银层复合工艺方法,实现飞机端轴颈超高强度钢基体表面磨损尺寸超差故障的修复,有效减少对超高强度钢表面的热影响,防止后期扩展为疲劳损伤,同时恢复了零件修复后配合零件防粘接功能。

[0041]

316l不锈钢标准牌号为022cr17ni2mo2,主要含有cr、ni、mo元素,因此具有优异的耐蚀性,同时mo含量使得该钢种拥有优异的抗点蚀能力,可安全应用于含cl离子等卤素离子环境。

[0042]

采用该材料制成的粉末在市场上有成熟的产品,如metco公司的diamalloy1003型316l粉末,粉末采用超音速火焰喷涂工艺进行涂层制备。

[0043]

相比其他工艺,本发明提出的超音速火焰喷涂316l不锈钢粉末和316l不锈钢喷涂层表面电镀银层复合工艺方法,能够实现飞机端轴颈超高强度钢基体表面磨损尺寸超差故障的修复,能够有效减少对超高强度钢表面的热影响,防止后期扩展为疲劳损伤,同时恢复了零件修复后配合零件防粘接功能。

[0044]

所述的步骤s1为防止零件的总体强度受较大影响,磨削表面尺寸去除不超过0.2mm。

[0045]

所述的步骤s2的热处理炉采用190℃

±

10℃/t>4h进行消除应力处理。

[0046]

所述的步骤s4的喷砂选用的喷砂工艺为:白刚玉砂54目~60目、压缩空气压力0.45mpa~0.55mpa,喷砂距离150mm~200mm。

[0047]

所述的步骤s5在喷涂完成后,对涂层外观进行检查,涂层表面均匀、连续,无片状剥落、散裂、碎屑、气泡和可见裂纹,喷涂修复最大尺寸0.5mm。

[0048]

所述的喷涂为超音速火焰喷涂,超音速火焰喷涂技术具有极低气孔率、良好的结合强度,对基体的热影响极低,涂层可呈压应力状态,可制备厚涂层,并能实现喷涂成型,是较为理想的修复方法,图1为超音速火焰喷涂316l不锈钢粉末和316l不锈钢喷涂层表面电镀银层复合涂镀层金相组织,能够看出316l不锈钢涂层的组织致密,金相分析涂层孔隙率<1%。电镀沉积银层良好沉积于316l涂层,结合紧密,复合涂镀层可有效起到尺寸修复和防粘接、防接触腐蚀的作用。

[0049]

以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。