1.本发明涉及陶瓷材料烧结领域,尤其是涉及一种低温快烧陶瓷及其制备方法。

背景技术:

2.目前传统的陶瓷砖的烧成温度约为1200℃,烧成时间约为60min。烧成温度较高以及烧成时间较长,会导致碳排放量较高,不符合节能减排的要求。

3.为了降低碳排放量,低温快烧陶瓷成为目前研究的一个热点。陶瓷生产是一环扣一环的连续生产过程,某一个环节调整了,各个环节都要做相应的改变。

4.为了在实现低温快烧的同时,不降低产品品质,是业内需要实现的目标。

技术实现要素:

5.基于此,有必要提供一种可以解决上述问题的低温快烧陶瓷。

6.此外,还有必要提供一种上述低温快烧陶瓷的制备方法。

7.一种低温快烧陶瓷,按照质量份数,所述低温快烧陶瓷包括70份~75份的脊性料、23份~26份的塑性料以及2.6份~4份的助溶剂;

8.按照质量百分比,所述低温快烧陶瓷的化学组成包括17.8%~18.5%的al2o3、68.5%~69.5%的sio2、0.4%~0.6%的cao、0.95%~1.05%的mgo、3.4%~3.6%的k2o、1.85%~1.95%的na2o以及3.5%~4%的烧失。

9.一种上述的低温快烧陶瓷的制备方法,包括如下步骤:

10.按照质量份数,以70份~75份的脊性料、23份~26份的塑性料以及2.6份~4份的助溶剂为原料,制得坯体;

11.将所述坯体置于窑炉内,所述窑炉包括依次连接的预热段、第一氧化段、第二氧化段、烧成段和冷却段,所述坯体依次经过所述预热段、所述第一氧化段和所述第二氧化段、所述烧成段和所述冷却段,得到所需要的低温快烧陶瓷,按照质量百分比,所述低温快烧陶瓷的化学组成包括17.8%~18.5%的al2o3、68.5%~69.5%的sio2、0.4%~0.6%的cao、0.95%~1.05%的mgo、3.4%~3.6%的k2o、1.85%~1.95%的na2o以及3.5%~4%的烧失。

12.传统的陶瓷的化学组成中,氧化铝含量偏高,从而提高了烧成的温度并且还使得烧失量偏大。本发明的低温快烧陶瓷的化学组成降低了氧化铝的含量,但是随着氧化铝含量的降低,使得烧成过程容易变形,因此,本发明的低温快烧陶瓷还引入高钾钠,引入高钾钠起到降低配方温度的效果,同时为了避免钾钠过高,膨胀系数大,与釉在平整度方面难以配合,这种低温快烧陶瓷还引入氧化镁配合钾钠降温。

13.这种低温快烧陶瓷通过降低氧化铝的含量,引入高钾钠起到降低配方温度的效果,同时为了避免钾钠过高,膨胀系数大,这种低温快烧陶瓷还引入氧化镁配合钾钠降温。结合说明书具体实施例部分的测试数据,这种低温快烧陶瓷通过降低氧化铝的含量以及高钾钠配合氧化镁,可以在实现低温快烧的同时,不降低产品品质。

附图说明

14.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

15.其中:

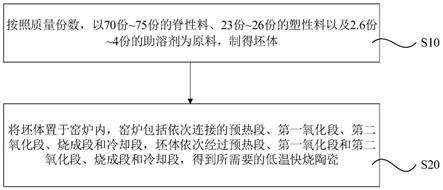

16.图1为一实施方式的低温快烧陶瓷的制备方法的流程图。

具体实施方式

17.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

18.本发明公开了一实施方式的低温快烧陶瓷,按照质量份数,低温快烧陶瓷包括70份~75份的脊性料、23份~26份的塑性料以及2.6份~4份的助溶剂。

19.按照质量百分比,低温快烧陶瓷的化学组成包括17.8%~18.5%的al2o3、68.5%~69.5%的sio2、0.4%~0.6%的cao、0.95%~1.05%的mgo、3.4%~3.6%的k2o、1.85%~1.95%的na2o以及3.5%~4%的烧失。

20.低温快烧陶瓷的化学组成是决定能否实现低温快烧的关键因素之一。

21.传统的陶瓷的化学组成中,氧化铝含量偏高,从而提高了烧成的温度并且还使得烧失量偏大。本发明的低温快烧陶瓷的化学组成降低了氧化铝的含量,但是随着氧化铝含量的降低,使得烧成过程容易变形,因此,本发明的低温快烧陶瓷还引入高钾钠,引入高钾钠起到降低配方温度的效果,同时为了避免钾钠过高,膨胀系数大,与釉在平整度方面难以配合,这种低温快烧陶瓷还引入氧化镁配合钾钠降温。

22.这种低温快烧陶瓷通过降低氧化铝的含量,引入高钾钠起到降低配方温度的效果,同时为了避免钾钠过高,膨胀系数大,这种低温快烧陶瓷还引入氧化镁配合钾钠降温。结合说明书具体实施例部分的测试数据,这种低温快烧陶瓷通过降低氧化铝的含量以及高钾钠配合氧化镁,可以在实现低温快烧的同时,不降低产品品质。

23.优选的,本实施方式中,23份~26份的塑性料为0.6份~1.5份的7#白泥、3份~4份的高白泥、5份~6份的长湘泥、5份~6份的6#高铝、6.5份~7.5份的张高铝以及1.6份~2.5份的强塑土。

24.为了追求低温快烧,塑性料要控制其中泥料加入量,所以泥料要求氧化好,强度相对高且易于解胶。本实施方式中选择7#白泥、高白泥和长湘泥作为泥料,配制的得到的浆料流动性好,以原矿为主,容重较高。

25.优选的,本实施方式中,70份~75份的脊性料为4.5份~5.5份的钾钠砂、13份~14份的中温砂、8.5份~9.5份的8#中温砂、29份~33份的月山砂、8.5份~9.5份的高温砂以及4份~5份的抛光泥。

26.为了追求低温快烧,脊性料钾钠砂料优先选用中、低温砂。

27.优选的,本实施方式中,2.6份~4份的助溶剂为2份~3份的镁质泥和0.6份~1.5

份的烧滑石。

28.通过镁质泥,在低温快烧陶瓷中引入了氧化镁。

29.在一个特别优选的实施例中,低温快烧陶瓷包括5份的钾钠砂、13.5份的中温砂、9份的8#中温砂、31份的月山砂、9份的高温砂、4.5份的抛光泥、1份的7#白泥、3.5份的高白泥、5.5份的长湘泥、5.5份的6#高铝、7份的张高铝、2份的强塑土、2.5份的镁质泥和1份的烧滑石。

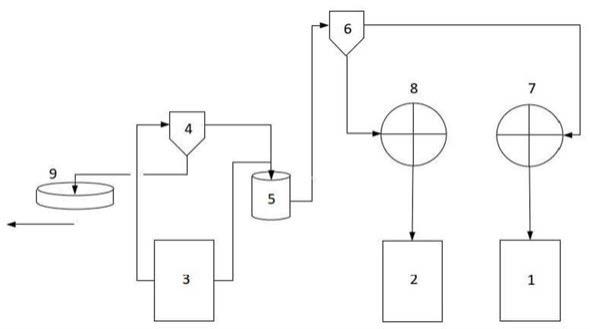

30.结合图1,本发明还公开了一实施方式的低温快烧陶瓷的制备方法,包括如下步骤:

31.s10、按照质量份数,以70份~75份的脊性料、23份~26份的塑性料以及2.6份~4份的助溶剂为原料,制得坯体。

32.以70份~75份的脊性料、23份~26份的塑性料以及2.6份~4份的助溶剂为原料,制得坯体的操作可以参考本领域常规选择。

33.一般来说,现将原料混合后球磨,配制成浆料后倒入模具中,压制成坯体。

34.本实施方式中,球磨后的原料需要过250目筛余1%,选择细度为1.4%~1.6%的原料粉末。

35.这样的选择,首先解决了原料车间浆粉料加工产能不足的问题,其次避免了因配方氧化好收缩大的问题,第三达到了节能降耗的目的。

36.本实施方式中,由于坯料氧化相对一般配方要好,增加成型压力不必担心产生黑心问题,压力提高后,首先弥补生坯强度不足问题,其次,弥补模具尺寸偏小问题,第三,增加成型压力有助于提高抗折强度。

37.s20、将坯体置于窑炉内,窑炉包括依次连接的预热段、第一氧化段、第二氧化段、烧成段和冷却段,坯体依次经过预热段、第一氧化段和第二氧化段、烧成段和冷却段,得到所需要的低温快烧陶瓷。

38.按照质量百分比,低温快烧陶瓷的化学组成包括17.8%~18.5%的al2o3、68.5%~69.5%的sio2、0.4%~0.6%的cao、0.95%~1.05%的mgo、3.4%~3.6%的k2o、1.85%~1.95%的na2o以及3.5%~4%的烧失。

39.优选的,坯体在预热段的停留时间为8min~12min,坯体在第一氧化段的停留为6min~8min,坯体在第二氧化段的停留为6min~8min,坯体在烧成段的停留时间为7min~9min。

40.更优选的,预热段的表温为890℃~1020℃,预热段的底温为990℃~1070℃。

41.更优选的,第一氧化段的表温为未点火,第一氧化段的底温为1010℃~1060℃。

42.更优选的,第二氧化段的表温为1060℃~1145℃,第二氧化段的底温为1060℃~1160℃。

43.更优选的,烧成段的表温为1160℃~1180℃,烧成段的底温为1160℃~1189℃。

44.为了达到低温快烧的目的,除了配方之外,具体的烧成条件也是关键之一,烧成时间短了,势必影响坯料的氧化,产品的吸水和致密度的均匀性等,控制不好,容易产生脆裂、反弹、针孔等一系列缺陷。所以低温快烧烧成曲线有别于一般烧成曲线,要求中前温拉高前移,高温区适当降低缩短,从而达到改善氧化和砖形的目的。

45.特别的,按照坯体的移动方向,预热段的表温逐渐升高,预热段的底温先升高后降

低。这样的温度设置,可以使得坯体充分预热。

46.特别的,按照坯体的移动方向,第一氧化段的底温逐渐升高,第二氧化段的表温逐渐升高,第二氧化段的底温逐渐升高,烧成段的表温保持在一恒定值不变,烧成段的底温保持在一恒定值不变。这样的温度设置,一方面让坯体的温度均匀上升,还可以使得氧化更为充分。

47.以下为具体实施例。

48.实施例1

49.按照质量份数,5份的钾钠砂、13.5份的中温砂、9份的8#中温砂、31份的月山砂、9份的高温砂、4.5份的抛光泥、1份的7#白泥、3.5份的高白泥、5.5份的长湘泥、5.5份的6#高铝、7份的张高铝、2份的强塑土、2.5份的镁质泥和1份的烧滑石混合后球磨,过250目筛余1%,选择细度为1.4%~1.6%的原料粉末。

50.将原料粉末配制成浆料后倒入模具中,压制成陶瓷砖坯体,陶瓷砖坯体的尺寸为300mm

×

600mm

×

9mm。

51.将陶瓷砖坯体置于窑炉内,窑炉包括依次连接的预热段、第一氧化段、第二氧化段、烧成段和冷却段,坯体依次经过预热段、第一氧化段和第二氧化段、烧成段和冷却段,得到所需要的低温快烧陶瓷砖。

52.其中,坯体在预热段的停留时间为10min,且按照坯体的移动方向,预热段的表温自890℃升高至1020℃,预热段的底温自990℃升高至1070℃接着降低至1020℃。

53.坯体在第一氧化段的停留时间为7min,且按照坯体的移动方向,第一氧化段的表温为未点火,第一氧化段的底温自1010℃升高至1060℃。

54.坯体在第二氧化段的停留为7min,且按照坯体的移动方向,第二氧化段的表温自1060℃升高至1145℃,第二氧化段的底温自1060℃升高至1160℃。

55.坯体在烧成段的停留时间为8min,烧成段的表温保持1180℃不变,烧成段的底温保持1189℃不变。

56.实施例2

57.与实施例1的区别如下,其他条件都不变。

58.坯体在预热段的停留时间为10min,预热段的表温为890℃~1020℃,预热段的底温为990℃~1070℃,且按照坯体的移动方向,预热段的表温自890℃升高至1020℃,预热段的底温自990℃升高至1020℃。

59.对比例1

60.与实施例1的区别在于,取消了原料中的镁质泥。

61.测试例1

62.对实施例1、2和对比例1制得的低温快烧陶瓷砖进行材料性能表征,得到下表1。

63.表1:三种低温快烧陶瓷砖的性能数据

[0064] 实施例1实施例2测试例1莫氏硬度6.86.66.2断裂模数48.2147.2640.12

[0065]

从表1可以看出,实施例1制得的低温快烧陶瓷砖的各项性能均不低于传统陶瓷砖,并且实施例1制得的低温快烧陶瓷砖的性能相对最佳。

[0066]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对申请专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。