1.本发明属于生产制造技术领域,具体涉及一种规则焊缝制作方法。

背景技术:

2.对于一些需要100%超探的焊缝,我们通常情况下需要在待焊部位正面焊接,然后在待焊部位反面用碳弧气刨清根、砂轮机打磨,然后焊接。这种传统的制作方法效率太低、对操作工人的技能要求很高,工作强度很大,而且产品质量得不到保证。

3.对于一些需要100%超探的焊缝,我们通常情况下需要在待焊部位正面焊接,然后在待焊部位反面用碳弧气刨清根、砂轮机打磨,然后焊接。这种做法的好处是,通过碳弧气刨可以将根部有缺陷的焊缝刨掉,保证焊缝无缺陷。

4.但这种做法也同样有缺点。首先,碳弧气刨是纯手工操作,对操作工的技能要求很高,如果操作误差,有可能造成焊缝根部的缺陷没有完全清除,最后造成焊缝探伤无法通过;其次,碳弧气刨出来的焊缝,坡口呈锯齿状,是无规则形状的,而且碳弧气刨后,焊缝表面有一层碳,必须对碳弧气刨后的焊缝用砂轮机进行打磨,增加了工人的工作量;再次,由于碳弧气刨后的坡口是不规则的形状,所以,碳弧气刨后的坡口一般用手工焊进行焊接。

技术实现要素:

5.本发明所要解决的技术问题是克服现有技术的不足,提供一种规则焊缝制作方法,通过机床加工的方式清根,提高生产效率及焊缝的合格率,减少劳动强度。

6.本发明提供一种规则焊缝制作方法,采用机床清根坡口的方式,先焊接基柱的3道环焊缝的内侧焊缝,待内侧焊缝焊接完成后,将基柱放置立车,通过立车来车3道环焊缝的根部,将根部的焊缝清除,清根部位呈规则形状,车掉部分厚度为5mm,然后在外侧焊缝进行焊接。

7.作为本发明的进一步技术方案,清根部位呈金属色。

8.进一步的,3道环焊缝为法兰与围板间的第一环焊缝,围板和锥板之间的第二环焊缝,锥板和下围板之间的第三环焊缝。

9.更进一步的,第一环焊缝先焊接内侧焊缝,外侧焊缝通过立车加工;第二环焊缝的内侧焊缝由环板/围板和锥板拼接构成,采用焊接方式,外侧焊缝由围板和锥板拼接而成,采用立车加工方式;第三环焊缝的内侧焊缝由踏步板/锥板和下围板拼接构成,采用焊接方式,外侧焊缝由锥板和下围板拼接而成,采用立车加工方式。

10.进一步的,在根部进行焊接采用自动焊焊接。

11.本发明的优点在于,1.清根部位呈金属色,便于检查,能有效的、完全的清除焊缝的根部缺陷;2.清根部位是规则的形状,可以采用自动焊焊接;3.省时省力,减少工人的劳动强度,有效保证产品的合格率;

4.提高工作效率,在保证产品质量的前提下,大幅缩短产品的生产时间。

附图说明

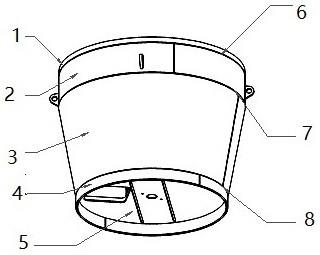

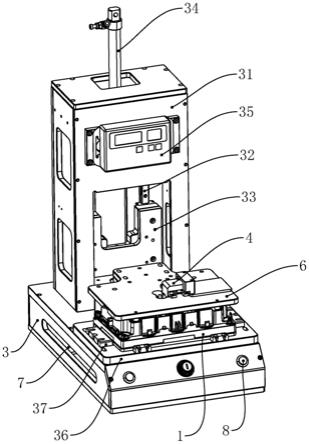

12.图1为本发明的基柱结构示意图;图2为本发明的第一环焊缝截面示意图;图3为本发明的第二环焊缝截面示意图;图4为本发明的第三环焊缝截面示意图。

具体实施方式

13.请参阅图1

‑

图4,本实施例提供一种规则焊缝制作方法,采用机床清根坡口的方式,先焊接基柱的3道环焊缝的内侧焊缝,待内侧焊缝焊接完成后,将基柱放置立车,通过立车来车3道环焊缝的根部,将根部的焊缝清除,清根部位呈规则形状,车掉部分厚度为5mm,然后在外侧焊缝进行焊接。

14.基柱上口直径3米,下口直径2.3米,高2.3米,整体呈圆锥形,基柱上有3道环焊缝,每道均需要100%超探,清根部位呈金属色。

15.3道环焊缝为法兰1与围板2间的第一环焊缝6,围板2和锥板3之间的第二环焊缝7,锥板3和下围板5之间的第三环焊缝8。

16.第一环焊缝6先焊接内侧焊缝6

‑

1,外侧焊缝6

‑

2通过立车加工;第二环焊缝7的内侧焊缝7

‑

1由环板9/围板2和锥板3拼接构成,采用焊接方式,外侧焊缝7

‑

2由围板2和锥板3拼接而成,采用立车加工方式。

17.第三环焊缝8的内侧焊缝8

‑

1由踏步板4/锥板3和下围板5拼接构成,采用焊接方式,外侧焊缝8

‑

2由锥板3和下围板5拼接而成,采用立车加工方式。

18.在根部进行焊接采用自动焊焊接。

19.与碳弧气刨清根坡口相比,用机床清根坡口,清根部位呈金属色,很亮,焊缝根部有什么缺陷一眼就能看出来,这样就能有效的、完全的清除焊缝的根部缺陷;而用碳弧气刨清根坡口,清根部位呈黑色,缺陷不易发现。

20.用机床清根坡口,清根部位是规则的形状,可以用自动焊来替代手工焊;而用碳弧气刨清根坡口,坡口呈不规则的锯齿状,由于坡口呈不规则形状,所以无法用自动焊焊接。

21.用碳弧气刨清根后,坡口表面有一层碳,必须用砂轮机进行打磨,耗时耗力,增加工人的劳动强度,而且合格率无法保证。

22.工作效率得到了大幅度提升,传统的用手工碳弧气刨清根,清根后打磨,费时费力;采用机床机加清根,可以大幅度提升效率,并能保证产品质量。传统的用手工碳弧气刨清根,清根后打磨,一般一个基柱得要2天时间才能制作好;但改为用机床机加清根,那么一般一个基柱2小时就能制作完毕,而且还能保证产品质量。

23.以上显示和描述了本发明的基本原理、主要特征和优点。本领域的技术人员应该了解,本发明不受上述具体实施例的限制,上述具体实施例和说明书中的描述只是为了进一步说明本发明的原理,在不脱离本发明精神范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护的范围由权利要求书及其等效物界定。

技术特征:

1.一种规则焊缝制作方法,其特征在于,采用机床清根坡口的方式,先焊接基柱的3道环焊缝的内侧焊缝,待内侧焊缝焊接完成后,将基柱放置立车,通过立车来车3道环焊缝的根部,将根部的焊缝清除,清根部位呈规则形状,车掉部分厚度为5mm,然后在外侧焊缝进行焊接。2.根据权利要求1所述的规则焊缝制作方法,其特征在于,所述清根部位呈金属色。3.根据权利要求1所述的规则焊缝制作方法,其特征在于,所述3道环焊缝为法兰与围板间的第一环焊缝,围板和锥板之间的第二环焊缝,锥板和下围板之间的第三环焊缝。4.根据权利要求3所述的规则焊缝制作方法,其特征在于,所述第一环焊缝先焊接内侧焊缝,外侧焊缝通过立车加工;所述第二环焊缝的内侧焊缝由环板/围板和锥板拼接构成,采用焊接方式,外侧缝由围板和锥板拼接而成,采用立车加工方式;所述第三环焊缝的内侧焊缝由踏步板/锥板和下围板拼接构成,采用焊接方式,外侧缝由锥板和下围板拼接而成,采用立车加工方式。5.根据权利要求1所述的规则焊缝制作方法,其特征在于,在根部进行焊接采用自动焊焊接。

技术总结

一种规则焊缝制作方法,采用机床清根坡口的方式,先焊接基柱的3道环焊缝的内侧焊缝,待内侧焊缝焊接完成后,将基柱放置立车,通过立车来车3道环焊缝的根部,将根部的焊缝清除,清根部位呈规则形状,车掉部分厚度为5mm,然后在外侧焊缝进行焊接。本方法处理的清根部位呈金属色,便于检查,能有效的、完全的清除焊缝的根部缺陷;清根部位为规则的形状,可以采用自动焊焊接;该方法省时省力,减少工人的劳动强度,有效保证产品的合格率;能提高工作效率,在保证产品质量的前提下,大幅缩短产品的生产时间。间。间。

技术研发人员:周荣鹏 何永 鲁军

受保护的技术使用者:南京中船绿洲机器有限公司

技术研发日:2021.08.20

技术公布日:2021/12/14

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。