1.本发明涉及凸缘轮毂的锻造方法,尤其是一种核电凸缘轮毂的自由锻锻造方法。

背景技术:

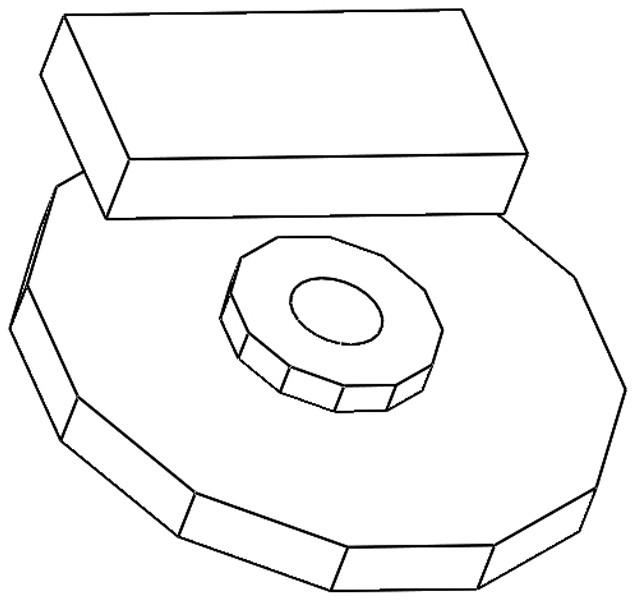

2.核电配件中需要一种凸缘轮毂,所述核电凸缘轮毂具有一个直径尺寸较大的底盘(大于等于2000mm),例如直径为2150mm的底盘,以及在底盘上表面具有一个高度较小(小于等于200mm)的凸缘即凸台,例如凸台高度为130mm,凸台直径为700mm,凸台中心还开设有通孔,例如通孔直径为420mm。现有的方案一的做法是锻造一个圆饼形成圆饼锻件,圆饼中间冲孔形成如图1所示的圆形带孔锻件,在此圆形带孔锻件基础上再进行切除加工将加工区域去除即形成最终图4所示的凸缘轮毂。这种方法中,起始锻件的重量较重,锻件重量达10964kg,而且加工区域较大,加工难度较大,材料浪费较多。现有的方案二的做法是制作一个如图2所示的圆环形漏盘模具,如图3所示,利用圆环形漏盘模具在圆形带孔锻件上进行压制,未被圆环形漏盘模具压到的地方即形成凸缘,因为不需要切除较多的材料,这种方案中的起始锻件的重量比方案一中较小,锻件重量为7333kg,虽然材料浪费较少但是需要制作一个专门的漏盘模具,而模具重量达到3600kg,模具制造成本较高,而且对于不同尺寸的凸缘轮毂,需要制作不同尺寸的圆环形漏盘模具,模具利用率较差。

技术实现要素:

3.本发明要解决的技术问题是:克服现有技术的不足,提供一种核电凸缘轮毂的自由锻锻造方法,制造成本较小且材料浪费较少。

4.本发明解决其技术问题所采用的技术方案是: 一种核电凸缘轮毂的自由锻锻造方法,包括压痕工序以及压制工序;所述压痕工序为:对柱形锻造件进行压痕工艺形成压痕锻造件;所述压制工序为:锻压机的上模安装长条形锻压件,所述长条形锻压件的锻压面为长方形,以压痕工艺中形成的压痕的外圈作为压制基准,压制基准外侧进行压制,压制基准内侧不进行压制;操作锻压机使长条形锻压件下降进行压制,使得被长条形锻压件压制的局部压痕锻造件向外扩延,利用操作机机械手将压痕锻造件转动一定角度,再次操作锻压机使长条形锻压件下降进行压制,直至操作机机械手将压痕锻造件转动一周或多周进而形成具有多边形凸台的多边形锻压件。

5.所述压痕工序前还包括如下工序:(1)下料工序:将钢锭进行锯床锯切下料并切除水口和冒口,形成初步坯料;(2)加热工序:对初步坯料进行加热工艺形成热坯料;(3)锻造工序:对热坯料进行锻造工艺形成初步锻造件;(4)冲制工序:对初步锻造件进行冲制工艺形成具有内孔的柱形锻造件。

6.所述加热工艺具体为:(1)加热前初步坯料在加热炉门口静置5小时,加热炉采用天然气加热炉,清炉后将初步坯料放入加热炉;首先,设定炉温为700℃,初步坯料进炉保温

3小时;经过1.5小时升温,炉温升到850℃,保温2小时;最后经2小时升温达到炉温1250℃,保温4小时,总加热时间12.5小时;初步坯料充分加热形成热坯料。

7.所述压痕工艺中,需先制作压痕圆环,所述压痕圆环包括外圆环;或者,所述压痕圆环包括外圆环、内圆环,所述外圆环与内圆环之间由多根圆环连接杆连接,相邻的圆环连接杆均形成相同的夹角。

8.所述压制工序后还包括滚圆工序:操作机机械手夹持立起夹具将多边形锻压件竖立,一边将锻压机的上模下压一边转动多边形锻压件将多边形锻压件的底盘的侧面滚圆即形成滚圆锻压件。

9.所述立起夹具包括第一夹持块、第二夹持块,所述第一夹持块的左侧、右侧分别具有第一延伸块、第二延伸块;第一延伸块上安装有可滑动及锁紧的第一滑块,第二延伸块上安装有可滑动及锁紧的第二滑块;第一连接杆一端安装第一弧形板,第一连接杆另一端与第一滑块固定连接;第二连接杆一端安装第二弧形板,第二连接杆另一端与第二滑块固定连接;第一弧形板、第二弧形板相对设置,第一弧形板、第二弧形板位于多边形凸台外侧;所述第一延伸块端部具有第一端部块,第一端部块具有第一螺纹孔,第一螺栓装入第一螺纹孔,第一螺栓端部可与第一连接杆接触;所述第二延伸块端部具有第二端部块,第二端部块具有第二螺纹孔,第二螺栓装入第二螺纹孔,第二螺栓端部可与第二连接杆接触。

10.所述第一夹持块的顶部安装有可拆卸的第三连接杆、可拆卸的第四连接杆,所述第三连接杆端部安装有可拆卸的第三弧形板,所述第四连接杆端部安装有可拆卸的第四弧形板,所述第三弧形板、第四弧形板相对设置,所述第三弧形板、第四弧形板可与多边形锻压件的内孔的孔壁面贴合。

11.本发明的有益效果是:采用本发明的锻造方法制造核电凸缘轮毂,不需要图2所示的圆环形漏盘模具,节省了较多的模具成本,而且下料重量与采用圆环形漏盘模具所需的下料重量相似,材料浪费较少。因此,采用本发明的锻造方法,不仅能制造出有凸缘的轮毂,而且节约了大量的原材料,降低了制造成本。

附图说明

12.下面结合附图和实施方式对本发明进一步说明。

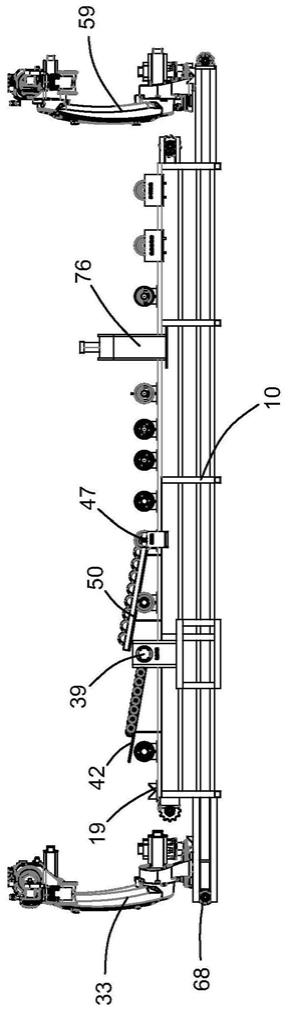

13.图1是现有技术中的圆形带孔锻件的结构示意图;图2是现有技术中的圆环形漏盘模具的结构示意图;图3是现有技术中的圆环形漏盘模具进行压制的结构示意图;图4是现有技术中的压制成形的凸缘轮毂的结构示意图;图5是本发明中的多边形锻压件的结构示意图;图6是本发明中的长条形锻压件进行压制的结构示意图;图7是本发明中的压痕圆环的实施方式一的结构示意图;图8是本发明中的压痕圆环的实施方式二的结构示意图;图9是本发明中的立起夹具的实施方式一的结构示意图;图10是本发明中的立起夹具的实施方式二的平放的结构示意图;图11是本发明中的立起夹具的实施方式二的竖立的结构示意图;其中:301、压痕圆环,302、外圆环,303、内圆环,304、圆环连接杆;

401、第一夹持块,402、第二夹持块,403、第一延伸块,404、第二延伸块,405、第一滑块,406、第二滑块,407、第一连接杆,408、第二连接杆,409、第一端部块,410、第一螺栓,411、第二端部块,412、第二螺栓,413、第三连接杆,414、第四连接杆;501、第一弧形板,502、第二弧形板,503、第三弧形板,504、第四弧形板。

具体实施方式

14.现在结合附图对本发明作进一步的说明。这些附图均为简化的示意图仅以示意方式说明本发明的基本结构,因此其仅显示与本发明有关的构成。

15.一种核电凸缘轮毂的自由锻锻造方法, 包括如下工序:(1)下料工序:将钢锭进行锯床锯切下料并切除水口和冒口,形成初步坯料;(2)加热工序:对初步坯料进行加热工艺形成热坯料。

16.所述加热工艺具体为:加热前初步坯料在加热炉门口静置5小时,加热炉采用天然气加热炉,清炉后将初步坯料放入加热炉;首先,设定炉温为700℃,初步坯料进炉保温3小时;经过1.5小时升温,炉温升到850℃,保温2小时;最后经2小时升温达到炉温1250℃,保温4小时,总加热时间12.5小时;初步坯料充分加热形成热坯料。

17.(3)锻造工序:对热坯料进行锻造工艺形成初步锻造件。所述锻造工艺具体为:将热坯料按照锻造比为2进行墩粗;再将热坯料按照锻造比为2进行拔长;再将热坯料按照锻造比为2进行墩粗;再将热坯料按照锻造比为1.7进行拔长;再将热坯料按照锻造比为3.1进行墩粗。

18.(4)冲制工序:对初步锻造件进行冲制工艺形成具有内孔的柱形锻造件。

19.(5)压痕工序:对柱形锻造件进行压痕工艺形成压痕锻造件。所述压痕工艺中,需先制作压痕圆环301,压痕圆环301的实施方式一,如图7所示,所述压痕圆环301包括外圆环302。外圆环302作为后续的压制基准,压制基准外侧进行压制,压制基准内侧不进行压制。压痕圆环301平放在柱形锻造件上表面,操作锻压机进行压制使得柱形锻造件表面形成外圆环302形状的压痕。

20.压痕圆环301的实施方式二,如图8所示,所述压痕圆环301包括外圆环302、内圆环303,所述外圆环302与内圆环303之间由多根圆环连接杆304连接,相邻的圆环连接杆304均形成相同的夹角。压痕工艺具体为:所述压痕圆环301的内圆环303的内壁圈对准柱形锻造件的内孔的孔圈,压痕圆环301平放在柱形锻造件上表面,操作锻压机进行压制使得柱形锻造件表面形成压痕圆环301形状的压痕。外圆环302作为后续的压制基准,压制基准外侧进行压制,压制基准内侧不进行压制。多根圆环连接杆304所形成的压痕可作为后续压痕锻造件进行转动时的参考线。

21.(6)压制工序:锻压机的上模安装长条形锻压件,所述长条形锻压件的锻压面为长方形,以压痕工艺中形成的压痕的外圈作为压制基准,压制基准外侧进行压制,压制基准内侧不进行压制;操作锻压机使长条形锻压件下降进行压制,使得被长条形锻压件压制的局部压痕锻造件向外扩延,如图6所示,利用操作机机械手将压痕锻造件转动一定角度,再次操作锻压机使长条形锻压件下降进行压制,直至操作机机械手将压痕锻造件转动一周或多周进而形成如图5所示的具有多边形凸台的多边形锻压件。

22.(7)滚圆工序:操作机机械手夹持立起夹具将多边形锻压件竖立,一边将锻压机的

上模下压一边转动多边形锻压件将多边形锻压件的底盘的侧面滚圆即形成滚圆锻压件。

23.如图9所示,立起夹具的实施方式一:所述立起夹具包括第一夹持块401、第二夹持块402。操作机机械手的两个机械臂分别连接第一夹持块401、第二夹持块402。

24.如图10、图11所示,立起夹具的实施方式二:所述立起夹具包括第一夹持块401、第二夹持块402。所述第一夹持块401的左侧、右侧分别具有第一延伸块403、第二延伸块404;第一延伸块403上安装有可滑动及锁紧的第一滑块405,第二延伸块404上安装有可滑动及锁紧的第二滑块406;第一连接杆407一端安装第一弧形板501,第一连接杆407另一端与第一滑块405固定连接;第二连接杆408一端安装第二弧形板502,第二连接杆408另一端与第二滑块406固定连接;第一弧形板501、第二弧形板502相对设置,第一弧形板501、第二弧形板502位于多边形凸台外侧;所述第一延伸块403端部具有第一端部块409,第一端部块409具有第一螺纹孔,第一螺栓410装入第一螺纹孔,第一螺栓410端部可与第一连接杆407接触;所述第二延伸块404端部具有第二端部块411,第二端部块411具有第二螺纹孔,第二螺栓412装入第二螺纹孔,第二螺栓412端部可与第二连接杆408接触。

25.所述第一夹持块401的顶部安装有可拆卸的第三连接杆413、可拆卸的第四连接杆414,所述第三连接杆413端部安装有可拆卸的第三弧形板503,所述第四连接杆414端部安装有可拆卸的第四弧形板504,所述第三弧形板503、第四弧形板504相对设置,所述第三弧形板503、第四弧形板504可与多边形锻压件的内孔的孔壁面贴合。

26.压制工序后,形成的多边形锻压件位于锻压机下模,利用外部的支撑柱,如图10所示,将多边形锻压件的局部移出锻压机下模,第三弧形板503、第四弧形板504从上方置于多边形锻压件的内孔,再调整第一弧形板501、第二弧形板502贴合于多边形凸台外侧,旋紧第一滑块405、第二滑块406、第一螺栓410、第二螺栓412。第一滑块405、第二滑块406、第一螺栓410、第二螺栓412上的端头均采用十字端头,仅用一根较长的钢管即可较远的进行旋紧操作。因多边形锻压件的重量较重,采用普通的立起夹具可能会造成多边形锻压件无法稳定的夹持,另外在滚圆时也容易使得内孔以及凸台的中心偏移,影响最终产品成型尺寸。如图11所示,操作机机械手的两个机械臂分别连接第一夹持块401、第二夹持块402,将整个多边形锻压件竖立。一方面,该立起夹具与多边形锻压件的接触面较广,夹持更加稳定,另外还可以有效的防止多边形锻压件的内孔以及凸台的中心过多的偏移。

27.采用本发明的锻造方法制造核电凸缘轮毂,不需要图2所示的圆环形漏盘模具,节省了较多的模具成本,而且下料重量与采用圆环形漏盘模具所需的下料重量相似,材料浪费较少。因此,采用本发明的锻造方法,不仅能制造出有凸缘的轮毂,而且节约了大量的原材料,降低了制造成本。

28.上述实施方式只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并加以实施,并不能以此限制本发明的保护范围,凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。