pcr仪温控模块、温控系统及其控制方法

技术领域

1.本发明涉及pcr(聚合酶链式反应)仪的温度控制技术领域,尤其是一种pcr仪温控模块、温控系统及其控制方法。

背景技术:

2.pcr仪又称为pcr基因扩增仪、pcr核酸扩增仪、聚合酶链反应核酸扩增仪,是对特定dna扩增的一种仪器设备,被广泛运用于医学、生物学实验室中,例如用于进行传染病的诊断以及亲子鉴定等。

3.pcr仪通常由控制模块、温控模块、光电模块、机械模块、电源模块和软件(控制与数据处理软件)等组成,其中温控模块对pcr仪的温度准确性和均一性,具有重要的意义。专利一种快速荧光定量检测仪(专利申请号:2020228424392)揭示了快速荧光定量检测仪中的温控模块,其包括设于pcr芯片底部的导热载片、设于导热载片底部的加热制冷片以及设于加热制冷片下方的散热装置。其中,散热装置包括设置在加热制冷片下方的通风管道以及设置在通风管道内的排风扇,所述通风管道两端开口并设有防尘网板,在排风扇的作用下实现管道内气体流通散热。但该散热装置升降温速度仍然无法满足当今快速检测的市场需求,且存在升降至目标温度时间长、温度均一性和温度准确性较差的问题,检测结果出报告时间较长,直接影响影响防疫、抗疫、控疫的响应速度。

技术实现要素:

4.本技术人针对上述现有pcr仪温控系统存在的上述缺点,提供一种结构合理的pcr仪温控模块、温控系统及其控制方法,快速、准确升降温,缩短检测周期,提高检测结果的准确度。

5.本发明所采用的技术方案如下:一种pcr仪温控模块,散热器相对的两侧分别设置至少一个散热风扇;散热器包括吸热板、若干导热管及若干散热鳞片;若干散热鳞片竖直布置在吸热板的底面上,相邻散热鳞片之间具有间隙;导热管具有相连的上横管部与下横管部,所述上横管部横跨在吸热板上,所述下横管部横穿在若干散热鳞片上。

6.作为上述技术方案的进一步改进:散热器两侧的散热风扇的吹风方向一致;散热鳞片与散热风扇正交。

7.若干导热管的上横管部聚集布置在吸热板中部区域,若干导热管的下横管部发散分布在散热鳞片长度方向的各个部位;吸热板顶面前部设置传热板,传热板覆盖在若干导热管上横管部的正上方,加热制冷器设置在传热板上;导热管为u型管,上横管部与下横管部通过弯管部相连,上横管部、下横管部与若干散热鳞片正交布置。

8.散热风扇通过支架固定在散热器上;支架为l型、具有竖直部与水平部,竖直部与散热器的侧面平行,竖直部板面上对应每个散热风扇分别开设贯通的散热孔,水平部朝远离散热器的方向向外翻出,散热风扇放置于水平部上。

9.吸热板为铜板;导热管为中空的铜管,管内注有导热液。

10.一种pcr仪温控系统,用于控制上述温控模块,中央处理器分别通过线路分别与协议接口、驱动器、传感器连接,驱动器通过线路与加热制冷器连接,加热制冷器、传感器设置在pcr仪的温控模块内。

11.一种pcr仪温控系统的控制方法,包括如下步骤,中央处理器接收预设温度t0、比例系数k

p

、积分系数k

i

、微分系数k

d

、及传感器采集的系统实时温度t

k

;根据温度偏差公式获得温度差异值e(k)=t

k

‑ꢀ

t0;根据系统控制模型获得增量值delta u(k)= k

p

(e(k)

‑

e(k

‑

1)) k

i

(e(k)) k

d

(e(k) e(k

‑

2)

‑

2(e(k

‑

1)));根据增量值给驱动器发出调节指令;驱动器根据调节指令驱动加热制冷器在相应的功率系数下工作,对温控模块的温度进行调节。

12.作为上述技术方案的进一步改进:比例系数k

p

的数值范围为200~600,积分系数k

i

的数值范围为100~300、微分系数k

d

的数值范围为0~20。

13.系统实时温度t

k

与预设温度t0差距较大时,加热制冷器的工作功率系数为1;系统实时温度t

k

接近预设温度t0时,加热制冷器的工作功率系数逐渐减小,使系统实时温度t

k

逐渐趋近于预设温度t0;系统实时温度t

k

达到预设温度t0温度后,加热制冷器的工作功率系数随着系统散热情况随机变化,加热制冷器的制冷量与散热量平衡。

14.中央处理器中对应不同预设温度t0值分别设置有阈值,当系统实时温度tk高于对应的阈值时,中央处理器发出强制指令,通过驱动器将加热制冷器的输出功率降为零;e(k

‑

1)、e(k

‑

2)初始值为0;预设温度t0、比例系数k

p

、积分系数k

i

、微分系数k

d

从协议接口输入,由协议接口传输至中央处理器;中央处理器接收到预设温度t0后,对系统的预设温度数值进行更新,并将接收成功指令返回至协议接口。

15.本发明的有益效果如下:(1)温控模块由散热器(传热元件传热)与散热风扇(空气流吸热)一起工作进行散热,散热器直接与加热制冷器接触将热量快速传导出来,散热风扇提供的空气流快速将散热器内传出的热量快速吸收,再快速排出,使得热量被迅速排出,实现瞬间散热,散热速度更快速,而且空气流吸热能力强,散热量更大,使得温控模块得以快速达到目标温度,有利于缩短检测周期。

16.(2)加热制冷器位于聚集布置的所有导热管上横管部正上方,而导热管分散到散热鳞片的长度方向上,使得加热制冷器的热量可以迅速传导到所有导热管上,然后快速分散传递到散热鳞片的整个散热面上,更利于热量被迅速吸收、传导、散热,散热速度更快。

17.(3)吸热板为铜板,相比于现有技术的铝制吸热板,铜板传导率更高,传热速度更快,散热更迅速。导热管为铜管,铜管为中空管,管内注有导热液,温度升高时铜管底部的液体蒸发吸收热量,将热量传递给散热鳞片后温度降低凝结成液体,流回铜管底部,如此循环,导热效率高。

18.(4)制冷器的工作功率根据由驱动器根据增量值进行随机调整,使得温控模块实

现快速升温或降温的同时,还兼顾了温度的稳定,缩短检测周期的同时,提高了目标温度的准确度,进而提高了检测结果的准确度。

19.(5)系统控制模型采用合理的比例系数k

p

、积分系数k

i

、微分系数k

d

可以对温控模块的温度进行精准控制,有利于提升升降温速度,提高升降至目标温度的准确度,缩短检测周期,提高检测结果的准确度。

20.(6)中央处理器中对应不同预设温度t0值,还分别设置有阈值,当系统实时温度t

k

高于对应的阈值时,中央处理器发出强制指令,通过驱动器将制冷器的输出功率降为零,对温控模块进行超温保护。

附图说明

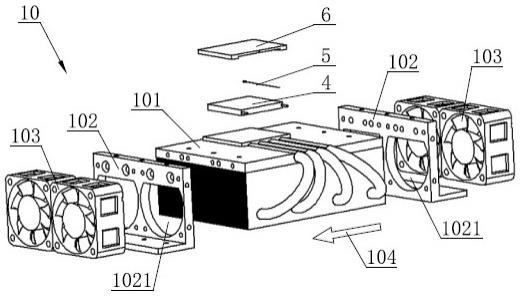

21.图1为本发明的散热模块的结构示意图。

22.图2为散热器的结构示意图。

23.图3为本发明的系统架构图。

24.图4为本发明的控制流程图。

25.图5为系统实时温度与制冷器运行功率系数的曲线图。

26.1、中央处理器;2、协议接口;3、驱动器;4、加热制冷器;5、传感器;6、芯片载板;10、温控模块;101、散热器;1011、吸热板;1012、导热管;1013、散热鳞片;1014、传热板;102、支架;1021、散热孔;103、散热风扇;104、箭头;t0、预设温度;t

k

、系统实时温度;k

p

、比例系数;k

i

、积分系数;k

d

、微分系数。

具体实施方式

27.下面结合附图,说明本发明的具体实施方式。

28.如图1所示为本发明的温控模块10结构示意图,温控模块10包括散热器101及若干个散热风扇103,散热器101的左右两侧分别通过紧固件固定有支架102,每个支架102上固定设有至少一个散热风扇103,本实施例中,每个支架102上分别并列设置两个散热风扇103,即散热器101相对的两侧分别具有两个散热风扇103,散热器101两侧的散热风扇103的吹风方向一致,即进风侧与出风侧的散热风扇103朝向同一个方向吹风,散热空气气流方向如图中箭头104所示,空气从一侧的散热风扇103吹入散热器101,吸收散热器101的热量后变成热空气,然后从另一侧的散热风扇103向外排出。支架102为l型、具有竖直部与水平部,竖直部与散热器101的侧面平行,竖直部板面上对应每个散热风扇103分别开设贯通的散热孔1021,水平部朝远离散热器101的方向向外翻出,水平部用于放置散热风扇103,散热风扇103通过紧固件固定在支架102上。散热器101的顶面上设置加热制冷器4,芯片载板6设置在加热制冷器4上方,芯片载板6用于放置反应芯片(图中未示出),检测时,芯片载板6将加热制冷器4的温度传递至反应芯片,为pcr基因提供目标温度。加热制冷器4上设置有传感器5,用于采集实时温度,对系统实时温度进行监控。

29.如图2所示,散热器101包括吸热板1011、若干导热管1012及若干散热鳞片1013;吸热板1011为铜板,相比于现有技术的铝制吸热板,铜板传导率更高,传热速度更快,散热更迅速;导热管1012为铜管,铜管为中空管,管内注有导热液,温度升高时铜管底部的液体蒸发吸收热量,将热量传递给散热鳞片1013后温度降低凝结成液体,流回铜管底部,如此循

环,导热效率高。若干散热鳞片1013竖直布置在吸热板1011的底面上,相邻散热鳞片1013之间具有间隙。导热管1012为卧倒的u型管,包括依次相连的上横管部、弯管部与下横管部,上横管部、下横管部与若干散热鳞片1013正交布置,上横管部嵌入在吸热板1011内、横跨吸热板1011的整个宽度,弯管部伸出吸热板1011及散热鳞片1013外,下横管部从一侧的散热鳞片1013穿入、垂直穿过所有散热鳞片1013、从另一侧的散热鳞片1013穿出,保证导热管1012将热量导送至所有的散热鳞片1013上,检测时,热量通过吸热板1011及若干导热管1012同时传导到所有散热鳞片1013上进行散热,散热量更大,散热更迅速。若干导热管1012的上横管部聚集布置在吸热板1011中部区域,若干导热管1012的下横管部发散分布在散热鳞片1013长度方向的各个部位;吸热板1011顶面前部设置传热板1014,传热板1014覆盖在若干导热管1012上横管部的正上方,如图1所示,加热制冷器4设置在传热板1014上,由于加热制冷器4位于聚集布置的所有导热管1012上横管部正上方,而导热管1012分散到散热鳞片1013的长度方向上,使得加热制冷器4的热量可以迅速传导到所有导热管1012上,然后快速分散传递到散热鳞片1013的整个散热面上,散热鳞片1013作为散热器101上散热量最大的一块区域,散热鳞片1013的面积主要影响被动散热的最大散热能力,由于温度的传播都是由热到冷扩散,当加热制冷器4产生高温通过散热器101开始散播,由高温区向低温区扩散,因此散热鳞片1013面积越大,意味着这个散热器101的低温区越多(常见金属常温下都不会高于加热制冷器4的发热温度,因此与发热高的加热制冷器4比属低温区),而低温区越多,理论平均吸收的热量就越高,被动散热能力自然越强,散热速度更快。散热鳞片1013与散热风扇103正交,即散热鳞片1013平行于散热空气流的方向(箭头104的方向),使得散热风扇103吹出的空气流可以穿过相邻散热鳞片1013之间的间隙、吸收散热鳞片1013的热量后带出散热器101外。

30.实际使用时,加热制冷器4工作、产生热量,散热器101通过传热板1014从加热制冷器4吸收热量,传热板1014将热量传递到吸热板1011及导热管1012,进而传递到若干散热鳞片1013上,进行被动散热;同时散热器101两侧的散热风扇103开启工作,空气从进风侧的散热风扇103吹入若干散热鳞片1013之间,快速吸收各散热鳞片1013上的大量热量后,从出风侧的散热风扇103吹出,进行主动散热。温控模块10由散热器101(传热元件传热)与散热风扇103(空气流吸热)一起工作进行散热,散热器101直接与加热制冷器4接触将热量快速传导出来,散热风扇103提供的空气流快速将散热器101内传出的热量快速吸收,再快速排出,使得热量被迅速排出,实现瞬间散热,散热速度更快速,而且空气流吸热能力强,散热量更大,使得温控模块10得以快速达到目标温度,有利于缩短检测周期。

31.如图3所示为本发明的温控系统架构图,中央处理器1分别通过线路分别与协议接口2、驱动器3、传感器5连接,驱动器3通过线路与加热制冷器4连接,加热制冷器4、传感器5设置在pcr仪的温控模块10上。协议接口2可以输入预设温度t0、控制模型所需的比例系数k

p

、积分系数k

i

、微分系数k

d

,传感器5采集温控模块10的系统实时温度t

k

,中央处理器1根据系统实时温度t

k

与预设温度t0的偏差进行处理、并给驱动器3发出调节指令,驱动器3根据调节指令驱动加热制冷器4工作,对温控模块10进行保温、升温或降温,使得系统实时温度t

k

与预设温度t0相匹配。

32.如图4所示为本发明的控制流程图,具体的控制步骤如下:(1)从协议接口2给中央处理器1输入系统控制模型所需的预设温度t0、比例系数

k

p

、积分系数k

i

、微分系数k

d

,协议接口2通过线路将各数值传输至中央处理器1,中央处理器1接收到预设温度t0后,对系统的预设温度数值进行更新,并将接收成功指令返回至协议接口2;预设温度t0根据pcr基因扩增反应要求的温度数值进行设置,对应基因扩增实现变性、退火、延伸分别设置不同的数值;比例系数k

p

的数值范围为200~600,积分系数k

i

的数值范围为100~300、微分系数k

d

的数值范围为0~20,系统控制模型采用合理的比例系数k

p

、积分系数k

i

、微分系数k

d

可以对温控模块10的温度进行精准控制,有利于提升升降温速度,提高升降至目标温度的准确度,缩短检测周期,提高检测结果的准确度;(2)传感器5对温控模块10的系统实时温度t

k

进行采集,并将实时温度数据传输至中央处理器1;(3)中央处理器1接收到预设温度t0与系统实时温度t

k

后,根据温度偏差公式获得温度差异值e(k):e(k)=t

k

‑ꢀ

t0;判断温度差异值e(k)是否为0,差异值e(k)为0,则说明系统的实时温度达到预设温度;差异值e(k)不为0,则执行下一步;(4)中央处理器1根据系统控制模型获得增量值delta u(k):delta u(k)= k

p

(e(k)

‑

e(k

‑

1)) k

i

(e(k)) k

d

(e(k) e(k

‑

2)

‑

2(e(k

‑

1))),e(k

‑

1)、e(k

‑

2)初始值为0;(5)中央处理器1根据增量值delta u(k)给驱动器3发出调节指令;(6)驱动器3根据调节指令驱动加热制冷器4在相应的功率系数下工作,对温控模块10的温度进行调节,使系统实时温度t

k

达到预设温度t0。

33.根据系统的散热情况,反复按照上述(2)至(6)的步骤对温控模块10的温度进行调节,直至检测完成。

34.如图5所示,当系统实时温度t

k

与预设温度t0差距较大时,加热制冷器4的工作功率系数为1,即加热制冷器4全功率运行,以实现快速升温或降温,使温控模块10的系统实时温度t

k

快速向预设温度t0靠近;当系统实时温度t

k

升或降至接近预设温度t0时,加热制冷器4的工作功率系数逐渐减小,使系统实时温度t

k

逐渐趋近于预设温度t0;当系统实时温度t

k

达到预设温度t0温度后,由于pcr仪其他部件在持续散热,为了使得温控模块10稳定维持在预设温度t0,驱动器3根据调节指令控制加热制冷器4在相应的功率系数下持续工作,使加热制冷器4的制冷量与散热量平衡;由于pcr仪其他部件的散热情况是随机的,因此加热制冷器4的工作功率系数也是随机的,即加热制冷器4的工作功率系数随着系统散热情况随机变化,从而使得温控模块10的温度恒定在预设温度t0进行基因扩增反应。加热制冷器4的工作功率根据由驱动器3根据增量值delta u(k)进行随机调整,使得温控模块10实现快速升温或降温的同时,还兼顾了温度的稳定,缩短检测周期的同时,提高了目标温度的准确度,进而提高了检测结果的准确度。

35.为防止意外情况发生,中央处理器1中对应不同预设温度t0值,还分别设置有阈值,当系统实时温度t

k

高于对应的阈值时,中央处理器1发出强制指令,通过驱动器3将加热制冷器4的输出功率降为零,对温控模块10进行超温保护。

36.以上描述是对本发明的解释,不是对本发明的限定,在不违背本发明精神的情况下,本发明可以作任何形式的修改。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。