:

1.本发明涉及二维层状三元化合物材料及其化学气相沉积(cvd)制备领域,具体为一类二维层状mx2y4(m为过渡金属元素,x为第四主族元素,y为第五主族元素)三元化合物及其制备方法,适于制备大面积的高质量单层和少层mx2y4晶体和薄膜。

背景技术:

2.石墨烯的成功剥离打开了二维层状材料研究的大门。二维层状材料因其优异的电学、光学、热学和力学等性质,在电子、光电子、信息、能源、环境、航空航天等领域具有广阔的应用前景。成分和结构的不同会使二维层状材料表现出不同的物理和化学性质,以及带来新的物理效应,因此新型二维层状材料的探索一直是二维材料领域最为活跃的研究前沿,对拓展二维层状材料的物性和开发新应用意义重大。目前,除石墨烯外,多种新型二维层状材料也相继被制备出来,包括h-bn、过渡金属硫族化合物、氧化物、黑磷烯等。然而,这些二维层状材料的成分和结构相对简单,以单一元素和二元为主,且大多存在对应的层状块体材料,可以通过剥离块体材料的方法来获得。

技术实现要素:

3.本发明的目的在于提供一类二维层状三元化合物及其制备方法,二维层状三元化合物每层由y-x-y-m-y-x-y这7个原子层构成,层间为范德华力结合,其制备工艺简单,产物成分、厚度和尺寸易于调控,拓展二维层状材料的物性和应用。

4.本发明的技术方案是:

5.一类二维层状三元化合物,这类三元化合物的分子式为mx2y4,其中:m为过渡族金属元素,包括但不限于钼、钨、钛、锆、铪、钒、铌、钽或铬;x为第四主族元素,包括但不限于硅或锗;y为第五主族元素,包括但不限于氮、磷或砷;化合物的每层由y-x-y-m-y-x-y这7个原子层构成,层与层之间通过范德华力结合。

6.一种二维层状三元化合物的制备方法,采用由上层cu/底层过渡族金属m构成的双金属层作为生长基底,以cu作为过渡族金属m的扩散通道提供m元素,在载气气氛下引入x和y元素,通过化学气相沉积技术在不高于铜熔点的反应温度下,在cu表面催化反应生长出mx2y4单晶或薄膜,后续刻蚀掉cu将mx2y4转移到任意基体上。

7.所述的二维层状三元化合物的制备方法,双金属层生长基底采用叠层的cu箔和过渡族金属m箔;或者,采用磁控溅射或热蒸镀的镀膜方法来获得;上层铜的厚度为100nm~100μm。

8.所述的二维层状三元化合物的制备方法,通过使用含x、y的前驱体引入x、y元素,前驱体为在高温下挥发或分解出x或y的固体、粉末、液体或气体。

9.所述的二维层状三元化合物的制备方法,x为第四主族元素,包括但不限于硅或锗,硅元素前驱体包括但不限于硅片、石英片或硅烷,锗元素的前驱体包括但不限于锗片或锗烷;y为第五主族元素,包括但不限于氮、磷或砷,氮元素的前驱体包括但不限于氨气,磷

元素前驱体包括但不限于白磷或红磷,砷元素前驱体包括但不限于单质砷。

10.所述的二维层状三元化合物的制备方法,化学气相沉积反应过程中,载气为氢气或者氢气与惰性气体的混合气体。

11.所述的二维层状三元化合物的制备方法,化学气相沉积生长二维层状mx2y4三元化合物的温度为900℃~1083℃,生长时间为10分钟~1200分钟,通过延长生长时间,增大mx2y4晶畴的尺寸,进而获得完整的连续薄膜。

12.所述的二维层状三元化合物的制备方法,二维层状mx2y4三元化合物的层数通过改变化学气相沉积过程中x、y元素前驱体的量来进行调控:在前驱体量小的情况下,获得完全单层的mx2y4单晶或薄膜,增加前驱体的量获得少层或多层mx2y4。

13.所述的二维层状三元化合物的制备方法,在转移二维层状mosi2n4时,首先在其表面均匀地涂覆一层高分子聚合物,以防止其在后续处理过程中发生破坏,然后用铜的刻蚀溶液刻蚀去除铜基底,得到高分子聚合物/二维层状mosi2n4复合膜,最后将该复合膜放置在目标基体上,采用有机溶剂将高分子聚合物保护膜溶解去除。

14.所述的二维层状三元化合物的制备方法,采用的高分子聚合物为聚甲基丙烯酸甲酯、聚乙烯、聚苯乙烯、聚丙烯之一种或两种以上混合,铜的刻蚀液为过硫酸铵水溶液、四氯化锡水溶液、氯化铁水溶液、浓氨水或稀盐酸,去除高分子聚合物保护层采用的有机溶剂为酮类、氯代烃、卤代烃、芳烃类试剂之一种或两种以上混合。

15.本发明的设计思想是:

16.结构上,单层三元化合物mx2y4可以看成是由第四主族和第五主族元素x-y双层—单层过渡族金属第五主族元素化合物my

--

第四主族和第五主族元素x-y双层构成的三明治结构二维材料。过渡族金属第五主族元素化合物为一类非层状材料,通过引入第四主族元素x,形成x-y双层,钝化单层过渡族金属第五主族元素化合物my的表面悬键,改变表面能约束导致的岛状生长为层状生长,形成每层由y-x-y-m-y-x-y这7个原子层构成的一类新型二维层状三元化合物材料mx2y4,层与层之间通过范德华力结合;另外,采用上层cu/底层过渡族金属m构成的双金属层作为生长基底,在不高于铜熔点的反应温度下生长时,固态铜层极大地限制了底层过渡族金属m的扩散,保证了均匀单层mx2y4薄膜的生长。

17.本发明的优点及有益效果是:

18.1.本发明提出了一类新型二维层状三元化合物材料,其分子式为mx2y4,其中m为过渡族金属元素,x为第四主族元素,y为第五主族元素,化合物的每层由y-x-y-m-y-x-y这7个原子层构成,层与层之间通过范德华力结合,根据成分不同表现出不同的电学、光学和力学等性质,可以是不同带隙的半导体或磁性半金属。

19.2.本发明提出了一种制备二维层状mx2y4的化学气相沉积方法,得到的二维层状mx2y4结构均一,具有高结晶质量、优异的环境、化学、热稳定性和力学性能,为其在电子器件、光电子器件、谷电子学器件、高强度薄膜、高透光薄膜、质子/离子交换膜、分离膜等领域的研究和应用奠定了基础。

20.3.本发明提出的cvd方法可在常压下进行,具有操作方便、易于调控和易于大面积制备等特点,可以获得不同层数的mx2y4单晶或大面积薄膜,薄膜尺寸取决于生长过程中所使用的基底尺寸。

附图说明:

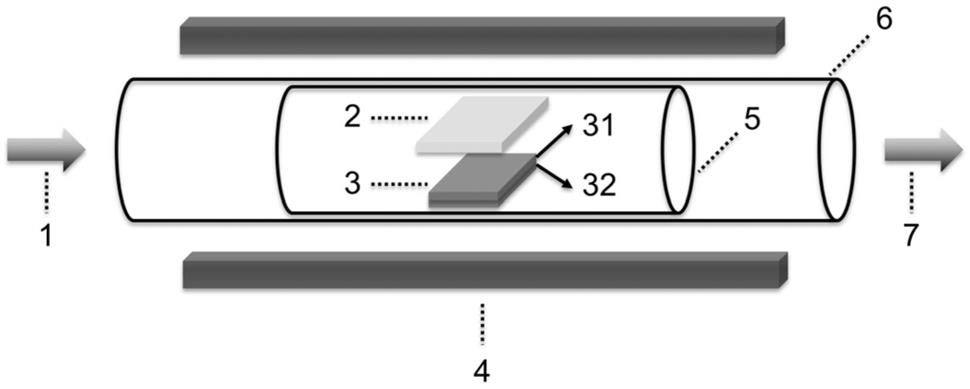

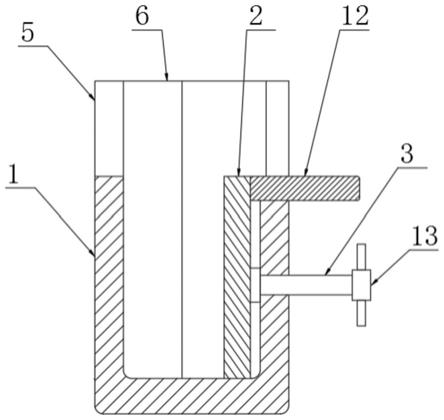

21.图1为cvd法生长高质量二维层状三元化合物的实验装置示意图,以二维层状mosi2n4三元化合物晶体为例。图中,1气体入口;2硅片或石英片;3金属基底;31铜箔;32过渡族金属片;4加热炉;5热解氮化硼管;6石英管;7气体出口。

22.图2为cu/mo基底上不同生长时间得到的单层mosi2n4的光学显微镜照片。其中:a,15分钟;b,30分钟;c,1小时;d,2小时;e,3小时;f,3.5小时。

23.图3为cu/mo基底上不同生长时间得到的单层mosi2n4转移至sio2/si基底上的光学显微镜照片。其中:a,15分钟;b,30分钟;c,1小时;d,2小时;e,3小时;f,3.5小时。

24.图4:a图为单层mosi2n4的原子力显微镜照片,图中曲线为原子力显微镜测量的单层样品的厚度曲线,b图为多层mosi2n4的原子力显微镜照片;c图是b图的左上部水平虚线处原子力显微镜测量的厚度变化曲线,横坐标distance代表所测距离(μm),纵坐标height代表所测厚度(nm);d图是b图的中上部斜虚线处原子力显微镜测量的厚度变化曲线,横坐标distance代表所测距离(μm),纵坐标height代表所测厚度(nm)。

25.图5:a图为单层mosi2n4的扫描透射电子显微镜照片,b图为a图中样品平面的选区电子衍射图谱,c图为a图中样品的x射线能量色散谱,其中铜信号来自于微栅,横坐标energy代表结合能(kev),纵坐标intensity代表强度(a.u.)。d图为a图中样品的电子能量损失谱,横坐标energy loss代表电子损失能(ev),纵坐标intensity代表强度(a.u.)。c图和d图的数据显示样品中mo原子、si原子和n原子的原子比近似为1:2:4。

26.图6:a图为单层mosi2n4平面高分辨扫描透射电子显微学照片,显示出样品具有高结晶质量。b图为多层mosi2n4横截面的高分辨扫描透射电子显微学照片,可清晰看出层状结构,相邻层间距大约1nm。c图为多层mosi2n4横截面的高分辨扫描透射电子显微学面扫照片,d-f图分别对应c图中的mo元素、si元素和mo si元素的x射线能量色散谱面扫结果。g图为多层mosi2n4横截面的高分辨扫描透射电子显微学照片,而h图和i图分别对应g图中的si元素和n元素的电子能量损失谱面扫结果。

27.图7:a图为mosi2n4的3d原子结构模型图,b图为单层mosi2n4沿a轴的原子结构模型图,c图为单层mosi2n4沿c轴的原子结构模型图。以mosi2n4为例,其他新型二维层状三元化合物的晶体结构类似。

28.图8:a图为转移至sio2/si基底上的单层mosi2n4在分别浸泡于乙醇、异丙醇和1mol/l的盐酸中24小时后的拉曼光谱图,横坐标raman shift代表拉曼位移(cm-1

),纵坐标intensity代表强度(a.u.),样品的拉曼光谱信号在浸泡前后无明显变化,证明其具有优异的化学稳定性。b图为转移至sio2/si基底上的单层mosi2n4在分别置于空气中6个月、浸泡于水中1周和浸泡于80℃的水中8小时后的拉曼光谱图,横坐标raman shift代表拉曼位移(cm-1

),纵坐标intensity代表强度(a.u.),样品的拉曼光谱信号在处理前后无明显变化,证明其具有优异的环境稳定性。c图为cu/mo基底上生长的单层mosi2n4在氩气气氛中不同温度下退火3h后的拉曼光谱,横坐标raman shift代表拉曼位移(cm-1

),纵坐标intensity代表强度(a.u.),可以发现样品在高达300℃的退火后拉曼光谱信号无明显变化,显示出其优异的热稳定性。

29.图9为单层mosi2n4的电学性质表征。a图为单层mosi2n4在室温空气中测试的转移特征曲线,横坐标v

bg

代表栅压(v),纵坐标-i

ds

代表源漏电流的负数(μa),v

ds

代表源漏电压

(v);b图为a图所测样品在室温空气中测试的输出特性曲线,横坐标v

ds

代表源漏电压(v),纵坐标i

ds

代表源漏电流(μa),v

gs

代表栅压(v);c图为单层mosi2n4在77k真空环境中测试的转移特征曲线,横坐标v

bg

代表栅压(v),纵坐标-i

ds

代表源漏电流的负数(μa);d图为c图样品在77k真空环境中测试的输出特性曲线,横坐标v

ds

代表源漏电压(v),纵坐标i

ds

代表源漏电流(μa),v

gs

代表栅压(v)。

30.图10为单层mosi2n4的力学性质表征。a图为用于原子力显微镜纳米力学测试实验的悬浮单层mosi2n4薄膜的高度形貌图;b图为悬浮单层mosi2n4薄膜的力学性能曲线和拟合曲线,横坐标indentation depth代表原子力探针的压入深度(nm),纵坐标force代表施加在悬浮单层mosi2n4薄膜上的力(nn);c图为单层mosi2n4的杨氏模量的统计分布,横坐标young’s modulus代表杨氏模量(gpa),纵坐标counts代表对应杨氏模量数据的统计个数,上坐标e 2d

代表与横坐标对应的二维杨氏模量(n/m);d图为单层mosi2n4的断裂强度的统计分布,横坐标breaking strength代表断裂强度(gpa),纵坐标counts代表对应断裂强度数据的统计个数,上坐标σ

2d

代表与横坐标对应的二维断裂强度(n/m)。

31.图11为单层mosi2n4薄膜的光学性质表征。a图为转移至石英片上的单层mosi2n4薄膜的吸收光谱,横坐标wavelength代表波长(nm),纵坐标absorbance代表吸光度(a.u.),插图是对450~600nm间的吸收峰进行分峰,得到位于560nm(2.21ev)的a激子吸收峰和位于527nm(2.35ev)的b激子吸收峰。b图为由a图吸收光谱换算得到的tauc图,横坐标photon energy代表光子能量(ev),纵坐标(αhν)

0.5

代表与吸收系数相关的变量(a.u.),图中曲线的线性段延长线与横坐标的交点代表材料的间接带隙值,插图为转移至石英片上的单层mosi2n4薄膜的透光率测试曲线,横坐标wavelength代表波长(nm),纵坐标transmittance代表透过率(%)。

32.图12为wsi2n4的结构表征。a图为单层wsi2n4的明场透射电子显微学照片,显示出样品具有清晰的晶体学三角形状,插图是对应的电子衍射图谱。b图为a图对应的x射线能量色散谱,显示出样品含有w、si、n元素。横坐标energy代表结合能(ev),纵坐标intensity代表强度(a.u.)。c图为单层wsi2n4平面高分辨扫描透射电子显微学照片,显示出样品具有高结晶质量,图中标明了w、si、n原子的位置和w与si原子的图像强度信息。d图为多层wsi2n4横截面的高分辨扫描透射电子显微学照片,可清晰看出层状结构,层间距大约1nm。e图为位于sio2衬底和pt保护层之间的多层wsi2n4横截面的高分辨扫描透射电子显微学面扫照片,f-j图分别对应e图中w元素、si元素、n元素、o元素、pt元素的x射线能量色散谱面扫结果。

具体实施方式:

33.在具体实施过程中,本发明二维层状三元化合物mx2y4的制备方法,采用由上层cu/底层过渡族金属m构成的双金属层作为生长基底,以cu作为m的扩散通道提供m元素,在载气气氛下引入x和y元素,通过cvd技术在不高于铜熔点的反应温度下,在cu表面催化反应生长出mx2y4单晶或薄膜,后续刻蚀掉cu将mx2y4转移到任意基底上,具体步骤如下:

34.(1)二维层状三元化合物mx2y4的cvd生长,以二维层状过渡族金属硅氮三元化合物msi2n4为例:以铜(上层)/过渡族金属m(底层)构成的双金属层作为生长基底,在生长基底上方或者前方放置硅片或者石英片作为硅源,氨气作为氮源。双金属层基底可以采用以铜箔/过渡金属箔片构成的双金属叠片,或者通过在铜箔和过渡族金属m箔片上分别镀过渡族金

属m膜和铜膜的方法来获得。在高温cvd过程中,过渡族金属层提供过渡族金属m原子,固态铜层作为过渡族金属m原子的扩散通道,扩散至固态铜表面的少量过渡族金属m原子与高温下裂解的si原子和n原子反应形成二维层状msi2n4;

35.双金属叠片生长基底中,底层采用的过渡族金属箔片为钛片、锆片、铪片、钒片、铌片、钽片、铬片、钼片或钨片等,上层采用的铜箔厚度为100nm~100μm,优选范围为1μm~25μm;纯度为98wt%~99.9999wt%,优选范围为99.5wt%~99.9999wt%。cvd生长过程中所采用的氮源为氨气,硅源为硅片、石英片或硅烷。生长其他二维层状三元化合物晶体时,锗源为锗片或锗烷,磷源为单质磷,砷源为单质砷。cvd生长使用的载气为氢气或者为氢气与惰性气体的混合气体(载气流量为20毫升/分钟~1000毫升/分钟)。cvd生长温度为900℃~1083℃,优选范围为1050℃~1080℃;生长时间为10分钟~1200分钟,优选为15分钟~240分钟;反应结束后冷却速度为10℃/分钟~600℃/分钟,优选范围为200℃/分钟~600℃/分钟。

36.(2)高分子聚合物保护层的涂覆:在二维层状三元化合物的表面均匀地涂覆一层高分子聚合物,以防止其在后续处理过程中发生破坏;这些高分子聚合物为聚甲基丙烯酸甲酯、聚乙烯、聚苯乙烯、聚丙烯之一种或两种以上。

37.(3)铜基底的溶解:用铜的刻蚀液溶除铜基底,得到高分子聚合物/二维层状三元化合物晶体复合膜;去除铜基底的溶解液为四氯化锡水溶液、过硫酸铵水溶液、氯化铁水溶液或稀盐酸等,所述溶解液的摩尔浓度为0.05mol/l~2mol/l,还可以使用浓氨水作为铜刻蚀液。

38.(4)高分子聚合物保护层的去除:将得到高分子聚合物/二维层状三元化合物晶体复合膜放置在目标基体上,用有机溶剂将覆盖在二维层状三元化合物表面的高分子聚合物保护膜溶解去除。

39.采用有机溶剂去除高分子聚合物保护层,采用的有机溶剂为丙酮、乳酸乙酯、二氯乙烷、三氯乙烯、氯仿等酮类、氯代烃、卤代烃、芳烃类试剂之一种或两种以上。

40.本发明获得的新型二维层状三元化合物晶体或薄膜为层状结构,层与层之间为范德华力结合,其生长厚度可控,可生长均匀单层的大面积多晶薄膜,晶粒尺寸最大可达100μm,单层厚度为1nm左右,薄膜的平面尺寸取决于所使用的基底尺寸;也可生长少数层晶体,厚度为2~10nm。材料成分均一,具有高的结晶质量。

41.下面,通过实施例和附图进一步详述本发明。

42.实施例1

43.首先,如图1所示,本发明采用水平式反应炉生长二维层状过渡族金属硅氮三元化合物mosi2n4,水平式反应炉两端分别设有气体入口1和气体出口7,铜箔/钼片置于水平式反应炉高温区,将铜箔/钼片(铜箔5毫米

×

5毫米

×

12.5微米,纯度为99.5wt%,钼片5毫米

×

7毫米

×

100微米,纯度为99.95wt%)和硅片(14毫米

×

14毫米

×

650微米,纯度为99.9999wt%)放置于热解氮化硼管(管内径16毫米,长度20厘米)中心区域,其中硅片放置于铜箔/钼片(双金属片)的上方,硅片与双金属片相距大约3.5毫米,然后将铜箔/钼片、硅片和热解氮化硼管一起放置于水平式反应炉(炉管直径22毫米,反应区长度20毫米)中央区域;在氢气气氛中加热至1090℃使铜箔熔化(加热过程中氢气流量为200毫升/分钟,升温速度为20℃/分钟),炉温到达1090℃时在2分钟内迅速降温至1080℃使铜箔凝固下来,待炉温

降至1080℃后通入氨气和氢气的混合气体(气体流速分别为氨气3毫升/分钟、氢气200毫升/分钟),开始生长二维硅氮化钼,生长时间为15分钟,生长结束后以500℃/分钟的速度快速冷却,在铜表面上得到硅氮化钼晶体。

44.然后,将聚甲基丙烯酸甲酯(pmma)的乳酸乙酯溶液(聚甲基丙烯酸甲酯占4wt%)滴到生长有硅氮化钼晶体的铜表面,用旋涂仪5000转/分钟涂成一层pmma薄膜,在120℃温度下烘10分钟后放入0.2mol/l过硫酸铵水溶液中,在70℃温度下反应20分钟以溶解铜基底,将pmma/硅氮化钼薄膜转移到sio2/si基底上,然后用丙酮在55℃温度下溶解掉pmma,最终实现硅氮化钼晶体的成功转移。

45.利用光学显微镜、透射电子显微镜和原子力显微镜对硅氮化钼晶体的成分、晶体结构、形貌和厚度进行表征,表明得到的硅氮化钼为具有六方结构的单层mosi2n4晶体,呈现三角形,平均尺寸为10μm,厚度约为1nm,结晶质量高,并具有半导体特性。

46.实施例2

47.首先,如图1所示,本发明采用水平式反应炉生长二维层状过渡族金属硅氮三元化合物mosi2n4,水平式反应炉两端分别设有气体入口1和气体出口7,铜箔/钼片置于水平式反应炉高温区,将铜箔/钼片(铜箔5毫米

×

5毫米

×

12.5微米,纯度为99.5wt%,钼片5毫米

×

7毫米

×

100微米,纯度为99.95wt%)和硅片(14毫米

×

14毫米

×

650微米,纯度为99.9999wt%)放置于热解氮化硼管(管内径16毫米,长度20厘米)中心区域,其中硅片放置于铜箔/钼片(双金属片)的上方,硅片与双金属片相距大约3.5毫米,然后将铜箔/钼片、硅片和热解氮化硼管一起放置于水平式反应炉(炉管直径22毫米,反应区长度20毫米)中央区域;在氢气气氛中加热至1090℃使铜箔熔化(加热过程中氢气流量为200毫升/分钟,升温速度为20℃/分钟),炉温到达1090℃时在2分钟内迅速降温至1080℃使铜箔凝固下来,待炉温将至1080℃后通入氨气和氢气的混合气体(气体流速分别为氨气3毫升/分钟、氢气200毫升/分钟),开始生长二维硅氮化钼,生长时间为30分钟,生长结束后以500℃/分钟的速度快速冷却,在铜表面上得到硅氮化钼晶体。

48.然后,将聚甲基丙烯酸甲酯(pmma)的乳酸乙酯溶液(聚甲基丙烯酸甲酯占4wt%)滴到生长有硅氮化钼晶体的铜表面,用旋涂仪5000转/分钟涂成一层pmma薄膜,在120℃温度下烘10分钟后放入0.2mol/l过硫酸铵水溶液中,在70℃温度下反应20分钟以溶解铜基底,将pmma/硅氮化钼薄膜转移到sio2/si基底上,然后用丙酮在55℃温度下溶解掉pmma,最终实现硅氮化钼晶体的成功转移。

49.利用光学显微镜、透射电子显微镜和原子力显微镜对硅氮化钼晶体的成分、晶体结构、形貌和厚度进行表征,表明得到的硅氮化钼为具有六方结构的单层mosi2n4晶体,呈现三角形,平均尺寸为15μm,厚度约为1nm,结晶质量高,并具有半导体特性。

50.实施例3

51.首先,如图1所示,本发明采用水平式反应炉生长二维层状过渡族金属硅氮三元化合物mosi2n4,水平式反应炉两端分别设有气体入口1和气体出口7,铜箔/钼片置于水平式反应炉高温区,将铜箔/钼片(铜箔5毫米

×

5毫米

×

12.5微米,纯度为99.5wt%,钼片5毫米

×

7毫米

×

100微米,纯度为99.95wt%)和硅片(14毫米

×

14毫米

×

650微米,纯度为99.9999wt%)放置于热解氮化硼管(管内径16毫米,长度20厘米)中心区域,其中硅片放置于铜箔/钼片(双金属片)的上方,硅片与双金属片相距大约3.5毫米,然后将铜箔/钼片、硅

毫米

×

100微米,纯度为99.95wt%)和硅片(14毫米

×

14毫米

×

650微米,纯度为99.9999wt%)放置于热解氮化硼管(管内径16毫米,长度20厘米)中心区域,其中硅片放置于铜箔/钼片(双金属片)的上方,硅片与双金属片相距大约3.5毫米,然后将铜箔/钼片、硅片和热解氮化硼管一起放置于水平式反应炉(炉管直径22毫米,反应区长度20毫米)中央区域;在氢气气氛中加热至1090℃使铜箔熔化(加热过程中氢气流量为200毫升/分钟,升温速度为20℃/分钟),炉温到达1090℃时在2分钟内迅速降温至1080℃使铜箔凝固下来,待炉温将至1080℃后通入氨气和氢气的混合气体(气体流速分别为氨气8毫升/分钟、氢气200毫升/分钟),开始生长二维硅氮化钼,生长时间为1小时,生长结束后以500℃/分钟的速度快速冷却,在铜表面上得到硅氮化钼晶体。

60.然后,将聚甲基丙烯酸甲酯(pmma)的乳酸乙酯溶液(聚甲基丙烯酸甲酯占4wt%)滴到生长有硅氮化钼晶体的铜表面,用旋涂仪5000转/分钟涂成一层pmma薄膜,在120℃温度下烘10分钟后放入0.2mol/l过硫酸铵水溶液中,在70℃温度下反应20分钟以溶解铜基底,将pmma/硅氮化钼薄膜转移到sio2/si基底上,然后用丙酮在55℃温度下溶解掉pmma,最终实现硅氮化钼晶体的成功转移。

61.利用光学显微镜、透射电子显微镜和原子力显微镜对硅氮化钼晶体的成分、晶体结构、形貌和厚度进行表征,表明得到的硅氮化钼为具有六方结构的多层mosi2n4晶体,呈现三角形,平均尺寸为20μm,多层晶体的厚度约为2~10nm,结晶质量高,并具有半导体特性。

62.实施例6

63.首先,如图1所示,本发明采用水平式反应炉生长二维层状过渡族金属硅氮三元化合物mosi2n4,水平式反应炉两端分别设有气体入口1和气体出口7,铜箔/钼片置于水平式反应炉高温区,将铜箔/钼片(铜箔5毫米

×

5毫米

×

12.5微米,纯度为99.5wt%,钼片5毫米

×

7毫米

×

100微米,纯度为99.95wt%)和硅片(14毫米

×

14毫米

×

650微米,纯度为99.9999wt%)放置于热解氮化硼管(管内径16毫米,长度20厘米)中心区域,其中硅片放置于铜箔/钼片(双金属片)的上方,硅片与双金属片相距大约3.5毫米,然后将铜箔/钼片、硅片和热解氮化硼管一起放置于水平式反应炉(炉管直径22毫米,反应区长度20毫米)中央区域;在氢气气氛中加热至1090℃使铜箔熔化(加热过程中氢气流量为200毫升/分钟,升温速度为20℃/分钟),炉温到达1090℃时在4分钟内迅速降温至1070℃使铜箔凝固下来,待炉温将至1070℃后通入氨气和氢气的混合气体(气体流速分别为氨气3毫升/分钟、氢气200毫升/分钟),开始生长二维硅氮化钼,生长时间为1.5小时,生长结束后以500℃/分钟的速度快速冷却,在铜表面上得到硅氮化钼晶体。

64.然后,将聚甲基丙烯酸甲酯(pmma)的乳酸乙酯溶液(聚甲基丙烯酸甲酯占4wt%)滴到生长有硅氮化钼晶体的铜表面,用旋涂仪5000转/分钟涂成一层pmma薄膜,在120℃温度下烘10分钟后放入0.2mol/l过硫酸铵水溶液中,在70℃温度下反应20分钟以溶解铜基底,将pmma/硅氮化钼薄膜转移到sio2/si基底上,然后用丙酮在55℃温度下溶解掉pmma,最终实现硅氮化钼晶体的成功转移。

65.利用光学显微镜、透射电子显微镜和原子力显微镜对硅氮化钼晶体的成分、晶体结构、形貌和厚度进行表征,表明得到的硅氮化钼为具有六方结构的单层mosi2n4晶体,呈现三角形,平均尺寸为40μm,厚度约为1nm,结晶质量高,并具有半导体特性。

66.实施例7

67.首先,如图1所示,本发明采用水平式反应炉生长二维层状过渡族金属硅氮三元化合物mosi2n4,水平式反应炉两端分别设有气体入口1和气体出口7,铜箔/钼片置于水平式反应炉高温区,将铜箔/钼片(铜箔5毫米

×

5毫米

×

12.5微米,纯度为99.5wt%,钼片5毫米

×

7毫米

×

100微米,纯度为99.95wt%)和硅片(14毫米

×

14毫米

×

650微米,纯度为99.9999wt%)放置于热解氮化硼管(管内径16毫米,长度20厘米)中心区域,其中硅片放置于铜箔/钼片(双金属片)的上方,硅片与双金属片相距大约3.5毫米,然后将铜箔/钼片、硅片和热解氮化硼管一起放置于水平式反应炉(炉管直径22毫米,反应区长度20毫米)中央区域;在氢气气氛中加热至1090℃使铜箔熔化(加热过程中氢气流量为200毫升/分钟,升温速度为20℃/分钟),炉温到达1090℃时在7分钟内迅速降温至1055℃使铜箔凝固下来,待炉温将至1055℃后通入氨气和氢气的混合气体(气体流速分别为氨气3毫升/分钟、氢气200毫升/分钟),开始生长二维硅氮化钼,生长时间为1.5小时,生长结束后以500℃/分钟的速度快速冷却,在铜表面上得到硅氮化钼晶体。

68.然后,将聚甲基丙烯酸甲酯(pmma)的乳酸乙酯溶液(聚甲基丙烯酸甲酯占4wt%)滴到生长有硅氮化钼晶体的铜表面,用旋涂仪5000转/分钟涂成一层pmma薄膜,在120℃温度下烘10分钟后放入0.2mol/l过硫酸铵水溶液中,在70℃温度下反应20分钟以溶解铜基底,将pmma/硅氮化钼薄膜转移到sio2/si基底上,然后用丙酮在55℃温度下溶解掉pmma,最终实现硅氮化钼晶体的成功转移。

69.利用光学显微镜、透射电子显微镜和原子力显微镜对硅氮化钼晶体的成分、晶体结构、形貌和厚度进行表征,表明得到的硅氮化钼为具有六方结构的单层mosi2n4晶体,呈现三角形,平均尺寸为15μm,厚度约为1nm,结晶质量高,并具有半导体特性。

70.实施例8

71.首先,如图1所示,本发明采用水平式反应炉生长二维层状过渡族金属硅氮三元化合物mosi2n4,水平式反应炉两端分别设有气体入口1和气体出口7,铜箔/钼片置于水平式反应炉高温区,将铜箔/钼片(铜箔5毫米

×

5毫米

×

12.5微米,纯度为99.5wt%,钼片5毫米

×

7毫米

×

100微米,纯度为99.95wt%)和硅片(14毫米

×

14毫米

×

650微米,纯度为99.9999wt%)放置于热解氮化硼管(管内径16毫米,长度20厘米)中心区域,其中硅片放置于铜箔/钼片(双金属片)的上方,硅片与双金属片相距大约3.5毫米,然后将铜箔/钼片、硅片和热解氮化硼管一起放置于水平式反应炉(炉管直径22毫米,反应区长度20毫米)中央区域;在氢气气氛中加热至1090℃使铜箔熔化(加热过程中氢气流量为200毫升/分钟,升温速度为20℃/分钟),炉温到达1090℃时在12分钟内迅速降温至1030℃使铜箔凝固下来,待炉温将至1030℃后通入氨气和氢气的混合气体(气体流速分别为氨气3毫升/分钟、氢气200毫升/分钟),开始生长二维硅氮化钼,生长时间为1.5小时,生长结束后以500℃/分钟的速度快速冷却,在铜表面上得到硅氮化钼晶体。

72.然后,将聚甲基丙烯酸甲酯(pmma)的乳酸乙酯溶液(聚甲基丙烯酸甲酯占4wt%)滴到生长有硅氮化钼晶体的铜表面,用旋涂仪5000转/分钟涂成一层pmma薄膜,在120℃温度下烘10分钟后放入0.2mol/l过硫酸铵水溶液中,在70℃温度下反应20分钟以溶解铜基底,将pmma/硅氮化钼薄膜转移到sio2/si基底上,然后用丙酮在55℃温度下溶解掉pmma,最终实现硅氮化钼晶体的成功转移。

73.利用光学显微镜、透射电子显微镜和原子力显微镜对硅氮化钼晶体的成分、晶体

结构、形貌和厚度进行表征,表明得到的硅氮化钼为具有六方结构的单层mosi2n4晶体,呈现三角形,平均尺寸为3μm,厚度约为1nm,结晶质量高,并具有半导体特性。

74.实施例9

75.首先,如图1所示,本发明采用水平式反应炉生长二维层状过渡族金属硅氮三元化合物mosi2n4,水平式反应炉两端分别设有气体入口1和气体出口7,铜箔/钼片置于水平式反应炉高温区,将铜箔/钼片(铜箔5毫米

×

5毫米

×

25微米,纯度为99.5wt%,钼片5毫米

×

7毫米

×

100微米,纯度为99.95wt%)和硅片(14毫米

×

14毫米

×

650微米,纯度为99.9999wt%)放置于热解氮化硼管(管内径16毫米,长度20厘米)中心区域,其中硅片放置于铜箔/钼片(双金属片)的上方,硅片与双金属片相距大约3.5毫米,然后将铜箔/钼片、硅片和热解氮化硼管一起放置于水平式反应炉(炉管直径22毫米,反应区长度20毫米)中央区域;在氢气气氛中加热至1090℃使铜箔熔化(加热过程中氢气流量为200毫升/分钟,升温速度为20℃/分钟),炉温到达1090℃时在2分钟内迅速降温至1080℃使铜箔凝固下来,待炉温将至1080℃后通入氨气和氢气的混合气体(气体流速分别为氨气3毫升/分钟、氢气200毫升/分钟),开始生长二维硅氮化钼,生长时间为1.5小时,生长结束后以500℃/分钟的速度快速冷却,在铜表面上得到硅氮化钼晶体。

76.然后,将聚甲基丙烯酸甲酯(pmma)的乳酸乙酯溶液(聚甲基丙烯酸甲酯占4wt%)滴到生长有硅氮化钼晶体的铜表面,用旋涂仪5000转/分钟涂成一层pmma薄膜,在120℃温度下烘10分钟后放入0.2mol/l过硫酸铵水溶液中,在70℃温度下反应20分钟以溶解铜基底,将pmma/硅氮化钼薄膜转移到sio2/si基底上,然后用丙酮在55℃温度下溶解掉pmma,最终实现硅氮化钼晶体的成功转移。

77.利用光学显微镜、透射电子显微镜和原子力显微镜对硅氮化钼晶体的成分、晶体结构、形貌和厚度进行表征,表明得到的硅氮化钼为具有六方结构的单层mosi2n4晶体,呈现三角形,平均尺寸为25μm,厚度约为1nm,结晶质量高,并具有半导体特性。

78.实施例10

79.首先,如图1所示,本发明采用水平式反应炉生长二维层状过渡族金属硅氮三元化合物mosi2n4,水平式反应炉两端分别设有气体入口1和气体出口7,铜箔/钼片置于水平式反应炉高温区,将铜箔/钼片(铜箔5毫米

×

5毫米

×

50微米,纯度为99.5wt%,钼片5毫米

×

7毫米

×

100微米,纯度为99.95wt%)和硅片(14毫米

×

14毫米

×

650微米,纯度为99.9999wt%)放置于热解氮化硼管(管内径16毫米,长度20厘米)中心区域,其中硅片放置于铜箔/钼片(双金属片)的上方,硅片与双金属片相距大约3.5毫米,然后将铜箔/钼片、硅片和热解氮化硼管一起放置于水平式反应炉(炉管直径22毫米,反应区长度20毫米)中央区域;在氢气气氛中加热至1090℃使铜箔熔化(加热过程中氢气流量为200毫升/分钟,升温速度为20℃/分钟),炉温到达1090℃时在2分钟内迅速降温至1080℃使铜箔凝固下来,待炉温将至1080℃后通入氨气和氢气的混合气体(气体流速分别为氨气3毫升/分钟、氢气200毫升/分钟),开始生长二维硅氮化钼,生长时间为1.5小时,生长结束后以500℃/分钟的速度快速冷却,在铜表面上得到硅氮化钼晶体。

80.然后,将聚甲基丙烯酸甲酯(pmma)的乳酸乙酯溶液(聚甲基丙烯酸甲酯占4wt%)滴到生长有硅氮化钼晶体的铜表面,用旋涂仪5000转/分钟涂成一层pmma薄膜,在120℃温度下烘10分钟后放入0.2mol/l过硫酸铵水溶液中,在70℃温度下反应20分钟以溶解铜基

底,将pmma/硅氮化钼薄膜转移到sio2/si基底上,然后用丙酮在55℃温度下溶解掉pmma,最终实现硅氮化钼晶体的成功转移。

81.利用光学显微镜、透射电子显微镜和原子力显微镜对硅氮化钼晶体的成分、晶体结构、形貌和厚度进行表征,表明得到的硅氮化钼为具有六方结构的单层mosi2n4晶体,呈现三角形,平均尺寸为10μm,厚度约为1nm,结晶质量高,并具有半导体特性。

82.实施例11

83.首先,如图1所示,本发明采用水平式反应炉生长二维层状过渡族金属硅氮三元化合物mosi2n4,水平式反应炉两端分别设有气体入口1和气体出口7,铜箔/钼片置于水平式反应炉高温区,将铜箔/钼片(铜箔5毫米

×

5毫米

×

12.5微米,纯度为99.5wt%,钼片5毫米

×

7毫米

×

100微米,纯度为99.95wt%)和硅片(14毫米

×

14毫米

×

650微米,纯度为99.9999wt%)放置于热解氮化硼管(管内径16毫米,长度20厘米)中心区域,其中硅片放置于铜箔/钼片(双金属片)的上方,硅片与双金属片相距大约3.5毫米,然后将铜箔/钼片、硅片和热解氮化硼管一起放置于水平式反应炉(炉管直径22毫米,反应区长度20毫米)中央区域;在氢气气氛中加热至1080℃(加热过程中氢气流量为200毫升/分钟,升温速度为20℃/分钟),待炉温升至1080℃后通入氨气和氢气的混合气体(气体流速分别为氨气3毫升/分钟、氢气200毫升/分钟),开始生长二维硅氮化钼,生长时间为10小时,生长结束后以500℃/分钟的速度快速冷却,在铜表面上得到硅氮化钼晶体。

84.然后,将聚甲基丙烯酸甲酯(pmma)的乳酸乙酯溶液(聚甲基丙烯酸甲酯占4wt%)滴到生长有硅氮化钼晶体的铜表面,用旋涂仪5000转/分钟涂成一层pmma薄膜,在120℃温度下烘10分钟后放入0.2mol/l过硫酸铵水溶液中,在70℃温度下反应20分钟以溶解铜基底,将pmma/硅氮化钼薄膜转移到sio2/si基底上,然后用丙酮在55℃温度下溶解掉pmma,最终实现硅氮化钼晶体的成功转移。

85.利用光学显微镜、透射电子显微镜和原子力显微镜对硅氮化钼晶体的成分、晶体结构、形貌和厚度进行表征,表明得到的硅氮化钼为具有六方结构的单层mosi2n4晶体,呈现三角形,平均尺寸为10μm,厚度约为1nm,结晶质量高,并具有半导体特性。

86.实施例12

87.首先,如图1所示,本发明采用水平式反应炉生长二维层状过渡族金属硅氮三元化合物wsi2n4,水平式反应炉两端分别设有气体入口1和气体出口7,铜箔/钨片置于水平式反应炉高温区,将铜箔/钨片(铜箔5毫米

×

5毫米

×

12.5微米,纯度为99.5wt%,钨片5毫米

×

7毫米

×

100微米,纯度为99.95wt%)和硅片(14毫米

×

14毫米

×

650微米,纯度为99.9999wt%)放置于热解氮化硼管(管内径16毫米,长度20厘米)中心区域,其中硅片放置于铜箔/钨片(双金属片)的上方,硅片与双金属片相距大约3.5毫米,然后将铜箔/钨片、硅片和热解氮化硼管一起放置于水平式反应炉(炉管直径22毫米,反应区长度20毫米)中央区域;在氢气气氛中加热至1080℃(加热过程中氢气流量为200毫升/分钟,升温速度为20℃/分钟),待炉温升至1080℃后通入氨气和氢气的混合气体(气体流速分别为氨气3毫升/分钟、氢气200毫升/分钟),开始生长二维硅氮化钨,生长时间为10小时,生长结束后以500℃/分钟的速度快速冷却,在铜表面上得到硅氮化钨晶体。

88.然后,将聚甲基丙烯酸甲酯(pmma)的乳酸乙酯溶液(聚甲基丙烯酸甲酯占4wt%)滴到生长有硅氮化钨晶体的铜表面,用旋涂仪5000转/分钟涂成一层pmma薄膜,在120℃温

度下烘10分钟后放入0.2mol/l过硫酸铵水溶液中,在70℃温度下反应20分钟以溶解铜基底,将pmma/硅氮化钨薄膜转移到sio2/si基底上,然后用丙酮在55℃温度下溶解掉pmma,最终实现硅氮化钨晶体的成功转移。

89.利用光学显微镜、透射电子显微镜和原子力显微镜对硅氮化钨晶体的成分、晶体结构、形貌和厚度进行表征,表明得到的硅氮化钨为具有六方结构的单层wsi2n4晶体,呈现三角形,平均尺寸为10μm,厚度约为1nm,结晶质量高,并具有半导体特性。

90.如图1所示,本发明cvd法生长高质量二维层状三元化合物的实验装置示意图,以二维层状过渡族金属硅氮三元化合物msi2n4为例,主要包括:气体入口1、硅片或石英片2、金属基底3、加热炉4、热解氮化硼管5、石英管6、气体出口7等,具体结构如下:

91.石英管6水平设置于加热炉4中,其两端分别为气体入口1、气体出口7,热解氮化硼管5水平设置于石英管6内,热解氮化硼管5中上下设置硅片或石英片2、金属基底3,金属基底3为上层铜箔31、下层过渡族金属片32(如:mo片)组合而成。氨气与氢气从气体入口1处进入加热炉4的石英管6内,从气体出口7排出,硅源(如:硅片或石英片2)放置于金属基底3上方,两者都置于热解氮化硼管5中心,硅源、金属基底3和热解氮化硼管5共同置于加热炉4的加热区。

92.如图2所示,该cvd法得到的mosi2n4晶体在生长初期几何形状不明显,随着生长时间的延长,晶体逐渐生长成规则的三角形,最终连接到一起成膜。

93.如图3所示,根据转移至sio2/si基底上的mosi2n4的光学显微镜照片,随着生长时间的延长,mosi2n4样品从独立的单晶到连接成膜的过程中,始终与sio2/si基底保持一致的光学衬度,表明mosi2n4厚度均一,没有发生变化。

94.如图4所示,不同的生长参数可以调控mosi2n4晶体的厚度(层数),原子力显微镜照片显示该材料表面光滑平整,结构完整,且每层mosi2n4的厚度保持在1nm左右。

95.如图5所示,透射电镜表征结果表明该cvd法得到的晶体是由钼、硅和氮组成的mosi2n4。电子能谱和电子能量损失谱的结果表明,mo原子、si原子和n原子的原子比为1:2:4。

96.如图6所示,mosi2n4为层状结构,每层厚度大约1nm,由n-si-n-mo-n-si-n这7个原子层构成。

97.如图7所示,mosi2n4的晶体结构模型。

98.如图8所示,在不同化学试剂中长时间浸泡前后样品的拉曼光谱没有明显变化,在空气和水氧环境中长时间浸泡前后样品的拉曼光谱也没有明显变化,表明其具有优异的环境稳定性和化学稳定性。在高温下长时间退火前后样品的拉曼光谱没有明显变化,表明其具有优异的热稳定性。

99.如图9所示,单层mosi2n4呈现半导体特性,且与金属电极保持良好的欧姆接触。

100.如图10所示,单层mosi2n4具有优异的力学性质,平均杨氏模量为491.4

±

139.1gpa,平均断裂强度为65.8

±

18.3gpa。

101.如图11所示,单层mosi2n4薄膜在可见光范围内具有一定的吸光特性,但仍具有很高的透光率。

102.如图12所示,wsi2n4为层状结构,每层厚度大约1nm。

103.上述结果表明,本发明以高熔点过渡族金属m同时做为生长基底和反应物,另一种

具有催化活性、易于腐蚀去除的低熔点金属作为高熔点过渡族金属m原子的扩散通道,通过引入第四主族元素x和第五主族元素y,在常压高温下通过简单的cvd方法,在具有催化活性的低熔点金属表面实现了高质量新型二维层状三元化合物mx2y4的制备,最后通过刻蚀去除低熔点金属层,将mx2y4转移到任意基体上。该发明具有制备工艺简单,产物厚度和尺寸易于调控,易于大面积薄膜制备的特点。这种新型二维层状三元化合物mx2y4化合物的每层由y-x-y-m-y-x-y这7个原子层构成,层与层之间通过范德华力结合,根据成分不同表现出不同的电学、光学和力学等性质。cvd方法得到的二维层状mx2y4结构均一,具有高结晶质量、优异的环境、化学、热稳定性和力学性能,为其在电子器件、光电子器件、谷电子学器件、高强度薄膜、高透光薄膜、质子/离子交换膜、分离膜等领域的研究和应用奠定了基础。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。