1.本实用新型属于工装夹具技术领域,具体涉及一种维修玻璃模具用的夹具结构。

背景技术:

2.上面提及的玻璃模具主要指成模即成型模,但并非绝对限于成模,例如还可包括初模。公知的制作玻璃容器(如啤酒瓶、红酒瓶、汽水瓶、日用生活化妆品瓶、调料瓶和各类饮品瓶,等等)所用的玻璃模具通常为彼此对称的两半模结构,对此可参见中国专利申请公布号cn101298355a (制作玻璃容器用的模具)、cn101298356a (制作玻璃容器的模具)、cn101298357a (加工玻璃容器用的模具)、cn101298358a (一种玻璃容器加工用的模具)、cn101298359a ( 玻璃容器加工用模具)、cn101941791a (制作瓶罐类玻璃容器的模具)、授权公告号cn102515471b (用于制造瓶罐类玻璃容器的模具)以及美国专利us2006/0213632a1 (玻璃成型模具),等等。

3.仍如业界所知,由于玻璃模具对材料和加工全过程中的工艺要求十分严苛,加上工艺步骤相对较多,因而价格较为昂贵,又由于从节约资源以及节省模具使用成本的角度考量,需根据具体情况对玻璃模具(初模、成型模)、口模乃至冲头、底模等等进行维修,例如对损坏部位修补、对模缝(模具浅裂缝)部位以及所有接合部位喷焊、对初模与闷头接合部位进行修整、对口模接合部位进行车削并且进行抛光处理、对模底板进行刻字和滚花,等等。玻璃模具成型模维修较为频繁或称较为常规的项目是对模腔腔口(习惯称“模腔头颈部腔口”或“模腔上腔口”)以及对位于瓶底模配合凹槽的凹腔(习惯称“模腔下腔口”)进行抛光,一方面确保玻璃制品的质量,另一方面确保玻璃模具的合理使用寿命,等等。

4.已有技术中当要对玻璃模具的前述模腔上腔口以及模腔下腔口依需进行抛光维修时,由于缺乏结构合理的得以承载并夹住玻璃模具的夹具,因而只能由操作人员在攥捏住玻璃模具的状态下人为地使玻璃模具的前述模腔上腔口或模腔下腔口与抛光机构的抛光头贴触,并且同时频繁地使玻璃模具转动以及合理作水平方向的位移。这种作业方式存在以下欠缺:其一,由于是人为地使待维修的玻璃模具在攥捏状态下贴靠至抛光机构的抛光头的,因而前述模腔上腔口或模腔下腔口与抛光机构(抛光机构的抛光头)之间的接触力或称贴紧程度的一致性难以保障,从而会严重影响抛光效果,最终影响维修质量;其二,由于玻璃模具相对笨重,又由于全凭操作者的双手捏住(攥住)玻璃模具,因而操作者的作业强度大,若是体能欠缺者,则根本无法胜任此项工作,因此维修作业对操作者的体能具有挑剔性;其三,由于维修效率低,因而一方面增大维修成本,另一方面存在影响与客户即与用户约定的交货期限之虞(玻璃模具的维修通常是由使用方交由制造商进行的);其四,一旦先前处于捏住状态的玻璃模具在维修过程中不慎脱手(滑脱),则会因跌落至地坪而损及玻璃模具,并且还存在伤及(砸伤)操作者足部而引发严重事故的风险。

5.依然如业界所知,工装夹具是用于在某种产品的制造和/或后继工序以及维修作业中对工件进行定位而得以达到一定工艺要求的特别的装备,并且还通常需要满足在工件加工(包括维修)时无干涉的现象、操作方便、结构相对简练等要求。并且由于工装夹具具有

针对某种工件或称产品加工的专属的特点,因此通用化程度极低,往往由工件(或称产品)的生产厂商自行设计并制作。正是基于该因素,在目前已公开的专利和非专利文献中均未见诸有适合于对前述玻璃模具维修用夹具的技术启示,下面将要介绍的技术方案便是在这种背景下产生的。

技术实现要素:

6.本实用新型的任务在于提供一种有助于使被抛光部位与抛光机构的接触力大小趋于一致而得以体现良好的维修抛光效果并且保障维修质量、有利于避免由操作者双手攥住整个玻璃模具半模的状态下进行抛光维修而得以显著减轻操作者的作业强度、有益于提高维修效率并且既可降低维修成本又能缩短用户委托维修的周期而得以避免耽误用户使用时间、有便于体现对处于维修过程中的玻璃模具的可靠支承与挟持效果而得以杜绝因玻璃模具跌落引发事故和有助于体现结构的简练性而得以方便制作与使用并且体现经济性的维修玻璃模具用的夹具结构。

7.本实用新型的任务是这样来完成的,一种维修玻璃模具用的夹具结构,包括工作台,在该工作台的左端朝向上的一侧固定有一工作台左衬板,在该工作台左衬板上开设有工作台左衬板抛光头让位孔;玻璃模具纵向支承挟持机构,该玻璃模具纵向支承挟持机构各包括回转盘座、回转盘、一对玻璃模具合模面挟持爪、玻璃模具背部挟持块座、玻璃模具背部挟持块、挟持块限定压板、回转盘座第一调整限定装置ⅰ和回转盘座第二调整限定装置ⅱ,回转盘座前后位移调整地设置在所述工作台左衬板上,在该回转盘座的中央位置开设有一回转盘座枢转配合孔,在回转盘的中央位置开设有一回转盘抛光头让位孔,该回转盘抛光头让位孔与所述回转盘座枢转配合孔相对应,在回转盘朝向下的一侧并且围绕回转盘抛光头让位孔的四周构成有一凸起于回转盘的下表面的一回转盘枢转座,该回转盘枢转座探入所述回转盘座枢转配合孔内并且与回转盘座枢转配合孔的孔壁枢转配合,一对玻璃模具合模面挟持爪以彼此左右对应的状态调整地设置在所述回转盘朝向上的一侧的前方,玻璃模具背部挟持块座在对应于一对玻璃模具合模面挟持爪的位置前后位移调整地设置在回转盘朝向上的一侧的后方,玻璃模具背部挟持块设置在玻璃模具背部挟持块座朝向上的一侧的中部,挟持块限定压板对应于玻璃模具背部挟持块的上方并且在处于对玻璃模具背部挟持块限定的状态下与所述玻璃模具背部挟持块座固定,回转盘座第一调整限定装置ⅰ在对应在于所述回转盘座的前方的位置调整地设置在所述工作台左衬板的前方并且该回转盘座第一调整限定装置ⅰ与回转盘座的回转盘座前盘缘接触,回转盘座第二调整限定装置ⅱ在对应于回转盘座的后方的位置调整地设置在工作台左衬板的后方并且该回转盘座第二调整限定装置ⅱ与回转盘座的回转盘座后盘缘接触;所述一对玻璃模具腔口抛光机构的上部各由下向上经所述回转盘抛光头让位孔伸展到回转盘的上方并且对应于一对玻璃模具合模面挟持爪与所述玻璃模具背部挟持块之间;在所述玻璃模具背部挟持块座的前侧中部构成有一第一v字形腔ⅰ、在玻璃模具背部挟持块的前侧中部构成有一第二v字形腔ⅱ以及在所述挟持块限定压板的前侧中部构成有一第三v字形腔ⅲ,第一v字形腔ⅰ、第二v字形腔ⅱ以及第三v字形腔ⅲ三者的位置相对应并且大小相同。

8.在本实用新型的一个具体的实施例中,在所述工作台左衬板的前端中部并且以并行于工作台左衬板的长度方向的状态开设有一回转盘座导滑块前凹槽,而在工作台左衬板

的后端中部并且同样以并行于工作台左衬板的长度方向的状态开设有一回转盘座导滑块后凹槽;在所述回转盘座朝向下的一侧并且在对应于回转盘座导滑块前凹槽的位置开设有一回转盘座前滑块槽,在该回转盘座前滑块槽内固定有一回转盘座前导滑块,该回转盘座前导滑块探出回转盘座的下表面并且与所述回转盘座导滑块前凹槽滑动配合,在回转盘座朝向下的一侧并且在对应于所述回转盘座导滑块后凹槽的位置开设有一回转盘座后滑块槽,在该回转盘座后滑块槽内固定有一回转盘座后导滑块,该回转盘座后导滑块探出回转盘座的下表面并且与所述回转盘座导滑块后凹槽滑动配合;在所述回转盘座的回转盘座前盘缘上并且在对应于所述回转盘座第一调整限定装置ⅰ的位置构成有一回转盘座前盘缘铣平面,而在所述回转盘座的回转盘座后盘缘上并且在对应于所述回转盘座第二调整限定装置ⅱ的位置构成有一回转盘座后盘缘铣平面;所述回转盘座第一调整限定装置ⅰ在对应于所述回转盘座导滑块前凹槽的前端的位置调整地设置在工作台左衬板上并且与所述回转盘座前盘缘铣平面接触,所述回转盘座第二调整限定装置ⅱ在对应于所述回转盘座导滑块后凹槽的后端的位置调整地设置在工作台左衬板上并且与所述回转盘座后盘缘铣平面接触。

9.在本实用新型的另一个具体的实施例中,在所述工作台左衬板上并且在对应于所述回转盘座导滑块前凹槽的前端的位置间隔开设有前限定螺杆座调整孔,而在对应于所述回转盘座导滑块后凹槽的后端的位置间隔开设有后限定螺杆座调整孔;所述的回转盘座第一调整限定装置ⅰ在对应于所述前限定螺杆座调整孔的位置固定在所述工作台左衬板上并且位于工作台左衬板的前端;所述的回转盘座第二调整限定装置ⅱ在对应于所述后限定螺杆座调整孔b的位置固定在所述工作台左衬板上并且位于工作台左衬板的后端。

10.在本实用新型的又一个具体的实施例中,所述回转盘座第一调整限定装置ⅰ包括一前限定螺杆座和一前限定螺杆,前限定螺杆座在对应于所述前限定螺杆座调整孔的位置通过前限定螺杆座固定螺钉与所述工作台左衬板的前端固定,在该前限定螺杆座上并且在对应于前限定螺杆的位置开设有一前限定螺杆配合螺纹孔,前限定螺杆呈水平状态设置并且该前限定螺杆的中部与前限定螺杆配合螺纹孔螺纹配合,前限定螺杆的前端构成有一前限定螺杆握把,该前限定螺杆握把位于前限定螺杆座的前侧,前限定螺杆的后端构成有一前限定螺杆顶头,该前限定螺杆顶头伸展到前限定螺杆座的后侧并且与所述回转盘座前盘缘铣平面接触。

11.在本实用新型的再一个具体的实施例中,所述回转盘座第二调整限定装置ⅱ包括一后限定螺杆座和一后限定螺杆,后限定螺杆座在对应于所述后限定螺杆座调整孔的位置通过后限定螺杆座固定螺钉与所述工作台左衬板的后端固定,在该后限定螺杆座上并且在对应于后限定螺杆的位置开设有一后限定螺杆配合螺纹孔,后限定螺杆呈水平状态设置并且该后限定螺杆的中部与后限定螺杆配合螺纹孔螺纹配合,后限定螺杆的后端构成有一后限定螺杆握把,该后限定螺杆握把位于后限定螺杆座的后侧,后限定螺杆的前端构成有一后限定螺杆顶头,该后限定螺杆顶头伸展到后限定螺杆座的前侧并且与所述回转盘座后盘缘铣平面接触。

12.在本实用新型的还有一个具体的实施例中,在所述回转盘的前方以左右对应的状态开设有一对合模面挟持爪调整槽,并且在对应于该对合模面挟持爪调整槽的下方的位置各构成有合模面挟持爪固定螺母块调整腔,在该合模面挟持爪固定螺母块调整腔内设置有

合模面挟持爪固定螺母块,所述的一对玻璃模具合模面挟持爪各通过玻璃模具合模面挟持爪固定螺钉在对应于合模面挟持爪调整槽的位置与所述合模面挟持爪固定螺母块固定。

13.在本实用新型的更而一个具体的实施例中,在所述回转盘的后方开设有一对玻璃模具背部挟持块座调整槽,并且在对应于该对玻璃模具背部挟持块座调整槽的下方的位置各构成有玻璃模具背部挟持块座固定螺母块调整腔,在该玻璃模具背部挟持块座固定螺母块调整腔内设置有玻璃模具背部挟持块座固定螺母块;在所述回转盘的后方并且在对应于所述的一对玻璃模具背部挟持块座调整槽之间的位置开设有一对挟持块座底部凸台滑动配合槽;所述玻璃模具背部挟持块座的两端各通过玻璃模具背部挟持块座固定螺钉在对应于所述一对玻璃模具背部挟持块座调整槽的位置探入所述玻璃模具背部挟持块座固定螺母块调整腔内与所述玻璃模具背部挟持块座固定螺母块固定,并且玻璃模具背部挟持块座的底部与所述的一对挟持块座底部凸台滑动配合槽滑动配合,在玻璃模具背部挟持块座朝向上的一侧构成有一对凸起于玻璃模具背部挟持块座的上表面的限定压板固定座,一对限定压板固定座之间的空间构成为挟持块容纳腔;所述玻璃模具背部挟持块设置在挟持块容纳腔内;所述挟持块限定压板的两端各通过挟持块限定压板固定螺钉分别与所述的一对限定压板固定座固定。

14.在本实用新型的进而一个具体的实施例中,在所述的一对玻璃模具合模面挟持爪的底面并且在对应于所述一对合模面挟持爪调整槽的位置各构成有一玻璃模具合模面挟持爪调整导向凸缘,该玻璃模具合模面挟持爪调整导向凸缘与所述合模面挟持爪调整槽滑动配合。

15.在本实用新型的又更而一个具体的实施例中,在所述玻璃模具背部挟持块座的底面并且在对应于所述的一对挟持块座底部凸台滑动配合槽的位置构成有一对凸起于玻璃模具背部挟持块座的底面的挟持块底部凸台,该对挟持块底部凸台与所述的一对挟持块座底部凸台滑动配合槽滑动配合;在所述一对限定压板固定座的相向一侧的前端的位置各开设有一压板固定座半圆面螺钉孔,在所述玻璃模具背部挟持块的两端前方并且在对应于压板固定座半圆面螺钉孔的位置各开设有一挟持块半圆面螺钉孔,压板固定座半圆面螺钉孔与挟持块半圆面螺钉孔彼此配合而形成整圆形螺钉孔并且旋入挟持块限定螺钉将玻璃模具背部挟持块限定。

16.在本实用新型的又进而一个具体的实施例中,在玻璃模具背部挟持块后侧构成有一压块配合台阶槽,在所述挟持块限定压板的后侧并且在对应于压块配合台阶槽的位置构成有一限定压板压块,该限定压板压块与压块配合台阶槽相配合。

17.本实用新型提供的技术方案的技术效果之一,由于在抛光状态下,玻璃模具支承于工作台左衬板上并且由一对玻璃模具合模面挟持爪与玻璃模具背部挟持块座共同挟持,因而在进行维修抛光时,能使抛光部位与抛光机构的接触力大小趋于一致而得以体现良好的维修抛光效果并且保障对玻璃模具成模的维修质量;之二,由于无需操作者将玻璃模具在攥住并且使其处于悬空状态下抛光,因而得以充分减轻操作者的作业强度;之三,由于玻璃模具是在支承并挟持状态下进行维修抛光的,又由于操作者仅仅起到使玻璃模具位置合理转动的辅助作用,因而有益于提高维修效率并且既可降低维修成本又能缩短维修交货周期;之四,由于玻璃模具是处于支承状态下挟持的,因而不会出现在维修过程中跌落至地坪而引发事故的情形,能充分保障安全;之五,由于结构相对简单,因而既可方便制作,又能方

便使用并且体现经济廉价效果。

附图说明

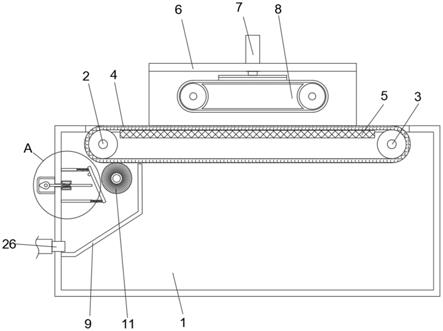

18.图1为本实用新型的实施例示意图。

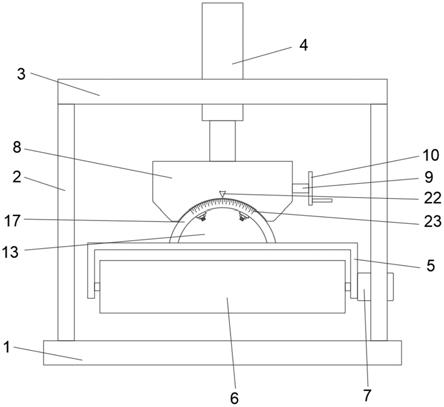

19.图2为在图1所示的工作台上并且位于左端设置有两个玻璃模具纵向支承挟持机构以及在工作台的右端设置有玻璃模具卧置支承机构的示意图。

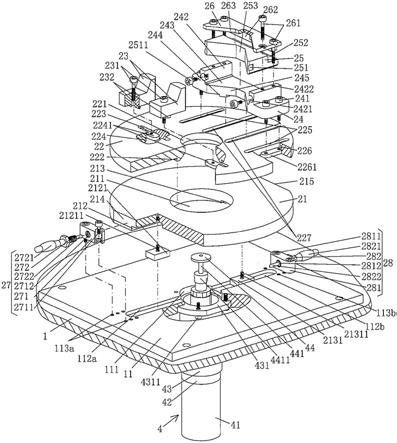

20.图3为图2所示的玻璃模具卧置支承机构、玻璃模具端面抛光机构和玻璃模具合模面抛光机构的详细结构图。

21.图4为本实用新型对玻璃模具进行维修抛光的示意图。

具体实施方式

22.为了能够更加清楚地理解本实用新型的技术实质和有益效果,申请人在下面以实施例的方式作详细说明,但是对实施例的描述均不是对本实用新型方案的限制,任何依据本实用新型构思所作出的仅仅为形式上的而非实质性的等效变换都应视为本实用新型的技术方案范畴。

23.在下面的描述中凡是涉及上、下、左、右、前和后的方向性或称方位性的概念都是以图2所处的位置状态为基准的,因而不能将其理解为对本实用新型提供的技术方案的特别限定。

24.请参见图1并且结合图2,示出了工作台1,该工作台1在使用状态下放置于玻璃模具维修场所的地坪上,在该工作台1的左端朝向上的一侧固定有一工作台左衬板11,在该工作台左衬板11上开设有工作台左衬板抛光头让位孔111;示出了玻璃模具纵向支承挟持机构2。

25.请参见图2,从图2的示意可知,前述玻璃模具纵向支承挟持机构2的数量有两个(即一对),该两个玻璃模具纵向支承挟持机构2以彼此左右对应的状态设置在前述工作台1的上部的左端。在图2中还示出了:一玻璃模具卧置支承机构3,该玻璃模具卧置支承机构3设置在前述工作台1的上部的右端;一对玻璃模具腔口抛光机构4,该对玻璃模具腔口抛光机构4以纵向悬臂状态与前述工作台1的左端朝向下的一侧固定并且上部伸展到工作台1的上方分别与前述的两个玻璃模具纵向支承挟持机构2的中央位置相对应;一玻璃模具端面抛光机构5,该玻璃模具端面抛光机构5在位于前述玻璃模具卧置支承机构3的左侧的位置以纵向悬臂状态与前述工作台1朝向下的一侧固定并且上部探出工作台1的上表面;一玻璃模具合模面抛光机构6,该玻璃模具合模面抛光机构6同样以纵向悬臂状态与前述工作台1朝向下的一侧固定并且上部伸展到工作台1的上方与前述玻璃模具卧置支承机构3前方相对应。

26.继续见图2并且结合图1和图3,在前述工作台1的左端朝向上的一侧通过工作台左衬板固定螺钉114固定前述的工作台左衬板11,而在工作台1的右端朝向上的一侧通过工作台右衬板固定螺钉125固定有工作台右衬板12,由于具有两个玻璃模具纵向支承挟持机构2,因而在前述工作台左衬板11上并且在对应于前述的两个玻璃模具纵向支承挟持机构2的位置各开设有一工作台左衬板抛光头让位孔111(图1示),也就是说工作台左衬板抛光头让位孔111有两个,在工作台右衬板12上并且在对应于前述玻璃模具端面抛光机构5的位置开

设有一工作台右衬板抛光头第一让位孔ⅰ121,而在对应于前述玻璃模具合模面抛光机构6的位置开设有一工作台右衬板抛光头第二让位孔ⅱ122;前述的两个玻璃模具纵向支承挟持机构2以彼此左右对应的状态设置在前述工作台左衬板11上,前述的一对玻璃模具腔口抛光机构4以纵向悬臂状态与前述工作台左衬板11朝向下的一侧固定并且上部伸展到前述工作台左衬板抛光头让位孔111的上方;前述玻璃模具端面抛光机构5以纵向悬臂状态与工作台右衬板12朝向下的一侧固定并且上部在对应于前述工作台右衬板抛光头第一让位孔ⅰ121的位置略微探出工作台右衬板12的上表面;前述玻璃模具合模面抛光机构6以纵向悬臂状态与工作台右衬板12朝向下的一侧固定并且上部在对应于前述工作台右衬板抛光头第二让位孔ⅱ122的位置伸展到前述工作台右衬板12的上方。

27.在本实施例中,前述的工作台左衬板11分成了两枚(两块),但是如果使用整体的一枚(一块),那么应当视为等效。

28.请重点见图1,前述的两个玻璃模具纵向支承挟持机构2的优选而非绝对限于的结构如下:各包括回转盘座21、回转盘22、一对玻璃模具合模面挟持爪23、玻璃模具背部挟持块座24、玻璃模具背部挟持块25、挟持块限定压板26、回转盘座第一调整限定装置ⅰ27和回转盘座第二调整限定装置ⅱ28,回转盘座21前后位移调整地设置在前述工作台左衬板11上,在该回转盘座21的中央位置开设有一回转盘座枢转配合孔211,在回转盘22的中央位置开设有一回转盘抛光头让位孔221,该回转盘抛光头让位孔221与前述回转盘座枢转配合孔211相对应,在回转盘22朝向下的一侧并且围绕回转盘抛光头让位孔221的四周构成有一凸起于回转盘22的下表面的一回转盘枢转座222,该回转盘枢转座222探入前述回转盘座枢转配合孔211内并且与回转盘座枢转配合孔211的孔壁枢转配合,一对玻璃模具合模面挟持爪23的形状呈l字形并且以彼此左右对应的状态调整地设置在前述回转盘22朝向上的一侧的前方,玻璃模具背部挟持块座24在对应于一对玻璃模具合模面挟持爪23的位置前后位移调整地设置在回转盘22朝向上的一侧的后方,玻璃模具背部挟持块25设置在玻璃模具背部挟持块座24朝向上的一侧的中部,挟持块限定压板26对应于玻璃模具背部挟持块25的上方并且在处于对玻璃模具背部挟持块25限定的状态下与前述玻璃模具背部挟持块座24固定,回转盘座第一调整限定装置ⅰ27在对应在于前述回转盘座21的前方的位置调整地设置在前述工作台左衬板11的前方并且该回转盘座第一调整限定装置ⅰ27与回转盘座21的回转盘座前盘缘接触,回转盘座第二调整限定装置ⅱ28在对应于回转盘座21的后方的位置调整地设置在工作台左衬板11的后方并且该回转盘座第二调整限定装置ⅱ28与回转盘座21的回转盘座后盘缘接触;前述一对玻璃模具腔口抛光机构4的上部各由下向上经前述回转盘抛光头让位孔221伸展到回转盘22的上方并且对应于一对玻璃模具合模面挟持爪23与前述玻璃模具背部挟持块25之间。

29.由图1所示,在前述玻璃模具背部挟持块座24的前侧中部构成有一第一v字形腔ⅰ245、在玻璃模具背部挟持块25的前侧中部构成有一第二v字形腔ⅱ253以及在前述挟持块限定压板26的前侧中部构成有一第三v字形腔ⅲ263,第一v字形腔ⅰ245、第二v字形腔ⅱ253以及第三v字形腔ⅲ263三者的位置相对应并且大小相同,以便供由图4所示的玻璃模具7的背部良好贴靠。

30.继续见图1,在前述工作台左衬板11的前端中部并且以并行于工作台左衬板11的长度方向的状态开设有一回转盘座导滑块前凹槽112a,而在工作台左衬板11的后端中部并

且同样以并行于工作台左衬板11的长度方向的状态开设有一位置与回转盘座导滑块前凹槽112a相对应的回转盘座导滑块后凹槽112b,回转盘座导滑块前凹槽112a以及回转盘座导滑块后凹槽112b朝向前述工作台左衬板抛光头让位孔111的一端即两者相向一端优选与工作台左衬板抛光头让位孔111相通;在前述回转盘座21朝向下的一侧并且在对应于回转盘座导滑块前凹槽112a的位置开设有一回转盘座前滑块槽212,在该回转盘座前滑块槽212内通过回转盘座前导滑块螺钉21211固定有一回转盘座前导滑块2121,该回转盘座前导滑块2121探出回转盘座21的下表面并且与前述回转盘座导滑块前凹槽112a滑动配合,在回转盘座21朝向下的一侧并且在对应于前述回转盘座导滑块后凹槽112b的位置开设有一回转盘座后滑块槽213,在该回转盘座后滑块槽213内通过回转盘座后导滑块螺钉21311固定有一回转盘座后导滑块2131,该回转盘座后导滑块2131的下部探出回转盘座21的下表面并且与前述回转盘座导滑块后凹槽112b滑动配合;在前述回转盘座21的回转盘座前盘缘上并且在对应于前述回转盘座第一调整限定装置ⅰ27的位置构成有一回转盘座前盘缘铣平面214,而在前述回转盘座21的回转盘座后盘缘上并且在对应于前述回转盘座第二调整限定装置ⅱ28的位置构成有一回转盘座后盘缘铣平面215;前述回转盘座第一调整限定装置ⅰ27在对应于前述回转盘座导滑块前凹槽112a的前端的位置调整地设置在工作台左衬板11上并且与前述回转盘座前盘缘铣平面214接触,前述回转盘座第二调整限定装置ⅱ28在对应于前述回转盘座导滑块后凹槽112b的后端的位置调整地设置在工作台左衬板11上并且与前述回转盘座后盘缘铣平面215接触。

31.继续见图1,在前述工作台左衬板11上并且在对应于前述回转盘座导滑块前凹槽112a的前端的位置间隔开设有前限定螺杆座调整孔113a,而在对应于前述回转盘座导滑块后凹槽112b的后端的位置间隔开设有后限定螺杆座调整孔113b,前述的回转盘座第一调整限定装置ⅰ27在对应于前述前限定螺杆座调整孔113a的位置固定在前述工作台左衬板11上并且位于工作台左衬板11的前端;前述的回转盘座第二调整限定装置ⅱ28在对应于前述后限定螺杆座调整孔113b的位置固定在前述工作台左衬板11上并且位于工作台左衬板11的后端。在本实施例中,前、后限定螺杆座调整孔113a、113b各有两排并且每排各有三个,但并不受到该数量的限制。

32.前述回转盘座第一调整限定装置ⅰ27包括一前限定螺杆座271和一前限定螺杆272,前限定螺杆座271在对应于前述前限定螺杆座调整孔113a的位置通过前限定螺杆座固定螺钉2711与前述工作台左衬板11的前端固定,在该前限定螺杆座271上并且在对应于前限定螺杆272的位置开设有一前限定螺杆配合螺纹孔2712,前限定螺杆272呈水平状态设置并且该前限定螺杆272的中部与前限定螺杆配合螺纹孔2712螺纹配合,前限定螺杆272的前端构成有一前限定螺杆握把2721,该前限定螺杆握把2721位于前限定螺杆座271的前侧,前限定螺杆272的后端构成有一前限定螺杆顶头2722,该前限定螺杆顶头2722伸展到前限定螺杆座271的后侧并且与前述回转盘座前盘缘铣平面214接触。

33.前述回转盘座第二调整限定装置ⅱ28包括一后限定螺杆座281和一后限定螺杆282,后限定螺杆座281在对应于前述后限定螺杆座调整孔113b的位置通过后限定螺杆座固定螺钉2811与前述工作台左衬板11的后端固定,在该后限定螺杆座281上并且在对应于后限定螺杆282的位置开设有一后限定螺杆配合螺纹孔2812,后限定螺杆282呈水平状态设置并且该后限定螺杆282的中部与后限定螺杆配合螺纹孔2812螺纹配合,后限定螺杆282的后

端构成有一后限定螺杆握把2821,该后限定螺杆握把2821位于后限定螺杆座281的后侧,后限定螺杆282的前端构成有一后限定螺杆顶头2822,该后限定螺杆顶头2822伸展到后限定螺杆座281的前侧并且与前述回转盘座后盘缘铣平面215接触。

34.当依据需要而需将图1所示的回转盘座21向前调整时,那么先对前限定螺杆座271的位置进行调整,即向前挪移,后限定螺杆座281同例,反之亦然。在回转盘座21调整时,以其为载体设置的回转盘22、一对玻璃模具合模面挟持爪23以及玻璃模具背部挟持块座24(包括以玻璃模具背部挟持块座24为载体设置的玻璃模具背部挟持块25以及挟持块限定压板26)也相应得到调整。在对回转盘座21调整完毕后,由前述前、后限定螺杆272、282的前、后限定螺杆顶头2722、2822分别对前述的回转盘座前、后盘缘铣平面214、215限定。由于回转盘22通过前述的回转盘枢转座222与回转盘座21的回转盘座枢转配合孔211枢转(即转动)配合,因而当操作者用手转动回转盘22时,那么以回转盘22为载体设置的前述一对玻璃模具合模面挟持爪23、玻璃模具背部挟持块座24连同玻璃模具背部挟持块25和挟持块限定压板26以及由图4所示的玻璃模具7也相应转动,以使由图4所示的玻璃模具7的模腔71的模腔上腔口711以及模腔下腔口712获得理想的抛光效果。

35.仍见图1,在前述回转盘22的前方以左右对应的状态开设有一对合模面挟持爪调整槽223,并且在对应于该对合模面挟持爪调整槽223的下方的位置各构成有合模面挟持爪固定螺母块调整腔224,在该合模面挟持爪固定螺母块调整腔224内设置有合模面挟持爪固定螺母块2241,前述的一对玻璃模具合模面挟持爪23各通过玻璃模具合模面挟持爪固定螺钉231在对应于合模面挟持爪调整槽223的位置与前述合模面挟持爪固定螺母块2241固定(在合模面挟持爪固定螺母块2241上设有螺钉孔)。

36.在前述回转盘22的后方开设有一对玻璃模具背部挟持块座调整槽225,并且在对应于该对玻璃模具背部挟持块座调整槽225的下方的位置各构成有玻璃模具背部挟持块座固定螺母块调整腔226,在该玻璃模具背部挟持块座固定螺母块调整腔226内设置有玻璃模具背部挟持块座固定螺母块2261;在前述回转盘22的后方并且在对应于前述的一对玻璃模具背部挟持块座调整槽225之间的位置开设有一对挟持块座底部凸台滑动配合槽227;前述玻璃模具背部挟持块座24的两端各通过玻璃模具背部挟持块座固定螺钉241(一对)在对应于前述一对玻璃模具背部挟持块座调整槽225的位置探入前述玻璃模具背部挟持块座固定螺母块调整腔226内与前述玻璃模具背部挟持块座固定螺母块2261固定(在玻璃模具背部挟持块座固定螺母块2261上设有螺钉孔),并且玻璃模具背部挟持块座24的底部与前述的一对挟持块座底部凸台滑动配合槽227滑动配合,在玻璃模具背部挟持块座24朝向上的一侧构成有一对凸起于玻璃模具背部挟持块座24的上表面的限定压板固定座242,一对限定压板固定座242之间的空间构成为挟持块容纳腔243;前述玻璃模具背部挟持块25设置在挟持块容纳腔243内;前述挟持块限定压板26的两端各通过挟持块限定压板固定螺钉261分别与前述的一对限定压板固定座242固定。在图中示出了开设在一对限定压板固定座242上的各一对限定压板固定座螺钉孔2422,前述的挟持块限定压板固定螺钉261旋入一对限定压板固定座螺钉孔2422内。

37.继续见图1,在前述的一对玻璃模具合模面挟持爪23的底面并且在对应于前述一对合模面挟持爪调整槽223的位置各构成有一玻璃模具合模面挟持爪调整导向凸缘232,该玻璃模具合模面挟持爪调整导向凸缘232与前述合模面挟持爪调整槽223滑动配合;在前述

玻璃模具背部挟持块座24的底面并且在对应于前述的一对挟持块座底部凸台滑动配合槽227的位置构成有一对凸起于玻璃模具背部挟持块座24的底面的挟持块底部凸台244,该对挟持块底部凸台244与前述的一对挟持块座底部凸台滑动配合槽227滑动配合;在前述一对限定压板固定座242的相向一侧的前端的位置各开设有一压板固定座半圆面螺钉孔2421,在前述玻璃模具背部挟持块25的两端前方并且在对应于压板固定座半圆面螺钉孔2421的位置各开设有一挟持块半圆面螺钉孔251,压板固定座半圆面螺钉孔2421与挟持块半圆面螺钉孔251彼此配合而形成整圆形螺钉孔并且旋入挟持块限定螺钉2511将玻璃模具背部挟持块25限定。

38.在玻璃模具背部挟持块25后侧构成有一压块配合台阶槽252,在前述挟持块限定压板26的后侧并且在对应于压块配合台阶槽252的位置构成有一限定压板压块262,该限定压板压块262与压块配合台阶槽252相配合。

39.依据玻璃模具7的规格的不同,一对玻璃模具合模面挟持爪23之间的间距也相应不同,因而需要将一对玻璃模具合模面挟持爪23之间的间距作适应性调整,调整过程是:先用工具旋松玻璃模具合模面挟持爪固定螺钉231,再将玻璃模具合模面挟持爪23通过其玻璃模具合模面挟持爪调整导向凸缘232的导向而循着前述合模面挟持爪调整槽223挪移,以满足一对玻璃模具合模面挟持爪23的后侧面(或称背部)恰好与图4所示的玻璃模具7的合模面72相对应,调整完毕后,将玻璃模具合模面挟持爪固定螺钉231旋紧。

40.当要将有待于维修的玻璃模具7以图4所示的纵向状态夹住时,则先旋松玻璃模具背部挟持块座固定螺钉241,将玻璃模具背部挟持块座24通过其底部的前述挟持块底部凸台244循着一对挟持块座底部凸台滑动配合槽227向后挪移,接着将玻璃模具7以纵向状态支承于回转盘22上并且使前述的合模面72与一对玻璃模具合模面挟持爪23的背面贴靠,再按前述相反方向将玻璃模具背部挟持块座24向前挪移,由其配合一对玻璃模具合模面挟持爪23将玻璃模具7限定,并且将前述的玻璃模具背部挟持块座固定螺钉241旋紧。在前述状态下,当操作者用手转动回转盘22时,图4所示的处于由一对玻璃模具合模面挟持爪23与玻璃模具背部挟持块座24之间的玻璃模具7也相应转动以满足良好的维修抛光要求。

41.请参见图3并且结合图2,在前述工作台右衬板12上并且在围绕前述工作台右衬板抛光头第一让位孔ⅰ121的圆周方向的四周以相同的间隔角度开设有端面抛光头甩屑槽123,该端面抛光头甩屑槽123与工作台右衬板抛光头第一让位孔ⅰ121相通,在本实施例中,端面抛光头甩屑槽123有四条,相对于工作台右衬板抛光头第一让位孔ⅰ121的圆周方向而言,彼此之间各间隔90

°

。

42.继续见图3并且结合图2,前述玻璃模具端面抛光机构5包括端面抛光头驱动电机51、端面抛光头驱动电机座52、端面抛光头驱动电机座固定套53和端面抛光头54,端面抛光头驱动电机51以纵向悬臂状态与端面抛光头驱动电机座52固定,并且该端面抛光头驱动电机51的端面抛光头驱动电机轴朝向上,端面抛光头驱动电机座52连同端面抛光头驱动电机51通过螺钉(图中未示出)与端面抛光头驱动电机座固定套53的下端固定,而在端面抛光头驱动电机座固定套53的上端构成有一端面抛光头驱动电机座固定套法兰531,该端面抛光头驱动电机座固定套法兰531在对应于前述工作台右衬板抛光头第一让位孔ⅰ121的位置通过端面抛光头驱动电机座固定法兰螺钉5311与前述工作台右衬板12朝向下的一侧固定,端面抛光头54在对应于工作台右衬板抛光头第一让位孔ⅰ121的位置探出工作台右衬板12的

上表面,该端面抛光头54通过端面抛光头轴541与端面抛光头连接轴座5411固定,而该端面抛光头连接轴座5411与前述端面抛光头驱动电机轴固定。

43.由前述端面抛光头54对由图4所示玻璃模具7的玻璃模具端面73维修抛光。

44.仍见图3并且结合图2,在前述工作台右衬板12上并且在位于工作台右衬板抛光头第二让位孔ⅱ122的后方的位置开设有贯穿工作台右衬板12的厚度方向(即从上表面贯通至下表面)的一托模块支承盘腔124,在该托模块支承盘腔124的腔壁底部并且围绕腔壁的四周构成有一支承台阶圈1241。

45.前述的玻璃模具卧置支承机构3包括一托模块支承盘31、一左托模块32和一右托模块33,托模块支承盘31设置在前述托模块支承盘腔124内并且由前述支承台阶圈1241支承,在托模块支承盘31的下部开设有一对托模块固定螺钉连接螺母腔311,在该对托模块固定螺钉连接螺母腔311内各设置有一托模块固定螺钉连接螺母3111,在托模块支承盘31的上表面并且在对应于一对托模块固定螺钉连接螺母腔311的位置开设有一对托模块左右位移调整槽312,该对托模块左右位移调整槽312与前述的一对托模块固定螺钉连接螺母腔311相通,左托模块32的底部支承在托模块支承盘31的左侧并且该左托模块32的长度方向的中部通过一左托模块螺钉321在对应于一对托模块左右位移调整槽312中的位于左方的一条托模块左右位移调整槽的位置向下伸展到前述一对托模块固定螺钉连接螺母腔311中的左方的一条托模块固定螺钉连接螺母腔内并且与前述的托模块固定螺钉连接螺母3111固定,右托模块33的底部支承在托模块支承盘31的右侧并且该右托模块33的长度方向的中部通过一右托模块螺钉331在对应于一对托模块左右位移调整槽312中的位于右方的一条托模块左右位移调整槽的位置向下伸展到前述的一对托模块固定螺钉连接螺母腔311中的右方的一条托模块固定螺钉连接螺母腔内并且与前述的托模块固定螺钉连接螺母3111固定。

46.如前所述,由于玻璃模具7的规格并不相同,因而依据玻璃模具7依需对左、右托模块32、33之间的间距进行调整,以对左托模块32的调整为例,先旋松左托模块螺钉321,将左托模块32循着前述一对托模块左右位移调整槽312的左边即左方的一条托模块左右位移调整槽向左或向右挪移,待调整完毕后再旋紧左托模块螺钉321。由于右托模块33的调整方式与左托模块32的调整方式相同,因而不再赘述。对左、右托模块32、33的调整程度以得以使由图4所示的玻璃模具7的一对合模面72支承为宜,以便使玻璃模具7的模腔71朝向下的状态支承于左、右托模块32、33上(图4示)。并且在图4所示的状态下,由操作者以手动方式前后推动(推移)玻璃模具7,由对应于其前方的下面还要详细描述的玻璃模具合模面抛光机构6的合模面抛光头64对一侧的合模面72抛光,一侧的合模面72抛光完成后掉头而对另一侧的合模面72抛光,也可以通过对玻璃模具7在施加压住力的状态下使左、右托模块32、33连同托模块支承盘31转过180

°

或者暂时移动玻璃模具7后通过拨动左托模块32或右托模块33使托模块支承盘31转过180

°

。前述对左、右托模块32、33的左右调整程度以合模面抛光头64得以对合模面72抛光的位置为准,例如使左托模块32的前端对应到合模面抛光头64,右托模块33同例。

47.依然见图3,前述玻璃模具合模面抛光机构6包括合模面抛光头驱动电机61、合模面抛光头驱动电机座62、合模面抛光头驱动电机座固定套63和合模面抛光头64,合模面抛光头驱动电机61以纵向悬臂状态与合模面抛光头驱动电机座62固定,并且该合模面抛光头

驱动电机61的合模面抛光头驱动电机轴朝向上,合模面抛光头驱动电机座62连同合模面抛光头驱动电机61并且通过电机座固定螺钉621在对应于预设在合模面抛光头驱动电机座固定套63上的固定螺孔632的位置与合模面抛光头驱动电机座固定套63的下端固定,而在合模面抛光头驱动电机座固定套63的上端构成有一合模面抛光头驱动电机座固定套法兰631,该合模面抛光头驱动电机座固定套法兰631在对应于前述工作台右衬板抛光头第二让位孔ⅱ122的位置通过法兰连接螺钉6311与前述工作台右衬板12朝向下的一侧固定,合模面抛光头64在对应于工作台右衬板抛光头第二让位孔ⅱ122的位置探出工作台右衬板12的上方并且与前述左托模块32与右托模块33之间的前方相对应,该合模面抛光头64通过合模面抛光头轴641与合模面抛光头连接轴座6411固定,而该合模面抛光头连接轴座6411与前述合模面抛光头驱动电机轴固定。

48.请参见图1,前述的两个玻璃模具腔口抛光机构4各包括模腔腔口抛光头驱动电机41、模腔腔口抛光头驱动电机座42、模腔腔口抛光头驱动电机座固定套43和模腔腔口抛光头44,模腔腔口抛光头驱动电机41以纵向悬臂状态与模腔腔口抛光头驱动电机座42固定,并且该模腔腔口抛光头驱动电机41的模腔腔口抛光头驱动电机轴朝向上,模腔腔口抛光头驱动电机座42连同模腔腔口抛光头驱动电机41通过螺钉(图中未示出)与模腔腔口抛光头驱动电机座固定套43的下端固定,而在模腔腔口抛光头驱动电机座固定套43的上端构成有一模腔腔口抛光头驱动电机座固定套法兰431,该模腔腔口抛光头驱动电机座固定套法兰431在对应于工作台左衬板11的工作台左衬板抛光头让位孔111的位置通过法兰固定连接螺钉4311与工作台左衬板11朝向下的一侧固定,模腔腔口抛光头44在对应于工作台左衬板抛光头让位孔111的位置由下向上依次经工作台左衬板抛光头让位孔111和前述回转盘抛光头让位孔221伸展到前述回转盘22的上方并且对应于前述一对玻璃模具合模面挟持爪23与前述玻璃模具背部挟持块25之间(图2和图4示),该模腔腔口抛光头44通过模腔腔口抛光头轴441与模腔腔口抛光头连接轴座4411固定,而该模腔腔口抛光头连接轴座4411与前述模腔腔口抛光头驱动电机轴固定。

49.请参见图4并且结合图2至图3,依据专业常识,可在前述工作台1的后侧(但也可以是前侧)的合理位置如后侧中部设置一电气控制盒,该电气控制盒具有用于控制前述模腔腔口抛光头驱动电机41(一对)、端面抛光头驱动电机51以及合模面抛光头驱动电机61工作与否的按钮。

50.由于一对玻璃模具腔口抛光机构4的结构是完全相同的,并且在上面已作了相应的说明,因而申请人在下面不再过于详细说明。由一对玻璃模具腔口抛光机构4以同步进行即同时抛光的状态分别对上面已提及玻璃模具7的模腔上腔口711以及模腔下腔口712抛光。图4所示的两个玻璃模具7(半模)的支承夹装方向恰好是彼此颠倒的。以对图4所示的模腔上腔口711的抛光为例,通过对前述按钮的按压(也可称“触摸”),模腔腔口抛光头驱动电机41工作,由模腔腔口抛光头驱动电机轴带动模腔腔口抛光头轴座4411,由模腔腔口抛光头轴座4411带动模腔腔口抛光头轴441,由模腔腔口抛光头轴441带动模腔腔口抛光头44,由模腔腔口抛光头44对由图4所示的处于倒置夹装状态的左边的即第一个玻璃模具7的模腔71的模腔上腔口711维修抛光,去除模腔下腔口711处的诸如毛刺、浅表性微裂纹之类的瑕疵。在前述抛光过程中,在线操作人员可以依需转动回转22,并且还可以依需通过对前、后限定螺杆握把2921、2821的操作而使回转盘座21微移,以保证模腔腔口抛光头44与被抛

光部位如模腔下腔口712的腔壁可靠接触。

51.由于按图4位置自左向右数的一对玻璃模具腔口抛光机构4中的第二个玻璃模具腔口抛光机构对模腔下腔口712的抛光与上述相同,因而不再赘述。

52.由图4所示,由于前述端面抛光头驱动电机51驱使端面抛光头54工作的工作原理与模腔腔口抛光头驱动电机41驱动模腔腔口抛光头44工作的工作原理相同,因而申请人不再复述。仅仅是:在对玻璃模具端面73抛光的过程中,由在线作业人员徐缓移动玻璃模具7,在完成了一个玻璃模具端面73的抛光后,倒转180

°

即调头而对玻璃模具7的另一个玻璃模具端面73抛光。

53.由图4所示,由前述玻璃模具合模面抛光机构6的合模面抛光头64对玻璃模具7的合模面72进行抛光,由于对玻璃模具7的合模面72的抛光过程已在上面作了具体说明,因而不再复述。

54.综上所述,本实用新型提供的技术方案弥补了已有技术中的缺憾,顺利地完成了发明任务,如实地兑现了申请人在上面的技术效果栏中载述的技术效果。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。