1.本发明涉及铝合金型材生产领域,具体是涉及一种低挤压变形抗力的铝合金型材热处理及挤压工艺。

背景技术:

2.以铝为基添加一定量其他合金化元素的合金,是轻金属材料之一。铝合金除具有铝的一般特性外,由于添加合金化元素的种类和数量的不同又具有一些合金的具体特性。铝合金的密度为2.63~2.85g/cm,有较高的强度,比强度接近高合金钢,比刚度超过钢,有良好的铸造性能和塑性加工性能,良好的导电、导热性能,良好的耐蚀性和可焊性,可作结构材料使用,在航天、航空、交通运输、建筑、机电、轻化和日用品中有着广泛的应用。

3.铝合金铸件热处理的目的是提高力学性能和耐腐蚀性能,稳定尺寸,改善切削加工和焊接等加工性能。许多铸态铝合金的机械性能不能满足使用要求,具体有以下几个方面:铸件过程的应力容易使得铝合金的尺寸不稳定,产生变形、翘曲等问题;铝合金生产时,内部过饱和的固溶体分解不充分,会使得合金基体组织不够稳定,影响合金的质量;生产工艺的局限导致合金的机械强度和硬度无法保证合金有合格的塑性和切削加工性能、焊接性能。现有的铸造铝合金热处理及挤压工艺解决上述问题的效果不佳。

4.为解决上述问题,有必要提供一种低挤压变形抗力的铝合金型材热处理及挤压工艺。

技术实现要素:

5.为解决上述技术问题,提供一种低挤压变形抗力的铝合金型材热处理及挤压工艺,本技术方案解决了上述背景技术中提出的现有工艺容易产生铸件过程的应力容易使得铝合金的尺寸不稳定,产生变形、翘曲等问题;铝合金生产时,内部过饱和的固溶体分解不充分,会使得合金基体组织不够稳定,影响合金的质量;生产工艺的局限导致合金的机械强度和硬度无法保证合金有合格的塑性和切削加工性能、焊接性能等问题。

6.为达到以上目的,本发明采用的技术方案为:

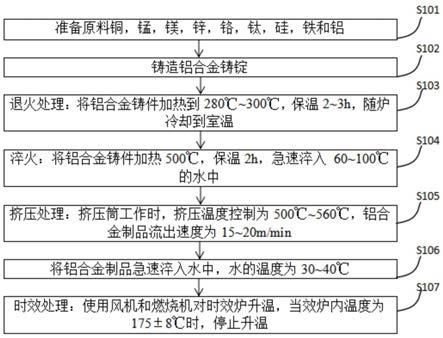

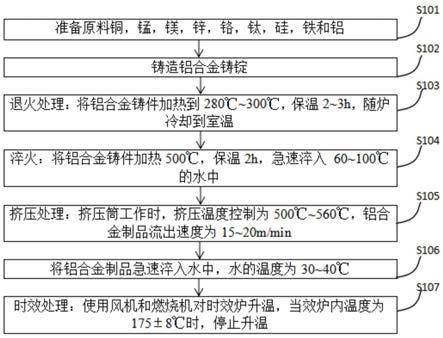

7.一种低挤压变形抗力的铝合金型材热处理及挤压工艺,包括以下步骤:

8.s101:铝合金按照如下质量百分比配料:铜cu:0.15%~0.4%,锰mn:0.15%,镁mg:0.8%~1.2%,锌zn:0.25%,铬cr:0.04%~0.35%,钛ti:0.15%,硅si:0.4%~0.8%,铁fe:0.7%,铝al:余量;

9.s102:铸造:将配制好的铝合金原料置于熔炼炉中熔炼为液态铝合金,过滤液态铝合金中的滤渣,静置30min,将液态铝合金熔铸为铝合金铸锭,熔铸过程,添加al

‑

ti

‑

b细化剂丝,al

‑

ti

‑

b细化剂丝质量分数为铝合金的0.15%;

10.s103:退火处理:将铝合金铸件加热到280℃~300℃,加热速度为20℃/min,保温2~3h,随炉冷却到室温,铝合金铸件析出第二质点,等待铝合金铸件析出第二质点完毕,结束退火;

11.s104:淬火:将铝合金铸件加热500℃,加热速度为30℃/min,保温2h以上,急速淬入60~100℃的水中,转移铝合金铸件时间控制为15秒以内,淬入时间为2min,并在水中加入淬火剂,恢复到室温,静置铝合金铸件1h;

12.s105:挤压处理:对挤压筒进行预热,预热温度控制为400℃~450℃,加热速度为20℃/min,保温时间2h,对挤压垫片进行预热,预热温度控制为400℃~450℃,加热速度为20℃/min,保温时间1h,挤压筒工作时,挤压温度控制为500℃~560℃,铝合金制品流出速度为15~20m/min,对流出铝合金制品进行保温,温度控制为495℃~500℃,保温时间为30min~75min;

13.s106:挤压完毕,将铝合金制品急速淬入水中,水的温度为30~40℃,淬入时间为3min,转移铝合金制品时间控制为15秒以内;

14.s107:时效处理:选取炉壁厚度为1.0~4.0mm的时效炉,使用风机和燃烧机对时效炉升温,加热速度为10℃/min,当效炉内温度为175

±

8℃时,停止升温,控制风机和燃烧机温度为171℃,保温时间8h。

15.优选的,所述s105中的保温时间根据型材厚度具体分类如下:

16.型材厚度小于3.0mm,保温时间为30min,型材厚度介于3~6mm,保温时间为45min,型材厚度介于6~9mm,保温时间为55min,型材厚度介于9~15mm,保温时间为65min,型材厚度介于15~20mm,保温时间为75min。

17.优选的,所述s105中的挤压方式采取复合挤压∶挤压筒分两次对铝合金铸件进行挤压,首次挤压,铝合金铸件流动方向与挤压筒凸模运动方向相同,二次挤压,铝合金铸件流动方向与凸模运动方向相反。

18.优选的,所述s102中的铝合金铸造按以下步骤进行:来料检查、配料、冷炉预热、装炉、熔炼、扒渣、熔炼炉取样化验、精炼、静止炉取样化验、精炼扒渣、静置、铸造、圆铸锭检验、切定尺棒和转序。

19.优选的,所述s104中的淬火剂按照如下质量百分比配料:25%硝酸钠、20%亚硝酸钠、20%硝酸钾和35%水,淬火剂密封保存,保存温度为20℃。

20.优选的,所述s107中的时效处理可重复进行,重复时效处理时,将铝合金制品自然冷却至室温,重复s107中的步骤。

21.优选的,所述s107中的时效炉温度过高,风机对时效炉进行降温,时效炉温度过低,燃烧机对时效炉进行升温。

22.与现有技术相比,本发明提供了一种低挤压变形抗力的铝合金型材热处理及挤压工艺,具备以下有益效果:

23.通过该种铝合金型材热处理及挤压工艺中特定的退火处理方法,可以消除铸件的应力,使得铝合金铸件达到稳定尺寸、提高塑性、减少变形、翘曲的效果,该工艺中的时效处理使过饱和的固溶体分解,让合金基体组织趋于稳定,特有的挤压方法使得合金的机械强度和硬度足够保证合金有合格的塑性、切削加工性能和焊接性能。

附图说明

24.图1为本发明的流程示意图。

具体实施方式

25.以下描述用于揭露本发明以使本领域技术人员能够实现本发明。以下描述中的优选实施例只作为举例,本领域技术人员可以想到其他显而易见的变型。

26.实施例1

27.参照图1所示,一种低挤压变形抗力的铝合金型材热处理及挤压工艺,包括以下步骤:

28.s101:铝合金按照如下质量百分比配料:铜cu:0.15%,锰mn:0.15%,镁mg:0.8%,锌zn:0.25%,铬cr:0.04%,钛ti:0.15%,硅si:0.4%,铁fe:0.7%,铝al:余量;

29.s102:铸造:将配制好的铝合金原料置于熔炼炉中熔炼为液态铝合金,过滤液态铝合金中的滤渣,静置30min,将液态铝合金熔铸为铝合金铸锭,熔铸过程,添加al

‑

ti

‑

b细化剂丝,al

‑

ti

‑

b细化剂丝质量分数为铝合金的0.15%;

30.s103:退火处理:将铝合金铸件加热到280℃,加热速度为20℃/min,保温2h,随炉冷却到室温,铝合金铸件析出第二质点,等待铝合金铸件析出第二质点完毕,结束退火;

31.s104:淬火:将铝合金铸件加热500℃,加热速度为30℃/min,保温2h以上,急速淬入60℃的水中,转移铝合金铸件时间控制为15秒以内,淬入时间为2min,并在水中加入淬火剂,恢复到室温,静置铝合金铸件1h;

32.s105:挤压处理:对挤压筒进行预热,预热温度控制为400℃,加热速度为20℃/min,保温时间2h,对挤压垫片进行预热,预热温度控制为400℃,加热速度为20℃/min,保温时间1h,挤压筒工作时,挤压温度控制为500℃,铝合金制品流出速度为15m/min,对流出铝合金制品进行保温,温度控制为495℃,保温时间为30min~75min;

33.s106:挤压完毕,将铝合金制品急速淬入水中,水的温度为30℃,淬入时间为3min,转移铝合金制品时间控制为15秒以内;

34.s107:时效处理:选取炉壁厚度为1.0mm的时效炉,使用风机和燃烧机对时效炉升温,加热速度为10℃/min,当效炉内温度为175

±

8℃时,停止升温,控制风机和燃烧机温度为171℃,保温时间8h。

35.具体的,s105中的保温时间根据型材厚度具体分类如下:

36.型材厚度小于3.0mm,保温时间为30min,型材厚度介于3~6mm,保温时间为45min,型材厚度介于6~9mm,保温时间为55min,型材厚度介于9~15mm,保温时间为65min,型材厚度介于15~20mm,保温时间为75min。

37.s105中的挤压方式采取复合挤压∶挤压筒分两次对铝合金铸件进行挤压,首次挤压,铝合金铸件流动方向与挤压筒凸模运动方向相同,二次挤压,铝合金铸件流动方向与凸模运动方向相反。

38.s102中的铝合金铸造按以下步骤进行:来料检查、配料、冷炉预热、装炉、熔炼、扒渣、熔炼炉取样化验、精炼、静止炉取样化验、精炼扒渣、静置、铸造、圆铸锭检验、切定尺棒和转序。

39.s104中的淬火剂按照如下质量百分比配料:25%硝酸钠、20%亚硝酸钠、20%硝酸钾和35%水,淬火剂密封保存,保存温度为20℃。

40.s107中的时效处理可重复进行,重复时效处理时,将铝合金制品自然冷却至室温,重复s107中的步骤。

41.s107中的时效炉温度过高,风机对时效炉进行降温,时效炉温度过低,燃烧机对时效炉进行升温。

42.从而得到铝合金型材a。

43.实施例2

44.参照图1所示,一种低挤压变形抗力的铝合金型材热处理及挤压工艺,包括以下步骤:

45.s101:铝合金按照如下质量百分比配料:铜cu:0.25%,锰mn:0.15%,镁mg:1%,锌zn:0.25%,铬cr:0%,钛ti:0.15%,硅si:0.6%,铁fe:0.7%,铝al:余量;

46.s102:铸造:将配制好的铝合金原料置于熔炼炉中熔炼为液态铝合金,过滤液态铝合金中的滤渣,静置30min,将液态铝合金熔铸为铝合金铸锭,熔铸过程,添加al

‑

ti

‑

b细化剂丝,al

‑

ti

‑

b细化剂丝质量分数为铝合金的0.15%;

47.s103:退火处理:将铝合金铸件加热到290℃,加热速度为20℃/min,保温2.5h,随炉冷却到室温,铝合金铸件析出第二质点,等待铝合金铸件析出第二质点完毕,结束退火;

48.s104:淬火:将铝合金铸件加热500℃,加热速度为30℃/min,保温2h以上,急速淬入80℃的水中,转移铝合金铸件时间控制为15秒以内,淬入时间为2min,并在水中加入淬火剂,恢复到室温,静置铝合金铸件1h;

49.s105:挤压处理:对挤压筒进行预热,预热温度控制为425℃,加热速度为20℃/min,保温时间2h,对挤压垫片进行预热,预热温度控制为425℃,加热速度为20℃/min,保温时间1h,挤压筒工作时,挤压温度控制为530℃,铝合金制品流出速度为17.5m/min,对流出铝合金制品进行保温,温度控制为497.5℃,保温时间为30min~75min;

50.s106:挤压完毕,将铝合金制品急速淬入水中,水的温度为35℃,淬入时间为3min,转移铝合金制品时间控制为15秒以内;

51.s107:时效处理:选取炉壁厚度为2.5mm的时效炉,使用风机和燃烧机对时效炉升温,加热速度为10℃/min,当效炉内温度为175

±

8℃时,停止升温,控制风机和燃烧机温度为171℃,保温时间8h。

52.具体的,s105中的保温时间根据型材厚度具体分类如下:

53.型材厚度小于3.0mm,保温时间为30min,型材厚度介于3~6mm,保温时间为45min,型材厚度介于6~9mm,保温时间为55min,型材厚度介于9~15mm,保温时间为65min,型材厚度介于15~20mm,保温时间为75min。

54.s105中的挤压方式采取复合挤压∶挤压筒分两次对铝合金铸件进行挤压,首次挤压,铝合金铸件流动方向与挤压筒凸模运动方向相同,二次挤压,铝合金铸件流动方向与凸模运动方向相反。

55.s102中的铝合金铸造按以下步骤进行:来料检查、配料、冷炉预热、装炉、熔炼、扒渣、熔炼炉取样化验、精炼、静止炉取样化验、精炼扒渣、静置、铸造、圆铸锭检验、切定尺棒和转序。

56.s104中的淬火剂按照如下质量百分比配料:25%硝酸钠、20%亚硝酸钠、20%硝酸钾和35%水,淬火剂密封保存,保存温度为20℃。

57.s107中的时效处理可重复进行,重复时效处理时,将铝合金制品自然冷却至室温,重复s107中的步骤。

58.s107中的时效炉温度过高,风机对时效炉进行降温,时效炉温度过低,燃烧机对时效炉进行升温。

59.从而得到铝合金型材b。

60.实施例3

61.参照图1所示,一种低挤压变形抗力的铝合金型材热处理及挤压工艺,包括以下步骤:

62.s101:铝合金按照如下质量百分比配料:铜cu:0.4%,锰mn:0.15%,镁mg:1.2%,锌zn:0.25%,铬cr:0.35%,钛ti:0.15%,硅si:0.8%,铁fe:0.7%,铝al:余量;

63.s102:铸造:将配制好的铝合金原料置于熔炼炉中熔炼为液态铝合金,过滤液态铝合金中的滤渣,静置30min,将液态铝合金熔铸为铝合金铸锭,熔铸过程,添加al

‑

ti

‑

b细化剂丝,al

‑

ti

‑

b细化剂丝质量分数为铝合金的0.15%;

64.s103:退火处理:将铝合金铸件加热到300℃,加热速度为20℃/min,保温3h,随炉冷却到室温,铝合金铸件析出第二质点,等待铝合金铸件析出第二质点完毕,结束退火;

65.s104:淬火:将铝合金铸件加热500℃,加热速度为30℃/min,保温2h以上,急速淬入100℃的水中,转移铝合金铸件时间控制为15秒以内,淬入时间为2min,并在水中加入淬火剂,恢复到室温,静置铝合金铸件1h;

66.s105:挤压处理:对挤压筒进行预热,预热温度控制为450℃,加热速度为20℃/min,保温时间2h,对挤压垫片进行预热,预热温度控制为450℃,加热速度为20℃/min,保温时间1h,挤压筒工作时,挤压温度控制为560℃,铝合金制品流出速度为20m/min,对流出铝合金制品进行保温,温度控制为500℃,保温时间为75min;

67.s106:挤压完毕,将铝合金制品急速淬入水中,水的温度为40℃,淬入时间为3min,转移铝合金制品时间控制为15秒以内;

68.s107:时效处理:选取炉壁厚度为4.0mm的时效炉,使用风机和燃烧机对时效炉升温,加热速度为10℃/min,当效炉内温度为175

±

8℃时,停止升温,控制风机和燃烧机温度为171℃,保温时间8h。

69.具体的,s105中的保温时间根据型材厚度具体分类如下:

70.型材厚度小于3.0mm,保温时间为30min,型材厚度介于3~6mm,保温时间为45min,型材厚度介于6~9mm,保温时间为55min,型材厚度介于9~15mm,保温时间为65min,型材厚度介于15~20mm,保温时间为75min。

71.s105中的挤压方式采取复合挤压∶挤压筒分两次对铝合金铸件进行挤压,首次挤压,铝合金铸件流动方向与挤压筒凸模运动方向相同,二次挤压,铝合金铸件流动方向与凸模运动方向相反。

72.s102中的铝合金铸造按以下步骤进行:来料检查、配料、冷炉预热、装炉、熔炼、扒渣、熔炼炉取样化验、精炼、静止炉取样化验、精炼扒渣、静置、铸造、圆铸锭检验、切定尺棒和转序。

73.s104中的淬火剂按照如下质量百分比配料:25%硝酸钠、20%亚硝酸钠、20%硝酸钾和35%水,淬火剂密封保存,保存温度为20℃。

74.s107中的时效处理可重复进行,重复时效处理时,将铝合金制品自然冷却至室温,重复s107中的步骤。

75.s107中的时效炉温度过高,风机对时效炉进行降温,时效炉温度过低,燃烧机对时效炉进行升温。

76.从而得到铝合金型材c。

77.铝合金型材性能测试

78.铝合金密度采取称重测量体积,然后人工计算密度的方法;铝合金抗拉强度、屈服强度和弹性模量均采用铝合金拉力试验机测试,型号为fl4000系列;铝合金伸长率采用静态拉伸载荷的方式测定伸长率,使用岛津万能试验机ags

‑

x型。

[0079][0080]

以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是本发明的原理,在不脱离本发明精神和范围的前提下本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明的范围内。本发明要求的保护范围由所附的权利要求书及其等同物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。