1.本实用新型涉及一种工业机械制造设备技术领域,具体是一种智能自动化冷焊枪头顶缸机构。

背景技术:

2.机械工业是指生产机械产品的工业部门,由于“机械产品”所含范围的不同,机械工业在理解上通常有广义与狭义之分,广义的机械工业包括农业机械制造工业、工业设备制造工业、交通运输设备制造工业、建筑及筑路机械制造工业、生产用其他机械制造工业和金属品制造工业、生活用机械制造工业、电子工业、日用金属品工业及金属品修理工业等,冷焊是应用机械力、分子力或电力使得焊材扩散到器具表面的一种工艺(方法),在微观尺度下该现象与材料表面原子的扩散密切相关。

3.顶缸如同机床尾座一样,利用尾座可以调整机床精度,而顶缸的作用如同机床尾座一样。

4.顶缸通过移动配合夹盘稳定固定工件,目前顶缸退进速度慢,与常规的校准夹持速度一样,无法进行快速退进,影响工作效率,难以满足现代高效快速生产需求,故而提出一种智能自动化冷焊枪头顶缸机构解决上述所提出的问题。

技术实现要素:

5.本实用新型的目的在于提供一种智能自动化冷焊枪头顶缸机构,以解决上述背景技术中提出的问题。

6.为实现上述目的,本实用新型提供如下技术方案:

7.一种智能自动化冷焊枪头顶缸机构,包括底座,所述底座的顶部固定安装有前后对称分布的滑轨,两个所述滑轨的顶部均滑动安装有滑动座,所述滑动座的顶部固定安装有顶缸,所述滑动座的内部开设有卡接机构,所述底座的内部开设有组装槽,所述组装槽的内部活动安装有快进机构。

8.作为本实用新型再进一步的方案:所述组装槽位于卡接机构的下方,且组装槽的顶部呈开口状。

9.作为本实用新型再进一步的方案:所述快进机构包括固定安装在组装槽内部的固定轴,所述固定轴的外侧固定安装有第一轴承,所述第一轴承的外侧固定安装有齿轮环,所述齿轮环的外侧固定安装有卡齿,所述组装槽的内部固定安装有位于卡齿下方的限位柱,所述组装槽的内部固定安装有左右对称分布的两个第二轴承,两个所述第二轴承之间固定安装有与齿轮环相啮合的蜗杆,所述蜗杆的右端固定安装有与底座固定连接的电机。

10.作为本实用新型再进一步的方案:所述齿轮环呈等距离分布,且相邻两个齿轮环之间设置有间隙。

11.作为本实用新型再进一步的方案:所述卡齿的底部呈弧形槽状,且弧形槽与限位柱相适配。

12.作为本实用新型再进一步的方案:所述卡接机构包括开设在滑动座底部的扇形槽,所述扇形槽的内部固定安装有轴杆,所述轴杆的外侧活动安装有扇形倒齿,所述扇形倒齿的顶部固定安装有与扇形槽内部固定连接的弹簧片。

13.作为本实用新型再进一步的方案:所述扇形倒齿活动安装在扇形槽的内部,且扇形倒齿能够卡在相邻两个卡齿之间。

14.与现有技术相比,本实用新型的有益效果是:

15.1、该智能自动化冷焊枪头顶缸机构,通过卡接机构与快进机构配合,当滑动座的位置需要固定时,快进机构对卡接机构进行限位控制,防止滑动座移动,从而达到限位固定的目的。

16.2、该智能自动化冷焊枪头顶缸机构,通过卡接机构与快进机构配合,当滑动座需要移动时,快进机构失去对卡接机构的限制,可快速无阻挡的移动滑动座,从而达到了退进快速的目的。

附图说明

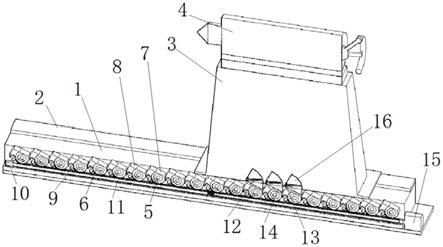

17.图1为一种智能自动化冷焊枪头顶缸机构的结构剖面图;

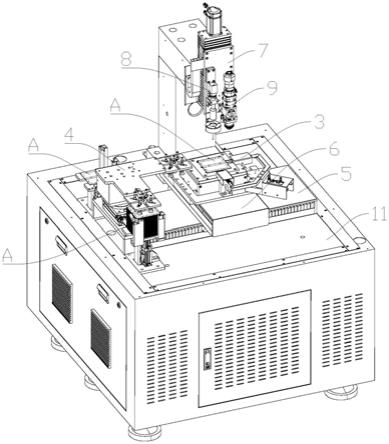

18.图2为一种智能自动化冷焊枪头顶缸机构的结构示意图;

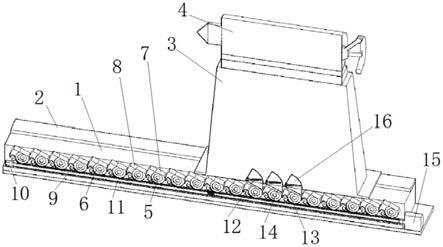

19.图3为一种智能自动化冷焊枪头顶缸机构的结构实施例剖面示意图。

20.图中:1、底座;2、滑轨;3、滑动座;4、顶缸;5、固定轴;6、第一轴承;7、齿轮环;8、卡齿;9、限位柱;10、第二轴承;11、蜗杆;12、弹簧片;13、轴杆;14、扇形倒齿;15、电机;16、扇形槽。

具体实施方式

21.请参阅图1~2,本实用新型实施例中,一种智能自动化冷焊枪头顶缸机构,包括底座1,所述底座1的顶部固定安装有前后对称分布的滑轨2,两个所述滑轨2的顶部均滑动安装有滑动座3,所述滑动座3的顶部固定安装有顶缸4,所述滑动座3的内部开设有卡接机构,所述底座1的内部开设有组装槽,所述组装槽的内部活动安装有快进机构,滑动座3可通过两个滑轨2在底座1的顶部进行滑动,在承受滑动座3重量的情况下,依然能够轻松的推动顶缸4进行移动。

22.在一个优选的实施方式中,所述组装槽位于卡接机构的下方,且组装槽的顶部呈开口状,卡接机构内部结构可通过组装槽的开口与组装槽内部的快进机构进行卡合限位。

23.在一个优选的实施方式中,所述快进机构包括固定安装在组装槽内部的固定轴5,所述固定轴5的外侧固定安装有第一轴承6,所述第一轴承6的外侧固定安装有齿轮环7,所述齿轮环7的外侧固定安装有卡齿8,所述组装槽的内部固定安装有位于卡齿8下方的限位柱9,所述组装槽的内部固定安装有左右对称分布的两个第二轴承10,两个所述第二轴承10之间固定安装有与齿轮环7相啮合的蜗杆11,所述蜗杆11的右端固定安装有与底座1固定连接的电机15,齿轮环7位于卡接机构的下方,齿轮环7与组装槽之间活动连接。

24.在一个优选的实施方式中,所述齿轮环7呈等距离分布,且相邻两个齿轮环7之间设置有间隙,两个齿轮环7之间的间隙宽度是用于转动时的需要,避免齿轮环7之间的摩擦。

25.在一个优选的实施方式中,所述卡齿8的底部呈弧形槽状,且弧形槽与限位柱9相

适配,卡齿8角度变化的极限就是与限位柱9接触后的角度,限位柱9用于对卡齿8的限位。

26.本实用新型的工作原理是:电机15驱动蜗杆11转动,蜗杆11转动带动齿轮环7进行转动,齿轮环7转动时卡齿8向上倾斜,卡齿8向上倾斜形成倒齿,扇形倒齿14在卡齿8的顶面滑动时压缩弹簧片12,同时扇形倒齿14受到扇形槽16的限位,使扇形倒齿14在扇形槽16的内部活动,此时,滑动座3只能向左侧移动,滑动座3向右侧移动即会立刻受到扇形倒齿14与卡齿8的卡合,从而达到限位固定的目的。

27.请参阅图1~3,本实用新型实施例中,还包括所述卡接机构包括开设在滑动座3底部的扇形槽16,所述扇形槽16的内部固定安装有轴杆13,所述轴杆13的外侧活动安装有扇形倒齿14,所述扇形倒齿14的顶部固定安装有与扇形槽16内部固定连接的弹簧片12,弹簧片12可推动扇形倒齿14复位,推动扇形倒齿14与齿轮环7卡合限位,弹簧片12在滑动座3使可被压缩,使扇形倒齿14收入到扇形槽16内部。

28.在一个优选的实施方式中,所述扇形倒齿14活动安装在扇形槽16的内部,且扇形倒齿14能够卡在相邻两个卡齿8之间,卡齿8在处于倾斜状态时,扇形倒齿14卡在相邻两个卡齿8之间形成限位,当卡齿8在处于水平状态时,扇形倒齿14则无法与卡齿8形成卡合。

29.本实用新型的工作原理是:当需要快速进退时,可通过电机15驱动蜗杆11转动,蜗杆11转动带动齿轮环7进行转动,齿轮环7转动时顶部呈水平状时,扇形倒齿14将无法再与齿轮环7卡合限位,从而可以快速的推动滑动座3进行移动,加快移动速度,提高工作效率。

30.需要说明的是,以上各实施例均属于同一实用新型构思,各实施例的描述各有侧重,在个别实施例中描述未详尽之处,可参考其他实施例中的描述。

31.以上所述实施例仅表达了本实用新型的实施方式,其描述较为具体和详细,但并不能因此而理解为对实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。