1.本发明涉及微型球面加工技术领域,特别是涉及一种基于刀具转动加工的微球面透镜加工方法。

背景技术:

2.目前,微球面透镜加工方法和微球面透镜阵列的加工方法有微球自组装

‑

刻蚀复合加工方法、慢刀伺服车削加工方法、微铣削加工和微磨削加工等。其中,慢刀伺服车削是通过机床主轴的旋转和x、z两个直线轴的三轴联动,使刀具在加工表面上完成微球面透镜结构的材料逐点去除,在这个过程中由主轴和x轴联动实现加工位置的精确定位,由刀具随z轴前后移动完成不同深度的加工。微球自组装加工方法是利用微球在气

‑

液界面上,在毛细作用力、范德华力等的作用下自发排列组装成密邻六边形的阵列结构;然后,以自组装完成后的微球单层膜为模板,直接旋涂光刻胶,光刻胶固化后,将微球剥离,即获得光刻胶凹的半球状阵列(或者,以自组装完成后的微球单层膜为模板,利用pdms复制出凹的半球状阵列,然后再以pdms为模板,再在光刻胶上复制出对应阵列);最后,利用刻蚀工艺将光刻胶上的阵列图案转移到基底材料上。微铣削加工和微磨削加工方法加工微球面透镜都是通过透镜半径相同的金刚石铣刀或微型磨头随机床主轴作高速旋转,并沿z方向进给移动,通过成形加工的方法在工件上加工微球面透镜。

3.但是,慢刀伺服车削由于逐点去除的加工原理,加工的结构需要至少比刀具圆弧半径大5

‑

10倍,难以实现极小尺度的微球面透镜加工,存在透镜尺度无法做小、加工质量和加工效率低的问题,更重要的是,且逐点去除引起加工时间过久,还会出现表面刀痕、麻点等加工质量问题,同时刀具的后角无法做大,引起在加工时很容易出现后刀面干涉,限制加工透镜的矢高。微球自组装

‑

刻蚀复合加工微透镜阵列的方法由于微球是在毛细作用力、范德华力等驱动下自发的组装排列形成的规则阵列,所能够获得的阵列形式多为密邻六边形阵列,难以获得方形邻接或邻接间距可控的微球阵列,且透镜所在的位置是一定程度的随机,相对位置不够精确。微铣削加工的问题在于铣刀、铣刀夹具以及铣削主轴都存在回转误差,同轴度调整困难,使得透镜尺寸越小时,形状尺寸精度就越差。且由于旋转时铣刀最前端的速度为0,该不能用于加工,需要将铣刀旋转轴与工件表面的相对位置偏置一定角度,加之同轴度误差的共同作用,会使形状精度更差。微磨削加工除了同样存在微铣削加工的问题外,还存在砂轮磨损引起的形状精度误差,以及微型砂轮尺寸无法做小,可加工的结构尺度有限的问题。

4.专利文件cn1836838a公开了透镜磨削方法及透镜磨削装置,将磨削面成为球面的透镜磨削用的碗形工具以通过球面的球心的旋转中心线为中心进行旋转,并将该旋转中心线描绘以球心为顶点的圆锥面的状态进行球心摆动,将透镜坯料以规定的进给速度向通过球心的进给方向进行送出,并向进行旋转和球心摆动的碗形工具磨削面推压,一边将向碗形工具推压后的透镜坯料以规定的切削进给速度送出、一边对该透镜坯料进行磨削加工,根据透镜坯料的送出量对切削进给速度进行变更。故可提供能对切断材料高效地进行切削

加工、并对小曲率的球面透镜面高精度地进行加工的透镜磨削方法。但是其在磨削透镜之前仍需要加工出类似透镜形状的结构,不可避免的容易导致整个加工过程费时费力。

5.专利文件cn102615554b公开了一种微型球面或非球面透镜阵列的加工方法,通过带有多条沟槽磨刃的砂轮在玻璃基片_上分别研磨出相互垂直横向、纵向沟槽形成了端面为正方形的长方柱体矩阵;对长方柱体再用凹形磨刃的磨头旋转研磨成球面或非球面面形的微型透镜基本体;换用粒度较小的同结构微型磨头对微型透镜基本体进行精研磨;利用微型拋光头对已经过精研磨的微型透镜基本体进行抛光,抛光时需不断加入研磨剂,研磨剂的粒度要由粗到细依次不断更换,直至光洁度达到设计要求。其也需要在加工呈球面透镜之前,需要加工出长方柱体矩阵,也不可避免的导致整个加工过程费时费力。

技术实现要素:

6.本发明的目的是提供一种基于刀具转动加工的微球面透镜加工方法,以解决上述现有技术存在的问题,通过刀架带动圆弧刀刃绕b轴转动,将圆弧刀刃整体转动切入工件的表面,就能实现在工件表面上完成微球面透镜的加工,极大提高加工效率。

7.为实现上述目的,本发明提供了如下方案:本发明提供一种基于刀具转动加工的微球面透镜加工方法,包括如下加工过程:

8.刀具安装:将具有圆弧刀刃的刀具安装在刀架上,将所述刀具的前刀面平行于所述刀架b轴的延伸方向,所述圆弧刀刃的圆弧中心与所述b轴的旋转中心重合,所述刀架带动所述圆弧刀刃绕所述b轴转动;

9.工件安装:将工件安装在机床的主轴上,所述主轴的转动轴线与所述b轴相垂直;

10.调节切削深度:调节所述主轴沿所述z方向上的移动距离,所述z方向为所述转动轴线的延伸方向,带动所述工件远离或靠近所述圆弧刀刃,用于调节所述圆弧刀刃在所述工件表面上的切削深度;

11.工件切削:所述刀架带动所述圆弧刀刃绕所述b轴转动,将所述圆弧刀刃转动切入所述工件的表面,完成给定切削深度的微球面透镜加工。

12.优选的,在调节切削深度加工过程之前,调节所述圆弧刀刃与所述主轴的中心的相对位置,使所述圆弧刀刃转动轨迹的顶点和所述主轴的中心在x、y方向上均重合,所述x方向与所述z方向沿水平方向垂直,所述y方向与所述x方向沿竖直方向垂直,且将所述工件安装在所述主轴的中心处。

13.优选的,在切削加工过程中,所述刀架带动所述圆弧刀刃绕所述b轴转动,并经历对所述工件由浅至深至浅的切除过程,一次转动完成给定深度的所述微球面透镜的加工。

14.优选的,在切削加工过程中,所述刀架带动所述圆弧刀刃绕所述b轴转动,所述圆弧刀刃从切入所述工件的表面至所述圆弧刀刃转动轨迹的顶点,完成给定深度的半个所述微球面透镜的加工,将所述圆弧刀刃复位,再次将所述圆弧刀刃进行转动,在半个所述微球面透镜相对于所述主轴的中心对称的位置处,完成另外半个所述微球面透镜的加工。

15.优选的,当加工另外半个所述微球面透镜时,所述主轴沿其轴心自转180

°

。

16.优选的,当加工另外半个所述微球面透镜时,所述圆弧刀刃复位后移动至完成的半个所述微球面透镜相对于所述主轴的中心对称的位置处,利用所述刀架带动所述圆弧刀刃绕所述b轴反向转动,再次将所述圆弧刀刃从切入所述工件的表面至所述圆弧刀刃转动

轨迹的顶点。

17.优选的,当所述圆弧刀刃移动至其转动轨迹的顶点时,所述前刀面与所述工件表面相垂直,所述圆弧刀刃的后刀面位于所述微球面透镜的内侧。

18.优选的,在刀具安装加工过程后,将所述b轴的回转中心和所述圆弧刀刃的圆弧中心对中,先进行粗对刀,再将所述圆弧刀刃进行转动,在所述工件的表面先切出一个完整的所述微球面透镜,获得所述微球面透镜的二维轮廓曲线,根据所述二维轮廓曲线计算b轴回转中心。

19.优选的,在切削加工过程中,将所述主轴沿x和c方向上进行移动,所述c方向为所述主轴周向转动的方向,且所述c方向垂直于所述z方向,用于调节所述工件的表面不同位置处正对所述圆弧刀刃,用于在所述工件上逐个加工出所需数量的所述微球面透镜。

20.优选的,所述圆弧刀刃采用金刚石通过精密磨抛制作而成。

21.本发明相对于现有技术取得了以下技术效果:

22.第一,先将具有圆弧刀刃的刀具安装在刀架上,将刀具的前刀面平行于刀架b轴的延伸方向,圆弧刀刃的圆弧中心与b轴的旋转中心重合,刀架带动圆弧刀刃绕b轴转动,那么在圆弧刀刃转动的过程中,其自身的圆弧结构扫动的面就会呈现球面状结构,进而将工件安装在机床的主轴上,主轴的转动轴线与b轴相垂直,使得圆弧刀刃扫动的球面能够直接正对工件,并保证在工件上形成的球面的规整度,再者调节主轴沿z方向上的移动距离,z方向为转动轴线的延伸方向,带动工件远离或靠近圆弧刀刃,用于调节圆弧刀刃在工件表面上的切削深度,以达到所需的球面的深度(即矢高),刀架带动圆弧刀刃绕b轴转动,将圆弧刀刃整体转动切入工件的表面,完成给定切削深度的微球面透镜加工,也就是说,单独靠圆弧刀刃的转动即能够一次形成所需加工的微球面透镜结构,无需现有技术中先对工件进行刻蚀,在进行磨削的复杂加工工序,极大提高了微球面透镜的加工效率。

23.第二,在调节切削深度加工过程之前,调节圆弧刀刃与主轴的中心的相对位置,使圆弧刀刃转动轨迹的顶点和主轴的中心在x、y方向上均重合,x方向与z方向沿水平方向垂直,y方向与x方向沿竖直方向垂直,且将工件安装在主轴的中心处,一方面,通过圆弧刀刃转动轨迹的顶点和主轴的中心在x、y方向上均重合,进而形成对初始所加工的微球面透镜进行定位,之后在进行加工其余的微球面透镜时,能够以此初始加工的微球面透镜进行参照,以能精确的完成对工件表面微球面透镜的阵列加工,另一方面,在加工矢高较大的微球面透镜时,利用圆弧刀刃进行两次摆动,分别加工出两对称的微球面透镜,此时需要主轴带动工件转动180度,那么通过圆弧刀刃转动轨迹的顶点和主轴的中心在x、y方向上均重合,其目的就在于能够保证加工呈两个对称、结构大小相同的半微球面透镜,如果不能够使圆弧刀刃转动轨迹的顶点与主轴的中心在x、y方向上均重合,不可避免的使得加工完成的半个微球面透镜不能够对称,导致不能拼接呈一完整的微球面透镜。

24.第三,在切削加工过程中,刀架带动圆弧刀刃绕b轴转动,并经历对工件由浅至深至浅的切除过程,整个圆弧刀刃都在参与加工,一次转动完成给定深度的微球面透镜的加工,在加工一些矢高较小的微球面透镜时,利用圆弧刀刃的由浅至深至浅的切除,从切入工件表面到切出工件表面,有效的提高了对矢高较小的微球面透镜的加工效率。

25.第四,在切削加工过程中,刀架带动圆弧刀刃绕b轴转动,圆弧刀刃从切入工件的表面至圆弧刀刃转动轨迹的顶点,完成给定深度的半个微球面透镜的加工,将圆弧刀刃复

位,再次将圆弧刀刃进行转动,在半个微球面透镜相对于主轴的中心对称的位置处,完成另外半个微球面透镜的加工,利用b轴回转,整个圆弧刀刃都在参与加工,一次切出半个,两次就能拼出一个,一定程度避开了圆弧刀刃与工件表面接触导致的加工干涉作用,使得加工效率能够大幅提高,避免了现有技术中从微球面透镜的最外面一圈一圈的转到最里面,逐点逐点的切除掉材料,加工效率很低的缺陷。

26.第五,圆弧刀刃采用金刚石通过精密磨抛制作而成,金刚石这一加工刀具的材料精度很高,金刚石通过精密研抛能获得足够小的圆弧半径(<10微米),在放大1500倍以上刀刃依然连续光滑,因此圆弧刀刃越圆越光滑,切出的微球面透镜质量也就越高,而且金刚石刀具质量高,直接刀具摆动加工可以获得很高的加工质量,避免出现麻面和凹坑等缺陷。

附图说明

27.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

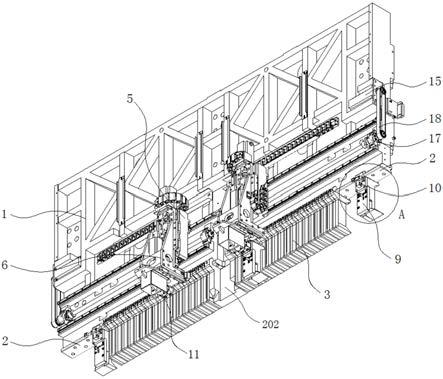

28.图1为刀架及机床主轴示意图;

29.图2为图1中i处放大示意图;

30.图3为圆弧刀刃结构示意图;

31.图4为圆弧刀刃转动加工工件的示意图;

32.图5为加工后半个微球面透镜与前半个微球面透镜发生干涉的示意图;

33.图6为完成加工半个微球面透镜的干涉临界位置示意图;

34.图7为工件上加工半个微球面透镜拼接时的示意图;

35.其中,1

‑

刀具,2

‑

工件,3

‑

圆弧刀刃,4

‑

圆弧中心,5

‑

主轴,6

‑

刀架,7

‑

后刀面,8

‑

前刀面,9

‑

微球面透镜。

具体实施方式

36.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

37.本发明的目的是提供一种基于刀具转动加工的微球面透镜加工方法,以解决上述现有技术存在的问题,通过刀架带动圆弧刀刃绕b轴转动,将圆弧刀刃整体转动切入工件的表面,就能实现在工件表面上完成微球面透镜的加工,极大提高加工效率。

38.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

39.请参考图1至7所示,本发明提供一种基于刀具转动加工的微球面透镜加工方法,包括如下加工过程:

40.刀具安装:将具有圆弧刀刃3的刀具1安装在刀架6上,将刀具1的前刀面8平行于刀架6的b轴的延伸方向,圆弧刀刃3的圆弧中心4与b轴的旋转中心重合,刀架6带动圆弧刀刃3

绕b轴转动;那么在圆弧刀刃3转动的过程中,其自身的圆弧结构扫动的面就会呈现球面状结构;

41.工件安装:将工件2安装在机床的主轴5上,主轴5的转动轴线与b轴相垂直;使得圆弧刀刃3扫动的球面能够直接正对工件2,并保证在工件2上形成的球面的规整度,具体的,刀具1是侧着装,刀刃是圆弧形刃,摆动的轨迹是球形轨迹,切出的就是凹球面,圆弧刀刃3从工件2表面掠过,就切出了相应的微球面透镜9形状;

42.调节切削深度:调节主轴5沿z方向上的移动距离,z方向为转动轴线的延伸方向,带动工件2远离或靠近圆弧刀刃3,用于调节圆弧刀刃3在工件2表面上的切削深度;以达到所需的球面的深度(即矢高),

43.工件切削:刀架6带动圆弧刀刃3绕b轴转动,将圆弧刀刃3转动切入工件2的表面,完成给定切削深度的微球面透镜9加工;也就是说,单独靠圆弧刀刃3的转动即能够一次形成所需加工的微球面透镜9结构,无需现有技术中先对工件2进行刻蚀,在进行磨削的复杂加工工序,极大提高了微球面透镜9的加工效率,需要一种能够实现小尺度、大矢高、高质量的微球面透镜9加工方法;需要一种能够实现小尺度、高质量、高加工效率且排列方式及排列间距可控的微球面透镜9阵列加工方法。

44.进一步的,在调节切削深度加工过程之前,调节圆弧刀刃3与主轴5的中心的相对位置,使圆弧刀刃3转动轨迹的顶点和主轴5的中心在x、y方向上均重合,即圆弧刀刃3的顶端点移动至最前侧时,能够与主轴5的中心在x、y方向上均重合,x方向与z方向沿水平方向垂直,y方向与x方向沿竖直方向垂直,且将工件2安装在主轴5的中心处,一方面,通过圆弧刀刃3转动轨迹的顶点和主轴5的中心在x、y方向上均重合,进而形成对初始所加工的微球面透镜9进行定位,之后在进行加工其余的微球面透镜9时,能够以此初始加工的微球面透镜9进行参照,以能精确的完成对工件2表面微球面透镜9的阵列加工,另一方面,在加工矢高较大的微球面透镜9时,利用圆弧刀刃3进行两次摆动,分别加工出两对称的微球面透镜9,此时需要主轴5带动工件2转动180度,那么通过圆弧刀刃3转动轨迹的顶点和主轴5的中心在x、y方向上均重合,其目的就在于能够保证加工呈两个对称、结构大小相同的半微球面透镜9,如果不能够使圆弧刀刃3转动轨迹的顶点与主轴5的中心在x、y方向上均重合,不可避免的使得加工完成的半个微球面透镜9不能够对称,导致不能拼接呈一完整的微球面透镜9。

45.其中,在切削加工过程中,刀架6带动圆弧刀刃3绕b轴转动,并经历对工件2由浅至深至浅的切除过程,整个圆弧刀刃3都在参与加工,一次转动完成给定深度的微球面透镜9的加工,在加工一些矢高较小的微球面透镜9时,利用圆弧刀刃3的由浅至深至浅的切除,从切入工件2表面到切出工件2表面,有效的提高了对矢高较小的微球面透镜9的加工效率。

46.而且在切削加工过程中,刀架6带动圆弧刀刃3绕b轴转动,圆弧刀刃3从切入工件2的表面至圆弧刀刃3转动轨迹的顶点,完成给定深度的半个微球面透镜9的加工,将圆弧刀刃3复位,再次将圆弧刀刃3进行转动,在半个微球面透镜9相对于主轴5的中心对称的位置处,完成另外半个微球面透镜9的加工,利用b轴回转,整个圆弧刀刃3都在参与加工,一次切出半个,两次就能拼出一个,一定程度避开了圆弧刀刃3与工件2表面接触导致的加工干涉作用,具体的,传统的慢刀伺服车削加工微透镜,b轴保持不动,刀具1始终与工件2表面垂直,在加工大矢高的微球面透镜9时,随着加工面的伸入,刀具1的侧壁逐渐与工件2的表面

接触,导致不能够进一步的对工件2进行伸入加工,以完成整个微球面透镜9的加工,本技术中圆弧刀刃3转动时,与工件2在不同位置时形成了不同的角度,而且仅一次进行半个微球面透镜9的加工,避免圆弧刀刃3继续转动,容易造成其后刀面7与工件2表面的抵接,具体的,针对大矢高的微球面透镜9,一次转动完成整个微球面透镜9的加工方法中,在加工后半个的时候,容易干涉已加工的半个,不可避免的降低了矢高,如图5刀具1在加工过程中已经出现干涉,如图6所示刀具1在加工完成半个微球面透镜9时,刀具1的后刀面7已经与工件2表面相接触,达到临界状态,因此可知半径相同,分两次拼接加工明显提高了矢高,能够充分避免刀具1在工作过程中与工件2的干涉。

47.进一步的,当加工另外半个微球面透镜9时,可以采用两种方式,即其一转动主轴5,主轴5带动工件2转动180

°

,那么圆弧刀刃3通过两次相同的转动,即能够完成两个半微球面透镜9的加工,其二转动刀具1,即优化整个刀架6的结构,将其在完成半微球面透镜9加工后,能够转动180

°

,在另一侧以一个相反的转动方向,进行另外半个微球面透镜9的加工,作为本发明优选的实施方式,为简化刀架6结构,避免再次对刀具1进行定位等复杂操作,当加工另外半个微球面透镜9时,主轴5沿其轴心自转180

°

,使得工件2能够转动180

°

,使得另外半个微球面透镜9的位置处正对圆弧刀刃3,使得圆弧刀刃3能对工件2进行切削。

48.作为本发明另外优选的实施方式,当加工另外半个微球面透镜9时,圆弧刀刃3复位后移动至完成的半个微球面透镜9相对于主轴5的中心对称的位置处,利用刀架6带动圆弧刀刃3绕b轴反向转动,再次将圆弧刀刃3从切入工件2的表面至圆弧刀刃3转动轨迹的顶点,优选的将刀架6进行改进,使其能够沿周向设置有转动副,以能够带动刀具1转动180

°

。

49.为避免刀具1在加工过程中与工件2产生干涉,当圆弧刀刃3移动至其转动轨迹的顶点时,前刀面8与工件2表面相垂直,圆弧刀刃3的后刀面7位于微球面透镜9的内侧,则使得圆弧刀刃3在任何加工位置时,使得圆弧刀刃3的后刀面7均能够与工件2存在一定的间隔,所以能够充分避免工件2与刀具1之间产生的干涉,充分保证了所要加工的微球面透镜9的大矢高。

50.作为本发明优选的实施方式,在刀具1安装加工过程后,将b轴的回转中心和圆弧刀刃3的圆弧中心4对中,先进行粗对刀,再将圆弧刀刃3进行转动,在工件2的表面先切出一个完整的微球面透镜9,获得微球面透镜9的二维轮廓曲线,根据二维轮廓曲线计算b轴回转中心,通过获得试切得到的结构单元的二维轮廓曲线,在二维轮廓曲线上通过给定的切深位置点、刀具1切入点和刀具1切出点三点计算b轴回转中心,能够利用成熟的算法进行精确的计算,进而获得精确的b轴回转中心的计算结果,再根据计算结果调整刀具1的位置,能够实现精确的调整。

51.进一步的,在切削加工过程中,将主轴5沿x和c方向上进行移动,c方向为主轴5周向转动的方向,且c方向垂直于z方向,用于调节工件2的表面不同位置处正对圆弧刀刃3,用于在工件2上逐个加工出所需数量的微球面透镜9,结合前期通过圆弧刀刃3转动轨迹的顶点和主轴5的中心在x、y方向上均重合,进而实现微球面透镜9位置的精确定位和排列方式的可控性,机床的x轴和c轴相当于一个极坐标系,可以确定二维平面内的任意位置,圆弧刀刃3根据需要,并参照主轴5的中心,利用x轴和c轴运动到对应的位置,进行加工微球面透镜9,实现了排列方式及排列间距可控的微球面透镜9阵列加工效果。

52.进一步的,圆弧刀刃3采用金刚石通过精密磨抛制作而成,金刚石的圆弧半径可以

做到很小,直接仿形法加工能充分利用此优势实现小尺度透镜加工,具体的,金刚石这一加工刀具1的材料精度很高,金刚石通过精密研抛能获得足够小的圆弧半径(<10微米),在放大1500倍以上刀刃依然连续光滑,因此圆弧刀刃3越圆越光滑,切出的微球面透镜9质量也就越高,而且金刚石刀具1刀刃质量高,直接刀具1摆动加工可以获得很高的加工质量,避免出现麻面和凹坑等缺陷,具体的,本技术中圆弧刀刃3转动的加工方法,其本质原理是b轴是回转轴,刀架6带动刀具1及圆弧刀刃3绕b轴转动,圆弧刀刃3扫动出来的面直接切削作用在工件2表面上,因此圆弧刀刃3越圆越光滑,切出的微球面透镜9质量也就越高,而圆弧刀刃3的质量决定圆弧刀刃3的圆度和光滑度。

53.根据实际需求而进行的适应性改变均在本发明的保护范围内。

54.需要说明的是,对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

55.本发明中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。