1.本实用新型涉及一种废锂电池极粉湿法剥离装备。

背景技术:

2.报废的锂离子电池内含有六氟磷酸锂、碳酸酯类有机物以及钴、锂、铜等重金属及塑料均是宝贵资源,具有极高的回收价值。目前废旧动力锂离子电池回收主要有2种方式:一是梯次利用、二是拆解回收,对电池容量下降到50%以下的电池无法继续使用,只能将电池进行拆解并资源化回收利用,同时对于梯次利用报废的电池,最终也需要进行拆解及资源化回收利用。

3.报废的锂离子电池拆解过程包括机械破碎、高温热解、筛分、风力分选或水力分选、极粉湿法剥离等工艺组成,其目地是将电池中回收再利用价值高的极粉、正负极片、外壳等分离出来,提高其回收利用率,使其经济效益和社会效益最大化。

4.极粉湿法剥离的作用是废锂离子电池经前期机械破碎、高温热解、筛分、风力分选或水力分选后已将电池中的极粉、正负极片、铜柱、不锈钢、铁等分成了几大块,废锂离子电池虽然经高温热解后已将粘结剂高温热解碳化,但极粉与集流体之间的分子太小,粘附力极强,通过风力分选或水力分选出来的正负极片上仍含有大量极粉尚未完全剥离。

技术实现要素:

5.为了解决上述技术问题,本实用新型提供一种结构简单、安全可靠、回收率高的废锂电池极粉湿法剥离装备。

6.本实用新型解决上述问题的技术方案是:一种废锂电池极粉湿法剥离装备,包括用于正负极片稀酸浸泡和收集底部极粉的湿法剥离循环装置;用于打捞湿法剥离循环装置内经浸泡后的正负极片的湿法剥离网带机;用于冲洗正负极片,使其表面粘附的极粉冲洗剥落的湿法剥离振动筛;用于收集剥离脱落的极粉的极粉收集罐;所述湿法剥离循环装置、湿法剥离网带机、湿法剥离振动筛、极粉收集罐依次连接。

7.上述废锂电池极粉湿法剥离装备,所述湿法剥离循环装置包括壳体,壳体内设有酸液,壳体内下部水平设置极粉汇集螺旋,壳体外部设有电机和减速机,电机通过减速机带动极粉汇集螺旋旋转,壳体内底部设有收集仓,收集仓中设有第一极粉出口和底部排放口,壳体侧面下部设有酸液排放口,壳体顶部设有第一进料口,所述壳体侧面上部设有溢流口和酸液回流口,第一极粉出口与稀泥泵对接,稀泥泵通过管道连接酸液回流口,管道中设有过滤器,底部排放口排出的酸液进入管道,酸液经管道中的过滤器过滤后通过酸液回流口回流至壳体内,实现稀酸内循环。

8.上述废锂电池极粉湿法剥离装备,所述壳体顶部设有酸雾排放口、观察视窗、补酸入口和备用口。

9.上述废锂电池极粉湿法剥离装备,所述湿法剥离网带机采用z字形孔板输送带,其包括依次连接的水平段、提升段和出料段,水平段位于壳体的酸液中,提升段下部位于酸液

中,提升段上部位于壳体外,出料段位于壳体外并连接湿法剥离振动筛;输送电机带动整个湿法剥离网带机转动,将下落至湿法剥离网带机上的正负极片送至湿法剥离振动筛。

10.上述废锂电池极粉湿法剥离装备,所述出料段设有第一喷淋管,第一喷淋管后端设有用于防止正负极片回至湿法剥离循环装置底部的清扫装置。

11.上述废锂电池极粉湿法剥离装备,所述湿法剥离振动筛包括筛体,筛体上设有振动器,筛体通过减振器安装在固定架上,筛体一侧顶部设有第二进料口,筛体另一侧设有极片出口,所述筛体内设有筛网,筛网的一端位于第二进料口正下方,筛网的另一端连接极片出口,所述筛体顶部中间设有第二喷淋管,筛体底部设有第二极粉出口,第二极粉出口通过极粉溜槽连接极粉收集罐。

12.上述废锂电池极粉湿法剥离装备,所述筛网采用双层滤网结构,上层滤网滤孔大,下层滤网滤孔小。

13.本实用新型的有益效果在于:

14.1、本实用新型设有依次连接的湿法剥离循环装置、湿法剥离网带机、湿法剥离振动筛、极粉收集罐,对风力分选或水力分选出来的正负极片进行短时间酸洗浸泡、液体冲刷、湿法筛分后可将粘附在正负极片上的极粉剥离脱落,剥离率可达97%以上,本装备就是为了满足极粉湿法剥离工艺要求,使极粉从正负极片上完全剥离,提高了极粉回收率,使得经济效益和社会效益最大化。

15.2、本实用新型整个进料、出料、极粉剥离脱落过程全自动完成;稀酸耗损少,可循环回用,后续酸液处理量少,运营成本低。

16.3、本实用新型工作时整个过程都在封闭的容腔中进行,酸雾可通过湿法剥离循环装置顶部的酸雾排放口排出,该排放口可接酸雾处理系统,无酸雾外溢,整个装备环保效果好。

17.4、湿法剥离循环装置内浸泡的正负极片通过网带机提出,可防止正负极片(铜箔、铝箔)之间相互缠绕,有利于极片表面粘附的极粉剥落,也有利于后续两种材质的分离。

附图说明

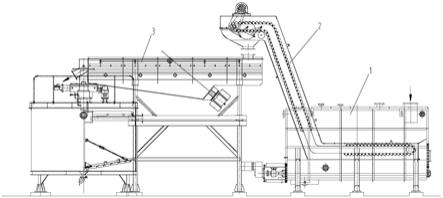

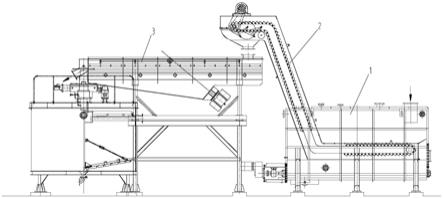

18.图1为本实用新型的主视图。

19.图2为图1的左视图。

20.图3为图1的俯视图。

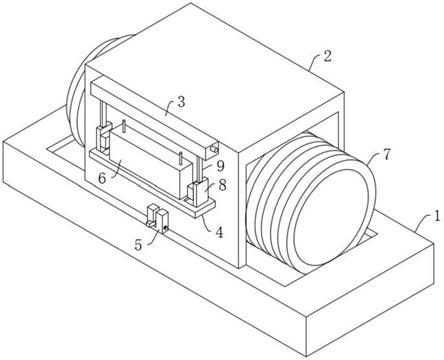

21.图4为图1中湿法剥离循环装置的主视图。

22.图5为图4的左视图。

23.图6为图4的俯视图。

24.图7为图1中湿法剥离网带机的主视图。

25.图8为图7的俯视图。

26.图9为图1中湿法剥离振动筛的主视图。

27.图10为图9的侧视图。

具体实施方式

28.下面结合附图和实施例对本实用新型作进一步的说明。

29.如图1

‑

图3所示,一种废锂电池极粉湿法剥离装备,包括用于正负极片稀酸浸泡和收集底部极粉的湿法剥离循环装置1;用于打捞湿法剥离循环装置1内经浸泡后的正负极片的湿法剥离网带机2;用于冲洗正负极片,使其表面粘附的极粉冲洗剥落的湿法剥离振动筛3;用于收集剥离脱落的极粉的极粉收集罐4;所述湿法剥离循环装置1、湿法剥离网带机2、湿法剥离振动筛3、极粉收集罐4依次连接。

30.如图4

‑

图6所示,所述湿法剥离循环装置1包括壳体5,壳体5内设有酸液,壳体5内下部水平设置极粉汇集螺旋6,壳体5外部设有电机7和减速机,电机7通过减速机带动极粉汇集螺旋6旋转,壳体5内底部设有收集仓8,收集仓8中设有第一极粉出口9和底部排放口10,壳体5侧面下部设有酸液排放口11,壳体5顶部设有第一进料口12,所述壳体5侧面上部设有溢流口13和酸液回流口14,第一极粉出口9与稀泥泵对接,稀泥泵通过管道连接酸液回流口14,管道中设有过滤器,底部排放口10排出的酸液进入管道,酸液经管道中的过滤器过滤后通过酸液回流口14回流至壳体5内降低稀酸耗量,实现稀酸内循环。

31.所述壳体5顶部设有酸雾排放口15、观察视窗16、补酸入口17和备用口18。极粉汇集螺旋6和收集仓8能将沉入底部的极粉收集在一起提高稀泥泵输送效率,减少泵单次运转时间和启停次数。

32.如图7、图8所示,所述湿法剥离网带机2包括依次连接的水平段21、提升段22和出料段23,水平段21位于壳体5的酸液中,提升段22下部位于酸液中,提升段22上部位于壳体5外,出料段23位于壳体5外并连接湿法剥离振动筛3;输送电机24带动整个湿法剥离网带机2转动,将下落至湿法剥离网带机2上的正负极片送至湿法剥离振动筛3。所述出料段23设有第一喷淋管25,可冲洗掉贴附在网带上的正负极片;第一喷淋管25后端设有用于防止正负极片回至湿法剥离循环装置1底部的清扫装置26。

33.湿法剥离网带机2采用z字形孔板输送带,z字形孔板输送带具有大角度提升物料的能力,使滞留在湿法剥离循环装置1内的网带机水平段21延长,便于下沉的正负极片散开堆放,有利于正负极片的浸泡效果,同时大角度提升物料能使物料输送均匀,出料口27不会大量堆积堵塞,使后续湿法剥离振动筛3进料均匀,喷淋冲洗效果更好。

34.如图9、图10所示,所述湿法剥离振动筛3包括筛体31,筛体31上设有振动器32,筛体31通过减振器33安装在固定架34上,筛体31一侧顶部设有第二进料口35,筛体31另一侧设有极片出口36,所述筛体31内设有筛网37,筛网37的一端位于第二进料口35正下方,筛网37的另一端连接极片出口36,所述筛体31顶部中间设有第二喷淋管38,筛体31底部设有第二极粉出口39,第二极粉出口39通过极粉溜槽40连接极粉收集罐4。

35.所述筛网37采用双层滤网结构,上层滤网滤孔大,下层滤网滤孔小,正负极片中个体大的在上层滤网行走,个体小的落到下层滤网行走,此结构可在有限空间增加一倍物料堆放面积,能有效防止滤网堵塞,有利于喷淋液穿过滤网流出,有利于喷淋液带走极粉。

36.本实用新型的工作过程如下:

37.废锂离子电池前期经机械破碎、高温热解、筛分、风力分选或水力分选后的正负极片(铜箔和铝箔混合物)从湿法剥离循环装置1的第一进料口12落入,湿法剥离循环装置1内装有稀酸溶液,落入的正负极片在酸液中缓慢下沉至底部的湿法剥离网带机2,正负极片上粘附的极粉在稀酸浸泡作用下脱离极片,湿法剥离网带机2的网带有无数小孔,极粉可通过小孔下落至湿法剥离循环装置1底部,装置底部设置有极粉汇集螺旋6,可将底部的极粉汇

集至底部收集仓8,极粉出口接有稀泥泵、过滤器等,可通过稀泥泵输送和过滤器过滤后被提取出来,泵出的酸液又经酸液回流口14流回湿法剥离循环装置1内,稀酸消耗或更换可从补酸入口17补入,装置内稀酸更换可从底部排放口10和酸液排放口11外排,下沉至湿法剥离网带机2网带上的正负极片可通过湿法剥离网带机2提出至湿法剥离振动筛3;

38.在湿法剥离循环装置1内浸泡的正负极片下沉至湿法剥离网带机2的水平段21,通过循环运转的孔板输送带将其提升,经提升段22和出料段23后下落至出料口27,由于正负极片很薄,部份正负极片会粘贴在湿法剥离网带机2上,湿法剥离网带机2的出料段23设置了第一喷淋管25可冲洗掉粘贴在网带上的薄片,并在喷淋管后端还设置了清扫装置26,防止极片回至湿法剥离循环装置1底部,粘附在极片上的极粉在转运过程中与稀酸之间有相对流动能进一步起到冲刷的作用,剥离脱落的极粉从湿法剥离网带机2的板孔落入湿法剥离循环装置1底部;

39.经湿法剥离网带机2提出的正负极片从湿法剥离振动筛3第二进料口35落入,正负极片在振动器32的作用下缓慢前进,附着在正负极片上的极粉由于经过稀酸浸泡后粘附力降低,在喷淋作用下极粉被冲洗剥落后随喷淋液一起从第二极粉出口39流出,再通过极粉溜槽40流入极粉收集罐4;

40.流入极粉收集罐4的极粉沉入罐底后通过收集罐底部的稀泥泵泵至后续调浆设备或压滤设备。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。