1.本发明一般涉及半导体技术领域,具体涉及一种晶圆减薄方法。

背景技术:

2.晶圆包括芯片层和研磨层,晶圆减薄工艺是对晶圆的研磨层材料进行磨削,去掉一定厚度的材料。

3.在相关技术中,晶圆减薄工艺包括正面形成减薄线和背面研磨等步骤,在上述背面研磨时,由于芯片层较薄,存在芯片层隐裂的问题。

技术实现要素:

4.鉴于现有技术中的上述缺陷或不足,期望提供一种晶圆减薄方法。

5.本技术提供一种晶圆减薄方法,包括以下步骤:

6.提供晶圆,所述晶圆包括芯片层和研磨层,在所述芯片层背离所述研磨层的表面上划设减薄线;

7.沿所述减薄线减薄,减薄深度为所述芯片层厚度;

8.在所述芯片层背离所述研磨层的表面涂设第一连接层;

9.通过所述第一连接层将所述芯片层连接至晶圆研磨台;

10.研磨所述研磨层,研磨深度为所述研磨层厚度;

11.在所述芯片层背离所述第一连接层的表面涂设第二连接层;

12.去除所述第一、二连接层,获取芯片。

13.作为可选的方案,所述提供晶圆,所述晶圆包括芯片层和研磨层,在所述芯片层背离所述研磨层的表面上划设减薄线步骤,包括:

14.在所述芯片层背离所述研磨层的表面上涂设刻蚀层;

15.在所述刻蚀层上划设刻蚀线;

16.利用刻蚀工艺沿所述刻蚀线刻蚀,从而形成所述减薄线。

17.作为可选的方案,所述沿所述减薄线减薄,减薄深度为所述芯片层厚度步骤,包括:

18.利用激光沿所述减薄线减薄;

19.去除所述刻蚀层。

20.作为可选的方案,激光的功率为1~3w。

21.作为可选的方案,所述研磨所述研磨层,研磨深度为所述研磨层厚度步骤,包括:

22.对所述研磨层粗研磨;

23.对所述研磨层精研磨;

24.对所述研磨层抛光,直至所述研磨层弯曲去除。

25.作为可选的方案,所述晶圆还设有保护层,所述保护层涂设于所述芯片层背离所述研磨层的表面。

26.作为可选的方案,所述减薄线包括多个纵向减薄线和多个横向减薄线,所述纵向减薄线和所述横向减薄线相互垂直。

27.作为可选的方案,所述第一连接层为uv胶膜。

28.作为可选的方案,所述第二连接层为蓝膜。

29.本技术的减薄方法,用于较薄的芯片层,在对研磨层研磨时,避免了芯片层的隐裂,有利于提高晶圆减薄精度,提高良品率。

附图说明

30.通过阅读参照以下附图所作的对非限制性实施例所作的详细描述,本技术的其它特征、目的和优点将会变得更明显:

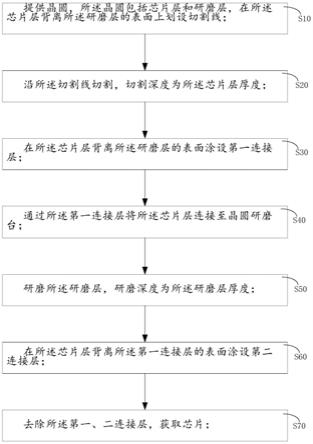

31.图1为本发明实施例提供的一种晶圆减薄方法的流程图;

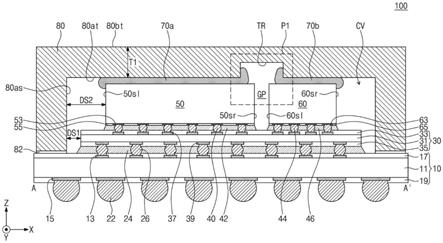

32.图2~图11为本发明实施例提供的一种晶圆减薄方法的步骤示意图。

具体实施方式

33.下面结合附图和实施例对本技术作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关发明,而非对该发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与发明相关的部分。

34.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本技术。

35.本发明使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本发明。在本发明和所附权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。还应当理解,本文中使用的术语“和/或”是指并包含一个或多个相关联的列出项目的任何或所有可能组合。

36.参考图1所示,本技术的实施例提供一种晶圆减薄方法的流程图,其方法包括以下步骤:

37.s10,提供晶圆10,晶圆10包括芯片层11和研磨层12,在芯片层11背离研磨层12的表面上划设减薄线;

38.需要说明的是,晶圆10包括芯片层11和研磨层12。在芯片层11上划减薄线,减薄线包括横向减薄线和纵向减薄线,横向减薄线和纵向减薄线相互垂直,呈井字型布置,减薄线将芯片层11划分为若干个等面积矩形的区域,该矩形区域的尺寸与所需的芯片尺寸相同。研磨层12为半导体材料,通过机械加工去除半导体材料。

39.在s10步骤中,其包括以下具体步骤:

40.s11,参考图2和图3,晶圆10包括芯片层11和研磨层12,在芯片层11背离研磨层12的表面上涂设刻蚀层30;

41.s12,在刻蚀层30上划设刻蚀线31,刻蚀线31包括横向刻蚀线和纵向刻蚀线,横向刻蚀线和纵向刻蚀线相互垂直,呈井字型布置,进而在刻蚀层30上形成若干个子刻蚀块。其中,子刻蚀块的尺寸与所需芯片尺寸相同;

42.s13,参考图4,利用刻蚀工艺,沿上述的横向刻蚀线和纵向刻蚀线进行刻蚀,在刻蚀层30上形成若干个横向缝隙和纵向缝隙,该横向缝隙和纵向缝隙即为所述减薄线。减薄

线包括横向减薄线和纵向减薄线,横向减薄线和纵向减薄线相互垂直,呈井字型布置。

43.需要说明的是,在步骤s11中,如图2和图3,在芯片层11背离研磨层12的表面上涂设保护层20,保护层20有利于后续步骤中芯片的获取。在具体实施例中,在晶圆10的表面上依次涂设保护层20和刻蚀层30,即刻蚀层30、保护层20、芯片层11及研磨层12依次层叠设置。

44.s20,沿减薄线减薄,减薄深度为芯片层11厚度;

45.需要说明的是,通过激光技术沿横向减薄线和纵向减薄线减薄,激光线穿透保护层20和芯片层11。激光减薄应力小,能够避免芯片层11存在隐裂的问题。激光的功率为1~3w。

46.在s20步骤中,其包括以下具体步骤:

47.s21,参考图5,利用激光沿横向减薄线和纵向减薄线进行减薄;

48.s22,参考图6,减薄完毕后,去除上述的刻蚀层30。

49.s30,参考图7,在芯片层11背离研磨层12的表面涂设第一连接层40;

50.需要说明的是,第一连接层40为uv胶膜,经紫外线处理后的uv胶膜粘附作用力能够消失,有利于后续步骤的芯片获取。

51.s40,参考图8,通过第一连接层40将芯片层11连接至晶圆研磨台50;

52.可以理解的是,晶圆10研磨设备包括晶圆研磨台50和刀具,将晶圆10连接至晶圆研磨台50,即晶圆10的研磨层12朝向刀具。

53.s50,参考图9,研磨研磨层12,研磨深度为研磨层12厚度;

54.在s50步骤中,其包括以下具体步骤:

55.s51,对研磨层12进行粗研磨,提高研磨效率;

56.s52,对研磨层12进行精研磨,避免破坏芯片层11;

57.s53,对研磨层12抛光,直至研磨层12完全去除,能够保证完全去除研磨层12,精度高。

58.s60,参考图10,在芯片层11背离第一连接层40的表面涂设第二连接层60;

59.需要说明的是,第二连接层60为蓝膜。蓝膜在低温下,粘附作用力消失。通过紫外线处理,使得第一连接层40的粘附作用力消除,进而芯片层11能够脱离晶圆10研磨台。然后,将第二连接层60涂设于芯片层11背离第一连接层40的表面。

60.s70,参考图11,去除第一、二连接层,获取芯片。

61.需要说明的是,首先去除掉第一连接层40和保护层20,然后经过低温处理,使得芯片与第二连接层60之间的作用力消失,进而获取所需的芯片。

62.本技术的减薄方法,用于较薄的芯片层,在对研磨层研磨时,避免了芯片层的隐裂,有利于提高晶圆减薄精度,提高良品率。

63.以上描述仅为本技术的较佳实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本技术中所涉及的发明范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离所述发明构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本技术中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。