1.本实用新型涉及模具技术领域,特别涉及充电口盖转轴。

背景技术:

2.近年来,电动汽车作为一种清洁能源的车辆不断得到普及。充电口组件是电动汽车中必不可少的组成部件,其中充电口盖的转轴是保护充电口的重要零部件,通常采用注塑成型的方法来加工生产。

3.由于电动汽车充电口结构复杂,与之配合的充电口盖的转轴为异型结构,形状复杂,注塑成型后难脱模,不能通过注塑工艺一体成型。目前电动汽车充电口盖的转轴的生产通常采用修改原有设计结构使其便于脱模或分体成型后再进行旋融焊接的方法生产。然而,修改原有设计结构降低了充电口盖的转轴的安全、通用等性能,分体成型后再进行旋融焊接的方法使得制造工艺复杂,制造成本较高。

技术实现要素:

4.本实用新型的目的在于提供一种充电口盖转轴的加工装置,该装置能够在保证充电口盖转轴的原有结构的条件下,使充电口盖转轴通过注塑工艺一体成型,能够简化制造工艺,降低生产成本。

5.为了实现上述目的,本实用新型提供以下技术方案:

6.本实用新型提供一种充电口盖转轴的加工装置,包括面板、上模结构、下模结构和底板,所述面板内设有注塑口,所述注塑口下方设有注塑通道,所述上模结构和下模结构内设有产品成型腔,所述产品成型腔一侧设有滑块,所述滑块上设有斜导柱,所述滑块的外侧与所述上模结构齐平,所述滑块和所述下模结构上设有固定块。

7.进一步地,所述滑块呈l形,所述滑块包括l形竖向正面、l形竖向反面和l形横向面,所述l形竖向正面是倾斜面,所述l形竖向正面靠近所述l形横向面的交界处设有通孔,所述通孔穿透所述l形竖向反面,所述l形竖向反面在所述通孔位置设有矩形凹槽,所述l形横向面上开设有斜导孔,所述斜导孔放置所述斜导柱,所述l形横向面的两侧设有延长端,所述l形横向面的前侧设有截面为门型凹槽,所述门型凹槽与所述固定块相匹配,所述固定块用于固定所述滑块和所述下模结构,防止滑块随斜导柱的移动而移动。

8.优选的,所述斜导柱与所述斜导孔沿所述第一直线方向滑动连接,所述第一直线方向指的是所述斜导孔或所述斜导柱的长度方向,所述斜导孔相对于z轴倾斜设置。滑动连接指的是二者可以相互滑动,且二者可以实现相互作用力和运动的传导。

9.优选地,所述第一直线方向与竖直的平面平行,所述第二直线方向、所述第三直线方向和所述第四直线方向与水平面平行。

10.进一步地,所述斜导柱包括凸起端部,所述凸起端部为斜切一半的圆柱,所述凸起端部顶靠在所述面板下端。

11.进一步地,所述l形横向面的两侧设有的延长端上设有限位压条,所述限位压条用

过限位螺丝固定。

12.优选的,所述限位压条用于限制所述滑块在z轴方向的位移,以使所述滑块水平运动。这里,所述限位压条与所述滑块之间存在一定的间隙以保证所述滑块滑动,避免所述限位压条压力太大造成所述滑块无法滑动的现象发生。由此,通过所述限位压条的设置,对所述滑块在竖直方向的位移进行限定,避免所述滑块在抽芯过程中的跳动。

13.进一步地,所述产品成型腔包括成型腔上模、成型腔下模和产品腔,所述成型腔上模上设有冷却管,所述冷却管设置在所述上模结构内,所述冷却管环绕在产品腔四周,保证产品腔在注塑时的快速冷却。

14.进一步地,所述产品成型腔设有固定板,所述固定板呈矩形,所述固定板包括凹槽和矩形凸起块,所述凹槽包括第一凹槽和第二凹槽,所述第一凹槽和所述第二凹槽互为对称,所述第一凹槽和第二凹槽内分别设有圆形凹槽、第一凸起柱和第二凸起柱,所述第一凸起柱设置在圆形凹槽内,所述第二凸起柱位于所述第一凸起柱的斜上方。

15.进一步地,所述矩形凸起块和所述l形竖向反面的矩形凹槽相匹配,所述矩形凸起块和所述l形竖向反面通过限位螺丝连接。

16.进一步地,所述凹槽与产品腔的形状相匹配,所述第二凸起柱嵌入产品腔内,所述第一凸起柱连接承压柱,所述承压柱呈l形,所述承压柱的l形短边端部设有第三凸起柱,所述第三凸起柱和所述第一凸起柱的截面大小一致,所述承压柱的l形长边底部设有卡槽,所述承压柱的l形长边设为倾斜边。

17.优选的,所述承压柱将产品腔挤压到滑块上,所述第三凸起柱和所述第一凸起柱互为顶靠,保证产品腔成孔的要求,在进行脱模时只需移动第三凸起柱和所述第一凸起柱即可,为产品一体成型作出方面。

18.进一步地,所述承压柱l形长边底部设有第一限位块,所述第一限位块设有与卡槽相匹配的卡扣,所述承压柱l形长边的中部设有第二限位块,所述第一限位块和第二限位块用固定承压柱,防止所述限位块的位移移动。

19.进一步地,所述注塑通道连接第一分流通道和第二分流通道,所述第一分流通道和第二分流通道互相垂直,所述第二分流通道直接或间接地连接至注塑口。

20.优选的,所述底板上设有垫块、第一垫片和第二垫片,所述垫块位于所述底板的两侧,所述垫块上设有固定柱,所述固定柱连接所述上模结构和所述下模结构,所述第二垫片放置在所述底板上,所述第一垫片放置在所述第二垫片上,所述第二垫片上设有支撑柱,所述支撑柱顶靠在产品腔上,所述支撑柱用于支撑产品腔,所述支撑柱设有多个。

21.所述第二垫片上设有限位柱,所述限位柱至少设有三个,所述限位柱穿置在所述第一垫片并高于第一垫片。

22.优选的,所述第二垫片上还设有导向柱设有至少四个,分别位于所述第二垫片的四角,所述导向柱上套有弹簧,当下模结构移动时可以提供一定的缓冲和反弹作用力。

23.本实用新型具有以下有益效果:(1)本实用新型通过设有固定板上的凸起块将产品固定解决了脱模困难不能通过注塑工艺一体成型的问题;(2)本实用新型设有多个分流管使注塑时互不影响,独立注塑;(3)本实用新型的结构简单,降低了制造成本。

附图说明

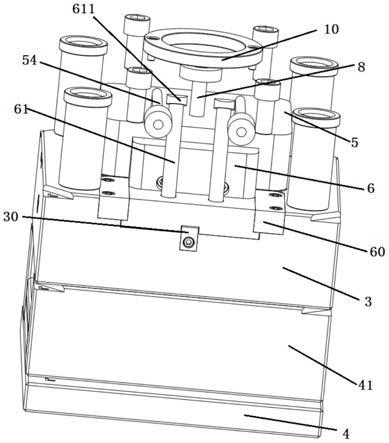

24.图1是本实用新型的外部整体示意图。

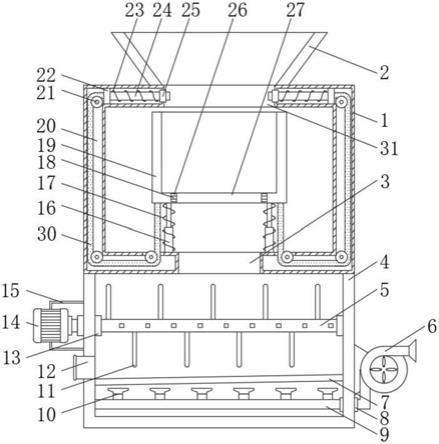

25.图2是本实用新型的上模结构内部结构图。

26.图3是本实用新型的滑块的l形竖向正面结构图。

27.图4是本实用新型的滑块的l形竖向反面结构图。

28.图5是本实用新型的产品成型腔的外部结构图。

29.图6是本实用新型的固定板结构图。

30.图7是本实用新型的承压柱结构图。

31.图8是本实用新型的内部结构图。

32.图中:面板1;上模结构2;下模结构3;底板4;垫块41、第一垫片42;第二垫片43;固定柱411;支撑柱412;限位柱413;导向柱414;注塑口10;产品成型腔5;滑块6;斜导柱61;固定块30;l形竖向正面62;l形竖向反面63;l形横向面64;通孔65;矩形凹槽66;延长端641;门型凹槽642;凸起端部611;限位压条60;成型腔上模51;成型腔下模52;产品腔53;冷却管54;凹槽551;矩形凸起块552;第一凹槽5511;第二凹槽5512;圆形凹槽5513、第一凸起柱5514;第二凸起柱5515;第三凸起柱5517;承压柱7;第一限位块72;第二限位块73;注塑通道8;第一分流通道81;第二分流通道82。

具体实施方式

33.本实用新型的实施例的附图中设置有坐标系xyz,其中x轴的正向代表右方,x轴的反向代表左方,z轴的正向代表上方,z轴的反向代表下方,y轴的正向代表后方,y轴的反方向代表前方,且术语“上”和“下”等指示的方向或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

34.以下结合附图对本实用新型的具体实施方式做详细描述,应当指出的是,实施例只是对实用新型的具体阐述,不应视为对实用新型的限定,实施例的目的是为了让本领域技术人员更好地理解和再现本实用新型的技术方案,本实用新型的保护范围仍应当以权利要求书所限定的范围为准。

35.如图1

‑

2所示,本实用新型提供一种充电口盖转轴的加工装置,包括面板1、上模结构2、下模结构3和底板4,所述面板1内设有注塑口10,所述注塑口10下方设有注塑通道8,所述上模结构2和下模结构3内设有产品成型腔5,所述产品成型腔5一侧设有滑块6,所述滑块6上设有斜导柱61,所述滑块6的外侧与所述上模结构2齐平,所述滑块6和所述下模结构3上设有固定块30。

36.如图3

‑

4所示,所述滑块6呈l形,所述滑块6包括l形竖向正面62、l形竖向反面63和l形横向面64,所述l形竖向正面62是倾斜面,所述l形竖向正面62靠近所述l形横向面64的交界处设有通孔65,所述通孔65穿透所述l形竖向反面63,所述l形竖向反面63在所述通孔65位置设有矩形凹槽66,所述l形横向面64上开设有斜导孔,所述斜导孔放置所述斜导柱,所述l形横向面64的两侧设有延长端641,所述l形横向面64的前侧设有截面为门型凹槽642,所述门型凹槽642与所述固定块30相匹配,所述固定块30用于固定所述滑块6和所述下模结构3,防止滑块6随斜导柱61的移动而移动。

37.优选的,所述斜导柱61与所述斜导孔沿所述第一直线方向滑动连接,所述第一直线方向指的是所述斜导孔或所述斜导柱的长度方向,所述斜导孔相对于z轴倾斜设置。滑动连接指的是二者可以相互滑动,且二者可以实现相互作用力和运动的传导。

38.优选地,所述第一直线方向与竖直的平面平行,所述第二直线方向、所述第三直线方向和所述第四直线方向与水平面平行。

39.所述斜导柱61包括凸起端部611,所述凸起端部611为斜切一半的圆柱,所述凸起端部611顶靠在所述面板1下端。

40.所述l形横向面64的两侧设有的延长端上设有限位压条60,所述限位压条60用过限位螺丝固定。

41.优选的,所述限位压条60用于限制所述滑块6在z轴方向的位移,以使所述滑块6水平运动。这里,所述限位压条60与所述滑块6之间存在一定的间隙以保证所述滑块6滑动,避免所述限位压条60压力太大造成所述滑块6无法滑动的现象发生。由此,通过所述限位压条60的设置,对所述滑块6在竖直方向的位移进行限定,避免所述滑块在抽芯过程中的跳动。

42.如图5所示,所述产品成型腔5包括成型腔上模51、成型腔下模52和产品腔53,所述成型腔上模51上设有冷却管54,所述冷却管54设置在所述上模结构2内,所述冷却管54环绕在产品腔53四周,保证产品腔53在注塑时的快速冷却。

43.如图6所示,所述产品成型腔5设有固定板55,所述固定板55呈矩形,所述固定板55包括凹槽551和矩形凸起块552,所述凹槽551包括第一凹槽5511和第二凹槽5512,所述第一凹槽5511和所述第二凹槽5512互为对称,所述第一凹槽5511和第二凹槽5512内分别设有圆形凹槽5513、第一凸起柱5514和第二凸起柱5515,所述第一凸起柱5514设置在圆形凹槽5513内,所述第二凸起柱5515位于所述第一凸起柱5514的斜上方。

44.所述矩形凸起块552和所述l形竖向反面的矩形凹槽66相匹配,所述矩形凸起块552和所述l形竖向反面通过限位螺丝连接。

45.所述凹槽551与产品腔53的形状相匹配,所述第二凸起柱5515嵌入产品腔内,所述第一凸起柱5514连接承压柱7,所述承压柱7呈l形,所述承压柱的l形短边端部设有第三凸起柱5517,所述第三凸起柱5517和所述第一凸起柱5514的截面大小一致,所述承压柱7的l形长边底部设有卡槽71,所述承压柱的l形长边设为倾斜边。

46.优选的,所述承压柱7将产品腔53挤压到滑块6上,所述第三凸起柱5517和所述第一凸起柱5514互为顶靠,保证产品成孔的要求,在进行脱模时只需移动第三凸起柱5517和所述第一凸起柱5514即可,为产品一体成型做出便利。

47.如图7所示,所述承压柱l形长边底部设有第一限位块72,所述第一限位块72设有与卡槽相匹配的卡扣,所述承压柱l形长边的中部设有第二限位块73,所述第一限位块71和第二限位块72用固定承压柱,防止所述限位块的位移移动。

48.如图8所示,所述注塑通道8连接第一分流通道81和第二分流通道82,所述第一分流通道81和第二分流通道82互相垂直,所述第二分流通道82连接产品注塑孔。

49.优选的,所述底板4上设有垫块41、第一垫片42和第二垫片43,所述垫块41位于所述底板4的两侧,所述垫块41上设有固定柱411,所述固定柱411连接所述上模结构2和所述下模结构3,所述第二垫片43放置在所述底板4上,所述第一垫片42放置在所述第二垫片43上,所述第二垫片43上设有支撑柱412,所述支撑柱412顶靠在产品腔53上,所述支撑柱412

用于支撑产品腔53,所述支撑柱412设有多个。

50.所述第二垫片43上设有限位柱413,所述限位柱413至少设有三个,所述限位柱413穿置在所述第一垫片42并高于第一垫片43。

51.优选的,所述第二垫片43上还设有导向柱414设有至少四个,分别位于所述第二垫片43的四角,所述导向柱414上套有弹簧,当下模结构3移动时可以提供一定的缓冲和反弹作用力。

52.尽管已描述了本技术的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本技术范围的所有变更和修改。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。