1.本实用新型涉及泵技术领域,具体涉及一种颗粒泵的智能输送系统。

背景技术:

2.目前,鲜果产品在经过加工、高温杀菌后需要经过管道输送到包装车间进行包装等后处理。但是新鲜果粒加工受热杀菌后本身极易破碎,再加上现有技术一般采用离心泵、转子泵等进行输送,而转子泵是依赖转子的转动使流体流动,而高速旋转的转子泵,会对流体内的果粒产生一定的剪切力,进一步加剧了输送过程中果粒的破碎,导致水果资源的极大浪费,大大提高了产品成本,同样离心泵也具有较大的剪切力。另外现有的颗粒泵输送装置智能化水平也较低。

技术实现要素:

3.本实用新型要解决的技术问题是:提供一种能有效保护物料,使其无破损输送,且智能化水平较高的颗粒泵的智能输送系统。

4.本实用新型的技术解决方案是:一种颗粒泵的智能输送系统,其特征在于:它包括活塞泵、进液管道、出液管道、接料桶、以及液压系统,所述活塞泵设有至少一个进液口和至少一个出液口,所述进液管道与活塞泵的进液口相连通,所述出液管道的一端与活塞泵的出液口相连通,另一端伸入到接料桶上,所述进液管道上设有用于打开或关闭进液管道的第一开关,所述出液管道上设有压力检测装置、节流阀、以及用于打开或关闭出液管道的第二开关,所述液压系统包括用于驱动活塞泵的液压缸、以及用于为液压缸供油的液压站,所述液压站包括plc控制器、变频电机、以及液压泵,所述plc控制器与变频电机电连接,所述变频电机与液压泵电连接,所述液压泵与液压缸相连,所述液压缸与活塞泵相连。

5.采用上述结构后,本实用新型具有以下优点:

6.本实用新型颗粒泵的智能输送系统采用活塞泵取代现有的转子泵来输送含果粒的流体,由于活塞泵只是通过上下往复运动改变容腔的压力来吸入或排出流体,相比高速旋转的转子泵,对果粒的剪切力要小得多,因此不易损伤流体内的果粒,可以有效保护物料,使其在输送过程中无破损地输送;活塞泵容量大、压力调节方便,也非常适用于含果粒的流体的输送;另外,本装置由plc控制器控制各部件动作,调整节流阀改变负载压力,并单独设置一个接料桶,可计算一定时间内的物料容积,从而推算出活塞泵的容积效率值,从而方便plc控制器调节变频电机频率,以获取各压力段不同粘度介质的最佳容积效率值,而在最佳容积效率值时获取的变频电机频率可作为plc控制器后续控制的参考数据,从而实现精准的控制和调整,智能化水平较高。

7.作为优选,还包括自动/手动切换按钮、以及手动上升/下降按钮,所述自动/手动切换按钮和手动上升/下降按钮均与plc控制器电连接。该设置使本装置不仅可以自动控制,还可以手动控制,工作方式较为灵活;而且在自动控制之前,先进行手动控制,可以避免一些不必要的麻烦和故障;除此之外,设置两种控制方式,可在其中任意一种控制方式失灵

时,仍能对装置进行可靠控制。

8.作为优选,所述活塞泵为单缸双作用活塞泵,所述活塞泵包括缸体以及设置在缸体内的可上下往复运动的活塞,所述活塞将缸体分隔成上容腔和下容腔,所述活塞泵的进液口包括设置在下容腔的第一进液口、以及设置在上容腔的第二进液口,所述活塞泵的出液口包括设置在下容腔的第一出液口、以及设置在上容腔的第二出液口,所述进液管道通过第一支路与第一进液口相连通,且通过第二支路与第二进液口相连通,所述出液管道通过第三支路与第一出液口相连通,且通过第四支路与第二出液口相连通,所述活塞泵向上运动时,第一进液口进液且第二出液口出液,所述活塞泵向下运动时,第二进液口进液且第一出液口出液。采用单缸双作用活塞泵,可进行两路输送,从而使物料输送更快速连续。

9.作为优选,还包括与活塞泵的第一出液口相连通的清洗排出管道,所述清洗排出管道上设有第三开关。该设置可方便清洗活塞泵。

10.作为优选,还包括储料桶和回流管道,所述进液管道的一端与储料桶相连通,另一端与活塞泵的进液口相连通,所述回流管道的一端与出液管道相连通,另一端伸入到储料桶上,所述回流管道上设有用于打开或关闭回流管道的第四开关。设置储料桶可实现物料的连续输送,设置回流管道可回收残留在出液管道上的物料,能减少输送过程中物料的浪费。

附图说明:

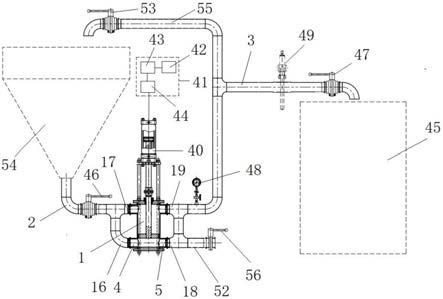

11.图1为本实用新型颗粒泵的智能输送系统的结构示意图;

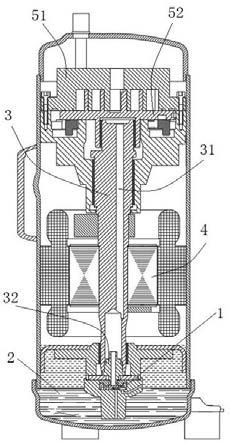

12.图2为本实用新型活塞泵的结构示意图;

13.图3为本实用新型进液单向阀/出液单向阀的装配后的示意图;

14.图4为本实用新型进液单向阀/出液单向阀的装配后的剖视图;

15.图5为本实用新型进液单向阀与进液口的爆炸示意图;

16.图6为本实用新型进液单向阀与进液口的另一爆炸示意图;

17.图7为本实用新型出液单向阀与出液口的爆炸示意图;

18.图8为本实用新型出液单向阀与出液口的另一爆炸示意图;

19.图9为本实用新型卡箍的结构示意图;

20.图10为本实用新型颗粒泵的智能输送系统的电气功能图;

21.图中:1

‑

活塞泵,2

‑

进液管道,3

‑

出液管道,4

‑

进液口,5

‑

出液口,6

‑

进液单向阀,7

‑

出液单向阀,8

‑

缸体,9

‑

活塞,10

‑

上容腔,11

‑

下容腔,12

‑

第一进液口,13

‑

第二进液口,14

‑

第一出液口,15

‑

第二出液口,16

‑

第一支路,17

‑

第二支路,18

‑

第三支路,19

‑

第四支路,20

‑

第一套筒,21

‑

第二套筒,22

‑

第一环形凸缘,23

‑

第二环形凸缘,24

‑

卡箍,25

‑

环形套环,26

‑

第一环形凹槽,27

‑

开口,28

‑

锁紧机构,29

‑

第二环形凹槽,30

‑

第三环形凹槽,31

‑

环形阀座,32

‑

圆形阀片,33

‑

第一限位装置,34

‑

第二限位装置,35

‑

阀杆,36

‑

第一定位凹槽,37

‑

第二定位凹槽,38

‑

第三定位凹槽,39

‑

第四定位凹槽,40

‑

液压缸,41

‑

变频液压系统,42

‑

plc控制器,43

‑

变频电机,44

‑

液压泵,45

‑

接料桶,46

‑

第一开关,47

‑

第二开关,48

‑

压力检测装置,49

‑

节流阀,50

‑

自动/手动切换按钮,51

‑

手动上升/下降按钮,52

‑

清洗排出管道,53

‑

第三开关,54

‑

储料桶,55

‑

回流管道,56

‑

第四开关。

具体实施方式

22.下面结合附图,并结合实施例对本实用新型做进一步的说明。

23.实施例:

24.一种颗粒泵的智能输送系统,它包括活塞泵1、进液管道2、出液管道3、接料桶45、以及液压系统41,所述活塞泵1设有至少一个进液口4和至少一个出液口5,所述进液管道2与活塞泵1的进液口4相连通,所述出液管道3的一端与活塞泵1的出液口5相连通,另一端伸入到接料桶45上,所述进液管道2上设有用于打开或关闭进液管道2的第一开关46,所述出液管道3上设有压力检测装置48、节流阀49、以及用于打开或关闭出液管道3的第二开关47,所述液压系统41包括用于驱动活塞泵1的液压缸40、以及用于为液压缸40供油的液压站,所述液压站包括plc控制器42、变频电机43、以及液压泵44,所述plc控制器42与变频电机43电连接,所述变频电机43与液压泵44电连接,所述液压泵44与液压缸40相连,所述液压缸40与活塞泵1相连。

25.本发明颗粒泵的智能输送系统采用活塞泵1取代现有的转子泵来输送含果粒的流体,由于活塞泵1只是通过上下往复运动改变容腔的压力来吸入或排出流体,相比高速旋转的转子泵,对果粒的剪切力要小得多,因此不易损伤流体内的果粒,可以有效保护物料,使其在输送过程中无破损地输送;活塞泵1容量大、压力调节方便,也非常适用于含果粒的流体的输送;另外,本装置由plc控制器42控制各部件动作,调整节流阀49改变负载压力,并单独设置一个接料桶45,可计算一定时间内的物料容积,从而推算出活塞泵1的容积效率值,从而方便plc控制器42调节变频电机43频率,以获取各压力段不同粘度介质的最佳容积效率值,而在最佳容积效率值时获取的变频电机43频率可作为plc控制器42后续控制的参考数据,从而实现精准的控制和调整,智能化水平较高;本装置之所以单独设置一个接料桶45,是因为使用过程中活塞泵1的流量不连续,波动大,无法使用电磁流量计进行准确测量。

26.作为优选,还包括自动/手动切换按钮50、以及手动上升/下降按钮51,所述自动/手动切换按钮50和手动上升/下降按钮51均与plc控制器42电连接。该设置使本装置不仅可以自动控制,还可以手动控制,工作方式较为灵活;而且在自动控制之前,先进行手动控制,可以避免一些不必要的麻烦和故障;除此之外,设置两种控制方式,可在其中任意一种控制方式失灵时,仍能对装置进行可靠控制。

27.作为优选,所述活塞泵1为单缸双作用活塞泵1,所述活塞泵1包括缸体8以及设置在缸体8内的可上下往复运动的活塞9,所述活塞9将缸体8分隔成上容腔10和下容腔11,所述活塞泵1的进液口4包括设置在下容腔11的第一进液口12、以及设置在上容腔10的第二进液口13,所述活塞泵1的出液口5包括设置在下容腔11的第一出液口14、以及设置在上容腔10的第二出液口15,所述进液管道2通过第一支路16与第一进液口12相连通,且通过第二支路17与第二进液口13相连通,所述出液管道3通过第三支路18与第一出液口14相连通,且通过第四支路19与第二出液口15相连通,所述活塞泵1向上运动时,第一进液口12进液且第二出液口15出液,所述活塞泵1向下运动时,第二进液口13进液且第一出液口14出液。采用单缸双作用活塞泵1,可进行两路输送,从而使物料输送更快速连续。

28.作为优选,还包括储料桶54和回流管道55,所述进液管道2的一端与储料桶54相连通,另一端与活塞泵1的进液口4相连通,所述回流管道55的一端与出液管道3相连通,另一端伸入到储料桶54上,所述回流管道55上设有用于打开或关闭回流管道55的第三开关53。

设置储料桶54可实现物料的连续输送,设置回流管道55可回收残留在出液管道3上的物料,能减少输送过程中物料的浪费。

29.作为优选,还包括与活塞泵1的出液管道3相连通的清洗排出管道52,所述清洗排出管道52上设有第四开关56。该设置可方便清洗活塞泵1。

30.作为优选,所述进液口4处设有进液单向阀6,所述出液口5处设有出液单向阀7。进液单向阀6和出液单向阀7的设置,能保证可靠吸液和出液。

31.作为优选,所述进液单向阀6与进液口4、以及出液单向阀7与出液口5均通过可拆式连接结构相连。将单向阀可拆式集成在活塞泵1上,不仅使整体结构更简单紧凑,而且方便单向阀的安装和维修。

32.作为优选,所述可拆式连接结构包括第一套筒20和第二套筒21,所述第一套筒20安装在进液口4/出液口5的外侧,所述进液单向阀6/出液单向阀7安装在第二套筒21内,所述第一套筒20与第二套筒21可拆式对接。该可拆式结构简单可靠、安装方便。

33.作为优选,所述第一套筒20和第二套筒21在对接的一端分别设置第一环形凸缘22和第二环形凸缘23,所述第一环形凸缘22和第二环形凸缘23外套设有用于将两者锁紧的卡箍24。采用卡箍24和凸缘相结合的可拆式结构,安装拆卸较为方便。

34.作为优选,所述卡箍24包括一侧设有开口27的环形套环25,所述环形套环25的内圈设有用于容纳第一环形凸缘22和第二环形凸缘23的第一环形凹槽26,所述环形套环25在开口27处设有锁紧机构28,所述第一环形凸缘22和第二环形凸缘23在对接面处且位于卡箍24卡紧的位置处分别设置第二环形凹槽29和第三环形凹槽30,所述第二环形凹槽29与第三环形凹槽30的位置对应。在第一环形凸缘22和第二环形凸缘23上的对接面上设置第二环形凹槽29和第三环形凹槽30,可使第一环形凸缘22和第二环形凸缘23安装到环形套环25的第一环形凹槽26内时,具有一定的弹性空间,从而可以避免公差积累导致器件无法安装的问题。

35.作为优选,所述进液单向阀6和出液单向阀7均包括环形阀座31、以及安装在环形阀座31内的圆形阀片32,所述环形阀座31安装在进液口4处和出液口5处,所述圆形阀片32与环形阀座31同轴设置且转动连接在一起,用于在活塞泵1上下往复运动改变容腔压力时打开和关闭圆形阀片32,所述进液单向阀6的环形阀座31上还设有用于限制其圆形阀片32向外翻转的第一限位装置33,所述出液单向阀7的环形阀座31上还设有用于限制其圆形阀片32向内翻转的第二限位装置34,用于在进液单向阀6打开时出液单向阀7关闭而出液单向阀7打开时进液单向阀6关闭。该单向阀的结构简单可靠,能很好地集成在活塞泵1的进液口4和出液口5上。

36.作为优选,所述环形阀座31的内径小于圆形阀片32的外径,所述圆形阀片32的一侧设有阀杆35,所述进液单向阀6的环形阀座31的内侧面设有用于嵌入圆形阀片32的第一定位凹槽36以及用于嵌入阀杆35的第二定位凹槽37,所述第一定位凹槽36与第二定位凹槽37相连通,所述出液单向阀7的环形阀座31的外侧面设有用于嵌入圆形阀片32的第三定位凹槽38以及用于嵌入阀杆35的第四定位凹槽39,所述第三定位凹槽38与第四定位凹槽39相连通,所述进液单向阀6的阀杆35转动安装在其环形阀座31的第二定位凹槽37内,所述出液单向阀7的阀杆35转动安装在其环形阀座31的第四定位凹槽39内,所述进液单向阀6的第一定位凹槽36形成用于限制其圆形阀片32向外翻转的第一限位装置33,所述出液单向阀7的

第三定位凹槽38形成用于限制其圆形阀片32向内翻转的第二限位装置34。该转动连接结构和限位装置均较为简单,且圆形阀片32和阀杆35均内嵌在环形阀座31上,结构也更简洁紧凑。

37.作为优选,所述进液管道2和出液管道3为软管。柔性管道可使内部物料更不易破碎。

38.该颗粒泵的智能输送系统的试车方法包括以下步骤:

39.(1)首次试验采用清水介质,先进行空载试验,再调节节流阀49,进行多级升压试验;

40.(2)后续试验采用含果粒的介质,先进行空载试验,再调节节流阀49,进行多级升压试验;在每个压力段下,均进行多种粘度介质的试验,并通过接料桶45一定时间内的物料容积测算出容积效率值后,判断该容积效率值是否大于第一设定值,若是,则将相应压力段下相应介质的粘度与该容积效率值对应的变频电机43频率映射,若否,则逐步降低电机频率,直至重新计算得到的容积效率值大于第一设定值,此时获取的变频电机43频率才与相应压力段下相应介质的粘度映射,获取的映射集合作为实际运行时plc控制器42调整变频电机43频率值的依据,通过接料桶45一定时间内的物料容积测算容积效率值为现有技术。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。