1.本实用新型涉及液压油缸技术领域,特别涉及一种能够防止活塞杆后退的自锁油缸。

背景技术:

2.液压油缸是一种应用广泛的执行元件,在社会的各行各业中都能看到它的身影,尤其在模具行业中发挥着举足轻重的作用。众所周知,由于模腔内的巨大压力,会造成活塞杆的后退,零件会产生飞边现象,造成零件报废,所以一般会选用有自锁功能的油缸来解决这个问题。其自锁功能一般是通过环形压块压迫弹性自锁块来抱紧活塞杆来完成的,而弹性自锁块会受到一个往环形压块方向的油压力,继而完成抱紧动作,但是这样不够牢固。因此有必要改进结构,增加自锁的可靠性和稳定性。

技术实现要素:

3.本实用新型的主要目的在于提供一种自锁油缸,能够利用弹性自锁块卡到活塞杆上的凹圈中避免活塞杆活动。

4.本实用新型通过如下技术方案实现上述目的:一种能够防止活塞杆后退的自锁油缸,包括具有内腔的缸体和穿过内腔的活塞杆,所述内腔分为轴向互相贯通的前腔、中腔和后腔,所述中腔设有前进油口,所述后腔设有后进油口,所述前腔的前部与所述后腔的后部之间通过位于所述缸体外侧的引油管道连通,所述前腔内收容有一个具有斜向内的施压面的环形压块,所述前腔与所述中腔被一个套在所述活塞杆外的弹性自锁块隔开,所述中腔与所述后腔被固定于所述活塞杆后部的活塞隔开,所述活塞杆上设有一个位于所述活塞的前方的凹圈,当所述环形压块向所述弹性自锁块靠近时,所述施压面会让所述弹性自锁块抱紧所述凹圈的位置。

5.具体的,所述前腔内固定有能够限制所述弹性自锁块的轴向位置的挡块。

6.具体的,所述活塞与所述活塞杆采用螺纹配合连接。

7.进一步的,所述活塞与所述活塞杆之间通过止付螺丝进行加固连接。

8.具体的,所述缸体由前盖、缸筒、后盖拼合而成,所述前盖与所述后盖通过平行于所述缸体的轴线的螺栓锁固。

9.进一步的,所述压块与所述前盖的接触面之间设有密封圈。

10.进一步的,所述环形压块与所述前盖的接触面之间设有支撑环。

11.进一步的,所述引油管道由位于所述前盖内的前管道、位于所述后盖内的后管道以及衔接所述前管道与所述后管道的空心管组成,所述空心管位于所述缸筒的外侧。

12.本实用新型技术方案的有益效果是:

13.本实用新型能够通过环形压块将弹性自锁块挤到活塞杆的凹圈位置来阻止活塞杆松动,保证了产品生产良率。

附图说明

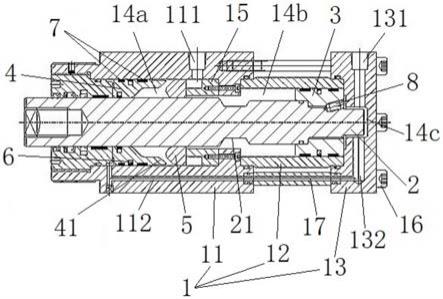

14.图1为实施例液压油缸的全剖视图。

15.图中标记为:

[0016]1‑

缸体,11

‑

前盖,111

‑

前进油口,112

‑

前管道,12

‑

缸筒,13

‑

后盖,131

‑

后进油口,132

‑

后管道,14a

‑

前腔,14b

‑

中腔,14c

‑

后腔,15

‑

挡块,16

‑

螺栓,17

‑

空心管;

[0017]2‑

活塞杆,21

‑

凹圈;

[0018]3‑

活塞;

[0019]4‑

环形压块,41

‑

施压面;

[0020]5‑

弹性自锁块;

[0021]6‑

密封圈;

[0022]7‑

支撑环;

[0023]8‑

止付螺丝。

具体实施方式

[0024]

下面结合具体实施例对本实用新型作进一步详细说明。

[0025]

实施例:

[0026]

如图1所示,本实用新型的一种能够防止活塞杆后退的自锁油缸,包括具有内腔的缸体1和穿过内腔的活塞杆2,内腔分为轴向互相贯通的前腔14a、中腔14b和后腔14c,中腔14b设有前进油口111,后腔14c设有后进油口131,前腔14a的前部与后腔14c的后部之间通过位于缸体1外侧的引油管道连通,前腔14a内收容有一个具有斜向内的施压面的环形压块4,前腔14a与中腔14b被一个套在活塞杆2外的弹性自锁块5隔开,中腔14b与后腔14c被固定于活塞杆2后部的活塞3隔开,活塞杆2上设有一个位于活塞3的前方的凹圈21,当弹性自锁块5和环形压块4互相靠近时,施压面会让弹性自锁块5抱紧凹圈21的位置。当后进油口131进油、前进油口111泄油时,油压推动环形压块4往弹性自锁块5一侧移动,同时又通过活塞3让活塞杆2往另一个方向移动,环形压块4就会对弹性自锁块5产生径向的分力,当凹圈21到达弹性自锁块5位置时,弹性自锁块5就会嵌入凹圈21中,将活塞杆2的位置锁住,这样就能阻止活塞杆2松动,这样保证了产品生产良率。

[0027]

如图1所示,前腔14a内固定有能够限制弹性自锁块5轴向位置的挡块15。挡块15用来使弹性自锁块5固定在一个轴向位置不能移动,只能径向往凹槽21内运动。

[0028]

如图1所示,活塞3与活塞杆2采用螺纹配合连接,活塞3与活塞杆2之间通过止付螺丝8进行加固连接。这样连接能够防止活塞3与活塞杆2之间因压力过大而导致松脱的风险。

[0029]

如图1所示,缸体1由前盖11、缸筒12、后盖13拼合而成,前盖11与后盖13通过平行于缸体1的轴线的若干螺栓16锁固。这种拼装式的缸体1加工容易,装配方便。

[0030]

如图1所示,压块4与前盖11的接触面之间设有密封圈6和支撑环7。在压块4与前盖11相对运动的过程中,密封圈6可以增加压块4与前盖11之间的密封效果;支撑环7增加了压块4的支撑性,同时也可以缓冲压块4与前盖11的同轴度偏差。

[0031]

如图1所示,引油管道由位于前盖11内的前管道112、位于后盖13内的后管道132以及衔接前管道112与后管道132的空心管17组成,空心管17位于缸筒12的外侧。因为前腔的前部与后腔的后部之间通过引油管道连通,所以后进油口131进油时,前腔14a和后腔14c同

时升压,中腔14b通过前进油口111泄压,环形压块4受到轴向向右的油压力,使得环形压块4向弹性自锁块5靠近并施加作用力于弹性自锁块5,然后弹性自锁块5就能更灵敏地将凹圈21抵住,完成自锁。

[0032]

活塞杆2、环形压块4、弹性自锁块5、挡块15的表面均做过高频处理,提高了表面硬度,从而增加了整个液压油缸的使用寿命。

[0033]

以上所述的仅是本实用新型的一些实施方式。对于本领域的普通技术人员来说,在不脱离本实用新型创造构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

技术特征:

1.一种能够防止活塞杆后退的自锁油缸,包括具有内腔的缸体和穿过所述内腔的活塞杆,其特征在于:所述内腔分为轴向互相贯通的前腔、中腔和后腔,所述中腔设有前进油口,所述后腔设有后进油口,所述前腔的前部与所述后腔的后部之间通过位于所述缸体外侧的引油管道连通,所述前腔内收容有一个具有斜向内的施压面的环形压块,所述前腔与所述中腔被一个套在所述活塞杆外的弹性自锁块隔开,所述中腔与所述后腔被固定于所述活塞杆后部的活塞隔开,所述活塞杆上设有一个位于所述活塞的前方的凹圈,当所述环形压块向所述弹性自锁块靠近时,所述施压面会让所述弹性自锁块抱紧所述凹圈的位置。2.根据权利要求1所述的能够防止活塞杆后退的自锁油缸,其特征在于:所述前腔内固定有能够限制所述弹性自锁块的轴向位置的挡块。3.根据权利要求1所述的能够防止活塞杆后退的自锁油缸,其特征在于:所述活塞与所述活塞杆采用螺纹配合连接。4.根据权利要求3所述的能够防止活塞杆后退的自锁油缸,其特征在于:所述活塞与所述活塞杆之间通过止付螺丝进行加固连接。5.根据权利要求1所述的能够防止活塞杆后退的自锁油缸,其特征在于:所述缸体由前盖、缸筒、后盖拼合而成,所述前盖与所述后盖通过平行于所述缸体的轴线的螺栓锁固。6.根据权利要求5所述的能够防止活塞杆后退的自锁油缸,其特征在于:所述压块与所述前盖的接触面之间设有密封圈。7.根据权利要求5所述的能够防止活塞杆后退的自锁油缸,其特征在于:所述环形压块与所述前盖的接触面之间设有支撑环。8.根据权利要求5所述的能够防止活塞杆后退的自锁油缸,其特征在于:所述引油管道由位于所述前盖内的前管道、位于所述后盖内的后管道以及衔接所述前管道与所述后管道的空心管组成,所述空心管位于所述缸筒的外侧。

技术总结

本实用新型属于液压油缸技术领域,涉及一种能够防止活塞杆后退的自锁油缸,包括具有内腔的缸体和穿过内腔的活塞杆,内腔分为轴向互相贯通的前腔、中腔和后腔,中腔设有前进油口,后腔设有后进油口,前腔的前部与后腔的后部之间通过位于缸体外侧的引油管道连通,前腔内收容有一个具有斜向内的施压面的环形压块,前腔与中腔被一个套在活塞杆外的弹性自锁块隔开,中腔与后腔被固定于活塞杆后部的活塞隔开,活塞杆上设有一个位于活塞的前方的凹圈,当环形压块向弹性自锁块靠近时,施压面会让弹性自锁块抱紧凹圈的位置。本实用新型能够通过环形压块将弹性自锁块挤到活塞杆的凹圈位置来阻止活塞杆松动,保证了产品生产良率。保证了产品生产良率。保证了产品生产良率。

技术研发人员:邹峰帆 蔡荣泰

受保护的技术使用者:无锡君帆科技有限公司

技术研发日:2021.04.13

技术公布日:2021/11/21

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。