1.本发明实施例涉及锂离子电池领域,特别涉及聚合物电解质、聚合物电解质层及全固态锂离子电池。

背景技术:

2.目前商业化的锂离子电池普遍采用有机碳酸酯类电解质,但此类电解质存在易泄露、易燃烧、易爆炸等问题,导致无法满足安全性的要求。全固态聚合物电解质电池安全性能好,能量密度高,工作温度区间广,循环寿命长成为锂离子电池领域研究的热点。

3.现有技术中,全固态聚合物电解质电池采用聚氧化乙烯作为聚合物基体,但聚氧化乙烯基体系结晶性高,导电性差,聚碳酸酯类化合物由于结构内部含有强极性的碳酸酯基团,提高了电解质层的介电常数,相比聚氧化乙烯基体系导电性有所改善。但发明人发现聚碳酸酯类体系与含硫固态锂离子电池存在不兼容的问题,且聚碳酸酯类体系稳定性较差。因此,本领域需要寻找一种和含硫固态锂离子电池高度兼容的聚合物电解质层。

技术实现要素:

4.本发明的目的在于提供一种离子导电率好、电化学窗口宽、稳定性好的和含硫固态锂离子电池兼容的聚合物电解质和聚合物电解质层。

5.本发明的另一目的在于提供一种全固态锂离子电池。

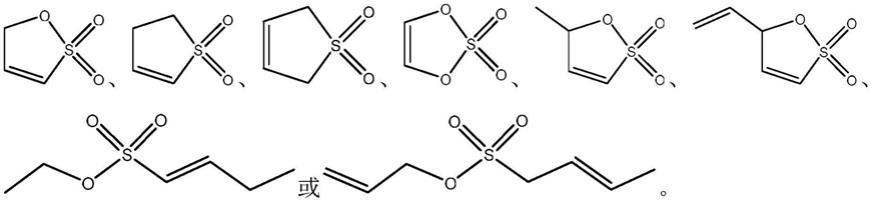

6.为解决上述技术问题,本发明的第一方面提供了一种聚合物电解质,所述聚合物电解质由式ⅰ所示单体聚合形成,或者所述聚合物电解质由式ⅰ所示单体与交联剂和/或增塑剂聚合形成,

[0007][0008]

式中,r1和r2分别独立地选自c

1~20

烷基、c

1~20

烷氧基、c

2~20

烯基、苯基、吡啶基、吡咯基、至少一个氢被r1‑1取代的c

1~20

烷基、至少一个氢被r1‑1取代的c

1~20

烷氧基、至少一个氢被r1‑1取代的c

2~20

烯基、至少一个氢被r1‑1取代的苯基、至少一个氢被r1‑1取代的吡啶基、至少一个氢被r1‑1取代的吡咯基以及

[0009]

其中,r3为c

2~20

烯基;

[0010]

r1‑1选自卤素、硝基、氨基、c

1~6

烷基、c

3~6

环烷基、c

1~6

烷氧基;

[0011]

r1和r2中至少一个具有碳碳不饱和键;

[0012]

r1和r2中任一个的至少部分结构片段可与另一个的至少部分结构片段键合成环。

[0013]

在一些优选的方案中,r1和r2分别独立地选自c

1~20

烷基、c

1~20

烷氧基、c

2~20

烯基、至少一个氢被r1‑1取代的c

1~20

烷基、至少一个氢被r1‑1取代的c

1~20

烷氧基或至少一个氢被r1‑1取代的c

2~20

烯基。

[0014]

在一些优选的方案中,r1和r2未键合成环,且r1和r2均具有碳碳不饱和键。

[0015]

在一些优选的方案中,r1的部分结构片段和r2键合成环。

[0016]

在一些优选的方案中,r1的部分结构片段和r2键合成环,且环内具有碳碳不饱和键。

[0017]

在一些优选的方案中,r1和r2键合成环。

[0018]

在一些优选的方案中,r1和r2键合成环,且环内具有碳碳不饱和键。

[0019]

在一些优选的方案中,所述式ⅰ所示单体结构如式i

’‑

1、i

’‑

2或i

’‑

3所示:

[0020][0021][0022]

式中,y1和y2分别独立地选自碳或氧,r

11

和r

12

分别独立地选自c

1~6

烷基、c

1~6

烷氧基或c

2~6

烯基。

[0023]

在一些优选的方案中,所述式ⅰ所示单体具有下述任一种结构:

[0024][0025]

在一些优选的方案中,所述交联剂具有至少两个碳碳双键。

[0026]

在一些优选的方案中,所述交联剂选自式ⅱ、式ⅲ或式ⅳ中任一种,

[0027][0028]

式ⅱ中,r4、r5、r6和r7分别独立地选自c

1~10

烷基或且r4、r5、r6和r7中至少两个为其中,m为0~20,x1、x2和x3分别独立地选自碳或氧,且x1和x2不同时为氧,x2和x3不同时为氧,x1和x3不同时为氧;

[0029]

式ⅲ中,n为0~20,x4、x5和x6分别独立地选自碳或氧,且x4和x5不同时为氧,x5和x6不同时为氧,x6和x7不同时为氧;

[0030]

式ⅳ中,r8和r9选自c

1~20

烯基。

[0031]

在一些优选的方案中,所述交联剂选自1,6

‑

己二醇二丙烯酸酯、三乙二醇二丙烯酸酯、三甲醇丙烷乙氧酯三丙烯酸酯、丙氧基化三羟甲基丙烷三丙烯酸酯、季戊四醇四丙烯酸酯和乙烯砜中的至少一种,优选为乙烯砜。

[0032]

在一些优选的方案中,所述增塑剂为寡聚物增塑剂。

[0033]

在一些优选的方案中,所述增塑剂选自聚乙二醇甲基丙烯酸酯、聚(乙二醇)二丙烯酸酯、甲氧基聚乙二醇丙烯酸酯、三甲醇丙烷乙氧酯三丙烯酸酯、丙氧基化三羟甲基丙烷三丙烯酸酯和丙烯酸

‑

2,3

‑

环氧丙酯中的至少一种,优选为聚乙二醇甲基丙烯酸酯。

[0034]

在一些优选的方案中,所述聚合在引发剂存在下进行。

[0035]

在一些优选的方案中,所述引发剂选自偶氮二异丁腈(aibn)、偶氮二异庚腈(aivn),偶氮二异丁酸二甲酯、过氧化氢、过硫酸铵、过硫酸钾过氧化苯甲酰(bpo)、过氧化苯甲酰叔丁酯或过氧化甲乙酮中至少一种。

[0036]

在一些优选的方案中,所述聚合物电解质的制备包括以下步骤:

[0037]

将式ⅰ所示单体、交联剂、增塑剂和引发剂共混,加热聚合,即得。

[0038]

在一些优选的方案中,所述式ⅰ所示单体、所述交联剂、所述增塑剂和所述引发剂的摩尔比为a:b:c:d,其中a为90~98,b为1~5,c为0.5~3或d为0.1~2。例如:a:b:c:d=94:3:2.5:0.5。

[0039]

在一些优选的方案中,所述加热聚合的温度为50~70℃,优选为60℃。

[0040]

在一些优选的方案中,所述加热聚合的时间为20~40小时,优选为24~36小时。

[0041]

在一些优选的方案中,所述加热聚合后还包括纯化,所述纯化的步骤包括真空干燥以及洗涤烘干。

[0042]

在一些优选的方案中,所述真空干燥的步骤具体为:将聚合产物置于真空烘箱,70~90℃下真空加热20~30小时。

[0043]

在一些优选的方案中,所述洗涤烘干的步骤具体为:依次是去离子水和碳酸二甲酯洗涤真空干燥后的聚合产物,烘干。

[0044]

本发明的第二方面提供了一种聚合物电解质层,所述聚合物电解质层包括所述聚合物电解质和锂盐。

[0045]

在一些优选的方案中,所述聚合物电解质层的制备包括步骤:

[0046]

(1)将所述聚合物电解质、丁二腈和二甲基亚砜混合,形成聚合物电解质溶液;

[0047]

(2)将锂盐溶于所述聚合物电解质溶液,形成粘液;

[0048]

(3)将所述粘液涂覆与集流体,并真空干燥,形成所述聚合物电解质层。

[0049]

在一些优选的方案中,在所述聚合物电解质溶液中,所述聚合物电解质、所述丁二腈和所述二甲基亚砜的质量比为l:m:n,其中l为45~50,m为1~5,n为45~50,且l m n=100。例如l:m:n=48:2:50。

[0050]

在一些优选的方案中,在所述聚合物电解质溶液的固含量为45%~55%,例如50%。

[0051]

在一些优选的方案中,在所述粘液中,所述锂盐选自氟磷酸锂(lipf6)、四氟硼酸锂(libf4)、高氯酸锂(liclo4)、六氟砷酸锂(liasf6)、三氟甲基磺酸锂(licf3so3)、四氟草酸磷酸锂(litfop)、三草酸磷酸锂(litop)、双(三氟甲基磺酰)亚胺锂(litfsi)、双(全氟乙基磺酰)亚胺锂(lifsi)、(三氟甲基磺酰)(正全氟丁基磺酰)亚胺锂(lifntfsi)、(氟磺酰)(正全氟丁基磺酰)亚胺锂(lifnfsi)双草酸硼酸锂(libob)中的至少一种。

[0052]

在一些优选的方案中,在所述粘液中,所述锂盐的浓度为1~2mol/l,例如1.5mol/l。

[0053]

在一些优选的方案中,步骤(3)中,所述集流体为铝箔、铝塑膜cpp或离型纸。

[0054]

为使二甲基亚砜充分去除,在一些优选的方案中,步骤(3)中,所述真空干燥的时间为18~30小时,例如24小时;所述真空干燥的温度为80~100℃。

[0055]

为防止电解质材料在真空干燥的时候发生副反应,在一些优选的方案中,所述真空干燥时,先调整真空度至≤0.1pa,再升温真空干燥,再降温后打开真空。

[0056]

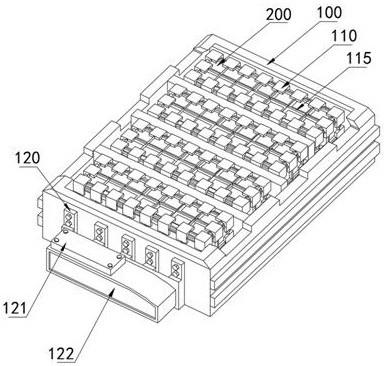

本发明的第三方面提供了一种全固态锂离子电池,所述全固态锂离子电池包括所述聚合物电解质层。

[0057]

本发明相对于现有技术而言,至少具有下述优点:

[0058]

(1)本发明第提供的聚合物电解质,采用含两个硫氧双键的结构单体,形成的聚合物更稳定。

[0059]

(2)本发明提供的聚合物电解质层,柔韧性佳,导锂离子能力好。

[0060]

(3)本发明提供的聚合物电解质层,在负极侧分解还原为导锂离子能力强的li2s,提高了负极锂离子的电导率。

[0061]

(4)本发明提供的聚合物电解质层,与含硫全固态锂离子电池兼容性佳。

[0062]

应理解,在本发明范围内中,本发明的上述各技术特征和在下文(如实施例)中具体描述的各技术特征之间都可以互相组合,从而构成新的或优选的技术方案。限于篇幅,在此不再一一累述。

具体实施方式

[0063]

现有的全固态聚合物电解质电池中,聚合物电解质层导电性差、稳定性差,不利于使用。本发明人经过详尽的研究,发现使用本发明式ⅰ所示单体(式中r1和r2基的定义如发明内容部分所述)聚合形成的聚合物电解质作为原料制备的聚合物电解质层导电性更好且稳定性更高。

[0064][0065]

优选地,使用本发明式ⅰ所示单体和交联剂共聚,可增加聚合物电解质层的柔性,有利于锂离子的运动,形成的聚合物电解质作为原料制备的聚合物电解质层导电性能更佳。

[0066]

优选地,使用本发明式ⅰ所示单体和寡聚物增塑剂共聚,可降低所得聚合物电解质层的结晶度,增加电解质层的柔韧性,和提高电解质层的导电率。

[0067]

优选地,将本发明式ⅰ所示单体、交联剂和寡聚物增塑剂混合共聚,所得的聚合物电解质层可结合使用交联剂和寡聚物增塑剂的优势,使得所得电解质层柔韧性更优,导电率更高(如本实施例1)。

[0068]

优选地,作为式ⅰ所示单体,当其分子结构中含有多个氧(大于两个氧)时,锂离子络合位点增多,从而增加了所得聚合物电解质层的导电率。

[0069]

优选地,作为式ⅰ所示单体,当其分子结构为环状时,其结构更容易与锂离子络合,从而增加了所得聚合物电解质层的导电率。

[0070]

优选地,作为交联剂,当其分子结构中含有硫时,与式ⅰ所示单体亲和性更佳,所得聚合物电解质层与固态锂离子电池相容性增加。

[0071]

优选地,作为交联剂,当其含有的双键越多时,交联位点变多,更容易形成网状结构,使锂离子分布更密集。

[0072]

优选地,作为交联剂,当其含有的双键越少时,聚合物电解质柔韧性提高,导电性能增强。

[0073]

术语

[0074]

如本文所用,术语“烷基”指线性或带支链的饱和单价烃基,其中该烷基可任选地被一个或多个取代基取代。在特定的实施方式中,烷基是具有1至20(c1‑

20

)、1至15(c1‑

15

)、1至12(c1‑

12

)、1至10(c1‑

10

)或1至6(c1‑6)个碳原子的线性饱和单价烃基,或者具有3至20(c3‑

20

)、3至15(c3‑

15

)、3至12(c3‑

12

)、3至10(c3‑

10

)或3至6(c3‑6)个碳原子的带支链饱和单价烃基。此处所用的线性c1‑6和带支链c3‑6烷基基团也称为“低级烷基”。烷基基团的范例包括,但不限于,甲基、乙基、丙基(包括所有同分异构形式)、正丙基、异丙基、丁基(包括所有同分异构形式)、正丁基、异丁基、叔丁基、戊基(包括所有同分异构形式)以及己基(包括所有同

分异构形式)。例如,c1‑6烷基指具有1至6个碳原子的线性饱和单价烃基或者具有3至6个碳原子的带支链饱和单价烃基。

[0075]

如本文所用,术语“烯基”指的是线性或带支链的单价烃基,其具有一个或多个(在一个实施方式中具有一至五个)碳碳双键。烯基可任选地被一个或多个取代基所取代。本领域普通技术人员可以理解,术语“烯基”还可包括具有“顺式”和“反式”构型的基团,或者替代性地,“e”和“z”构型的基团。

[0076]

如本文所用,术语“烯基”同时包括了线性和带支链的烯基。例如,c2‑

20

烷基指具有2至20个碳原子的线性不饱和单价烃基或者具有3至20个碳原子的带支链不饱和单价烃基。在特定的实施方式中,烯基是具有2至20(c2

‑

20)、2至15(c2

‑

15)、2至12(c2

‑

12)、2至10(c2

‑

10)或2至6(c1

‑

6)个碳原子的线性单价烃基,或者具有3至20(c3

‑

20)、3至15(c3

‑

15)、3至12(c3

‑

12)、3至10(c3

‑

10)或3至6(c3

‑

6)个碳原子的带支链单价烃基。烯基基团的范例包括,但不限于,乙烯基、丙烯

‑1‑

基、丙烯

‑2‑

基、烯丙基、丁烯基和4

‑

甲基丁烯基。

[0077]

如本文所用,术语“烷氧基”指的是稳定的直链或支链,或者环状的烃基,或其组合,其由所示数量的碳原子和一个或多个(在一个实施方式中为一至三个)o原子组成。烷氧基的范例包括,但不限于

‑

o

‑

ch3、

‑

o

‑

cf3、

‑

o

‑

ch2‑

ch3、

‑

o

‑

ch2‑

ch2‑

ch3、

‑

o

‑

ch

‑

(ch3)2和

‑

o

‑

ch2‑

ch2‑

o

‑

ch3。在一个实施方式中,该烷氧基是本文别处描述的任选地取代的烷氧基。

[0078]

如本文所用,术语“环烷基”指环状完全或部分饱和的桥连和/或非桥连的烃基或环系统,其可任选地被一个或多个取代基取代。在特定的实施方式中,该环烷基具有3至20(c3‑

20

)、3至15(c3‑

15

)、3至12(c3‑

12

)、3至10(c3‑

10

)或3至7(c3‑7)个碳原子。环烷基基团的范例包括,但不限于,环丙基、环丁基、环戊基、环己基、环庚基、十氢萘基和金刚烷基。

[0079]

如本文所用,术语“r1的部分结构片段和r2键合成环”指的是r1的至少部分与r2键合成环。例如,当r1为正丙基(

(γ1)

ch3‑

(β1)

ch2‑

(α1)

ch2‑

),r2为正丙基(

(γ2)

ch3‑

(β2)

ch2‑

(α2)

ch2‑

)时,r1中的β1位的碳与r2中γ2位的碳键合形成环,则认为r1为正丙基中的部分结构片段

“‑

(β1)

ch2‑

(α1)

ch2‑”

,与r2(

(γ2)

ch3‑

(β2)

ch2‑

(α2)

ch2‑

)键合形成

[0080]

术语“r1和r2键合成环”指的是r1整体与r2整体键合成环状结构。例如,当r1为正丙基(

(γ1)

ch3‑

(β1)

ch2‑

(α1)

ch2‑

),r2为正丙基(

(γ2)

ch3‑

(β2)

ch2‑

(α2)

ch2‑

)时,“r1和r2键合成环”表示r1中的γ1位的碳与r2中γ2位的碳键合形成

[0081]

在本发明的一个优选地实施方式中,本发明提供了一种聚合物电解质,所述聚合物电解质由式ⅰ所示单体聚合形成,或者所述聚合物电解质由式ⅰ所示单体与交联剂和/或增塑剂聚合形成,

[0082]

[0083]

式中,r1和r2分别独立地选自c

1~20

烷基、c

1~20

烷氧基、c

2~20

烯基、苯基、吡啶基、吡咯基、至少一个氢被r1‑1取代的c

1~20

烷基、至少一个氢被r1‑1取代的c

1~20

烷氧基、至少一个氢被r1‑1取代的c

2~20

烯基、至少一个氢被r1‑1取代的苯基、至少一个氢被r1‑1取代的吡啶基、至少一个氢被r1‑1取代的吡咯基以及

[0084]

其中,r3为c

2~20

烯基;

[0085]

r1‑1选自卤素、硝基、氨基、c

1~6

烷基、c

3~6

环烷基、c

1~6

烷氧基;

[0086]

r1和r2中至少一个具有碳碳不饱和键;

[0087]

r1和r2中任一个的至少部分结构片段可与另一个的至少部分结构片段键合成环。

[0088]

在一些优选的方案中,r1和r2分别独立地选自c

1~20

烷基、c

1~20

烷氧基、c

2~20

烯基、至少一个氢被r1‑1取代的c

1~20

烷基、至少一个氢被r1‑1取代的c

1~20

烷氧基或至少一个氢被r1‑1取代的c

2~20

烯基。

[0089]

在一些优选的方案中,r1和r2未键合成环,且r1和r2均具有碳碳不饱和键。

[0090]

在一些优选的方案中,r1的部分结构片段和r2键合成环。

[0091]

在一些优选的方案中,r1和r2键合成环。

[0092]

在一些优选的方案中,所述式ⅰ所示单体具有下述任一种结构:

[0093][0094]

在一些优选的方案中,所述交联剂具有至少两个碳碳双键。

[0095]

在一些优选的方案中,所述交联剂选自式ⅱ、式ⅲ或式ⅳ中任一种,

[0096][0097]

式ⅱ中,r4、r5、r6和r7分别独立地选自c

1~10

烷基或

且r4、r5、r6和r7中至少两个为其中,m为0~20,x1、x2和x3分别独立地选自碳或氧,且x1和x2不同时为氧,x2和x3不同时为氧,x1和x3不同时为氧;

[0098]

式ⅲ中,n为0~20,x4、x5和x6分别独立地选自碳或氧,且x4和x5不同时为氧,x5和x6不同时为氧,x6和x7不同时为氧;

[0099]

式ⅳ中,r8和r9选自c

1~20

烯基。

[0100]

在一些优选的方案中,所述交联剂选自1,6

‑

己二醇二丙烯酸酯、三乙二醇二丙烯酸酯、三甲醇丙烷乙氧酯三丙烯酸酯、丙氧基化三羟甲基丙烷三丙烯酸酯、季戊四醇四丙烯酸酯和乙烯砜中的至少一种,优选为乙烯砜。

[0101]

在一些优选的方案中,所述增塑剂为寡聚物增塑剂。

[0102]

在一些优选的方案中,所述增塑剂选自聚乙二醇甲基丙烯酸酯、聚(乙二醇)二丙烯酸酯、甲氧基聚乙二醇丙烯酸酯、三甲醇丙烷乙氧酯三丙烯酸酯、丙氧基化三羟甲基丙烷三丙烯酸酯和丙烯酸

‑

2,3

‑

环氧丙酯中的至少一种,优选为聚乙二醇甲基丙烯酸酯。

[0103]

在一些优选的方案中,所述聚合在引发剂存在下进行。

[0104]

在一些优选的方案中,所述引发剂选自偶氮二异丁腈(aibn)、偶氮二异庚腈(aivn),偶氮二异丁酸二甲酯、过氧化氢、过硫酸铵、过硫酸钾过氧化苯甲酰(bpo)、过氧化苯甲酰叔丁酯或过氧化甲乙酮中至少一种。

[0105]

在一些优选的方案中,所述聚合物电解质的制备包括以下步骤:

[0106]

将式ⅰ所示单体、交联剂、增塑剂和引发剂共混,加热聚合,即得。

[0107]

在一些优选的方案中,所述式ⅰ所示单体、所述交联剂、所述增塑剂和所述引发剂的摩尔比为a:b:c:d,其中a为90~98,b为1~5,c为0.5~3或d为0.1~2。例如:a:b:c:d=94:3:2.5:0.5。

[0108]

在一些优选的方案中,所述加热聚合的温度为50~70℃,优选为60℃。

[0109]

在一些优选的方案中,所述加热聚合的时间为20~40小时,优选为24~36小时。

[0110]

在一些优选的方案中,所述加热聚合后还包括纯化,所述纯化的步骤包括真空干燥以及洗涤烘干。

[0111]

在一些优选的方案中,所述真空干燥的步骤具体为:将聚合产物置于真空烘箱,70~90℃下真空加热20~30小时。

[0112]

在一些优选的方案中,所述洗涤烘干的步骤具体为:依次是去离子水和碳酸二甲酯洗涤真空干燥后的聚合产物,烘干。

[0113]

在本发明的另一个优选地实施方式中,本发明提供了一种聚合物电解质层,所述聚合物电解质层包括所述聚合物电解质和锂盐。

[0114]

在一些优选的方案中,所述聚合物电解质层的制备包括步骤:

[0115]

(1)将所述聚合物电解质、丁二腈和二甲基亚砜混合,形成聚合物电解质溶液;

[0116]

(2)将锂盐溶于所述聚合物电解质溶液,形成粘液;

[0117]

(3)将所述粘液涂覆于集流体,并真空干燥,形成所述聚合物电解质层。

[0118]

在一些优选的方案中,在所述聚合物电解质溶液中,所述聚合物电解质、所述丁二腈和所述二甲基亚砜的质量比为l:m:n,其中l为45~50,m为1~5,n为45~50,且l m n=

100。例如l:m:n=48:2:50。

[0119]

在一些优选的方案中,在所述聚合物电解质溶液的固含量为45%~55%,例如50%。

[0120]

在一些优选的方案中,在所述粘液中,所述锂盐选自氟磷酸锂(lipf6)、四氟硼酸锂(libf4)、高氯酸锂(liclo4)、六氟砷酸锂(liasf6)、三氟甲基磺酸锂(licf3so3)、四氟草酸磷酸锂(litfop)、三草酸磷酸锂(litop)、双(三氟甲基磺酰)亚胺锂(litfsi)、双(全氟乙基磺酰)亚胺锂(lifsi)、(三氟甲基磺酰)(正全氟丁基磺酰)亚胺锂(lifntfsi)、(氟磺酰)(正全氟丁基磺酰)亚胺锂(lifnfsi)双草酸硼酸锂(libob)中的至少一种。

[0121]

在一些优选的方案中,在所述粘液中,所述锂盐的浓度为1~2mol/l,例如1.5mol/l。

[0122]

在一些优选的方案中,步骤(3)中,所述集流体为铝箔、铝塑膜cpp或离型纸。

[0123]

为使二甲基亚砜充分去除,在一些优选的方案中,步骤(3)中,所述真空干燥的时间为18~30小时,例如24小时;所述真空干燥的温度为80~100℃。

[0124]

为防止电解质材料在真空干燥的时候发生副反应,在一些优选的方案中,所述真空干燥时,先调整真空度至≤0.1pa,再升温真空干燥,再降温后打开真空。

[0125]

在本发明的另一个优选地实施方式中,本发明提供了一种全固态锂离子电池,所述全固态锂离子电池包括所述聚合物电解质层。

[0126]

为使本发明实施例的目的、技术方案和优点更加清楚,下面结合具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。下列实施例中未注明具体条件的实验方法,通常按照常规条件,或按照制造厂商所建议的条件。除非另外说明,否则百分比和份数是重量百分比和重量份数。以下实施例中所用的实验材料和试剂如无特别说明均可从市售渠道获得。

[0127]

除非另有指明,本文所用的技术和科学术语具有与本技术所属技术领域的普通技术人员通常理解的相同含义,需要注意的是,本文所用的术语仅为了描述具体实施方式,而非意图限制本技术的示例性实施方式。

[0128]

以下实施例中,聚合物电解质、聚合物电解质层以及全固态锂离子电池的制备过程完全是在水≤0.1ppm,氧≤0.1ppm,二氧化碳≤0.1ppm的氩气环境手套箱中进行的,在实验操作前首先需要对丙烯基

‑

1,3

‑

磺酸内酯,乙烯砜等材料进行除水工作,使用分子筛除水,保证材料水含量≤10ppm。以下按照材料摩尔分数定义。

[0129]

实施例1、聚合物电解质材料的制备方法(单体为丙烯基

‑

1,3

‑

磺酸内酯)

[0130]

将摩尔比例为94%丙烯基

‑

1,3

‑

磺酸内酯、3%的乙烯砜、2.5%pegmema(聚乙二醇单乙醚甲基丙烯酸酯)、0.5%的偶氮二异丁腈加入到环己烷溶剂中混合,形成混合液,固含量约20~50%。将所得混合液倒入圆底烧瓶中,放入转子,在上方放置回流冷凝管。将圆底烧瓶放置在油浴锅中,油浴锅温度加热至60℃,打开回流冷凝装置和磁力搅拌装置,保持加热及搅拌24~36小时,搅拌加热完成后,得到黄色或浅黄色结晶态材料。将材料从圆底烧瓶中取出,碾压成粉末状,得到粉末状聚合物。将所得粉末状聚合物放入真空烘箱进行真空干燥以除去部分未反应的丙烯基

‑

1,3

‑

磺酸内酯,乙烯砜,pegmema。真空干燥的程序如下:80℃真空加热24小时,真空度≤0.1pa。将真空干燥后的粉末状聚合物分别在去离子水和碳酸二甲酯中多次清洗并抽滤干燥,完全去除未反应完全的丙烯基

‑

1,3

‑

磺酸内酯,乙烯砜,

pegmema;即得到纯化的聚合物电解质材料粉体。

[0131]

实施例2、聚合物电解质层的制备(单体为丙烯基

‑

1,3

‑

磺酸内酯)

[0132]

制备过程是在露点条件≤

‑

40℃的条件下制备的。

[0133]

将实施例1制备的聚合物电解质材料粉体、丁二腈、二甲基亚砜按照质量比48:2:50配置成溶液,固含量50%。加入litfsi,配制成锂盐浓度为1.5mol/l的具有较高的粘度的混合溶液。将配制好的溶液用刮刀涂布在铝塑膜cpp、铝箔或者离型纸表面,刮刀间距50μm。将涂布好的溶液放入烘箱进行真空干燥,先调整真空度至≤0.1pa;再调整温度到80~100℃,真空时间24小时,保证出去二甲基亚砜;降温过程也是同样,先降温到室温,再打开真空,防止电解质材料在高温发生副反应。真空干燥后即得聚合物电解质层,测量电解质层厚度约为20~30μm。

[0134]

实施例3、全固态锂离子电池的制备

[0135]

电池制备过程是在露点条件≤

‑

40℃的条件下制备的,在制备电池之前,首先将正极材料,负极材料进行干燥处理;

[0136]

(1)正极极片的制备

[0137]

首先将实施例1所得聚合物电解质材料溶解在二甲基亚砜中,调整固含量为25%,再加入litfsi,调整锂盐浓度约0.75mol/l,得到聚合物电解质binder混合物;

[0138]

按照活性物质:聚合物电解质binder混合物(聚合物电解质 锂盐):导电剂质量比为75:22:3的比例将单晶ncm811,导电剂super

‑

p和上述聚合物电解质binder混合物混合,加入二甲基亚砜调整固含量至75%,混合均匀后,使用thinky脱泡搅拌机以2000rmp搅拌10分钟,后以500rmp脱泡搅拌5分钟;后使用刮刀涂布机涂布在铝箔上,涂布厚度约100μm,涂布完成后进行80℃干燥,待表面没有有机溶剂的情况下,将制备好的正极片放到真空烘箱中干燥,干燥温度120℃,干燥24小时,干燥完成后得到正极极片;

[0139]

将干燥完成的正极极片进行辊压,辊压间隙50μm,辊压温度60℃,速度10mm/s,辊压后极片50~60μm,得到成品正极极片;

[0140]

(2)电解质层的制备

[0141]

按照实施例2的方法制备电解质层并将制备好的电解质层与正极极片复合;

[0142]

(3)电池的制备

[0143]

将复合好的正极 电解质层进行冲片,冲片直径12mm,冲片结束后,与锂金属负极组装成扣式电池,得到全固态锂离子电池。

[0144]

实施例4、全固态锂离子电池的制备

[0145]

将摩尔比例为94.5%碳酸乙烯亚乙酯、3%的乙二醇(二醇)二丙烯酸酯、2.5%pegmema、0.5%的偶氮二异丁腈加入到环己烷溶剂中混合,形成混合液,混合液的固含量约20~50%。将所得混合液倒入圆底烧瓶中,放入转子,在上方放置回流冷凝管;圆底烧瓶放置在油浴锅中,将油浴锅温度加热至60℃,打开回流冷凝装置和磁力搅拌装置。保持加热及搅拌24~36小时。搅拌加热完成后,得到浅黄色结晶态材料;将浅黄色结晶态材料从圆底烧瓶中取出,碾压成粉末状,得到粉末状聚合物。将所得粉末状聚合物放入真空烘箱进行真空干燥以除去部分未反应的碳酸乙烯亚乙酯,乙二醇(二醇)二丙烯酸酯,pegmema,真空干燥的程序如下:80℃真空加热24小时,真空度≤0.1pa。将真空干燥后的粉末状聚合物分别在去环己烷和碳酸二甲酯中多次清洗并抽滤干燥,完全去除未反应完全的碳酸乙烯亚乙酯,

乙二醇(二醇)二丙烯酸酯,pegmema;得到纯化的聚合物电解质材料粉体。

[0146]

电池制备过程是在露点条件≤

‑

40℃的条件下制备的,在制备电池之前,首先将正极材料,负极材料进行干燥处理;

[0147]

(1)正极极片的制备

[0148]

首先将以上聚合物电解质材料溶解在二甲基亚砜中,调整固含量为25%,再加入litfsi,调整锂盐浓度约0.75mol/l,得到聚合物电解质binder混合物;

[0149]

按照活性物质:聚合物电解质binder混合物(聚合物电解质 锂盐):导电剂的质量比为75:22:3的比例将单晶ncm811,导电剂super

‑

p和上述聚合物电解质binder混合物混合,加入二甲基亚砜调整固含量至75%,混合均匀后,使用thinky脱泡搅拌机以2000rmp搅拌10分钟,后以500rmp脱泡搅拌5分钟;后使用刮刀涂布机涂布在铝箔上,涂布厚度约100μm,涂布完成后进行80℃干燥,待表面没有有机溶剂的情况下,将制备好的正极片放到真空烘箱中干燥,干燥温度120℃,干燥24小时,干燥完成后得到正极极片;

[0150]

将干燥完成的正极极片进行辊压,辊压间隙50μm,辊压温度60℃,速度10mm/s,辊压后极片50~60μm,得到成品正极极片;

[0151]

(2)电解质层的制备

[0152]

按照实施例2的方法制备电解质层;制备完成后将电解质层取下,与正极极片复合;

[0153]

(3)电池的制备

[0154]

将复合好的正极 电解质层进行冲片,冲片直径12mm,冲片结束后,与锂金属负极组装成扣式电池,得到全固态锂离子电池。

[0155]

实施例5、聚合物电解质层的制备

[0156]

本实施例中,制备聚合物电解质材料粉体的方法与实施例1大致相同,制备聚合物电解质层的方法与实施例2大致相同,不同在于,所用单体为下述结构:

[0157]

单体结构:

[0158]

实施例6、聚合物电解质层的制备

[0159]

本实施例中,制备聚合物电解质材料粉体的方法与实施例1大致相同,制备聚合物电解质层的方法与实施例2大致相同,不同在于,所用单体为下述结构:

[0160]

单体结构:

[0161]

实施例7、聚合物电解质层的制备

[0162]

本实施例中,制备聚合物电解质材料粉体的方法与实施例1大致相同,制备聚合物电解质层的方法与实施例2大致相同,不同在于,所用单体为下述结构:

[0163]

单体结构:

[0164]

实施例8、聚合物电解质层的制备

[0165]

本实施例中,制备聚合物电解质材料粉体的方法与实施例1大致相同,制备聚合物电解质层的方法与实施例2大致相同,不同在于,所用交联剂为三乙二醇二丙烯酸酯。

[0166]

实施例9、聚合物电解质层的制备

[0167]

本实施例中,制备聚合物电解质材料粉体的方法与实施例1大致相同,制备聚合物电解质层的方法与实施例2大致相同,不同在于,所用交联剂为季戊四醇四丙烯酸酯。

[0168]

对比例1、聚碳酸酯电解质层的制备

[0169]

制备过程与本技术实施例2中聚合物电解质制备方法大致相同,不同在于,所用电解质材料粉体为聚碳酸酯电解质材料粉体。具体方法如下:

[0170]

聚碳酸酯电解质材料粉体制备方法为:将摩尔比例为94.5%碳酸乙烯亚乙酯、3%的乙二醇(二醇)二丙烯酸酯、2.5%pegmema、0.5%的偶氮二异丁腈加入到环己烷溶剂中混合,形成混合液,固含量约20~50%。将所得混合液倒入圆底烧瓶中,放入转子,在上方放置回流冷凝管;圆底烧瓶放置在油浴锅中,将油浴锅温度加热至60℃,打开回流冷凝装置;打开磁力搅拌装置。保持加热及搅拌24~36小时。搅拌加热完成后,得到浅黄色结晶态材料;将浅黄色结晶态材料从圆底烧瓶中取出,碾压成粉末状,得到粉末状聚合物。将所得粉末状聚合物放入真空烘箱进行真空干燥以除去部分未反应的碳酸乙烯亚乙酯,乙二醇(二醇)二丙烯酸酯,pegmema,真空干燥的程序如下:80℃真空加热24小时,真空度≤0.1pa,将真空干燥后的粉末状聚合物分别在环己烷和碳酸二甲酯中多次清洗并抽滤干燥,完全去除未反应完全的碳酸乙烯亚乙酯,乙二醇(二醇)二丙烯酸酯,pegmema,得到纯化的聚碳酸酯电解质材料粉体。

[0171]

聚碳酸酯电解质层的制备方法为:将聚碳酸酯电解质材料粉体、丁二腈、二甲基亚砜按照质量比48:2:50配置成溶液,固含量50%。加入litfsi,配制成锂盐浓度为1.5mol/l的具有较高的粘度的混合溶液。将配制好的溶液用刮刀涂布在铝塑膜cpp或者铝箔表面,刮刀间距50μm。将涂布好的溶液放入烘箱进行真空干燥,先调整真空度至≤0.1pa;再调整温度到80~100℃,真空时间24小时,保证出去二甲基亚砜;降温过程也是同样,先降温到室温,再打开真空,防止电解质材料在高温发生副反应。真空干燥后即得聚碳酸酯电解质层。

[0172]

对比例2、全固态锂离子电池的制备

[0173]

对比例2中制备全固态锂离子电池的方法和实施例3大致相同,不同在于所用聚合物电解质层为对比例1制备的聚碳酸酯电解质层。

[0174]

测试例1、电导率测试

[0175]

将实施例2、对比例1制备的聚合物电解质层在手套箱中进行冲片,组装成铝箔|电解质层|铝箔的结构,使用模具电池进行电导率测试。具体测试条件为:直径10mm,测试使用bio

‑

logic mtz

‑

35阻抗分析仪进行测试,频率35mhz

‑

0.1hz。测试结果见表1。

[0176]

测试例2、拉伸强度测试

[0177]

使用隔膜测试拉伸强度测试机对实施例2、对比例1制备的聚合物电解质层进行拉伸强度测试。具体测试条件为:使用电池隔膜拉伸强度测试仪(labthink兰光,型号为xlw拉伸仪)对上述提供的全固态电解质或固态电解质进行测试。测试结果见表1。

[0178]

测试例3、直流极化电子电导率测试

[0179]

对实施例2、对比例1制备的聚合物电解质层进行直流极化电子电导率测试。具体测试条件为:在手套箱中,在25℃条件下,使用模具电池,两端使用阻塞电极(电子导通、离

子阻塞),中间夹住对应聚合物电解质层,开始施加恒电压0.5v直流极化3000s,记录直流3000s后电流,电子电阻=恒电压/直流后电流,之后再通过电导率测试公式计算出电子电导率即可。测试结果见表1。

[0180]

测试例4、电解质层电化学窗口测试

[0181]

对实施例2、对比例1制备的聚合物电解质层进行电解质层电化学窗口测试。具体测试条件为:在25℃条件下,在手套箱中,组装li|聚合物电解质层|sus扣式电池,一侧是锂离子阻塞电极不锈钢片;一侧是锂离子可逆电极锂铜复合带;中间为对应聚合物固态电解质层。循环伏安扫描电压先从开路电压扫至

‑

0.5v,然后再从

‑

0.5v扫至10v,如此循环,扫速为0.5mv/s,确认电池起始氧化电流位置。测试结果见表1。

[0182]

表1

[0183][0184]

测试例5、电池性能测试

[0185]

按照实施例4所述的方式制备扣式电池,进行下述测试电池性能。

[0186]

(1)首次库伦效率基常温容量测试

[0187]

25℃条件下,按照下表2所示步次测试首次库伦效率及常温容量。其中,首次库伦效率=0.1c放电容量/0.1c充电容量*100%;常温容量=1/3c的放电容量。测试结果见表5。

[0188]

表2

[0189]

[0190][0191]

(2)高温容量测试45℃下,按照下表3所示步次测试高温容量。

[0192]

表3

[0193]

步次工步工作模式环境温度采点间隔1静置rest 30min;25℃30s2恒流恒压充电0.1c cc to 4.2v,cv to 0.05c;25℃5s3静置rest 5min;25℃30s4恒流放电0.1c dc to 2.5v;25℃5s5静置rest 5min;25℃30s6恒流恒压充电1/3c cc to 4.2v,cv to 0.05c;25℃5s7静置rest 60min;45℃30s8恒流放电1/3c dc to 2.5v;45℃5s9静置rest 5min;45℃30s

[0194]

(3)低温容量测试

[0195]

‑

20℃下,按照下表4所示步次测试低温容量。

[0196]

表4

[0197][0198]

[0199]

上述电池性能测试结果如表5所示。

[0200]

表5

[0201][0202]

本领域的普通技术人员可以理解,上述各实施方式是实现本发明的具体实施例,而在实际应用中,可以在形式上和细节上对其作各种改变,而不偏离本发明的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。