1.本发明涉及电池状态检测装置。

背景技术:

2.公知有对搭载于汽车等车辆的电池的状态进行检测的电池状态检测装置。电池状态检测装置具有用于检测分流电阻、电路基板等的电流的构成要素。在电池状态检测装置中,公知具有收纳电路基板等的外壳(例如参照专利文献1)。

3.通常,搭载于车辆的电池设置有从其上表面突出的电池极柱,在电池极柱固定有电池极柱端子。在电池极柱端子连接有电力供给用的线束类。电池状态检测装置连接在电池极柱端子与线束类之间。在该情况下,电池状态检测装置固定于电池极柱端子。

4.现有技术文献

5.专利文献

6.专利文献1:国际公开第2014/203465号

技术实现要素:

7.发明要解决的课题

8.另外,在以往的电池状态检测装置中,在更换电池时将电池极柱端子拆下时,存在作业者保持电池状态检测装置的外壳的情况。

9.但是,在以往的电池状态检测装置中,在上述那样的情况下,存在对外壳中的与电池极柱端子接触的部分施加负荷的情况。

10.本发明是鉴于上述课题而完成的,其目的在于,提供能够提高外壳的耐久性的电池状态检测装置。

11.用于解决课题的手段本发明的代表性的实施方式的电池状态检测装置具有:电池极柱端子;外壳,其收纳有电路基板,在该电路基板上构成有通过与所述电池极柱端子电连接而检测电流的电流检测电路;以及线束连接部,其设置于所述外壳,能够与线束连接,其中,所述电池极柱端子具有:保持部,其保持于所述外壳的一个面;以及插入部,其从所述保持部沿着所述外壳的所述一个面的相邻面设置,所述电池极柱端子至少在所述一个面和所述相邻面这2个面上与所述外壳接触,所述外壳具有通过收纳所述插入部而与所述插入部嵌合的嵌合部。

12.发明效果

13.根据本发明的电池状态检测装置,能够提高外壳的耐久性。

附图说明

14.图1是第1实施方式的电池状态检测装置的立体图。

15.图2是第1实施方式的电池状态检测装置的立体图。

16.图3是第1实施方式的电池状态检测装置的立体图。

17.图4是第1实施方式的电池状态检测装置的主视图。

18.图5是第1实施方式的电池状态检测装置的a

‑

a剖视图。

19.图6是第1实施方式的电池状态检测装置的外壳的立体图。

20.图7是第1实施方式的电池状态检测装置的外壳的立体图。

21.图8是第1实施方式的电池状态检测装置的外壳的仰视图。

22.图9是第1实施方式的电池状态检测装置的电池极柱端子的立体图。

23.图10是第1实施方式的电池状态检测装置的电池极柱端子的立体图。

24.图11是第1实施方式的电池状态检测装置的分解立体图。

25.图12是第1实施方式的电池状态检测装置的分解立体图。

26.图13是第2实施方式的电池状态检测装置的立体图。

27.图14是第2实施方式的电池状态检测装置的立体图。

28.图15是第2实施方式的电池状态检测装置的立体图。

29.图16是第2实施方式的电池状态检测装置的立体图。

30.图17是第2实施方式的电池状态检测装置的主视图。

31.图18是第2实施方式的电池状态检测装置的a

‑

a剖视图。

32.图19是第2实施方式的电池状态检测装置的外壳的立体图。

33.图20是第2实施方式的电池状态检测装置的外壳的立体图。

34.图21是第2实施方式的电池状态检测装置的外壳的仰视图。

35.图22是第2实施方式的电池状态检测装置的电池极柱端子的立体图。

36.图23是第2实施方式的电池状态检测装置的电池极柱端子的立体图。

37.图24是第2实施方式的电池状态检测装置的分解立体图。

38.图25是第2实施方式的电池状态检测装置的分解立体图。

具体实施方式

39.以下,使用附图对本发明的实施方式的电池状态检测装置1、1b进行说明。

40.以下,为了便于说明,将图1中的沿着电池状态检测装置1的电池极柱端子10和图12中的沿着电池状态检测装置1b的电池极柱端子10b的侧面的方向、也就是与电池极柱端子10、10b所保持的未图示的电池极柱的轴线的方向(以下,也称为轴线方向)平行的方向设为z轴方向。轴线方向也称为上下方向。将与电池状态检测装置1、1b的轴线垂直的方向中的一方(x轴方向)设为左右方向。x轴方向也是电池状态检测装置1、1b中的水平方向。并且,将与电池状态检测装置1、1b的轴线垂直的方向中的另一方(y轴方向)设为前后方向。在电池状态检测装置1、1b中,也将

‑

y方向称为近前侧,将 y方向称为里侧。此外,在电池状态检测装置1、1b中,将从

‑

y方向朝向 y方向观察的方向设为正面方向。在以下的说明中,在将各构成要素的位置关系、方向作为右侧、左侧、前侧、后侧、上侧、下侧来进行说明时,只表示附图中的位置关系和方向,并不限定实际的电池状态检测装置中的位置关系和方向。

41.[第1实施方式]

[0042]

[电池状态检测装置的概略结构]

[0043]

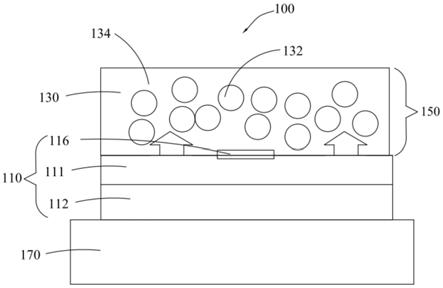

图1至图3是第1实施方式的电池状态检测装置1的立体图。并且,图4是电池状态检测装置1的主视图。并且,图5是电池状态检测装置1的a

‑

a剖视图。

[0044]

如图1至图5所示,电池状态检测装置1具有:电池极柱端子10;外壳70,其收纳有电路基板,在该电路基板上构成有通过与电池极柱端子10电连接而检测电流的电流检测电路;以及线束连接部80,其设置于外壳70,能够与线束连接。电池极柱端子10具有:保持部11,其保持于外壳70的一个面(例如,底部72);以及插入部12,其从保持部11沿着外壳70的一个面的相邻面(例如上表面部71)设置。电池极柱端子10至少在一个面和相邻面这2个面上与外壳70接触。外壳70具有通过收纳插入部12而与插入部12嵌合的嵌合部74。以下,对电池状态检测装置1进行具体说明。

[0045]

[外壳的结构]

[0046]

对外壳70的具体结构进行说明。

[0047]

图6和图7是电池状态检测装置1的外壳70的立体图。图8是电池状态检测装置1的外壳70的仰视图。外壳70具有上表面部71、底部72、侧面部73、嵌合部74、卡定部75、连接器部76以及第1肋78。外壳70在由上表面部71、底部72以及侧面部73包围的内部具有空间(基板收纳部77:参照图5)。外壳70的底部72侧开口,基板收纳部77与外部连通。外壳70在底部72侧的开口部分固定有底部72,由此基板收纳部77被从外部封闭。外壳70例如形成为大致长方体的箱状。外壳70例如是树脂制。

[0048]

如图5所示,外壳70在基板收纳部77中收纳有电路基板90,在该电路基板90上构成有通过与电池极柱端子10电连接而检测电流的电流检测电路。电路基板90具有配置有电阻值已知的电阻体(例如锰镍铜合金)的分流电阻91。分流电阻91与电路基板90电连接,其一部分从外壳70的图1中的里侧的侧面部73向外壳70的外侧露出。分流电阻91经由电池极柱端子10所具有的分流电阻连接部13而与电池极柱端子10电连接。

[0049]

如图6至图8所示,上表面部71形成呈箱状形成的外壳70的上表面。在上表面部71形成有连接器部76。并且,在上表面部71设置有能够连接未图示的线束的线束连接部80。另外,连接器部76可以与上表面部71一体成型,也可以分体成型。

[0050]

底部72在呈箱状形成的外壳70的底面、换言之在上表面部71的下侧与上表面部71对置地设置。底部72在从下侧观察时形成为矩形状或大致矩形状。底部72将设置于外壳70的下侧的未图示的开口封闭。底部72例如具有:底部主体721,其形成为平坦或大致平坦的形状;以及爪部722,其设置于底部主体721的短边侧的侧面。爪部722通过插入到设置于短边侧的侧面部73的未图示的插入孔中而将底部72固定于外壳70的上述开口。

[0051]

侧面部73形成呈箱状形成的外壳70的侧面。侧面部73以包围上表面部71的外周的方式与上表面部71连接而设置。侧面部73例如在近前侧设置有能够供电池极柱端子10的插入部12插入的嵌合部74。侧面部73使分流电阻91的端子从里侧向外部露出。并且,侧面部73例如在短边侧设置有用于供上述的爪部722插入的未图示的插入孔。

[0052]

嵌合部74设置于外壳70的侧面部73、具体来说是近前侧的侧面部73。嵌合部74具有开口部741、收纳部742以及卡定部75。

[0053]

开口部741朝向外壳70的下侧开口。如图1至图5所示,收纳部742供电池极柱端子10的插入部12插入。因此,收纳部742形成为具有能够收纳插入部12的规定的深度的凹型的槽形状。

[0054]

卡定部75通过与插入到收纳部742的内部的插入部12的固定孔14卡定而将电池极柱端子10和外壳70固定。卡定部75设置于在插入部12收纳于收纳部742的内部的状态下与

插入部12的固定孔14对置的位置。具体来说,卡定部75以能够与设置于插入部12的固定孔14卡定的方式形成为朝向外壳70的内侧也就是收纳部742的内侧延伸的爪状。

[0055]

第1肋78在上表面部71的内侧从基板收纳部77延伸到嵌合部74。第1肋78是为了加强外壳70的上表面部71而设置的。

[0056]

线束连接部80是为了连接未图示的电气部件用的线束而设置的。线束连接部80的形状和位置在电池状态检测装置1中没有特别限定。

[0057]

[电池极柱端子的结构]

[0058]

接着,对电池极柱端子10的具体结构进行说明。

[0059]

图9和图10是电池状态检测装置1的电池极柱端子10的立体图。电池极柱端子10是使用螺栓50和作为紧固部件的螺母60将斜坡部件40在上下方向上紧固而组装构成的。电池极柱端子10由具有导电性的金属材料形成。电池极柱端子10具有在图9中位于近前侧的保持部11、位于保持部11的近前侧的插入部12以及位于保持部11的里侧的分流电阻连接部13。并且,电池极柱端子10具有比分流电阻连接部13靠里侧的电极嵌合部21和比电极嵌合部21靠里侧的固定部31。电池极柱端子10由保持部11、插入部12、分流电阻连接部13、固定孔14、电极嵌合部21以及固定部31一体构成。

[0060]

以覆盖电池状态检测装置1的外壳70的底部72的方式保持于底部72。保持部11形成为与底部72的形状对应的形状、例如矩形状或大致矩形状。更具体来说,保持部11具有与外壳70的底面的形状对应的形状以覆盖底部72及外壳70的底面的外周。通过这样的形状,保持部11对外壳70的底面整体进行保持。保持部11的形状能够与外壳70的底部72的形状相匹配地形成为任意的形状。保持部11还作为支承外壳70的构造部件来发挥功能。

[0061]

插入部12是从保持部11的近前侧的端部沿着配置于保持部11的上侧的外壳70的侧面部73向上表面部71的方向延伸出来的立壁状的部件。插入部12例如与保持部11一体构成。插入部12在端部具有切口部15。切口部15设置在与外壳70的嵌合部74中的设置于收纳部742的内部的第1肋78(参照图8)对置的位置。

[0062]

分流电阻连接部13从保持部11的位置向上侧延伸出来而设置。分流电阻连接部13具有在水平方向上平坦的面,该面与从外壳70的图1中的里侧的侧面部73延伸出来并向外壳70的外侧露出的分流电阻91电连接。分流电阻连接部13例如设置在与外壳70的背面侧的侧面部73对置的位置。电池状态检测装置1通过分流电阻连接部13和分流电阻91电连接而使未图示的电池和线束一起电连接。

[0063]

固定孔14是设置于插入部12的孔。固定孔14设置于在插入部12插入到嵌合部74时与卡定部75对置的位置。固定孔14供卡定部75卡定而将卡定部75固定。在电池状态检测装置1中,通过电池极柱端子10的固定孔14与外壳70的卡定部75卡合,外壳70相对于电池极柱端子10被固定。

[0064]

电极嵌合部21将电池极柱端子10固定于未图示的电池极柱。电极嵌合部21与大致锥台形状的电池极柱的形状相匹配地形成为在内侧具有空间的大致锥台形状。电极嵌合部21在其中央形成有将上述空间上下贯通的圆形状的嵌合孔。电极嵌合部21的内周面以与电池极柱的倾斜的外周面通过面来接触的方式倾斜。并且,在电极嵌合部21的内周面沿周向隔开间隔地设置有多个槽,从而提高了用于夹入电池极柱的外周面的紧固力。电极嵌合部21以从电池极柱的上侧覆盖内周面的方式安装。

[0065]

并且,电极嵌合部21在里侧的部分与保持部11一体地连续形成,但在近前侧的部分,成为隔着内周面左右分支(分割)的形状。固定部31形成为从左右分支的电极嵌合部21的前端部分别向近前侧延伸。

[0066]

固定部31形成为能够从电极嵌合部21的左右侧向近前侧延伸,在内部收纳螺栓50的螺纹部。固定部31供斜坡部件40以从上侧覆盖的方式安装。

[0067]

斜坡部件40具有从大致四边形状的顶面部的4个角部分别向下侧延伸的4个脚部和设置于顶面部的中央部的插通孔。顶面部的边的长度形成为左右方向比前后方向的边短。在插通孔中插通后述的螺栓50的螺纹部。在脚部的左右的内侧分别形成有斜坡。该斜坡以与固定部31的倾斜面相同的倾斜角度形成,在将斜坡部件40组装于固定部31的状态下,倾斜面和斜坡通过面来接触。

[0068]

如图1所示,螺栓50由沿上下方向延伸的螺纹部和位于该螺纹部的下侧的头部构成。螺纹部从朝向上侧的前端部在规定的长度范围内形成有螺纹牙。

[0069]

[电池状态检测装置的作用]

[0070]

接着,对第1实施方式的电池状态检测装置1的作用进行说明。

[0071]

图11是电池状态检测装置1的分解立体图。图12是电池状态检测装置1的分解立体图。

[0072]

如图11和图12所示,在电池状态检测装置1中,在将外壳70安装于电池极柱端子10时,通过将插入部12收纳于收纳部742的内部,外壳70相对于电池极柱端子10被固定。此时,外壳70的底部72对电池极柱端子10的保持部11进行保持。

[0073]

更详细来说,插入部12从开口部741收纳于收纳部742的内部。当插入部12被收纳于收纳部742的内部时,设置于嵌合部74的卡定部75与设置于插入部12的固定孔14卡定。在收纳部742的内部,设置于前端部分的切口部15的位置与设置于外壳70的内侧的第1肋78的位置对应。因此,插入部12在收纳部742的内部被可靠地收纳。

[0074]

通过具有以上说明的构造,电池状态检测装置1以金属制的设置于电池极柱端子10的保持部11覆盖作为外壳70的下表面部的底部72的方式进行保持。通过这样构成,在作业者拿着外壳70将电池状态检测装置1从电池拆下时,电池状态检测装置1能够通过金属制的保持部11来承受将该电池状态检测装置1拆下时的力。具体来说,根据以上说明的电池状态检测装置1,从电池拆下时的负荷能够分散到保持部11与底部72的保持部位、具体来说是外壳70的底部72的外周部分。因此,根据以上说明的电池状态检测装置1,由于不容易施加于树脂制的外壳70,所以能够提高外壳70的耐久性。

[0075]

并且,电池状态检测装置1将电池极柱端子10的插入部12收纳于外壳70的嵌合部74中的收纳部742的内部。因此,根据电池状态检测装置1,从电池拆下时的负荷也能够分散到保持部11与底部72的保持部位以外的部位。

[0076]

并且,电池状态检测装置1由设置于电池极柱端子10的插入部12的固定孔14和设置于外壳70的卡定部75进行保持。因此,根据电池状态检测装置1,即使在从电池拆下时对外壳70施加了负荷的情况下,也能够防止外壳70从电池极柱端子10脱落而破损的情况。

[0077]

以上,描述了本发明的第1实施方式的电池状态检测装置1,但本发明并不限定于已述的实施方式,能够基于本发明的技术思想进行各种变形及变更。

[0078]

电池极柱端子10的保持部11并不限定于上述矩形状或大致矩形状,只要具有与底

部72的形状对应的形状以便能够保持于外壳70的底部72的外周部分而分散从外壳70向保持部11施加的力即可。并且,保持部11不需要整体为没有凹凸的板状,例如也可以在一部分中设置孔或凹凸。插入部12只要能够插入到外壳70的嵌合部74即可,并不限定于上述形状。

[0079]

外壳70的嵌合部74并不限定于上述形状,只要具有与插入部12的形状对应的形状以便能够与插入部12嵌合即可。并且,固定孔14以及切口部15的位置和形状也不限定于上述形状。

[0080]

在外壳70的嵌合部74中,也可以在内壁部743中在插入部12收纳于嵌合部74的状态下与插入部12对置的位置具有第2肋744。第2肋744是碰撞肋,相对的内壁部743的y轴方向上的距离与插入部12的板厚相同,或者比其稍小。因此,在插入部12收纳于嵌合部74的收纳部742时,通过压入插入部12而将第2肋744削掉或者压扁,从而能够更强力地保持插入部12。第2肋744优选为剖视观察时的三角形、半圆形等,但并不限定于此。

[0081]

电池极柱端子10的电极嵌合部21、固定部31、斜坡部件40、螺栓50、螺母60的结构也可以与上述结构不同。

[0082]

并且,外壳70的连接器部76的结构也可以与上述结构不同。

[0083]

[第2实施方式]

[0084]

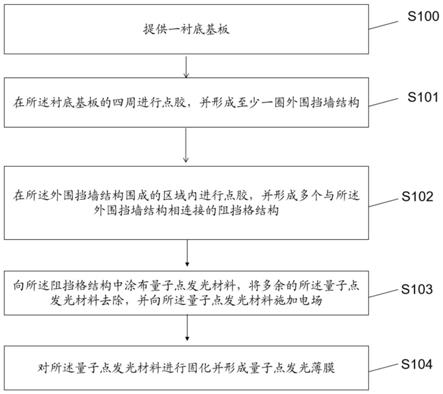

以下,使用附图对本发明的第2实施方式的电池状态检测装置1b进行说明。

[0085]

[电池状态检测装置的概略结构]

[0086]

图13至图16是第2实施方式的电池状态检测装置1b的立体图。并且,图17是电池状态检测装置1b的主视图。并且,图18是电池状态检测装置1b的a

‑

a剖视图。

[0087]

如图13至图18所示,电池状态检测装置1b具有:电池极柱端子10b;外壳70b,其收纳有电路基板,在该电路基板上构成有通过与电池极柱端子10b电连接而检测电流的电流检测电路;以及线束连接部80b,其设置于外壳70b,能够与线束连接。电池极柱端子10b具有:电极嵌合部21b,其将电池极柱端子10b固定于电池极柱;延长部16,其从电极嵌合部21b延长;保持部11b,其从延长部16弯曲而设置,并以覆盖外壳70b的底部72b的方式与底部72b接合;加强部112、162,其加强延长部16和保持部11b;以及插入部12b,其被设置成从保持部11b沿着外壳70b的侧面部73b延伸。外壳70b具有通过收纳插入部12b而与插入部12b嵌合的嵌合部74b。以下,对电池状态检测装置1b进行具体说明。

[0088]

[外壳的结构]

[0089]

对外壳70b的具体结构进行说明。

[0090]

图19和图20是电池状态检测装置1b的外壳70b的立体图。图21是电池状态检测装置1b的外壳70b的仰视图。外壳70b具有上表面部71b、底部72b、侧面部73b、嵌合部74b、卡定部75b、连接器部76b以及第1肋78b。外壳70b在由上表面部71b、底部72b以及侧面部73b包围的内部具有空间(基板收纳部77b:参照图18)。外壳70b的底部72b侧开口,基板收纳部77b与外部连通。外壳70b在底部72b侧的开口部分固定有底部72b,由此基板收纳部77b被从外部封闭。外壳70b例如形成为大致长方体的箱状。外壳70b例如是树脂制。

[0091]

如图17所示,外壳70b在基板收纳部77b中收纳有电路基板90b,在该电路基板90b上构成有通过与电池极柱端子10b电连接而检测电流的电流检测电路。电路基板90b具有配置有电阻值已知的电阻体(例如锰镍铜合金)的分流电阻91b。分流电阻91b与电路基板90b电连接,并且其一部分如外壳70b的图15、16所示从里侧的侧面部73b向外壳70b的外侧露

出。分流电阻91b经由电池极柱端子10b所具有的分流电阻连接部13b而与电池极柱端子10b电连接。

[0092]

如图19至图21所示,上表面部71b形成呈箱状形成的外壳70b的上表面。在上表面部71b形成有连接器部76b。并且,在上表面部71b设置有能够连接未图示的线束的线束连接部80b。另外,连接器部76b可以与上表面部71b一体成型,也可以分体成型。

[0093]

底部72b在呈箱状形成的外壳70b的底面、换言之在上表面部71b的下侧与上表面部71b对置地设置。底部72b在从下侧观察时形成为矩形状或大致矩形状。底部72b将设置于外壳70b的下侧的未图示的开口封闭。底部72b例如具有:底部主体721b,其形成为平坦或大致平坦的形状;以及爪部722b,其设置于底部主体721b的短边侧的侧面。爪部722b通过插入到设置于短边侧的侧面部73b的未图示的插入孔中而将底部72b固定于外壳70b的上述开口。

[0094]

侧面部73b形成呈箱状形成的外壳70b的侧面。侧面部73b以包围上表面部71b的外周的方式与上表面部71b连接而设置。侧面部73b例如在近前侧设置有能够供电池极柱端子10b的插入部12b插入的嵌合部74b。侧面部73b使分流电阻91b的端子从里侧向外部露出。并且,侧面部73b例如在短边侧设置有用于供上述的爪部722b插入的未图示的插入孔。

[0095]

嵌合部74b设置于外壳70b的侧面部73b、具体来说是近前侧的侧面部73b。嵌合部74b具有开口部741b、收纳部742b、内壁部743b、第2肋744b以及卡定部75b。

[0096]

开口部741b朝向外壳70b的下侧开口。如图13至图17所示,收纳部742b供电池极柱端子10b的插入部12b插入。因此,收纳部742b形成为具有能够收纳插入部12b的规定的深度的凹型的槽形状。收纳部742b为了包围并收纳插入部12b而设置有内壁部743b。在内壁部743b上按照规定的间隔设置有多个为了收纳而沿着水平方向(x轴方向)延伸的第2肋744b。第2肋744b在收纳部742b的内部形成于相对的内壁部743b的双方。第2肋744b是为了供插入于收纳部742b的板状的插入部12b从厚度方向(y轴方向)压入而设置的。因此,收纳部742b的相对的第2肋744b的y轴方向上的距离与插入部12b的板厚相同,或者比其稍小。

[0097]

另外,第2肋744b并不限定于如图21所示在互相相对的内壁部743b上沿z轴方向错开设置。即,在互相相对的内壁部743b上,第2肋744b也可以以互相相对的方式设置。

[0098]

卡定部75b通过与插入到收纳部742b的内部的插入部12b的固定孔14b卡定而将电池极柱端子10b和外壳70b固定。卡定部75b设置于在插入部12b收纳于收纳部742b的内部的状态下与插入部12b的固定孔14b对置的位置。具体来说,卡定部75b以能够与设置于插入部12b的固定孔14b卡定的方式形成为朝向外壳70b的内侧也就是收纳部742b的内侧延伸的爪状。

[0099]

第1肋78b在上表面部71b的内侧从基板收纳部77b延伸到嵌合部74b。第1肋78b是为了加强外壳70b的上表面部71b而设置的。

[0100]

线束连接部80b是为了连接未图示的电气部件用的线束而设置的。线束连接部80b的形状和位置在电池状态检测装置1b中没有特别限定。

[0101]

[电池极柱端子的结构]

[0102]

接着,对电池极柱端子10b的具体结构进行说明。

[0103]

图22和图23是电池状态检测装置1b的电池极柱端子10b的立体图。电池极柱端子10b是使用螺栓50b和作为紧固部件的螺母60b将板状部件40b在前后方向上紧固而组装构

成的。电池极柱端子10b由具有导电性的金属材料形成。电池极柱端子10b具有在图22中设置于右侧的电极嵌合部21b、从电极嵌合部21b向左侧延长的延长部16、从延长部16的弯曲部163弯曲并将上下方向(z轴方向)作为长边方向的保持部11b、位于保持部11b的近前侧的插入部12b、以及位于保持部11b的里侧的分流电阻连接部13b。并且,电池极柱端子10b具有比电极嵌合部21b靠右侧的固定部31b。电池极柱端子10b由保持部11b、插入部12b、分流电阻连接部13b、固定孔14b、延长部16、电极嵌合部21b以及固定部31b一体构成。

[0104]

这里,电池极柱端子10b的延长部16和保持部11b沿着设置有电池极柱的未图示的电池的壳体的平面部分而形成。具体来说,延长部16与电极嵌合部21b一起以沿着电池的壳体中的设置有电池极柱的面、例如电池的壳体上表面的方式形成。并且,保持部11b以沿着经由弯曲部分与电池的壳体中的设置有电池极柱的面连接的面、例如电池的壳体侧面的方式形成。

[0105]

保持部11b从延长部16在弯曲部163向下方向(z轴方向)弯曲而设置。保持部11b以覆盖电池状态检测装置1b的外壳70b的底部72b的方式与底部72b接合。保持部11b形成为与底部72b的形状对应的形状、例如矩形状或大致矩形状。更具体来说,保持部11b具有与外壳70b的底面的形状对应的形状以覆盖底部72b及外壳70b的底面的外周。通过这样的形状,保持部11b与外壳70b的底面整体接合。保持部11b的形状能够与外壳70b的底部72b的形状相匹配地形成为任意的形状。保持部11b也作为支承外壳70b的构造部件来发挥功能。保持部11b沿着沿z轴方向延伸的平板状的保持部主体111的长边方向通过弯曲加工而形成有肋状的加强部112。在保持部11b设置有从里侧的端部延伸出的立壁状的立壁部19。

[0106]

插入部12b是从保持部11b的近前侧的端部弯曲并沿着配置于保持部11b的上侧的外壳70b的侧面部73b向上表面部71b的方向延伸出的立壁状的部件。插入部12b例如与保持部11b一体构成。插入部12b在端部具有切口部15b。切口部15b设置在与外壳70b的嵌合部74b中的设置于收纳部742b的内部的第1肋78b(参照图21)对置的位置。

[0107]

分流电阻连接部13b从立壁部19的端部向里侧弯折而延伸出来。分流电阻连接部13b具有在水平方向和上下方向上平坦的面,该面与从外壳70b的图15、16中的里侧的侧面部73b延伸出来并向外壳70b的外侧露出的分流电阻91b电连接。分流电阻连接部13b例如设置在与外壳70b的背面侧的侧面部73b对置的位置。电池状态检测装置1b通过分流电阻连接部13b与分流电阻91b电连接而使未图示的电池和线束一起电连接。

[0108]

固定孔14b是设置于插入部12b的孔。固定孔14b设置于在插入部12b插入到嵌合部74b时与卡定部75b对置的位置。固定孔14b供卡定部75b卡定而将卡定部75b固定。在电池状态检测装置1b中,通过由电池极柱端子10b的固定孔14b和外壳70b的卡定部75b进行保持,外壳70b相对于电池极柱端子10b被固定。

[0109]

电极嵌合部21b将电池极柱端子10b固定于未图示的电池极柱。电极嵌合部21b与大致锥台形状的电池极柱的形状相匹配地形成为在内侧具有空间的大致锥台形状。电极嵌合部21b在其中央形成有将上述空间上下贯通的圆形状的嵌合孔。电极嵌合部21b的内周面以与电池极柱的倾斜的外周面通过面来接触的方式倾斜。并且,在电极嵌合部21b的内周面沿周向隔开间隔地设置有多个槽,从而提高了用于夹入电池极柱的外周面的紧固力。电极嵌合部21b以从电池极柱的上侧覆盖内周面的方式安装。

[0110]

并且,电极嵌合部21b在左侧的部分与延长部16一体地连续形成,但在右侧的部分

成为隔着内周面而前后分支(分割)的形状。固定部31b形成为从前后分支的电极嵌合部21b的前端部分别向右侧延伸。

[0111]

固定部31b形成为从电极嵌合部21b向右侧延伸,能够在内部收纳螺栓50b的螺纹部。固定部31b供板状部件40b安装。

[0112]

板状部件40b形成为大致四边形状,在其中央部具有插通孔。在插通孔中插通后述的螺栓50b的螺纹部。板状部件40b在组装于固定部31b的状态下与固定部31b通过面来接触。

[0113]

如图13所示,螺栓50b由沿前后方向延伸的螺纹部和位于该螺纹部的里侧的头部构成。螺纹部从朝向近前侧的前端部在规定的长度范围内形成有螺纹牙。

[0114]

延长部16从电极嵌合部21b向水平方向(x轴方向)左侧延长而设置。延长部16具有平面部161、加强部162以及弯曲部163。平面部161是与电极嵌合部21b一体形成的沿着水平方向大致平坦的板状部件。加强部162是通过对平面部161沿着长边方向(x轴方向)呈肋状地进行弯曲加工而形成的。弯曲部163是通过使平面部161中的处于与电极嵌合部21b接触的右侧的端部的相反侧的左侧的端部朝向下侧(

‑

z轴方向)弯曲而形成。

[0115]

在延长部16中,在平面部161的上表面设置有通过对金属制的板状部件进行弯曲加工而形成的加强部件17。并且,在延长部16设置有从插入部12b延伸出来的立壁状的立壁部18。并且,在延长部16设置有从保持部11b延伸出来的立壁状的立壁部19。

[0116]

[电池状态检测装置的作用]

[0117]

接着,对第2实施方式的电池状态检测装置1b的作用进行说明。

[0118]

图24是电池状态检测装置1b的分解立体图。图25是电池状态检测装置1b的分解立体图。

[0119]

如图24和图25所示,在电池状态检测装置1b中,在将外壳70b安装于电池极柱端子10b时,通过将插入部12b收纳于收纳部742b的内部,外壳70b相对于电池极柱端子10b被固定。此时,外壳70b的底部72b与电池极柱端子10b的保持部11b接合。

[0120]

更详细来说,插入部12b从开口部741b收纳于收纳部742b的内部。当插入部12b收纳于收纳部742b的内部时,设置于嵌合部74b的卡定部75b与设置于插入部12b的固定孔14b卡定。在收纳部742b的内部,设置于前端部分的切口部15b的位置与设置于外壳70b的内侧的第1肋78b的位置对应。因此,插入部12b在收纳部742b的内部被可靠地收纳。

[0121]

通过具有以上说明的构造,电池状态检测装置1b以金属制的设置于电池极柱端子10b的保持部11b覆盖作为外壳70b的下表面部的底部72b的方式进行接合。通过这样构成,在作业者拿着外壳70b将电池状态检测装置1b从电池拆下时,电池状态检测装置1b能够通过金属制的保持部11b来承受将该电池状态检测装置1b拆下时的力。具体来说,根据以上说明的电池状态检测装置1b,从电池拆下时的负荷能够分散到保持部11b与底部72b的接合部位、具体来说是外壳70b的底部72b中的外周部分。因此,根据以上说明的电池状态检测装置1b,由于不容易施加于树脂制的外壳70b,所以能够提高外壳70b的耐久性。

[0122]

并且,电池状态检测装置1b将电池极柱端子10b的插入部12b收纳于外壳70b的嵌合部74b中的收纳部742b的内部。因此,根据电池状态检测装置1b,从电池拆下时的负荷也能够分散到保持部11b与底部72b的接合部位以外的部位。

[0123]

并且,电池状态检测装置1b由设置于电池极柱端子10b的插入部12b的固定孔14b

和设置于外壳70b的卡定部75b进行保持。因此,根据电池状态检测装置1b,即使在从电池拆下时对外壳70b施加了负荷的情况下,也能够防止外壳70b从电池极柱端子10b脱落而破损的情况。

[0124]

以上,描述了本发明的第2实施方式的电池状态检测装置1b,但本发明并不限定于已述的实施方式,能够基于本发明的技术思想来进行各种变形及变更。

[0125]

电池极柱端子10b的保持部11b并不限定于上述矩形状或大致矩形状,只要具有与底部72b的形状对应的形状以便能够与外壳70b的底部72b的外周部分接合而分散从外壳70b对保持部11b施加的力即可。并且,保持部11b不需要整体为没有凹凸的板状,例如也可以在一部分中设置孔或凹凸。插入部12b只要能够插入到外壳70b的嵌合部74b即可,并不限定于上述形状。

[0126]

外壳70b的嵌合部74b并不限定于上述形状,只要具有与插入部12b的形状对应的形状以便能够与插入部12b嵌合即可。并且,固定孔14b及切口部15b的位置和形状也不限定于上述形状。

[0127]

在外壳70b的嵌合部74b中,也可以在内壁部743b中在插入部12b收纳于嵌合部74b的状态下与插入部12b对置的位置具有第2肋744b。第2肋744b是碰撞肋,相对的内壁部743b的y轴方向上的距离与插入部12b的板厚相同,或者比其稍小。因此,在插入部12b收纳于嵌合部74b的收纳部742b时,通过压入插入部12b而使作为碰撞肋的第2肋744b被削掉或压扁,从而能够更强力地保持插入部12b。第2肋744b优选为剖视观察时的三角形、半圆形等,但并不限定于这些。

[0128]

电池极柱端子10b的电极嵌合部21b、固定部31b、板状部件40b、螺栓50b、螺母60b的结构也可以与上述结构不同。

[0129]

并且,外壳70b的连接器部76b的结构也可以与上述结构不同。

[0130]

标号说明

[0131]

1、1b:电池状态检测装置;10、10b:电池极柱端子;11、11b:保持部;12、12b:插入部;13、13b:分流电阻连接部;14、14b:固定孔;15、15b:切口部;16:延长部;17:加强部件;18:立壁部;19:立壁部;21、21b:电极嵌合部;31、31b:固定部;40:斜坡部件;40b:板状部件;50、50b:螺栓;60、60b:螺母;70、70b:外壳;71、71b:上表面部;72、72b:底部;73、73b:侧面部;74、74b:嵌合部;75、75b:卡定部;76、76b:连接器部;77、77b:基板收纳部;78、78b:第1肋;80、80b:线束连接部;90、90b:电路基板;91、91b:分流电阻;111:保持部主体;112:加强部;161:平面部;162:加强部;163:弯曲部;721、721b:底部主体;722、722b:爪部;741、741b:开口部;742、742b:收纳部;743、743b:内壁部;744、744b:第2肋。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。