1.本发明涉及显示技术领域,尤其涉及一种显示模组及显示装置。

背景技术:

2.目前的oled(organic light emitting diode,有机发光二极管)显示面板通常采用pad bending(绑定区弯折)技术实现窄边框的效果,即首先在玻璃基板上涂布黄色pi(聚酰亚胺)作为柔性衬底,再将tft(thin film transistor,薄膜晶体管)器件制作在柔性衬底上,然后在完成模组制程后将整体的柔性膜层从玻璃基板上剥离下来,之后进行pad bending,将绑定区的金属走线弯折至显示面板的背面。通常显示面板的背面最外侧为scf(super clean foam,超净泡沫)组件,为泡棉和铜的叠层结构,因外侧的铜的材质较软,因此在bending过程中显示面板受压会产生印痕。

3.为改善在bending过程中显示面板受压产生印痕,一般会采用在scf组件的背面增设补强钢片来改善因铜的材质较软,在弯折过程中容易产生印痕的问题,然而增设补强钢片会使得显示模组的整体厚度增大,不利于实现模组轻薄化。故,有必要改善这一缺陷。

技术实现要素:

4.本发明实施例提供一种显示模组,用于解决现有技术的显示模组通过在铜的外侧增设补强钢片以改善弯折过程中显示面板受压产生印痕,但会导致显示模组整体的厚度增大,不利于实现模组轻薄化的技术问题。

5.本发明实施例提供一种显示模组,包括显示面板及支撑组件;所述显示面板包括显示部、弯折部以及绑定部,所述绑定部通过所述弯折部弯折至所述显示部远离出光侧的一侧;所述支撑组件的一侧与所述显示部贴合,另一侧与所述绑定部贴合,所述支撑组件包括位于所述显示部远离出光侧的一侧的缓冲层、位于所述缓冲层远离所述显示部的一侧的复合膜层以及位于所述复合膜层和所述绑定部之间的加强层;其中,所述复合膜层包括散热层以及与所述散热层同层设置的补强层,所述补强层的硬度大于所述散热层的硬度,所述补强层在所述显示面板上的正投影与所述加强层在所述显示面板上的正投影有重合。

6.在本发明实施例提供的显示模组中,所述散热层靠近所述弯折部的一端设有一缺口,所述补强层位于所述缺口内。

7.在本发明实施例提供的显示模组中,在所述显示面板的出光侧的方向上,所述缺口的深度小于或等于所述散热层的厚度。

8.在本发明实施例提供的显示模组中,所述散热层远离所述缓冲层的一侧设有至少一个第一凹槽,所述补强层位于所述第一凹槽内。

9.在本发明实施例提供的显示模组中,所述散热层靠近所述缓冲层的一侧设有至少一个第二凹槽,所述补强层位于所述第二凹槽内。

10.在本发明实施例提供的显示模组中,所述散热层上设有至少一个通孔,所述补强层位于所述通孔内。

11.在本发明实施例提供的显示模组中,所述补强层的材料为不锈钢或铝合金。

12.在本发明实施例提供的显示模组中,所述补强层与所述散热层之间具有空气层,所述复合膜层通过压敏胶层与所述缓冲层粘连。

13.在本发明实施例提供的显示模组中,所述补强层与所述散热层焊接。

14.本发明实施例还提供一种显示装置,包括上述的显示模组以及与所述显示模组的绑定部电性连接的驱动芯片。

15.有益效果:本发明实施例提供的一种显示模组,包括显示面板及支撑组件;显示面板包括显示部、弯折部以及绑定部,绑定部通过弯折部弯折至显示部远离出光侧的一侧;支撑组件的一侧与显示部贴合,另一侧与绑定部贴合,支撑组件包括位于显示部远离出光侧的一侧的缓冲层、位于缓冲层远离显示部的一侧的复合膜层以及位于复合膜层和绑定部之间的加强层;其中,复合膜层包括散热层以及与散热层同层设置的补强层,补强层的硬度大于散热层的硬度,补强层在显示面板上的正投影与加强层在显示面板上的正投影有重合;本发明通过将补强层与散热层同层设置,且补强层的硬度大于散热层的硬度,补强层在显示面板上的正投影与加强层在显示面板上的正投影有重合,在弯折过程中补强层可以提供更好的支撑力,避免加强层与散热层之间产生压合形变,在不增加厚度的前提下,改善了弯折过程带来的印痕问题。

附图说明

16.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍。

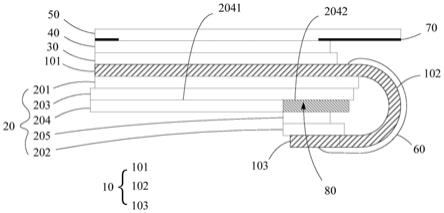

17.图1是本发明实施例提供的显示模组的基本结构示意图。

18.图2是本发明实施例提供的缓冲层与复合膜层的基本结构示意图。

19.图3是本发明实施例提供的缓冲层与另一复合膜层的基本结构示意图。

20.图4a~图4c是图1中的复合膜层的制备工艺流程中各组件的基本结构示意图。

21.图5a、图5b是图1中的复合膜层的另一制备工艺流程中各组件的基本结构示意图。

22.图6是本发明实施例提供的缓冲层与又一复合膜层的基本结构示意图。

23.图7是本发明实施例提供的缓冲层与再一复合膜层的基本结构示意图。

24.图8是本发明实施例提供的缓冲层与还一复合膜层的基本结构示意图。

具体实施方式

25.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。在附图中,为了清晰及便于理解和描述,附图中绘示的组件的尺寸和厚度并未按照比例。

26.如图1所示,为本发明实施例提供的显示模组的基本结构示意图,所述显示模组包括显示面板10及支撑组件20;所述显示面板10包括显示部101、弯折部102以及绑定部103,所述绑定部103通过所述弯折部102弯折至所述显示部101远离出光侧的一侧;所述支撑组件20的一侧与所述显示部101贴合,另一侧与所述绑定部103贴合,所述支撑组件20包括位于所述显示部101远离出光侧的一侧的缓冲层203、位于所述缓冲层203远离所述显示部101的一侧的复合膜层204以及位于所述复合膜层204和所述绑定部103之间的加强层205;其

中,所述复合膜层204包括散热层2041以及与所述散热层2041同层设置的补强层2042,所述补强层2042的硬度大于所述散热层2041的硬度,所述补强层2042在所述显示面板10上的正投影与所述加强层205在所述显示面板10上的正投影有重合。

27.可以理解的是,现有技术为了实现窄边框,通常会将绑定部弯折至显示面板的背面,以提高显示面板的屏占比,然而在弯折过程中,由于散热层位于显示面板的最外侧,而且散热层一般采用铜,而铜的材质较软,当绑定部与显示部压合时,加强层与铜之间容易产生压合形变,导致显示面板出现印痕,导致用户体验下降,现有技术一般采用在散热层的外侧增设一层补强钢片,以提高散热层的支撑力,但额外增设的补强钢片会导致显示模组整体的厚度增大,不利于实现模组轻薄化。本发明提供一种复合膜层204,包括散热层2041和补强层2042,补强层2042与散热层2041同层设置,且补强层2042的硬度大于散热层2041的硬度,补强层2042在显示面板10上的正投影与加强层205在显示面板10上的正投影有重合,相较于散热层2041,在弯折过程中补强层2042可以提供更好的支撑力,避免加强层205与散热层2041之间产生压合形变,在不增加厚度的前提下,改善了弯折过程带来的印痕问题。

28.在一种实施例中,所述支撑组件20还包括第一支撑层201和第二支撑层202,所述第一支撑层201位于所述显示部101远离出光侧的一侧表面,所述缓冲层203位于所述第一支撑层201远离所述显示部101的一侧表面,所述第二支撑层202位于所述绑定部103靠近所述支撑组件20的一侧表面,所述加强层205位于所述第二支撑层202远离所述绑定部103的一侧表面。

29.需要说明的是,所述第一支撑层201和所述第二支撑层202分别用于支撑所述显示面板10的显示部101和绑定部103,所述加强层205是用于固定所述绑定部103,在弯折过程中,即压合所述绑定部103和所述显示部101的过程中,由于补强层2042在显示面板10上的正投影与加强层205在显示面板10上的正投影有重合,即补强层2042可以提高复合膜层204对应于加强层205区域的硬度,即提高了复合膜层204的支撑力,避免在弯折过程中产生压合形变,避免显示面板10产生印痕。而且补强层2042与散热层2041同层设置,不会额外增加显示模组的整体厚度。

30.在一种实施例中,所述散热层2041靠近所述弯折部102的一端设有一缺口80,所述补强层2042位于所述缺口80内。可以理解的是,由于所述绑定部103固定在所述散热层2041靠近所述弯折部102的一端,本实施例通过在所述散热层2041靠近所述弯折部102的一端设置缺口80,将所述补强层2042设置在所述缺口80内,以提高复合膜层204对应于加强层205区域的支撑力,避免在弯折过程中产生压合形变,避免显示面板10产生印痕。而且补强层2042与散热层2041同层设置,不会额外增加显示模组的整体厚度。

31.在一种实施例中,在所述显示面板10的出光侧的方向上,所述缺口80的深度小于或等于所述散热层2041的厚度。图1中示出了所述缺口80的深度等于所述散热层2041的厚度的实施方式,即图1中的所述补强层2042的厚度与所述散热层2041的厚度相等。

32.接下来,请参阅图2和图3,分别为本发明实施例提供的缓冲层与复合膜层的基本结构示意图和本发明实施例提供的缓冲层与另一复合膜层的基本结构示意图,图2和图3中均示出了所述缺口80的深度t1小于所述散热层2041的厚度t2的实施方式,具体的,图2中的缺口80位于所述散热层2041远离所述缓冲层203的一侧,图3中的缺口80位于所述散热层2041靠近所述缓冲层203的一侧。可以理解的是,本实施例通过将所述缺口80的深度t1设置

为小于所述散热层2041的厚度t2,使得对应于加强层205(如图1)的区域不仅仅设置补强层2042,还设置有一部分的散热层2041,使得对应于加强层205的区域的复合膜层204既可以提高硬度,又可以具备散热功能。

33.需要说明的是,在垂直于显示面板的出光侧的方向上,所述缺口80的宽度可以大于所述加强层205的宽度,即所述加强层205在显示面板上的正投影落在所述补强层2042在显示面板上的正投影范围内,即在弯折过程中,加强层205与复合膜层204压合区域均设置有补强层2042,以避免产生压合形变,避免显示面板产生印痕。而且补强层2042与散热层2041同层设置,不会额外增加显示模组的整体厚度。

34.继续参阅图1,在一种实施例中,所述显示模组还包括位于所述显示部101的出光侧的偏光层30、位于所述偏光层30远离所述显示部101一侧的盖板50以及位于所述显示面板10远离所述支撑组件20的一侧的保护层60。其中,所述盖板50通过光学胶层40与所述偏光层30贴合,所述盖板50靠近所述偏光层30的一侧四周还设置有遮光胶70,以防止所述显示模组侧向漏光。

35.在一种实施例中,所述补强层2042的材料为不锈钢或铝合金。可以理解的是,散热层2041一般采用铜,铜的材质较软,本实施例通过将补强层2042采用不锈钢或铝合金制备,不锈钢、铝合金的硬度远远大于铜的硬度,因此,可提高复合膜层204的支撑力。

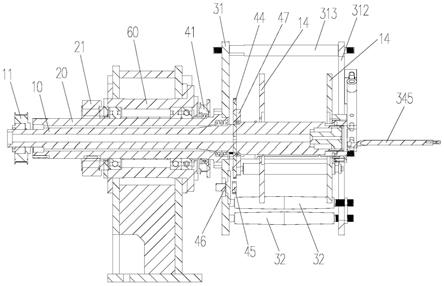

36.接下来,请参阅图4a~图4c,为图1中的复合膜层的制备工艺流程中各组件的基本结构示意图,图1中的补强层2042的厚度与散热层2041的厚度相等,即可通过拼接粘贴的方式来制备复合膜层204。具体的,如图4a所示,首先采用模切工艺将散热层2041裁切,形成缺口,然后将散热层2041通过压敏胶层21贴附在缓冲层203上的相应位置;接下来如图4b所示,将补强层2042一侧贴附压敏胶层21,再通过滚轮工艺将所述补强层2042贴附有压敏胶层21的一侧与所述散热层2041的缺口对位贴附;最后如图4c所示,所述补强层2042贴附有压敏胶层21的一侧与所述散热层2041的缺口外露的缓冲层203贴合,得到复合膜层204。其中,所述补强层2042与所述散热层2041之间具有空气层,所述复合膜层204通过压敏胶层21与所述缓冲层203粘连。

37.需要说明的是,拼接粘贴的制备方式不仅仅可以应用于图1的复合膜层,亦可应用于图2、图3的复合膜层。具体的,将补强层2042贴附有压敏胶层21的一侧与散热层2041的缺口外露的部分贴合。

38.接下来,请参阅图5a、图5b,为图1中的复合膜层204的另一制备工艺流程中各组件的基本结构示意图,图1中的补强层2042的厚度与散热层2041的厚度相等,即可通过激光热熔焊接的方式来制备复合膜层204。具体的,如图5a所示,首先将补强层2042与散热层2041进行焊接,得到拼接卷料,其中,拼接卷料的长度可以无限长,拼接卷料的宽度对应于垂直于显示面板的出光侧的方向上,所述复合膜层204的长度;接下来如图5b所示,根据显示面板的出光侧的方向上,所述复合膜层204的厚度裁切上述的拼接卷料,然后将裁切之后的复合膜层204通过网格胶(图未示)与缓冲层203粘接。

39.接下来,请参阅图6,为本发明实施例提供的缓冲层与又一复合膜层的基本结构示意图,支撑组件包括缓冲层203和位于所述缓冲层203远离显示部101(如图1)的一侧的复合膜层204;所述复合膜层204包括散热层2041以及与所述散热层2041同层设置的补强层2042,所述补强层2042的硬度大于所述散热层2041的硬度,所述补强层2042在显示面板10

(如图1)上的正投影与加强层205(如图1)在所述显示面板10上的正投影有重合。其中,所述散热层2041远离所述缓冲层203的一侧设有至少一个第一凹槽91,所述补强层2042位于所述第一凹槽91内。可以理解的是,与图2的复合膜层不同的是,本实施例的补强层2042的两侧均设置有散热层2041,进一步提高了对应于加强层205区域的散热效果。图6中仅以散热层2041远离缓冲层203的一侧设有3个第一凹槽91为例进行说明,其他实施方式不进行赘述。

40.接下来,请参阅图7,为本发明实施例提供的缓冲层与再一复合膜层的基本结构示意图,支撑组件包括缓冲层203和位于所述缓冲层203远离显示部101(如图1)的一侧的复合膜层204;所述复合膜层204包括散热层2041以及与所述散热层2041同层设置的补强层2042,所述补强层2042的硬度大于所述散热层2041的硬度,所述补强层2042在显示面板10(如图1)上的正投影与加强层205(如图1)在所述显示面板10上的正投影有重合。其中,所述散热层2041靠近所述缓冲层203的一侧设有至少一个第二凹槽92,所述补强层2042位于所述第二凹槽92内。可以理解的是,与图3的复合膜层不同的是,本实施例的补强层2042的两侧均设置有散热层2041,进一步提高了对应于加强层205区域的散热效果。图7中仅以散热层2041靠近缓冲层203的一侧设有3个第二凹槽92为例进行说明,其他实施方式不进行赘述。

41.接下来,请参阅图8,为本发明实施例提供的缓冲层与还一复合膜层的基本结构示意图,支撑组件包括缓冲层203和位于所述缓冲层203远离显示部101(如图1)的一侧的复合膜层204;所述复合膜层204包括散热层2041以及与所述散热层2041同层设置的补强层2042,所述补强层2042的硬度大于所述散热层2041的硬度,所述补强层2042在显示面板10(如图1)上的正投影与加强层205(如图1)在所述显示面板10上的正投影有重合。其中,所述散热层2041上设有至少一个通孔93,所述补强层2042位于所述通孔93内。可以理解的是,与图1的复合膜层不同的是,本实施例的补强层2042的两侧均设置有散热层2041,进一步提高了对应于加强层205区域的散热效果。图8中仅以散热层2041上设有3个通孔93为例进行说明,其他实施方式不进行赘述。

42.本发明实施例还提供一种显示装置,包括上述的显示模组以及与所述显示模组的绑定部电性连接的驱动芯片。具体的,所述显示模组的结构及制备工艺请参阅图1至图8及相关说明,此处不再赘述。本发明实施例提供的显示装置可以为:手机、平板电脑、笔记本电脑、数码相机、导航仪等具有显示功能的产品或部件。

43.综上所述,本发明实施例提供的一种显示模组,包括显示面板及支撑组件;显示面板包括显示部、弯折部以及绑定部,绑定部通过弯折部弯折至显示部远离出光侧的一侧;支撑组件的一侧与显示部贴合,另一侧与绑定部贴合,支撑组件包括位于显示部远离出光侧的一侧的缓冲层、位于缓冲层远离显示部的一侧的复合膜层以及位于复合膜层和绑定部之间的加强层;其中,复合膜层包括散热层以及与散热层同层设置的补强层,补强层的硬度大于散热层的硬度,补强层在显示面板上的正投影与加强层在显示面板上的正投影有重合;本发明通过将补强层与散热层同层设置,且补强层的硬度大于散热层的硬度,补强层在显示面板上的正投影与加强层在显示面板上的正投影有重合,在弯折过程中补强层可以提供更好的支撑力,避免加强层与散热层之间产生压合形变,在不增加厚度的前提下,改善了弯折过程带来的印痕问题,解决了现有技术的显示模组通过在铜的外侧增设补强钢片以改善

弯折过程中显示面板受压产生印痕,但会导致显示模组整体的厚度增大,不利于实现模组轻薄化的技术问题。

44.以上对本发明实施例所提供的一种显示模组及显示装置进行了详细介绍。应理解,本文所述的示例性实施方式应仅被认为是描述性的,用于帮助理解本发明的方法及其核心思想,而并不用于限制本发明。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。