1.本发明属于燃料电池技术领域,尤其涉及一种燃料电池电极及其制备方法与应用。

背景技术:

2.质子交换膜燃料电池(pemfc)具有高功率密度、高能量转换效率、低温启动、环境友好等优点,被视为用于固定电站、电动汽车、便携式电源的理想动力源。然而其要想成功的商业化,主要面临成本和寿命两方面问题。在燃料电池组件中,膜电极的成本占了近一半,提高膜电极中催化剂利用率是降低燃料电池成本的最直接方式。

3.传统制备电极方法主要是将催化剂浆料喷涂或涂覆到质子交换膜或气体扩散层上,其存在的主要不足是:碳载pt催化剂和电解质组分随机混合,无法保证其均匀性,存在部分pt/c催化剂未与nafion(全氟磺酸树脂)接触或被nafion完全包覆的问题,无法有效的构筑质子、电子、气体的三相反应界面,不利于pt利用率的提高;电极孔较致密,不利于传质,导致pt担量较低时,电池性能不高;同时膜电极中pt催化剂的选择性较差,易受阳极燃料中微量的co毒化,降低输出性能,限制其广泛应用。因此,优化电极制备工艺,提高电极中催化剂的利用率,同时制备高催化活性的抗co中毒的燃料电池催化剂具有非常重要的实际意义。

4.虽然近年来有报道如tio2,sno2,ceo2等一些金属氧化物作为助催化剂在燃料电池催化剂中得到广泛研究,发现其可显著增强pt催化剂的催化活性和抗co中毒性能。但是在实际应用中发现,该些氧化物依然不能够有效保证其在电极中的均匀分散性,从而限制了金属氧化物的作用发挥。

技术实现要素:

5.本发明的目的在于克服现有技术的上述不足,提供一种燃料电池电极及其制备方法及其应用,以克服现有燃料电池电极催化剂不能够均匀或助催化剂不能均匀分散,且电极致密等技术问题。

6.为了实现本发明的发明目的,本发明的一方面,提供了一种燃料电池电极。所述燃料电池电极是由含催化剂的复合纳米纤维形成,所述复合纳米纤维的材料包括纳米纤维催化剂、聚合物电解质膜材料和粘结剂的混合物。

7.本发明的另一方面,提供了一种燃料电池电极的制备方法。所述燃料电池电极的制备方法包括如下步骤:

8.提供燃料电池用的纳米纤维催化剂;

9.将所述纳米纤维催化剂、聚合物电解质膜材料和第一粘结剂进行混合处理并配制成第一纺丝浆料;

10.采用静电纺丝技术,对所述第一纺丝浆料进行第一纺丝处理,获得含催化剂的复合纳米纤维。

11.本发明的又一方面,提供了一种燃料电池。所述燃料电池包括正极和负极,所述正极和负极中的至少一电极为本发明燃料电池电极或由本发明制备方法制备的燃料电池电极。

12.与现有技术相比,本发明燃料电池电极中,所述纳米纤维催化剂与聚合物电解质膜材料和粘结剂的混合物形成复合纳米纤维。这样所述燃料电池电极催化剂能够均匀分散,有效提高了催化剂与聚合物电解质膜材料之间的接触或降低了甚至能够避免催化剂被聚合物电解质膜材料完全包覆的情况,从而优化了三相反应界面,提高了催化剂的利用率和输出功率。

13.进一步地,当所述纳米纤维催化剂为pt/wo3/c纳米纤维时,所述pt和wo3能够均匀分散,能够赋予pt和wo3在所述燃料电池电极中的均匀分散,提高了其催化性能和输出功率。而且,由于含有wo3成分,这样赋予所述燃料电池电极具有优异的抗co中毒性能,而且所述燃料电池电极与酸性溶液接触后会形成一种非化学计量比的化合物钨青酮,有利于氢气的吸脱附过程,可与pt发生协同作用,提高阳极氢氧化速率。

14.本发明所述燃料电池电极的制备方法采用静电纺丝技术,将含有纳米纤维催化剂和聚合物电解质膜材料的纺丝浆料纺丝为含催化剂的复合纳米纤维,然后直接电极,因此,相对于传统电极制备方法,本发明制备方法能够保证所述纳米纤维催化剂和聚合物电解质膜材料均匀分散,有效提高了两者之间的接触,从而赋予制备的燃料电池电极,有效优化了三相反应界面,提高了制备的燃料电池电极中催化剂的利用率。另外,所述制备方法有效简化制备工艺,且工艺可控性强,提高了生产效率,保证了制备的燃料电池电极电化学的稳定性。

15.本发明燃料电池由于含有本发明燃料电池电极,因此,其催化效率高,相对降低了经济成本,功率密度高。

附图说明

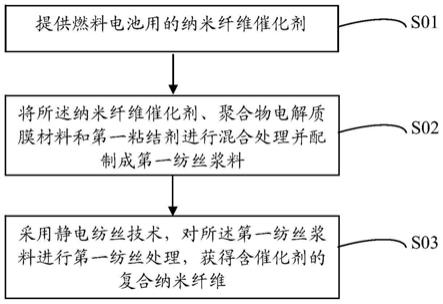

16.图1是本发明实例燃料电池电极制备方法的工艺流程示意图;

17.图2为本发明实施例1制备的氯铂酸/钨酸铵/聚乙烯吡咯烷酮纳米纤维的扫描电镜图;

18.图3为本发明实施例1制备的的pt/wo3/c纳米纤维催化剂的扫描电镜图;

19.图4为本发明实施例1制备的pt/wo3/c燃料电池电极的平面扫描电镜图;

20.图5为本发明实施例1燃料电池电极制备的pt/wo3/c燃料电池电极的断面扫描电镜图;

21.图6为本发明实施例1制备的pt/wo3/c纳米纤维电极的放电性能曲线,其中圆点曲线是本实验制备的电极,阳极pt担量为0.03mg cm-2

,wo3担量为0.04mg cm-2

;方点是商业化的电极,阳极pt担量为0.03mg cm-2

;电池操作条件为:电池温度:65℃;阴极进气增湿度:60%;阳极进气计量比为2,阴极进气计量比为2.5;阳极进气压力1.9bar,阴极进气压力1.7bar。

具体实施方式

22.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对

本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

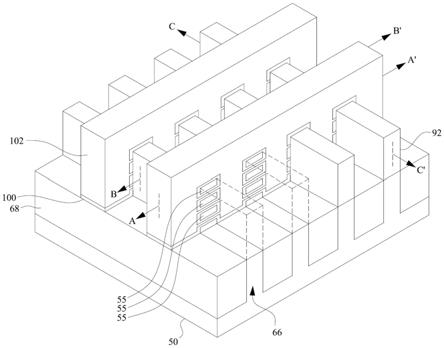

23.一方面,本发明实施例提供一种燃料电池电极。所述燃料电池电极是由含催化剂的复合纳米纤维形成,其结构如图4和5所示。且所述复合纳米纤维的材料包括纳米纤维催化剂、聚合物电解质膜材料和粘结剂的混合物。这样,由于所述燃料电池电极中所含的纳米纤维催化剂与聚合物电解质膜材料和粘结剂的混合物形成复合纳米纤维,因此,所述纳米纤维催化剂能够均匀分散,有效提高了催化剂与聚合物电解质膜材料之间的接触或降低了甚至能够避免催化剂被聚合物电解质膜材料完全包覆的情况,从而优化了三相反应界面,提高了催化剂的利用率和输出功率。

24.在一实施例中,所述复合纳米纤维的直径为400~800nm。在另一实施例中,所述纳米纤维催化剂、聚合物电解质膜材料和粘结剂的质量比为4:1.2:1~4:5:1。通过对所述复合纳米纤维的直径和成分含量比例进行控制和优化,能够进一步提高所述纳米纤维催化剂的含量和提高分散性。

25.在上述各实施例中,所述纳米纤维催化剂为pt/wo3/c纳米纤维。其中所述pt/wo3/c表示的是pt、wo3和c的混合物形成纳米纤维。由于在所述pt/wo3/c纳米纤维中,所述pt和wo3能够均匀分散,从而能够赋予pt和wo3在所述燃料电池电极中的均匀分散,提高了其催化性能和输出功率。而且,由于含有wo3成分,这样赋予所述燃料电池电极具有优异的抗co中毒性能,而且所述燃料电池电极与酸性溶液接触后会形成一种非化学计量比的化合物钨青酮,有利于氢气的吸脱附过程,可与pt发生协同作用,提高阳极氢氧化速率。

26.在进一步实施例中,所述pt/wo3/c纳米纤维催化剂的直径为20~100nm。通过优化所述纳米纤维催化剂具体是pt/wo3/c纳米纤维催化剂的直径,从而提高所述纳米纤维催化剂的分散性,从而提高燃料电池电极的催化效率和输出功率以及氢氧化速率。经测得,当所述纳米纤维催化剂为所述pt/wo3/c纳米纤维催化剂时,在所述复合纳米纤维中的pt担量可达0.05~0.4mg cm-2

,所述复合纳米纤维中的wo3担量可达0.06~1.5mg cm-2

。因此,所述燃料电池电极中pt和wo3负载量高。

27.在一实施例中,所述燃料电池电极所含的粘结剂包括聚乙烯醇(pva)、聚酰胺(pa)以及聚丙烯腈(pan)中的至少一种。所述聚合物电解质膜材料为全氟磺酸树脂(nafion)。

28.由此上述可知,上文各实施例中所述燃料电池电极中所述纳米纤维催化剂能够均匀分散,能够有效优化三相反应界面,提高催化剂的利用率和输出功率。而且还可以通过对催化剂、粘结剂和聚合物电解质膜材料进一步优化所述燃料电池电极的性能,从而提高燃料电池电极的电催化性能。经测得,所述燃料电池电极的输出功率优于传统pt/c电极。具体的如当将所述燃料电池电极作为阳极,且pt担量为0.03mg cm-2

时,所述燃料电池电极的最高功率密度达0.95w cm-2

,优于相同pt担量的传统pt/c电极性能,具体的如下文燃料电池实施例电化学性能测试中的实验数据和附图6所示。

29.基于上文所述燃料电池电极,本发明实施例还提供了一种所述燃料电池电极的制备方法。所述燃料电池电极的制备方法工艺流程如图1所示,其包括如下步骤:

30.步骤s01:提供燃料电池用的纳米纤维催化剂;

31.步骤s02:将所述纳米纤维催化剂、聚合物电解质膜材料和第一粘结剂进行混合处理并配制成第一纺丝浆料;

32.步骤s03:采用静电纺丝技术,对所述第一纺丝浆料进行第一纺丝处理,获得含催化剂的复合纳米纤维。

33.其中,所述步骤s01中,作为一实施例,提供燃料电池用的所述纳米纤维催化剂的方法包括如下步骤:

34.步骤s011:将可溶性铂源、可溶性钨源和第二粘结剂进行混合处理并配制成第二纺丝浆料;

35.步骤s012:采用静电纺丝技术,对所述第二纺丝浆料进行第二纺丝处理,获得纳米纤维催化剂前驱体;

36.步骤s013:将所述纳米纤维催化剂前驱体在还原气氛中进行烧结处理,获得纳米纤维催化剂。

37.在一实施例中,所述步骤s011中的可溶性铂源、可溶性钨源和第二粘结剂的质量比为5:2:1~5:8:1。三者的混合处理可以是但不仅仅采用超声和搅拌处理,只要是能够实现三者均匀混合配制长适于静电纺丝胶料即可。如三者进行超声4~8h,搅拌24~48h,配制成所述第二纺丝浆料。具体实施例中,所述步骤s011的可溶性铂源可以但不仅仅为氯铂酸,所述可溶性钨源可以但不仅仅为钨酸铵。所述第二纺丝处理可以但不仅仅为聚乙烯吡咯烷酮,当然还可以是其他具有粘结性且裂解生成碳的高分子粘结剂,为了使得所述第二粘结剂能够溶解,其可以先配制成粘结剂溶液,如5~12wt.%的粘结剂溶液。

38.所述步骤s012中的第二纺丝处理的参数优选为:所述第二纺丝浆料的流速为0.2~2ml h-1

,针尖距离滚筒接收器10~50cm,电压为5~15kv,接收时间为0.5~24h。通过对第二纺丝处理的参数优化,以获得所述纳米纤维催化剂前驱体也即是氯铂酸/钨酸铵/聚乙烯吡咯烷酮纳米纤维,如获得直径范围为200~500nm的氯铂酸/钨酸铵/聚乙烯吡咯烷酮纳米纤维,从而保证步骤s013中生成纳米级的纳米纤维催化剂。

39.所述步骤s013中的所述烧结处理过程中,铂源和钨源在还原气氛中还原分别生成铂和wo3,所述粘结剂裂解生成碳,从而生成上文所述pt/wo3/c纳米纤维催化剂。在一实施例中,所述烧结处理的温度为300~700℃,升温速度为0.5~5℃ min-1,烧结处理的时间为2~10h。所述还原气氛可以是氮气/氢气气氛。

40.所述步骤s02中,作为本发明的一实施例中,所述纳米纤维催化剂、聚合物电解质膜材料和第一粘结剂是按照质量比为4:1.2:1~4:5:1的比例进行混合处理,以配制成适于静电纺丝的浆料。其中所述聚合物电解质膜材料和第一粘结剂分别如上文燃料电池电极中所述的,如所述聚合物电解质膜材料全氟磺酸树脂,所述第一粘结剂包括聚乙烯醇、聚酰胺、聚丙烯腈中的至少一种。

41.一实施例中,所述步骤s03中的第一纺丝处理的参数优选为:液体流速为0.2~4.5ml h-1

,针尖距离滚筒接收器的最短距离5~80cm,电压为7.5~30kv,接收时间为0.5~6h。通过对第一纺丝处理的参数优化,以获得如上文所述含催化剂的复合纳米纤维。

42.进一步地,可以将步骤s03获得的含催化剂的复合纳米纤维可以直接在质子交换膜形成电极层,从而形成燃料电池电极。

43.因此,所述燃料电池电极制备方法能够保证所述纳米纤维催化剂和聚合物电解质膜材料均匀分散,从而赋予制备的燃料电池电极,有效优化了三相反应界面,提高了制备的燃料电池电极中催化剂的利用率。另外,所述制备方法有效简化制备工艺,且工艺可控性

强,提高了生产效率,保证了制备的燃料电池电极电化学的稳定性。

44.与此同时,本发明实施例还提供了一种燃料电池。所述燃料电池理所当然的包括必要的组件,如包括膜-电极组件。其中,膜为质子交换膜,所述电极包括正极和负极,其中,所述正极和负极中的至少一电极为上文所述燃料电池电极。上文所述燃料电池电极可以将上文所述含催化剂的复合纳米纤维直接在所述质子交换膜表面上形成电极层,如采用转印的方式将上文所述含催化剂的复合纳米纤维直接在所述质子交换膜表面上形成电极层。这样,由于所述燃料电池的电极为上文燃料电池电极,因此,所述燃料电池催化效率高,相对降低了经济成本,功率密度高。

45.以下通过多个具体实施例来举例说明本发明实施例燃料电池电极及其制备方法和应用等。

46.1.燃料电池电极实施例

47.实施例11

48.本实施例提供一种燃料电池电极及其制备方法。所述燃料电池电极的是由包括如下步骤的方法制备形成:

49.s11.制备pt/wo3/c纳米纤维催化剂:

50.a配制成第二纺丝浆料:

51.称取氯铂酸1g、钨酸铵1g以及8wt.%聚乙烯吡咯烷酮溶液2.5g,混合均匀,超声4h后,搅拌24h,配制成第二纺丝浆料;

52.b采用静电纺丝技术制备氯铂酸/钨酸铵/聚乙烯吡咯烷酮纳米纤维:

53.以第二纺丝浆料为原料,将铝箔包覆在滚筒接收器表面,接收纺丝得到的纳米纤维;条件参数为:液体流速为0.6ml h-1

,针尖距离滚筒接收器距离为16cm,电压为12kv,通过接收时间为2.5h,得到氯铂酸/钨酸铵/聚乙烯吡咯烷酮纳米纤维;

54.c还原烧结氯铂酸/钨酸铵/聚乙烯吡咯烷酮纳米纤维:

55.在氮气/氢气气氛下,对上述步骤s12制备得到的氯铂酸/钨酸铵/聚乙烯吡咯烷酮纳米纤维进行高温焙烧,焙烧温度500℃,程序升温速度2℃ min-1

,焙烧时间5h,获得pt/wo3/c纳米纤维催化剂;

56.s12.配制成第一纺丝浆料:

57.将步骤s12中制备的所述pt/wo3/c纳米纤维催化剂1g与5wt.%nafion 6g以及高分子粘结剂0.25g混合,超声2h,搅拌15h,得到第一纺丝浆料;

58.s13.采用静电纺丝技术制备含催化剂的复合纳米纤维:

59.采用静电纺丝技术,对所述第一纺丝浆料进行纺丝,将铝箔包覆在滚筒接收器表面,滚筒接收器直径为25cm,接收纺丝得到的纳米纤维,条件参数为:液体流速为0.8ml h-1

,针尖距离接收器距离为25cm,电压为16kv,通过接收时间为0.6h,得到含催化剂的复合纳米纤维;

60.s14.在质子交换膜一侧形成电极:

61.采用热压法将步骤s13中制备得到的含催化剂的复合纳米纤维转印到质子交换膜一侧,形成燃料电池电极,将该电极作为阳极,转印时的热压温度为140℃,热压压力为0.02mpa,热压时间为4min。

62.其中,步骤s11制备的氯铂酸/钨酸铵/聚乙烯吡咯烷酮纳米纤维的电镜照片如图2

所示,由图1可以看出,采用静电纺丝技术制备的氯铂酸/钨酸铵/聚乙烯吡咯烷酮纳米纤维粗细相对均匀,平均直径300nm。

63.步骤s11制备的pt/wo3/c纳米纤维催化剂的电镜照片如图3所示,由图3可以看出,氯铂酸/钨酸铵/聚乙烯吡咯烷酮纳米纤维在氮气/氢气氛中,经高温焙烧后,制备得到的pt/wo3/c纳米纤维催化剂呈弯曲的纳米纤维结构的平均直径80nm。

64.步骤s13制备的含催化剂的复合纳米纤维的电镜照片如图4所示,由图4可以看出,采用静电纺丝技术制备的含催化剂的复合纳米纤维(pt/wo3/c纳米纤维)的平均直径600nm。

65.步骤s14制备的电极的电镜照片如图5所示,由5可以看出,所述燃料电池电极的厚度为0.8μm。

66.实施例12

67.本实施例提供一种燃料电池电极及其制备方法。所述燃料电池电极的制备方法与实施例11不同之处在于:制备pt担量为0.05~0.09mg cm-2

,pt与wo3质量比为1:2的含催化剂的复合纳米纤维。

68.实施例13

69.本实施例提供一种燃料电池电极及其制备方法。所述燃料电池电极的制备方法与实施例11不同之处在于:制备pt担量为0.05~0.09mg cm-2

,pt与wo3质量比为1:2.5的含催化剂的复合纳米纤维。

70.实施例14

71.本实施例提供一种燃料电池电极及其制备方法。所述燃料电池电极的制备方法与实施例11不同之处在于:对pt/wo3/c纳米纤维催化剂和nafion混合物纺丝,条件参数为:液体流速为0.7ml h-1

,针尖距离接收器距离为30cm,电压为19kv,通过接收时间为0.6h,得到含催化剂的复合纳米纤维。

72.2.燃料电池实施例

73.实施例21至24

74.将实施例一至四提供的质子膜一表面所含催化剂的复合纳米纤维层作为正极;然后分别在实施例一至四提供的质子膜另一表面上按照如下方法制备负极:

75.采用传统的制备方法,将商业化的40wt.%pt/c催化剂喷涂到质子交换膜的另一侧作为阴极,其pt担量为0.2mg cm-2

,形成膜-电极组件,最后分别组装膜电极形成单燃料电池。

76.对比实施例20

77.本对比实施例提供一种燃料电池,其中,其膜-电极组件按照传统电极制备方法制备:将商业化的40wt.%pt/c催化剂喷涂到质子交换膜两侧,阳极侧pt担量为0.03mg cm-2

,阳极侧pt担量为0.2mg cm-2

,最后组装膜电极形成单燃料电池。

78.3.燃料电池实施例电化学性能测试

79.将实施例21至24提供的单燃料电池和对比实施例20提供的单燃料电池分别进行功率密度测试,其中实施例21和对比实施例20提供的单燃料电池功率密度曲线如图6所示。由图6可以看出:对比传统喷涂法制备的电极,本方法制备的燃料电池电极具有更好的电化学性能。其中,阳极pt担量为0.03mg cm-2

时,pt/wo3/c纳米纤维电极的最高功率密度达

0.95w cm-2

,优于阳极相同pt担量的传统pt/c电极性能(0.84w cm-2

)。另外,对实施例22-24提供的单燃料电池的功率密度测试结果与实施例21的结果趋势相同。

80.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。