1.本发明涉及太阳能制造领域,特别涉及用于改善反应腔粉尘的预镀膜方法。

背景技术:

2.薄膜/晶硅异质结太阳能电池(以下简称异质结太阳能电池,又可称hit或hjt或shj太阳能电池)属于第三代高效太阳能电池技术,它结合了晶体硅与硅薄膜的优势,具有转换效率高、温度系数低等特点,将会逐步替代perc(passivated emitterand rear cell)电池,成为光伏电池的主流。

3.异质结太阳能电池的核心制造工艺为通过等离子增强化学气相沉积(pecvd)工艺形成本征非晶硅薄膜以及p型及n型非晶硅薄膜,在对硅片进行批量pecvd成膜前需要在托盘上沉积一层非晶硅,沉积的非晶硅与要在硅片上生长的薄膜属于同种材质,通常也采用相同工艺,此举能够避免托盘不同材质对硅片表面的影响,提高电池效率。

4.在托盘成膜过程中,腔体内壁特别是设置在顶部的喷淋头(shower head)上也会镀上膜。在硅片批量成膜过程中,反应腔室也会沉积非晶硅薄膜,附着在喷淋头上的薄膜变厚后存在较大应力,成膜过程中托盘传输、射频高功率都会引起喷淋头的温度波动,会导致薄膜从喷淋头脱落形成粉尘。粉尘会造成硅片上非晶硅薄膜的缺陷,造成载流子的复合,降低电池效率。因此就需要对托盘和腔室进行较为频繁的清洗,然后再进行预镀膜,造成用于量产成膜的时间(稼动率)降低。

5.因此,如何提供一种用于改善反应腔粉尘的预镀膜方法,以减少粉尘,降低反应腔清洗频率,提高电池效率,提高相应设备的稼动率,已成为业内亟待解决的技术问题。

技术实现要素:

6.针对现有技术的上述问题,本发明提出了一种用于改善反应腔粉尘的预镀膜方法,其包括以下步骤:

7.(a).将承载硅片用托盘传送至反应腔,在所述反应腔中进行第一沉积工艺,从而在托盘表面上形成第一非晶硅层;

8.(b).在所述反应腔中进行第二沉积工艺,从而在所述第一非晶硅层上形成第二非晶硅层;以及

9.(c).在所述反应腔中进行第三沉积工艺,从而在所述第二非晶硅层上形成第三非晶硅层;

10.其中所述第一沉积工艺的沉积压力、氢气流量、硅烷流量、射频功率以及沉积时间分别为0.1~1mbar、100~3000sccm、50~500sccm、50~1000w以及20~100s,所述第二沉积工艺的沉积压力、硅烷流量、射频功率以及沉积时间分别为0.5~1.5mbar、500~1800sccm、400~2000w以及200~700s,所述第三沉积工艺的沉积压力、氢气流量、硅烷流量、射频功率以及沉积时间分别为0.1~1mbar、100~2000sccm、50~1500sccm、50~1000w以及20~100s。

11.在一实施例中,所述第一沉积工艺、第二沉积工艺以及第三沉积工艺的沉积温度均为150~250℃。

12.在一实施例中,所述预镀膜方法在进行步骤(a)之前还进行以下步骤:(a0)、将所述托盘传送至预热腔,在所述预热腔将所述托盘预热至第一预热温度,所述第一预热温度比所述沉积温度高10~30℃。

13.在一实施例中,所述第一非晶硅层、第二非晶硅层以及第三非晶硅层的厚度分别为1~20nm、150~800nm以及1~20nm。

14.在一实施例中,所述第一沉积工艺的沉积压力、氢气流量、硅烷流量、射频功率以及沉积时间分别为0.3~0.8mbar、500~2000sccm、100~300sccm、300~800w以及30~80s。

15.在一实施例中,所述第二沉积工艺的沉积压力、硅烷流量、射频功率以及沉积时间分别为0.8~1mbar、800~1500sccm、800~1500w以及300~500s。

16.在一实施例中,所述第三沉积工艺的沉积压力、氢气流量、硅烷流量、射频功率以及沉积时间分别为0.3~0.8mbar、500~1000sccm、300~1000sccm、300~800w以及30~80s。

17.在一实施例中,所述托盘放置在所述反应腔的底部,所述反应腔顶部设置有用于排放反应气体的喷淋头,所述喷淋头在所述托盘上沉积第一非晶硅层、第二非晶硅层以及第三非晶硅层时,其上也沉积第一非晶硅层、第二非晶硅层以及第三非晶硅层。

18.在一实施例中,所述反应腔为等离子增强化学气相沉积pecvd设备的反应腔。

19.本发明还提出一种通过上述任一项所述的预镀膜方法形成在所述托盘及所述喷淋头上的预镀膜,所述预镀膜包括依次沉积在所述托盘及喷淋头上的所述第一非晶硅层、第二非晶硅层以及第三非晶硅层。

20.与现有技术中采用通常硅片用非晶硅沉积工艺相比,本发明的用于改善反应腔粉尘的预镀膜方法首先将承载硅片用托盘传送至反应腔,在反应腔中进行第一沉积工艺而在托盘表面上形成第一非晶硅层;然后在所述反应腔中进行第二沉积工艺而在第一非晶硅层上形成第二非晶硅层;最后在所述反应腔中进行第三沉积工艺而在第二非晶硅层上形成第三非晶硅层;其中第一沉积工艺的沉积压力、氢气流量、硅烷流量、射频功率、沉积时间分别为0.1~1mbar、100~3000sccm、50~500sccm、50~1000w、20~100s,所述第二沉积工艺的沉积压力、硅烷流量、射频功率、沉积时间分别为0.5~1.5mbar、500~1800sccm、400~2000w、200~700s,所述第三沉积工艺的沉积压力、氢气流量、硅烷流量、射频功率、沉积时间分别为0.1~1mbar、100~2000sccm、50~1500sccm、50~1000w、20~100s。本发明能减少粉尘,降低反应腔清洗频率,提高电池效率,提高相应设备的稼动率。

附图说明

21.在结合以下附图阅读本公开的实施例的详细描述之后,能够更好地理解本发明的上述特征和优点。在附图中,各组件不一定是按比例绘制,并且具有类似的相关特性或特征的组件可能具有相同或相近的附图标记。

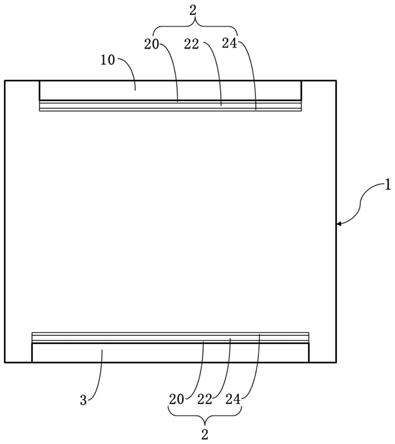

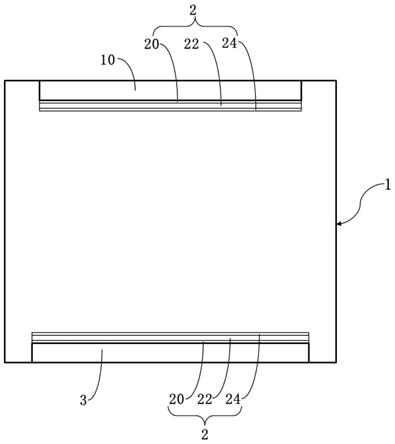

22.图1为本发明的用于改善反应腔粉尘的预镀膜方法的流程示意图。

23.图2为通过图1所述的预镀膜方法形成在托盘及喷淋头上的预镀膜。

具体实施方案

24.以下结合附图和具体实施例对本发明作详细描述,以便更清楚理解本发明的目的、特点和优点。应理解的是,以下结合附图和具体实施例描述的诸方面仅是示例性的,而不应被理解为对本发明的保护范围进行任何限制。除非上下文明确地另外指明,否则单数形式“一”和“所述”包括复数指代物。需要说明的是,在本文中,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。

25.参见图1,其显示了本发明的用于改善反应腔粉尘的预镀膜方法的具体流程。所述反应腔可为等离子增强化学气相沉积pecvd设备的反应腔。所述方法10首先进行步骤s110,将承载硅片用托盘传送至反应腔。在本实施例中,可以通过滚轮或机械手等业界常用方式将托盘传送至反应腔。

26.所述方法10继续进行步骤s120,在反应腔中进行第一沉积工艺,从而在托盘表面上形成第一非晶硅层,所述第一沉积工艺的沉积压力、氢气流量、硅烷流量、射频功率以及沉积时间分别为0.1~1mbar、100~3000sccm、50~500sccm、50~1000w以及20~100s。所述第一沉积工艺的沉积压力、氢气流量、硅烷流量、射频功率、沉积时间进一步分别可为0.3~0.8mbar、500~2000sccm、100~300sccm、300~800w、30~80s。步骤s110中的所述第一沉积工艺的沉积温度均为150~250℃。步骤s110所形成的第一非晶硅层的厚度为1~20nm,其结构致密会与图2中的喷淋头形成比较牢固的结合。在本实施例中,所述第一沉积工艺的沉积压力、氢气流量、硅烷流量、射频功率、沉积时间分别为0.5mbar、1500sccm、250sccm、500w、50s。

27.所述方法继续进行步骤s130,在所述反应腔中进行第二沉积工艺,从而在所述第一非晶硅层上形成第二非晶硅层,所述第二沉积工艺的沉积压力、硅烷流量、射频功率以及沉积时间分别为0.5~1.5mbar、500~1800sccm、400~2000w以及200~700s。所述第二沉积工艺的沉积压力、硅烷流量、射频功率、沉积时间进一步可分别为0.8~1mbar、800~1500sccm、800~1500w、300~500s。步骤s130中的所述第二沉积工艺的沉积温度均为150~250℃,所述第二非晶硅层的厚度为150~800nm。在本实施例中,所述第二沉积工艺的沉积压力、硅烷流量、射频功率、沉积时间可分别为1mbar、1000sccm、1000w、500s。

28.步骤s130中的所述第二沉积工艺是纯硅烷条件,对应形成的第二非晶硅层也具备比较好的弹性形变容忍度,可以分散薄膜应力,第一非晶硅层也可以把第二非晶硅层紧紧粘附在喷淋头上,防止剥离。

29.所述方法继续进行步骤s140,在所述反应腔中进行第三沉积工艺,从而在所述第二非晶硅层上形成第三非晶硅层,所述第三沉积工艺的沉积压力、氢气流量、硅烷流量、射频功率以及沉积时间分别为0.1~1mbar、100~2000sccm、50~1500sccm、50~1000w以及20~100s。步骤s140中的所述第三沉积工艺的沉积温度为150~250℃,所述第三非晶硅层的厚度为1~20nm。

30.步骤s140中的所述第三沉积工艺的沉积压力、氢气流量、硅烷流量、射频功率、沉积时间进一步可分别为0.3~0.8mbar、500~1000sccm、300~1000sccm、300~800w、30~80s。在本实施例中,步骤s140所述第三沉积工艺的沉积压力、氢气流量、硅烷流量、射频功率、沉积时间分别为0.5mbar、1000sccm、1000sccm、500w、50s。

31.步骤s140中第三沉积工艺形成的第三非晶硅层相对致密光滑,能覆盖并降低由第二非晶硅层引起的粉尘,减少硅片和托盘摩擦,提高电池的质量。

32.所述预镀膜方法10在进行步骤s110之前还进行步骤s100,将所述托盘传送至预热腔,在所述预热腔将所述托盘预热至第一预热温度,所述第一预热温度比所述沉积温度高10~30℃。

33.所述托盘放置在所述反应腔的底部,所述反应腔顶部设置有用于排放反应气体的喷淋头,所述喷淋头在所述托盘上沉积第一非晶硅层、第二非晶硅层以及第三非晶硅层同时,其上也沉积第一非晶硅层、第二非晶硅层以及第三非晶硅层。

34.图2显示了通过图1所述的预镀膜方法形成在反应腔1中的托盘3及喷淋头10上的预镀膜。如图2所示,所述托盘3放置在所述反应腔1的底部,其具体可放置在相应的基台上。所述反应腔1的顶部设置有用于排放反应气体的喷淋头10,在反应腔1中进行图1所述的用于改善反应腔粉尘的预镀膜方法之后,所述托盘3以及喷淋头10的表面上都形成了预镀膜2,所述预镀膜2包括第一非晶硅层20、第二非晶硅层22以及第三非晶硅层24。第一非晶硅层20、第二非晶硅层22以及第三非晶硅层24分别通过第一沉积工艺、第二沉积工艺、第三沉积工艺形成。所述第一非晶硅层20、第二非晶硅层22以及第三非晶硅层24的厚度分别为1~20nm、150~800nm以及1~20nm。

35.本发明的用于改善反应腔粉尘的预镀膜方法首先将承载硅片用托盘传送至反应腔,在反应腔中进行第一沉积工艺,在托盘表面上形成第一非晶硅层;然后在所述反应腔中进行第二沉积工艺,在所述第一非晶硅层上形成第二非晶硅层;最后在所述反应腔中进行第三沉积工艺,在所述第二非晶硅层上形成第三非晶硅层;其中所述第一沉积工艺的沉积压力、氢气流量、硅烷流量、射频功率、沉积时间分别为0.1~1mbar、100~3000sccm、50~500sccm、50~1000w、20~100s,所述第二沉积工艺的沉积压力、硅烷流量、射频功率、沉积时间分别为0.5~1.5mbar、500~1800sccm、400~2000w、200~700s,所述第三沉积工艺的沉积压力、氢气流量、硅烷流量、射频功率、沉积时间分别为0.1~1mbar、100~2000sccm、50~1500sccm、50~1000w、20~100s。本发明能减少粉尘,降低反应腔清洗频率,提高电池效率,提高相应设备的稼动率。

36.上述实施例是提供给熟悉本领域内的人员来实现或使用本发明的,熟悉本领域的人员可在不脱离本发明的发明思想的情况下,对上述实施例做出种种修改或变化,因而本发明的保护范围并不被上述实施例所限,而应该是符合权利要求书提到的创新性特征的最大范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。