1.本发明涉及稀土与铁的回收技术领域,特别涉及一种钕铁硼废料综合回收稀土和铁的方法。

背景技术:

2.钕铁硼是一种优良的稀土永磁材料,因其具有高剩磁、高矫顽力、高磁能积等诸多优点在诸多领域中获得广泛应用,如计算机、通信技术、航空航天技术、电机工程、汽车工业、核磁共振成像仪等。

3.钕铁硼磁体制造工序主要包括配料、熔炼制锭/甩带、制粉、压型、烧结回火、磁性检测、磨加工、削切加工、电镀、成品等;其中,在钕铁硼磨加工和削切加工过程中,因切割、打磨而产生的油泥、磨屑、锯末、边角料等废料高达30%,该废料中镨、钕、镝等稀土元素含量高达20%~30%,铁含量达60%~70%,具有极高的经济价值,因此,从钕铁硼废料中深度分离并回收稀土和铁具有重大战略意义。

4.目前国内,主要是从钕铁硼废料中回收稀土,比如,采用焙烧

‑

盐酸浸出工艺回收钕铁硼废料中的稀土,尽管其稀土浸出率高,但对于回收稀土后液中的铁以及富铁渣没有进一步处理和回收,而且采用酸浸不仅腐蚀设备,且产生大量含氯废水。钕铁硼废料回收过程中学者大部分关注价值高的稀土选择性分离和回收,但对于占比最大的铁资源却鲜有研究,导致产生大量铁渣或含铁废水,直接堆存或排放不仅浪费铁资源,还污染环境。

技术实现要素:

5.为了克服上述所述的不足,本发明的目的是提供一种钕铁硼废料综合回收稀土和铁的方法,其采用氧化剂在高温条件下与钕铁硼废料内的铁反应生成溶于水的高铁酸钠,然后采用水浸出,将溶于水的高铁酸钠溶出,而氧化稀土不溶于水,仍保留于渣中,从而实现稀土和铁的选择性分离;而且再通过氢氧化钾溶液与浸出液反应,从而得到高附加值的高铁酸钾,达到回收铁的目的。

6.本发明解决其技术问题的技术方案是:一种钕铁硼废料综合回收稀土和铁的方法,其中,包括如下步骤:步骤s1、将钕铁硼废料与氧化剂混合均匀,再焙烧,得到钕铁硼焙砂;步骤s2、将所述钕铁硼焙砂与水混合,进行浸出和过滤,得到浸出液和氧化稀土;步骤s3、将所述浸出液与氢氧化钾溶液混合,搅拌均匀,再结晶后过滤,得到高铁酸钾。

7.作为本发明的一种改进,在步骤s1内,按照质量比为1:(2~6),将所述钕铁硼废料与所述氧化剂混合均匀。

8.作为本发明的进一步改进,在步骤s1内,将所述钕铁硼废料与所述氧化剂混合均匀后在200℃~400℃条件下焙烧2h~6h,得到钕铁硼焙砂。

9.作为本发明的更进一步改进,所述氧化剂为过氧化钠和过氧化钾中的至少一种。

10.作为本发明的更进一步改进,在步骤s2内,按照质量与体积比为1:(3~8),将所述钕铁硼焙砂与水混合。

11.作为本发明的更进一步改进,在步骤s2内,将所述钕铁硼焙砂与水混合均匀后,在60℃~90℃条件下浸出0.5h~4h,再过滤,从而得到浸出液和氧化稀土。

12.作为本发明的更进一步改进,在步骤s3内,按照体积比为1:(1~2),将所述浸出液与所述氢氧化钾溶液混合,再搅拌均匀。

13.作为本发明的更进一步改进,将所述浸出液与所述氢氧化钾溶液混合均匀后,在0℃~5℃条件下结晶,再过滤,然后用氢氧化钾溶液洗涤2~3次,得到高铁酸钾。

14.作为本发明的更进一步改进,所述氢氧化钾溶液浓度为40wt%~60wt%。

15.作为本发明的更进一步改进,所述氢氧化钾溶液浓度为50wt%。

16.在本发明内,采用氧化剂在高温条件下与钕铁硼废料内的铁反应生成溶于水的高铁酸钠,然后采用水浸出,将溶于水的高铁酸钠溶出,而氧化稀土不溶于水,仍保留于渣中,从而实现稀土和铁的选择性分离;而且再通过氢氧化钾溶液与浸出液反应,从而得到高附加值的高铁酸钾,达到回收铁的目的;本发明具有工艺流程短、稀土与铁分离效果好和稀土回收率高的特点。

17.附图说明

18.为了易于说明,本发明由下述的较佳实施例及附图作以详细描述。

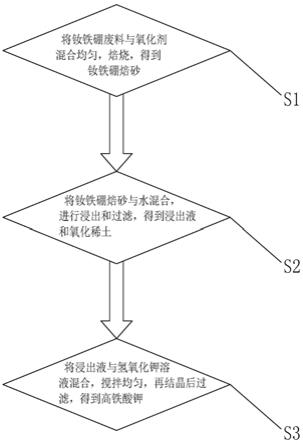

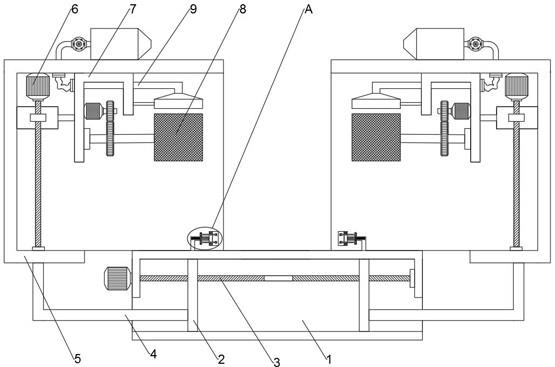

19.图1为本发明的步骤框图;图2为本发明的工艺流程图。

20.具体实施方式

21.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

22.目前国内,主要是从钕铁硼废料中回收稀土,但对于占比最大的铁资源,没有进行回收,导致产生大量铁渣或含铁废水,直接堆存或排放不仅浪费铁资源,还污染环境,目前有很多学者对钕铁硼废料的回收技术进行了研究,如下:lyman(lyman j. w., palmer g. r. recycling of rare earths and iron from ndfeb magnet scrap[j]. high temperature materials & processes, 1993, 11(1

‑

4).)将块状钕铁硼废料溶于浓h2so4中,使ph值控制在0.2左右,以防止fe(oh)3的析出,之后加入naoh、koh或nh4oh,将ph值调整至1.5~2.0,过滤后得到nd2(so4)3•

m2so4•

6h2o(m=na,k,nh4),将其溶于hf得到稀土氟化物ndf3,然后可通过钙热还原法得到稀土金属,尽管该方法较好的回收了稀土,但工艺流程长,且未回收富铁渣中的铁资源,导致钕铁硼废料资源综合利用率低。

[0023]

唐杰(唐杰,魏成富,赵导文,等.烧结钕铁硼废料中nd2o3的回收[j]. 稀有金属与硬质合金,2009(01):9

‑

11)采用硫酸复盐法从烧结钕铁硼废料中回收稀土,首先将硫酸和

硫酸钠加入钕铁硼废料中,然后使稀土转为稀土硫酸复盐,然后采用碱沉淀稀土,灼烧,得到高纯nd2o3,尽管硫酸复盐法能获得高纯氧化稀土,但工艺流程长,需通过酸浸、沉淀、煅烧等工艺才能获得稀土氧化物,且在浸出过程中产生了大量富铁渣和含铁废液没有处理,导致铁资源浪费,钕铁硼废料资源综合利用率低。

[0024]“一种选择性浸出钕铁硼油泥中稀土的方法(cn108103318a)”,首先将钕铁硼油泥在700℃~900℃条件下燃烧除油,然后在除油钕铁硼焙烧中加入硫酸盐,在250℃~450℃进行低温焙烧,焙烧产物在550℃~750℃进行中温焙烧使硫酸铁分解;焙烧产物经水浸得到硫酸稀土溶液和铁红渣,最佳条件下,稀土浸出率达99%以上,铁浸出率低于1%,有效地选择性浸出了钕铁硼油泥中的稀土,虽然该工艺稀土和铁实现了高效选择性分离,但该工艺流程长,经过了3段焙烧工艺,成本高,且未对富铁渣进行回收,导致铁资源浪费,钕铁硼废料资源综合利用率低。

[0025]

为了解决上述问题,如图1和图2所示,本发明提供了一种钕铁硼废料综合回收稀土和铁的方法,包括如下步骤:步骤s1、将钕铁硼废料与氧化剂混合均匀,焙烧,得到钕铁硼焙砂;步骤s2、将钕铁硼焙砂与水混合,进行浸出和过滤,得到浸出液和氧化稀土;步骤s3、将浸出液与氢氧化钾溶液混合,搅拌均匀,再结晶后过滤,得到高铁酸钾。

[0026]

在本发明内,采用氧化剂在高温条件下与钕铁硼废料内的铁反应生成溶于水的高铁酸钠,然后采用水浸出,将溶于水的高铁酸钠溶出,而氧化稀土不溶于水,仍保留于渣中,从而实现稀土和铁的选择性分离;而且再通过氢氧化钾溶液与浸出液反应,从而得到高附加值的高铁酸钾,达到回收铁的目的;其具有工艺流程短、稀土与铁分离效果好和稀土回收率高的特点。

[0027]

其中,在步骤s1内,按照质量比为1:(2~6),将钕铁硼废料与氧化剂混合均匀,氧化剂为过氧化钠和过氧化钾中的至少一种,混合比例须按照质量比为1:(2~6)的配比,不能少,少则反应不完全,多则浪费氧化剂。将钕铁硼废料与氧化剂混合均匀后在200℃~400℃条件下焙烧2h~6h,得到钕铁硼焙砂,温度条件须控制在200℃~400℃内,小于200℃和大于400℃,均会影响铁的回收率。

[0028]

在步骤s2内,按照质量与体积比为1:(3~8),将钕铁硼焙砂与水混合,钕铁硼焙砂与水配比须按照质量与体积比为1:(3~8),为了配合后续的浸出,将钕铁硼焙砂与水混合均匀后,在60℃~90℃条件下浸出0.5h~4h,再过滤,从而得到浸出液和氧化稀土,温度条件须在60℃~90℃内,如果小于60℃和大于90℃均为影响稀土的回收及铁的浸出率。

[0029]

在步骤s3内,按照体积比为1:(1~2),将浸出液与氢氧化钾溶液混合,再搅拌均匀,浸出液与氢氧化钾溶液配比须按照体积比为1:(1~2),小于或大于该配比,均会影响铁的回收率;将浸出液与氢氧化钾溶液混合均匀后,在0℃~5℃条件下结晶,再过滤,然后用氢氧化钾溶液洗涤2~3次,得到高铁酸钾,氢氧化钾溶液浓度为40wt%~60wt%,作为优选,氢氧化钾溶液浓度为50wt%。

[0030]

具体地讲,本发明的一种钕铁硼废料综合回收稀土和铁的方法,包括步骤如下:(1)按照质量比为1∶(2~6),将钕铁硼废料与氧化剂混合均匀,在200℃~400℃条件下焙烧2h~6h,得到钕铁硼焙砂;(2)按照质量与体积比为1∶(3~8),将钕铁硼焙砂与水混合,在60℃~90℃条件下浸

出0.5h~4h,过滤,得到浸出液和氧化稀土;(3)按照体积比为1∶(1~2),将浸出液与氢氧化钾溶液混合,搅拌均匀,在0℃~5℃条件下结晶,过滤,用氢氧化钾溶液洗涤2~3次,得到高铁酸钾;氢氧化钾溶液浓度为40wt%~60wt%;本发明为了更好地说明及解释,提供如下实施例:为了避免重复,实施例中钕铁硼废料化学成分如下:nd 5%~15%、ce 5%~15%、pr 1%~5%、gd 1%~5%、dy 1%~5%、sm 0.5%~3%、fe 40%~70%。

[0031]

实施例一(1)按照质量比为1∶2,将钕铁硼废料与过氧化钠混合均匀,在200℃条件下焙烧4h,得到钕铁硼焙砂;(2)按照质量与体积比为1∶3,将钕铁硼焙砂与水混合,在60℃条件下浸出3h,过滤,得到浸出液和氧化稀土;(3)按照体积比为1∶1,将浸出液与氢氧化钾溶液混合,搅拌均匀,在0℃条件下结晶,过滤,用氢氧化钾溶液洗涤3次,得到高铁酸钾;其中,氢氧化钾溶液浓度为40wt%;本实施例一所得结果如下:铁浸出率为98.46%,稀土浸出率为0.30%;铁总回收率为96.87%,稀土总回收率为98.78%;高铁酸钾纯度为99.15%。

[0032]

实施例二(1)按照质量比为1∶3,将钕铁硼废料与过氧化钠混合均匀,在250℃条件下焙烧5h,得到钕铁硼焙砂;(2)按照质量与体积比为1∶4,将钕铁硼焙砂与水混合,在90℃条件下浸出3.5h,过滤,得到浸出液和氧化稀土;(3)按照体积比为1∶1.25,将浸出液与氢氧化钾溶液混合,搅拌均匀,在5℃条件下结晶,过滤,用氢氧化钾溶液洗涤2次,得到高铁酸钾;其中,氢氧化钾溶液浓度为50wt%;本实施例二所得结果如下:铁浸出率为99.05%,稀土浸出率为0.29%;铁总回收率为96.88%,稀土总回收率为98.66%;高铁酸钾纯度为99.23%。

[0033]

实施例三(1)按照质量比为1∶6,将钕铁硼废料与过氧化钾混合均匀,在400℃条件下焙烧6h,得到钕铁硼焙砂;(2)按照质量与体积比为1∶5,将钕铁硼焙砂与水混合,在90℃条件下浸出4h,过滤,得到浸出液和氧化稀土;(3)按照体积比为1∶1.5,将浸出液与氢氧化钾溶液混合,搅拌均匀,在0℃条件下结晶,过滤,用氢氧化钾溶液洗涤3次,得到高铁酸钾;其中,氢氧化钾溶液浓度为60wt%;本实施例三所得结果如下:铁浸出率为98.72%,稀土浸出率为0.49%;铁总回收率为96.80%,稀土总回收率为98.45%;高铁酸钾纯度为99.16%。

[0034]

实施例一至三的结果对比如下:实施例一实施例二实施例三铁浸出率98.46�.05�.72%稀土浸出率0.3%0.29%0.49%铁总回收率96.87�.88�.8%

稀土总回收率98.78�.66�.45%高铁酸钾纯度99.15�.23�.16%本发明具备如下优点:1.采用氧化剂在高温条件下与氧化铁反应生成溶于水的高铁酸钠(或高铁酸钾),然后采用水浸出,将溶于水的高铁酸钠(或铁酸钾)溶出,而氧化稀土不溶于水,仍保留于渣中,从而实现稀土和铁的选择性分离,具有工艺流程短、稀土与铁分离效果好和稀土回收率高的特点。

[0035]

2.采用强氧化剂焙烧

‑

水浸工艺实现了钕铁硼废料稀土和铁的选择性分离,焙烧添加剂加的是钠盐和钾盐,使铁转为溶于酸的铁酸钠或铁酸钾,或者高铁酸钠和高铁酸钾。而氧化稀土不会与钠盐和钾盐反应,铁浸出率大于98%以上,稀土不能溶出,稀土浸出率低于1%,氧化稀土可通过酸溶解后采用溶剂萃取法获得单一的稀土产品,或采用熔盐电解法制备单一的稀土金属;高铁酸盐溶液采用置换

‑

结晶法获得高铁酸钾产品,其纯度大于99%;稀土和铁的总回收率均大于96%,资源综合利用率高。

[0036]

因此,本发明具有工艺流程短、稀土和铁分离效果好、稀土和铁回收率高和资源综合利用率高的特点。

[0037]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。