1.本发明涉及体内能源电池领域,更具体地说,涉及一种前驱体溶液、多孔抗污界面、电池电极、电池及制备方法。

背景技术:

2.植入式电子器件具有实时健康监测、疾病诊疗、人机交互、人体增强等功能,有望推动生物医疗、人工智能、军事国防等多个重大战略领域的产业革命,是目前国际上被重点研究的一个前沿技术。然而,体内能源供给是该领域发展的关键难题。生物燃料电池利用作为生物催化剂的酶来获取能源。它能够将体内葡萄糖等生物质中的化学能转换为电能,有望从生物体中持续获取能源,成为长期可靠的植入式能源获取器件。

3.在过去的十几年里,研究者尝试开发了植入式生物燃料电池并成功在蜗牛、蛤蜊、蟑螂、老鼠、兔子等生物体中实现了能源获取。然而,由于生物燃料电池是半开放体系,植入体内后,受生物体液影响严重,导致其性能衰退及使用寿命降低。主要原因为:一方面,生物体液中的细胞、蛋白质等极易吸附污染器件表面并形成致密的生物污染层,极大阻碍了生物催化反应的进行;另一方面,生物体液一直处于动态流动的状态,这使得电极表面的酶会被体液冲刷以致脱落,导致电池性能迅速衰退。目前还未有研究或发明考虑到生物燃料电池受生物体液负面影响的问题,器件的体内性能还远小于体外性能。

技术实现要素:

4.1.要解决的技术问题

5.针对现有技术中生物燃料电池在体液中工作时,受生物体液负面影响,发生生物污染及酶脱落等问题,本发明提供了一种前驱体溶液、多孔抗污界面、电池电极、电池及制备方法,它不仅能抵抗体液的生物污染,还能持续渗透反应物,并改善了酶的固定,进一步提高整体生物电催化性能,为应用于生物医学的高性能植入电子器件开辟了新的方向。

6.2.技术方案

7.本发明的目的通过以下技术方案实现。

8.本方案根据上述要求,提供了一种具有多孔抗污界面的高功率植入式生物燃料电池,由具有多孔抗污界面的负极纤维及部分绝缘的正极纤维加捻组成。

9.优选的,所述的具有多孔抗污界面的部分绝缘的正极纤维由聚二甲基硅氧烷涂覆在碳纳米管纤维的上半部分实现绝缘,在剩余未绝缘部分,由内而外依次设置电化学沉积层2

‑

氨基蒽和多孔抗污界面以同轴结构组成。

10.所述的负极纤维由内而外依次设置碳纳米管纤维、电化学沉积层聚亚甲基蓝和多孔抗污界面以同轴结构组成。

11.所述的一种具有多孔抗污界面的高功率植入式生物燃料电池,所述的多孔抗污界面由按比例混合的酶溶液、聚乙烯醇溶液和聚(乙烯醇)

‑

n

‑

甲基

‑

4(4'

‑

甲酰基苯乙烯基)吡啶鎓甲硫酸乙缩醛溶液作为前驱体溶液,经光聚合反应形成。

12.多孔抗污界面的制备方法,具体步骤如下:

13.将多孔抗污界面的前驱体溶液均匀涂覆在生物电极表面,于室温下经紫外灯照射(λ=365nm)15

‑

45min得到。

14.优选的,所述的多孔抗污界面的前驱体溶液的制备步骤如下:

15.将质量为0.05

‑

0.1g的聚乙烯醇加入到体积为10

‑

20ml的去离子水中,于80

‑

97℃的条件下搅拌溶解,得到聚乙烯醇溶液;

16.将质量为0.05

‑

0.1g的聚(乙烯醇)

‑

n

‑

甲基

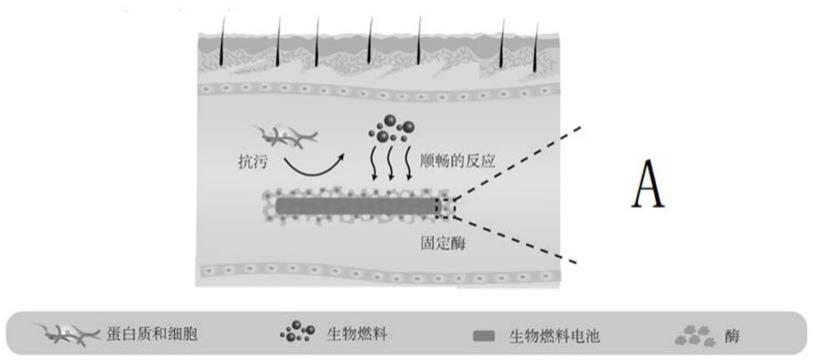

‑

4(4'

‑

甲酰基苯乙烯基)吡啶鎓甲硫酸乙缩醛混合到体积为1

‑

2ml的去离子水中,搅拌溶解得到聚(乙烯醇)

‑

n

‑

甲基

‑

4(4'

‑

甲酰基苯乙烯基)吡啶鎓甲硫酸乙缩醛混溶液;

17.将酶(胆红素氧化酶或黄素腺嘌呤二核苷酸依赖性葡萄糖脱氢酶)与磷酸缓冲溶液或三(羟甲基)氨基甲烷缓冲溶液混合,得到250

‑

350u

·

ml

‑1或20

‑

40u

·

ml

‑1的酶溶液;

18.将0.7

‑

1.4ml的聚乙烯醇溶液,0.3

‑

0.6ml的聚(乙烯醇)

‑

n

‑

甲基

‑

4(4'

‑

甲酰基苯乙烯基)吡啶鎓甲硫酸乙缩醛溶液和0.1

‑

0.2ml的酶溶液混合,在室温下搅拌,得到多孔抗污界面的前驱体溶液。

19.对应的电池的制备方法,具体步骤如下:

20.使用转速为150

‑

300rpm的电机,将电池正电极的绝缘部分与电池负电极进行加捻,得到一种具有多孔抗污界面的高功率植入式生物燃料电池。

21.优选的,所述的电池正电极的制备步骤如下:

22.碳纳米管纤维的上半部分使用聚二甲基硅氧烷溶液涂覆,在鼓风烘箱中反应后,形成均匀聚二甲基硅氧烷膜,实现绝缘;

23.碳纳米管纤维剩余的下半部分浸入冰浴的2

‑

氨基蒽溶液,通入氩气进行除氧后,使用三电极体系进行循环伏安扫描,得到碳纳米管/2

‑

氨基蒽复合纤维;

24.在碳纳米管/2

‑

氨基蒽复合纤维的表面,涂覆15

‑

30μl包含胆红素氧化酶的多孔抗污界面的前驱体溶液,室温下经紫外线照射后形成多孔抗污界面,得到生物正极;

25.生物正极经磷酸缓冲溶液轻柔漂洗后,在2

‑

6℃条件下,干燥过夜。

26.优选的,所述的聚二甲基硅氧烷膜的制备步骤如下:

27.将道康宁dc184聚二甲基硅氧烷溶液均匀涂在电池正电极表面,在85

‑

95℃鼓风烘箱中反应1

‑

2h后,即可获得。优选的,所述的碳纳米管/2

‑

氨基蒽复合纤维的制备步骤如下:

28.将体积为20

‑

40ml的盐酸与体积为20

‑

40ml的乙醇混合,得到均匀的盐酸

‑

乙醇溶液;

29.将0.01

‑

0.1g的2

‑

氨基蒽和0.3

‑

0.9g的亚硝酸钠溶解于盐酸

‑

乙醇溶液,冰浴搅拌,得到2

‑

氨基蒽重氮阳离子溶液;

30.碳纳米管纤维作为工作电极,铂电极作为对电极,银/氯化银电极作为参比电极,通入氩气除氧20

‑

40min后,在100mv/s的扫速下,由

‑

1到1v进行循环伏安扫描,扫描2

‑

5圈,使2

‑

氨基蒽溶液中的芳基重氮阳离子在碳纳米管纤维上被电化学还原,得到碳纳米管/2

‑

氨基蒽复合纤维。

31.优选的,所述的电池负电极的制备步骤如下:

32.碳纳米管纤维浸入亚甲基蓝溶液,使用三电极体系进行循环伏安扫描,得到碳纳米管/聚亚甲基蓝复合纤维;

33.在碳纳米管/聚亚甲基蓝复合纤维的表面,涂覆15

‑

30μl包含黄素腺嘌呤二核苷酸依赖性葡萄糖脱氢酶的多孔抗污界面的前驱体溶液,室温下经紫外线照射后形成多孔抗污界面,得到生物负极;

34.生物负极经磷酸缓冲溶液轻柔漂洗后,在2

‑

6℃条件下,干燥过夜。

35.优选的,所述的碳纳米管/聚亚甲基蓝复合纤维的制备步骤如下:

36.将0.06

‑

0.15g硼酸盐溶解于体积为50

‑

100ml的去离子水中,使用硝酸滴定,配制成ph值为9.1

‑

9.2的硼酸盐缓冲溶液;

37.将0.01

‑

0.08g亚甲基蓝和0.06

‑

0.18g硝酸钾加入到50

‑

100ml的硼酸盐缓冲溶液中,搅拌溶解,得到亚甲基蓝溶液;

38.碳纳米管纤维作为工作电极,铂电极作为对电极,银/氯化银电极作为参比电极,在50mv/s的扫速下,由

‑

0.4到1.2v进行循环伏安扫描,扫描50

‑

70圈,得到碳纳米管/聚亚甲基蓝复合纤维。

39.3.有益效果

40.相比于现有技术,本发明的优点在于:

41.本方案采用了多孔抗污的界面设计,不仅能抵抗体液的生物污染,还能持续渗透反应物,并改善了酶的固定,进一步提高整体生物电催化性能,保证了生物燃料电池在体内工作时的高功率输出。

附图说明

42.图1为本发明多孔抗污界面的结构图示;

43.图2为图1的a部位放大示意图;

44.图3为本发明生物燃料电池的生物正极结构图示;

45.图4为本发明生物燃料电池的生物负极结构图示;

46.图5为本发明生物燃料电池的结构图示;

47.图6为实施例中具有本方案生物燃料电池的体内极化曲线及功率密度曲线;

48.图7为实施例中具有本方案生物燃料电池与此前报导的生物燃料电池的体内性能对比图。

具体实施方式

49.下面结合说明书附图和具体的实施例,对本发明作详细描述。

50.本发明的目的在于提供一种具有多孔抗污界面的高功率植入式生物燃料电池来满足应用于生物医学所需的高性能植入式电子器件的需求。在植入式生物燃料电池领域,一直面临的重要问题就是生物燃料电池在体内工作时会受到生物体液的污染和冲刷,造成其生物污染和电极表面失活。

51.为解决这个问题,本发明设计了一种前驱体溶液,通过前驱体溶液制作对应的多孔抗污界面,进而制作相应的正、负电极以及相应的电池。

52.所述的前驱体溶液,通过如下步骤制备而成:

53.将质量为0.05

‑

0.1g的聚乙烯醇加入到体积为10

‑

20ml的去离子水中,于80

‑

97℃的条件下搅拌溶解,得到聚乙烯醇溶液;

54.将质量为0.05

‑

0.1g的聚(乙烯醇)

‑

n

‑

甲基

‑

4(4'

‑

甲酰基苯乙烯基)吡啶鎓甲硫酸乙缩醛混合到体积为1

‑

2ml的去离子水中,搅拌溶解得到聚(乙烯醇)

‑

n

‑

甲基

‑

4(4'

‑

甲酰基苯乙烯基)吡啶鎓甲硫酸乙缩醛混溶液;

55.将酶(胆红素氧化酶或黄素腺嘌呤二核苷酸依赖性葡萄糖脱氢酶)与磷酸缓冲溶液或三(羟甲基)氨基甲烷缓冲溶液混合,得到250

‑

350u

·

ml

‑1或20

‑

40u

·

ml

‑1的酶溶液;

56.将0.7

‑

1.4ml的聚乙烯醇溶液,0.3

‑

0.6ml的聚(乙烯醇)

‑

n

‑

甲基

‑

4(4'

‑

甲酰基苯乙烯基)吡啶鎓甲硫酸乙缩醛溶液和0.1

‑

0.2ml的酶溶液混合,在室温下搅拌,得到前驱体溶液。

57.将前驱体溶液均匀涂覆在生物电极表面,于室温下经紫外灯照射15

‑

45min得到多孔抗污界面,其中紫外灯的波长λ=365nm,生物电极表面涂覆的体积为15

‑

30μl。制作而成的多孔抗污界面如图1、2所示,该界面由酶、聚乙烯醇和聚(乙烯醇)

‑

n

‑

甲基

‑

4(4'

‑

甲酰基苯乙烯基)吡啶鎓甲硫酸乙缩醛溶液组成:利用富羟基聚合物聚乙烯醇来抵抗生物体液中细胞及蛋白质的污染,聚(乙烯醇)

‑

n

‑

甲基

‑

4(4'

‑

甲酰基苯乙烯基)吡啶鎓甲硫酸乙缩醛是阳离子聚合物,能够增强电极表面酶的固定,且多孔网络结构使反应物进行持续渗透。从而实现了生物燃料电池植入体内后能够保持稳定、高性能的输出。

58.对应的可以制作包括这种多孔抗污界面的生物电极,组成对应的生物燃料电池,具有多孔抗污界面的生物燃料电池能够实现体内高功率输出。

59.如图3、4、5所示,本电池的生物正极由聚二甲基硅氧烷涂覆在碳纳米管纤维的上半部分实现绝缘,在剩余未绝缘部分,由内而外依次设置电化学沉积层2

‑

氨基蒽和多孔抗污界面以同轴结构组成;本电池的生物负极由内而外依次设置碳纳米管纤维、电化学沉积层聚亚甲基蓝和多孔抗污界面以同轴结构组成;本电池由生物负极及生物正极的绝缘部分相互缠结、加捻组成。

60.本发明提供的一种具有多孔抗污界面的高功率植入式生物燃料电池的制备方法,具体步骤如下:

61.使用道康宁dc184聚二甲基硅氧烷涂覆在碳纳米管纤维的上半部分,在85

‑

95℃鼓风烘箱中反应1

‑

2h后,形成均匀绝缘的聚二甲基硅氧烷膜。未做绝缘处理的剩余部分,在冰水浴并除氧的2

‑

氨基蒽重氮阳离子溶液中进行循环伏安扫描,得到碳纳米管/2

‑

氨基蒽复合纤维。在碳纳米管/2

‑

氨基蒽复合纤维涂覆15

‑

30μl包含胆红素氧化酶的多孔抗污界面的前驱体溶液,室温下经紫外线照射后形成多孔抗污界面,得到生物正极;

62.将碳纳米管纤维浸入亚甲基蓝溶液进行循环伏安扫描,得到碳纳米管/聚亚甲基蓝复合纤维。在碳纳米管/聚亚甲基蓝复合纤维涂覆15

‑

30μl包含黄素腺嘌呤二核苷酸依赖性葡萄糖脱氢酶的多孔抗污界面的前驱体溶液,室温下经紫外线照射后形成多孔抗污界面,得到生物负极;

63.使用转速为150

‑

300rpm的电机,将生物正极的绝缘部分与生物负极加捻得到具有多孔抗污界面的高功率植入式生物燃料电池。

64.本发明中,所述的生物正极的制备步骤如下:

65.将道康宁dc184聚二甲基硅氧烷溶液均匀涂在电池正电极表面,在85

‑

95℃鼓风烘箱中反应1

‑

2h后,实现绝缘;

66.将体积为20

‑

40ml的盐酸与体积为20

‑

40ml的乙醇混合,得到均匀的盐酸

‑

乙醇溶

液。将0.01

‑

0.1g的2

‑

氨基蒽和0.3

‑

0.9g的亚硝酸钠溶解于盐酸

‑

乙醇溶液,冰水浴搅拌,得到2

‑

氨基蒽重氮阳离子溶液;

67.碳纳米管纤维作为工作电极,铂电极作为对电极,银/氯化银电极作为参比电极,将2

‑

氨基蒽重氮阳离子溶液通入氩气除氧20

‑

40min后,碳纳米管纤维未绝缘的下半部分浸入溶液,在100mv/s的扫速下,由

‑

1到1v进行循环伏安扫描,扫描2

‑

5圈,使2

‑

氨基蒽溶液中的芳基重氮阳离子在碳纳米管纤维上被电化学还原,得到碳纳米管/2

‑

氨基蒽复合纤维;

68.在碳纳米管/2

‑

氨基蒽复合纤维的表面,涂覆15

‑

30μl包含胆红素氧化酶的多孔抗污界面的前驱体溶液,室温下经紫外线照射后形成多孔抗污界面,得到生物正极。

69.生物正极经磷酸缓冲溶液轻柔漂洗后,在2

‑

6℃条件下,干燥过夜。

70.本发明中,所述的生物负极的制备步骤如下:

71.将0.06

‑

0.15g硼酸盐溶解于体积为50

‑

100ml的去离子水中,使用硝酸滴定,配制成ph值为9.1

‑

9.2的硼酸盐缓冲溶液;

72.将0.01

‑

0.08g亚甲基蓝和0.06

‑

0.18g硝酸钾加入到50

‑

100ml的硼酸盐缓冲溶液中,搅拌溶解,得到亚甲基蓝溶液;

73.碳纳米管纤维作为工作电极,铂电极作为对电极,银/氯化银电极作为参比电极,将碳纳米管纤维浸入亚甲基蓝溶液,在50mv/s的扫速下,由

‑

0.4到1.2v进行循环伏安扫描,扫描50

‑

70圈,得到碳纳米管/聚亚甲基蓝复合纤维。

74.在碳纳米管/聚亚甲基蓝复合纤维的表面,涂覆15

‑

30μl包含黄素腺嘌呤二核苷酸依赖性葡萄糖脱氢酶的多孔抗污界面的前驱体溶液,室温下经紫外线照射后形成多孔抗污界面,得到生物负极;

75.生物负极经磷酸缓冲溶液轻柔漂洗后,在2

‑

6℃条件下,干燥过夜。

76.如图6所述,本发明提出的具有多孔抗污界面的高功率植入式生物燃料电池,在生物体液中,显示出极高的输出功率,其最大输出功率为76.6mw

·

cm

‑3。如图7所示,对比现有的体内植入式生物燃料电池,本发明提出的具有多孔抗污界面的高功率植入式生物燃料电池与此前报导的生物燃料电池的性能对比,可以看到,本发明的最大输出功率(76.6mw

·

cm

‑3)是目前文献报道最高性能的96倍。

77.图中对应的序号对应的文献如下。

78.[8]贾文兆,加布里埃拉

·

巴尔德斯

‑

拉米雷斯,阿梅

·

介

·

班多卡,约书亚

·

艾

·

温得莱尔,约瑟夫

·

王,德国应用化学2013,52,7233

‑

7236.

[0079]

[9]菲利普

·

辛昆,尚塔尔

·

冈德兰,法比安

·

吉鲁,西蒙

·

马扎布拉德,艾默里克

·

佩利西尔,弗朗索瓦

·

布歇,让

‑

皮埃尔

·

阿尔卡拉,卡琳

·

高吉,弗朗索瓦

·

勒努维尔,斯蒂芬

·

马泰,保罗

·

波尔库,塞尔吉

·

科斯尼尔,普洛斯一号2010,5,e10476.

[0080]

[10]阿隆

·

斯祖帕克,扬

·

哈拉梅克,连卡

·

哈拉姆科娃,维拉

·

博查洛娃,阿尔方塔,叶夫根尼

·

卡茨,能源与环境科学2012,5,8891

‑

8895.

[0081]

[11]连卡

·

哈拉姆科娃,扬

·

哈拉梅克,维拉

·

博查洛娃,阿隆

·

斯祖帕克,阿尔方塔,叶夫根尼

·

卡茨,美国化学会杂志2012,134,5040

‑

5043.

[0082]

[12]米歇尔

·

拉斯穆森,罗伊

·

伊

·

里兹曼,艾琳

·

李,艾伦

·

捷

·

波拉克,丹尼尔

·

舍森,美国化学会杂志.2012,134,1458

‑

1460.

[0083]

[13]艾

·

泽布达,丝

·

科斯尼尔,捷

·

匹

·

阿尔卡拉斯,姆

·

霍尔辛格,艾

·

勒戈

夫,西

·

冈德兰,夫

·

布歇,夫

·

吉鲁,科

·

高吉,拉姆拉维,皮

·

辛坤,科学报告.2013,3,1516.

[0084]

[14]费尔南达

·

西

·

匹

·

夫

·

萨尔斯,罗德里戈

·

姆

·

罗斯特,马库斯

·

乌

·

艾

·

马丁斯,玛丽亚

·

西

·

阿尔梅达,弗兰克

·

恩

·

克雷斯皮略,芯片实验室2013,13,468

‑

474.

[0085]

[15]维克多

·

安多拉洛夫,马格努斯

·

福尔克,德米特里

·

比

·

苏亚廷,马库斯

·

格兰莫哈维尔

·

索特斯,罗兰

·

路德维希,弗拉基米尔

·

欧

·

波波夫,延斯

·

舒恩博格,佐尔坦

·

布鲁姆,谢尔盖

·

施列夫,科学报告2013,3,3270.

[0086]

[16]萨拉埃尔

·

一里博,阿卜杜勒卡德尔

·

泽布达,让

·

皮埃尔

·

阿尔卡拉,弗朗索瓦

·

布歇让

·

布托纳,菲利普

·

辛昆,唐纳德

·

科

·

马丁,2014ieee生物医学工程与科学会议2014,51

‑

55.

[0087]

[17]萨拉埃尔

·

一里博,让

·

皮埃尔

·

阿尔卡拉,弗朗索瓦

·

布歇,伯特兰

·

布托,伦佐

·

达尔莫林,让

·

布托纳,菲利普

·

辛昆,阿卜杜勒卡德尔

·

泽布达,唐纳德

·

科

·

马丁,电化学学报2018,269,360

‑

366.

[0088]

具体的多孔抗污界面的制备,具有多孔抗污界面的生物正极和生物负极具有不同的实施方式。以下列举了若干实施方式。

[0089]

实施例1

[0090]

制备多孔抗污界面。将质量为0.05g的聚乙烯醇加入到体积为10ml的去离子水中,于97℃的条件下搅拌溶解,得到聚乙烯醇溶液;将质量为0.05g的聚(乙烯醇)

‑

n

‑

甲基

‑

4(4'

‑

甲酰基苯乙烯基)吡啶鎓甲硫酸乙缩醛混合到体积为1ml的去离子水中,搅拌溶解得到聚(乙烯醇)

‑

n

‑

甲基

‑

4(4'

‑

甲酰基苯乙烯基)吡啶鎓甲硫酸乙缩醛混溶液;将酶(胆红素氧化酶或黄素腺嘌呤二核苷酸依赖性葡萄糖脱氢酶)与磷酸缓冲溶液或三(羟甲基)氨基甲烷缓冲溶液混合,得到300u

·

ml

‑1或25u

·

ml

‑1的酶溶液;将0.7ml的聚乙烯醇溶液,0.3ml的聚(乙烯醇)

‑

n

‑

甲基

‑

4(4'

‑

甲酰基苯乙烯基)吡啶鎓甲硫酸乙缩醛溶液和0.1ml的酶溶液混合,在室温下搅拌,得到多孔抗污界面的前驱体溶液。将体积为15μl的前驱体溶液均匀涂覆在生物电极表面,于室温下经紫外灯照射(λ=365nm)15min得到多孔抗污界面。

[0091]

制备具有多孔抗污界面的生物正极。将道康宁dc184聚二甲基硅氧烷溶液均匀涂在电池正电极表面,在85

‑

95℃鼓风烘箱中反应1

‑

2h后,实现绝缘;将体积为25ml的盐酸与体积为25ml的乙醇混合,得到均匀的盐酸

‑

乙醇溶液。将0.06g的2

‑

氨基蒽和0.4g的亚硝酸钠溶解于盐酸

‑

乙醇溶液,冰水浴搅拌,得到2

‑

氨基蒽重氮阳离子溶液。碳纳米管纤维作为工作电极,铂电极作为对电极,银/氯化银电极作为参比电极,将2

‑

氨基蒽重氮阳离子溶液通入氩气除氧20min后,碳纳米管纤维未绝缘的下半部分浸入溶液,在100mv/s的扫速下,由

‑

1到1v进行循环伏安扫描,扫描2圈,使2

‑

氨基蒽溶液中的芳基重氮阳离子在碳纳米管纤维上被电化学还原,得到碳纳米管/2

‑

氨基蒽复合纤维。在碳纳米管/2

‑

氨基蒽复合纤维的表面,涂覆15μl包含胆红素氧化酶的多孔抗污界面的前驱体溶液,室温下经紫外线照射后形成多孔抗污界面,得到生物正极;生物正极经磷酸缓冲溶液轻柔漂洗后,在4℃条件下,干燥过夜。

[0092]

制备具有多孔抗污界面的生物负极。将0.06g硼酸盐溶解于体积为50ml的去离子水中,使用硝酸滴定,配制成ph值为9.12的硼酸盐缓冲溶液;将0.05g亚甲基蓝和0.09g硝酸

钾加入到50ml的硼酸盐缓冲溶液中,搅拌溶解,得到亚甲基蓝溶液;碳纳米管纤维作为工作电极,铂电极作为对电极,银/氯化银电极作为参比电极,将碳纳米管纤维浸入亚甲基蓝溶液,在50mv/s的扫速下,由

‑

0.4到1.2v进行循环伏安扫描,扫描50圈,得到碳纳米管/聚亚甲基蓝复合纤维。在碳纳米管/聚亚甲基蓝复合纤维的表面,涂覆15μl包含黄素腺嘌呤二核苷酸依赖性葡萄糖脱氢酶的多孔抗污界面的前驱体溶液,室温下经紫外线照射后形成多孔抗污界面,得到生物负极。生物负极经磷酸缓冲溶液轻柔漂洗后,在4℃条件下,干燥过夜。

[0093]

实施例2

[0094]

制备多孔抗污界面。将质量为0.07g的聚乙烯醇加入到体积为14ml的去离子水中,于85℃的条件下搅拌溶解,得到聚乙烯醇溶液;将质量为0.06g的聚(乙烯醇)

‑

n

‑

甲基

‑

4(4'

‑

甲酰基苯乙烯基)吡啶鎓甲硫酸乙缩醛混合到体积为1.5ml的去离子水中,搅拌溶解得到聚(乙烯醇)

‑

n

‑

甲基

‑

4(4'

‑

甲酰基苯乙烯基)吡啶鎓甲硫酸乙缩醛混溶液;将酶(胆红素氧化酶或黄素腺嘌呤二核苷酸依赖性葡萄糖脱氢酶)与磷酸缓冲溶液或三(羟甲基)氨基甲烷缓冲溶液混合,得到250u

·

ml

‑1或20u

·

ml

‑1的酶溶液;将0.9ml的聚乙烯醇溶液,0.4ml的聚(乙烯醇)

‑

n

‑

甲基

‑

4(4'

‑

甲酰基苯乙烯基)吡啶鎓甲硫酸乙缩醛溶液和0.15ml的酶溶液混合,在室温下搅拌,得到多孔抗污界面的前驱体溶液。将体积为20μl的前驱体溶液均匀涂覆在生物电极表面,于室温下经紫外灯照射(λ=365nm)20min得到多孔抗污界面。

[0095]

制备具有多孔抗污界面的生物正极。将道康宁dc184聚二甲基硅氧烷溶液均匀涂在电池正电极表面,在85

‑

95℃鼓风烘箱中反应1

‑

2h后,实现绝缘;将体积为20ml的盐酸与体积为20ml的乙醇混合,得到均匀的盐酸

‑

乙醇溶液。将0.01g的2

‑

氨基蒽和0.3g的亚硝酸钠溶解于盐酸

‑

乙醇溶液,冰水浴搅拌,得到2

‑

氨基蒽重氮阳离子溶液。碳纳米管纤维作为工作电极,铂电极作为对电极,银/氯化银电极作为参比电极,将2

‑

氨基蒽重氮阳离子溶液通入氩气除氧25min后,碳纳米管纤维未绝缘的下半部分浸入溶液,在100mv/s的扫速下,由

‑

1到1v进行循环伏安扫描,扫描3圈,使2

‑

氨基蒽溶液中的芳基重氮阳离子在碳纳米管纤维上被电化学还原,得到碳纳米管/2

‑

氨基蒽复合纤维。在碳纳米管/2

‑

氨基蒽复合纤维的表面,涂覆20μl包含胆红素氧化酶的多孔抗污界面的前驱体溶液,室温下经紫外线照射后形成多孔抗污界面,得到生物正极;生物正极经磷酸缓冲溶液轻柔漂洗后,在2℃条件下,干燥过夜。

[0096]

制备具有多孔抗污界面的生物负极。将0.08g硼酸盐溶解于体积为70ml的去离子水中,使用硝酸滴定,配制成ph值为9.1的硼酸盐缓冲溶液;将0.01g亚甲基蓝和0.06g硝酸钾加入到70ml的硼酸盐缓冲溶液中,搅拌溶解,得到亚甲基蓝溶液;碳纳米管纤维作为工作电极,铂电极作为对电极,银/氯化银电极作为参比电极,将碳纳米管纤维浸入亚甲基蓝溶液,在50mv/s的扫速下,由

‑

0.4到1.2v进行循环伏安扫描,扫描60圈,得到碳纳米管/聚亚甲基蓝复合纤维。在碳纳米管/聚亚甲基蓝复合纤维的表面,涂覆20μl包含黄素腺嘌呤二核苷酸依赖性葡萄糖脱氢酶的多孔抗污界面的前驱体溶液,室温下经紫外线照射后形成多孔抗污界面,得到生物负极。生物负极经磷酸缓冲溶液轻柔漂洗后,在2℃条件下,干燥过夜。

[0097]

实施例3

[0098]

制备多孔抗污界面。将质量为0.09g的聚乙烯醇加入到体积为15ml的去离子水中,于93℃的条件下搅拌溶解,得到聚乙烯醇溶液;将质量为0.07g的聚(乙烯醇)

‑

n

‑

甲基

‑

4(4'

‑

甲酰基苯乙烯基)吡啶鎓甲硫酸乙缩醛混合到体积为1.5ml的去离子水中,搅拌溶解得

到聚(乙烯醇)

‑

n

‑

甲基

‑

4(4'

‑

甲酰基苯乙烯基)吡啶鎓甲硫酸乙缩醛混溶液;将酶(胆红素氧化酶或黄素腺嘌呤二核苷酸依赖性葡萄糖脱氢酶)与磷酸缓冲溶液或三(羟甲基)氨基甲烷缓冲溶液混合,得到320u

·

ml

‑1或35u

·

ml

‑1的酶溶液;将0.13ml的聚乙烯醇溶液,0.5ml的聚(乙烯醇)

‑

n

‑

甲基

‑

4(4'

‑

甲酰基苯乙烯基)吡啶鎓甲硫酸乙缩醛溶液和0.17ml的酶溶液混合,在室温下搅拌,得到多孔抗污界面的前驱体溶液。将体积为25μl的前驱体溶液均匀涂覆在生物电极表面,于室温下经紫外灯照射(λ=365nm)35min得到多孔抗污界面。

[0099]

制备具有多孔抗污界面的生物正极。聚二甲基硅氧烷溶液由按照10:1比例均匀混合的a液和b液形成。碳纳米管纤维的上半部分使用聚二甲基硅氧烷溶液涂覆,在93℃鼓风烘箱中反应1.5h,形成均匀聚二甲基硅氧烷膜,实现绝缘;将体积为35ml的盐酸与体积为35ml的乙醇混合,得到均匀的盐酸

‑

乙醇溶液。将0.08g的2

‑

氨基蒽和0.7g的亚硝酸钠溶解于盐酸

‑

乙醇溶液,冰水浴搅拌,得到2

‑

氨基蒽重氮阳离子溶液。碳纳米管纤维作为工作电极,铂电极作为对电极,银/氯化银电极作为参比电极,将2

‑

氨基蒽重氮阳离子溶液通入氩气除氧3min后,碳纳米管纤维未绝缘的下半部分浸入溶液,在100mv/s的扫速下,由

‑

1到1v进行循环伏安扫描,扫描4圈,使2

‑

氨基蒽溶液中的芳基重氮阳离子在碳纳米管纤维上被电化学还原,得到碳纳米管/2

‑

氨基蒽复合纤维。在碳纳米管/2

‑

氨基蒽复合纤维的表面,涂覆25μl包含胆红素氧化酶的多孔抗污界面的前驱体溶液,室温下经紫外线照射后形成多孔抗污界面,得到生物正极;生物正极经磷酸缓冲溶液轻柔漂洗后,在5℃条件下,干燥过夜。

[0100]

制备具有多孔抗污界面的生物负极。将0.13g硼酸盐溶解于体积为80ml的去离子水中,使用硝酸滴定,配制成ph值为9.17的硼酸盐缓冲溶液;将0.06g亚甲基蓝和0.14g硝酸钾加入到50

‑

100ml的硼酸盐缓冲溶液中,搅拌溶解,得到亚甲基蓝溶液;碳纳米管纤维作为工作电极,铂电极作为对电极,银/氯化银电极作为参比电极,将碳纳米管纤维浸入亚甲基蓝溶液,在50mv/s的扫速下,由

‑

0.4到1.2v进行循环伏安扫描,扫描65圈,得到碳纳米管/聚亚甲基蓝复合纤维。在碳纳米管/聚亚甲基蓝复合纤维的表面,涂覆25μl包含黄素腺嘌呤二核苷酸依赖性葡萄糖脱氢酶的多孔抗污界面的前驱体溶液,室温下经紫外线照射后形成多孔抗污界面,得到生物负极。生物负极经磷酸缓冲溶液轻柔漂洗后,在5℃条件下,干燥过夜。

[0101]

实施例4

[0102]

制备多孔抗污界面。将质量为0.1g的聚乙烯醇加入到体积为20ml的去离子水中,于80℃的条件下搅拌溶解,得到聚乙烯醇溶液;将质量为0.1g的聚(乙烯醇)

‑

n

‑

甲基

‑

4(4'

‑

甲酰基苯乙烯基)吡啶鎓甲硫酸乙缩醛混合到体积为2ml的去离子水中,搅拌溶解得到聚(乙烯醇)

‑

n

‑

甲基

‑

4(4'

‑

甲酰基苯乙烯基)吡啶鎓甲硫酸乙缩醛混溶液;将酶(胆红素氧化酶或黄素腺嘌呤二核苷酸依赖性葡萄糖脱氢酶)与磷酸缓冲溶液或三(羟甲基)氨基甲烷缓冲溶液混合,得到350u

·

ml

‑1或40u

·

ml

‑1的酶溶液;将1.4ml的聚乙烯醇溶液,0.6ml的聚(乙烯醇)

‑

n

‑

甲基

‑

4(4'

‑

甲酰基苯乙烯基)吡啶鎓甲硫酸乙缩醛溶液和0.2ml的酶溶液混合,在室温下搅拌,得到多孔抗污界面的前驱体溶液。将体积为30μl的前驱体溶液均匀涂覆在生物电极表面,于室温下经紫外灯照射(λ=365nm)45min得到多孔抗污界面。

[0103]

制备具有多孔抗污界面的生物正极。聚二甲基硅氧烷溶液由按照10:1比例均匀混合的a液和b液形成。碳纳米管纤维的上半部分使用聚二甲基硅氧烷溶液涂覆,在95℃鼓风烘箱中反应2h,形成均匀聚二甲基硅氧烷膜,实现绝缘;将体积为40ml的盐酸与体积为40ml

的乙醇混合,得到均匀的盐酸

‑

乙醇溶液。将0.1g的2

‑

氨基蒽和0.9g的亚硝酸钠溶解于盐酸

‑

乙醇溶液,冰水浴搅拌,得到2

‑

氨基蒽重氮阳离子溶液。碳纳米管纤维作为工作电极,铂电极作为对电极,银/氯化银电极作为参比电极,将2

‑

氨基蒽重氮阳离子溶液通入氩气除氧40min后,碳纳米管纤维未绝缘的下半部分浸入溶液,在100mv/s的扫速下,由

‑

1到1v进行循环伏安扫描,扫描5圈,使2

‑

氨基蒽溶液中的芳基重氮阳离子在碳纳米管纤维上被电化学还原,得到碳纳米管/2

‑

氨基蒽复合纤维。在碳纳米管/2

‑

氨基蒽复合纤维的表面,涂覆30μl包含胆红素氧化酶的多孔抗污界面的前驱体溶液,室温下经紫外线照射后形成多孔抗污界面,得到生物正极;生物正极经磷酸缓冲溶液轻柔漂洗后,在6℃条件下,干燥过夜。

[0104]

制备具有多孔抗污界面的生物负极。将0.15g硼酸盐溶解于体积为100ml的去离子水中,使用硝酸滴定,配制成ph值9.2的硼酸盐缓冲溶液;将0.08g亚甲基蓝和0.18g硝酸钾加入到100ml的硼酸盐缓冲溶液中,搅拌溶解,得到亚甲基蓝溶液;碳纳米管纤维作为工作电极,铂电极作为对电极,银/氯化银电极作为参比电极,将碳纳米管纤维浸入亚甲基蓝溶液,在50mv/s的扫速下,由

‑

0.4到1.2v进行循环伏安扫描,扫描70圈,得到碳纳米管/聚亚甲基蓝复合纤维。在碳纳米管/聚亚甲基蓝复合纤维的表面,涂覆30μl包含黄素腺嘌呤二核苷酸依赖性葡萄糖脱氢酶的多孔抗污界面的前驱体溶液,室温下经紫外线照射后形成多孔抗污界面,得到生物负极。生物负极经磷酸缓冲溶液轻柔漂洗后,在6℃条件下,干燥过夜。

[0105]

综上所述,本方案采用的多孔抗污界面,不仅能够抵抗生物体液中细胞及蛋白质的污染,还能够利用阳离子位点,增强电极表面酶的固定,并且多孔网络结构使反应物进行持续渗透,使得具有多孔抗污界面的植入式生物燃料电池,能够实现体内的高功率输出。

[0106]

以上示意性地对本发明创造及其实施方式进行了描述,该描述没有限制性,在不背离本发明的精神或者基本特征的情况下,能够以其他的具体形式实现本发明。附图中所示的也只是本发明创造的实施方式之一,实际的结构并不局限于此,权利要求中的任何附图标记不应限制所涉及的权利要求。所以,如果本领域的普通技术人员受其启示,在不脱离本创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本专利的保护范围。此外,“包括”一词不排除其他元件或步骤,在元件前的“一个”一词不排除包括“多个”该元件。产品权利要求中陈述的多个元件也可以由一个元件通过软件或者硬件来实现。第一,第二等词语用来表示名称,而并不表示任何特定的顺序。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。