1.本发明属于锂离子电池材料技术领域,涉及锂离子电池正极材料及其制备方法,更具体地,涉及一种阴阳离子共掺杂的高镍单晶三元正极材料及其制备方法和应用。

背景技术:

2.随着社会的发展和科技的进步,清洁高效的能源存储与转换成为了能源领域的研究热点。

3.锂离子电池作为一种新型的二次电源,具有比能量高、无记忆效应、循环寿命长和环境污染小等优点,为能源网络的蓬勃发展注入了新鲜的血液。锂离子电动汽车是新能源汽车家族中的重要组成部分,高能量密度锂离子动力电池作为电动汽车的“心脏”,可以有效克服电动汽车领域“里程焦虑”的问题。近年来,锂离子动力电池的需求量呈爆发式增长,高能量密度正极材料作为锂离子动力电池的关键部分,受到了研究者的广泛关注。

4.高镍三元正极材料由于ni含量较高而具有较高的比容量(约200mah/g),是最有潜力的下一代高能量密度锂离子电池正极材料之一。然而,受热力学因素限制,合成符合计量比成分的高镍三元材料比较困难。由于li

和ni

2

的离子半径大小极其接近,导致部分ni

2

容易迁移至锂层占据锂位,造成li

/ni

2

阳离子混排。严重的锂镍混排缺陷会增加材料的内阻,阻碍锂离子的脱嵌,恶化电化学性能。此外,高镍三元正极的ni含量越高,h2

‑

h3相变越严重,导致晶格剧烈收缩,一次颗粒产生各向异性应变,产生微裂纹,电解液沿着裂纹渗入颗粒内部,持续发生副反应形成绝缘的岩盐相层,甚至造成电极材料的粉化,增加材料的阻抗,降低动力学性能。当循环充放电一定次数后,由于ni、co和mn金属元素的溶解,材料结构变化将引起活性物质的损失,容量进一步降低。因此,迫切需要解决高镍三元结构稳定性及热稳定性差等卡脖子问题。

5.在现有技术中,为了解决上述问题,一般都集中在对三元正极材料进行离子掺杂,掺杂主要包括体相掺杂和表面掺杂。

6.然而,现有技术中的体相掺杂和表面掺杂都存在一定缺陷:掺杂引入的非活性物质元素会导致电池的容量下降,而且一般掺杂后的三元正极材料多为球形二次颗粒,掺杂也局限于二次颗粒的表面,而一次颗粒并没有有效地参与到掺杂过程中去,其在高电压下电池的循环稳定性和安全性仍有待提高。因此,现有技术关于三元正极材料掺杂的方法,大多存在掺杂元素在正极材料中分布不均匀、进而影响其容量和稳定性等问题,且其掺杂步骤中的掺杂物质和掺杂方法仍需要改进。此外,另一种方案是采用大颗粒单晶三元正极材料,由于其不存在一次颗粒晶界,抑制了一次颗粒间各向异性应变导致的微裂纹,极大提高了结构稳定性和安全性,但大颗粒单晶同时导致锂离子传输路径增加,恶化了倍率性能。

7.因此,寻求合适的掺杂剂以及有效的体相掺杂方法对于改善高镍三元单晶正极材料的结构稳定性和倍率性能及安全性至关重要。

8.鉴于此,特提出本发明。

技术实现要素:

9.本发明的目的在于提供一种阴阳离子共掺杂的高镍单晶三元正极材料及其制备方法和应用,该高镍单晶三元正极材料不但可以抑制循环过程中微裂纹产生,而且可以提高本征电导率,从而缓解其在循环过程中的容量衰减与电压下降,可以有效克服现有正极材料存在倍率性能差、循环过程中容量和电压衰减严重等问题。

10.为实现上述目的,本发明的技术方案如下:

11.一种阴阳离子共掺杂的高镍单晶三元正极材料,其分子式为:li

1 a

ni

x

co

y

mn

z

m

a

o2‑

b

q

b

。

12.其中:

13.m为mg、sr、al、zr、nb、ta、mo、ti、y、w和v中的一种或多种;

14.q为f、n、p、s和se中的一种或多种;

15.1>x>y≥z>0,x≥0.5,且x y z=1。

16.在上述技术方案中,在所述高镍单晶三元正极材料的分子式中,0.001≤a≤0.05,0.001<b<0.1。

17.在上述技术方案中,共掺杂元素m和q均匀分布于所述高镍单晶三元正极材料中。

18.在上述技术方案中,所述高镍单晶三元正极材料具有层状结构。

19.在上述技术方案中,所述高镍单晶三元正极材料在放电倍率为0.1c时容量≥190mah/g,150次循环后容量保持率>85%。

20.本发明另一方面还提供了上述阴阳离子共掺杂的高镍单晶三元正极材料的制备方法,包括:

21.将含镍、钴和锰的前驱体与锂源原料、含元素m的阳离子掺杂剂和助熔剂按比例混匀后,在氧气气氛下500

‑

900℃高温熔融,冷却后研磨成粉末状,洗涤并干燥后,再与含元素q的阴离子掺杂剂按比例混匀后,在氩气气氛下500

‑

800℃一次加热烧结,冷却后洗涤并干燥,在氧气气氛下500

‑

800℃二次加热烧结,即可。

22.在上述技术方案中,所述高温熔融为两段式高温熔融,具体包括:在500

‑

700℃保温5

‑

10h后再在680

‑

900℃保温8

‑

48h。

23.优选地,在上述技术方案中,所述高温熔融后的冷却速度为2.5

‑

4.5℃/min。

24.进一步优选地,在上述技术方案中,在500

‑

700℃保温后的升温速度为2

‑

3.6℃/min。

25.在上述技术方案中,所述一次加热烧结的温度和保温时间分别为500

‑

800℃和5

‑

10h;

26.优选地,在上述技术方案中,所述一次加热烧结后的冷却速度为2

‑

4.5℃/min。

27.在上述技术方案中,所述二次加热烧结的温度和保温时间分别为500

‑

800℃和5

‑

10h。

28.优选地,在上述技术方案中,所述二次加热烧结后的冷却速度为3

‑

5.5℃/min。

29.进一步地,在上述技术方案中,所述含镍、钴和锰的前驱体为含镍、钴和锰的碳酸盐、氢氧化物和醋酸盐中的一种或多种。

30.进一步地,在上述技术方案中,所述锂源原料为碳酸锂、一水合氢氧化锂、氢氧化锂、醋酸锂和硝酸锂中的一种或多种。

31.进一步地,在上述技术方案中,所述含元素m的阳离子掺杂剂为mgo、al2o3、zro2、tio2、sro、nb2o

s

、moo3、ta2o5、v2o5、y2o3和wo3中的一种或多种。

32.进一步地,在上述技术方案中,所述含元素q的阴离子掺杂剂为氟化铵、磷酸二氢铵、尿素、次亚磷酸氢钠、硫脲、硫粉和硒粉中的一种或多种。

33.进一步地,在上述技术方案中,所述助熔剂为氯化锂、氯化钠、氯化钾、硝酸锂、硝酸钠、硝酸钾、硫酸锂、硫酸钠、硫酸钾、碳酸锂、碳酸钠和碳酸钾中的一种或多种。

34.再进一步地,在上述技术方案中,所述助熔剂的加入质量为所述含镍、钴和锰的前驱体的0.1

‑

15倍。

35.再进一步地,在上述技术方案中,所述锂源原料的摩尔量过量系数为1

‑

10%。

36.在本发明的一个具体实施方式中,所述阴阳离子共掺杂的高镍单晶三元正极材料的制备方法,包括:

37.s1、将含镍、钴和锰的前驱体与锂源原料、含元素m的阳离子阳离子掺杂剂和助熔剂按比例混合均匀,得到含阳离子掺杂剂的原料混合物;

38.s2、将s1中的含阳离子掺杂剂的原料混合物置于在氧气气氛下,先在500

‑

700℃保温5

‑

10h后,再以2

‑

3.6℃/min的速度升温至680

‑

900℃并保温8

‑

48h,随后以2.5

‑

4.5℃/min的速度冷却至常温,得到固体熔融材料;

39.s3、将s2中的固体熔融材料研磨成粉末,用去离子水和无水乙醇洗净抽滤,真空干燥,得到阳离子掺杂的中间体粉末;

40.s4、将s3中的阳离子掺杂的中间体粉末和含元素q的阴离子掺杂剂按比例混合均匀,置于氩气气氛下,在500

‑

800℃下保温,一次加热烧结5

‑

10h后,再以2

‑

4.5℃/min的速度冷却至常温,即得含有阴阳离子共掺杂的高镍单晶三元正极材料混合物;

41.s5、将步骤s4得到的含有阴阳离子共掺杂的高镍单晶三元正极材料的混合物用cs2溶液抽滤洗涤除去多余的阴离子掺杂剂,再用去离子水和无水乙醇洗净抽滤,真空干燥,得到阴阳离子共掺杂的高镍单晶三元正极材料中间体粉末;

42.s6、将s5中的阴阳离子共掺杂的高镍单晶三元正极材料中间体粉末再次转移至刚玉方舟中,然后置于氧气气氛下,在500

‑

800℃下保温,二次加热烧结5

‑

10h后,再以3

‑

5.5℃/min的速度冷却至常温,得到阴/阳离子共掺杂的单晶三元正极材料。

43.本发明又一方面还提供了一种正极极片,所述正极极片包括上述阴阳离子共掺杂的高镍单晶三元正极材料。

44.本发明再一方面还提供了一种锂离子电池,所述锂离子电池包括上述正极极片。

45.本发明与现有技术相比,具有以下优点:

46.(1)本发明所提供的阴阳离子共掺杂的高镍单晶三元正极材料,元素q取代高镍单晶三元正极材料中的氧的位点,在高电位下可以抑制晶格氧过度氧化,缓解晶格氧流失,也可以消除晶格氧氧化过程中产生的超氧自由基,缓解超氧自由基引起的电解液分解,最终协同抑制高镍三元单晶正极材料在循环过程中的容量衰减与电压降;

47.(2)本发明所提供的阴阳离子共掺杂的高镍单晶三元正极材料,元素m取代高镍单晶三元正极材料中的过渡金属镍、钴和锰的位点,在充放电过程中可以稳定晶体结构,提高氧空位形成能,抑制微裂纹的产生,从而提高循环稳定性和热稳定性;此外,阳离子掺杂还可以诱导晶格缺陷,提高本征电导率,改善倍率性能;

48.(3)本发明所提供的阴阳离子共掺杂的高镍单晶三元正极材料的制备方法,通过加入特定的助溶剂,降低了原料混合物的熔点,从而降低烧结温度并缩短烧结时间,降低了工艺成本,此外,原料混合物熔融形成均匀流体,促进掺杂剂均匀地扩散到正极体相,配合优化的分阶段的升温和降温的程序,可以得到颗粒分散均匀,均匀掺杂的一次颗粒粒径在0.5μm以上的阴阳离子共掺杂的高镍单晶三元正极材料,相比于非单晶正极材料,本发明得到的单晶正极材料副反应少,能量密度大,且各元素分散均匀,作为锂电池正极材料高度稳定,长时间运行容量也不会衰减;

49.(4)本发明所提供的阴阳离子共掺杂的高镍单晶三元正极材料的制备工艺简单,易于推广,是一种有效抑制高镍三元正极材料在循环过程中容量衰减与微裂纹的方法。

附图说明

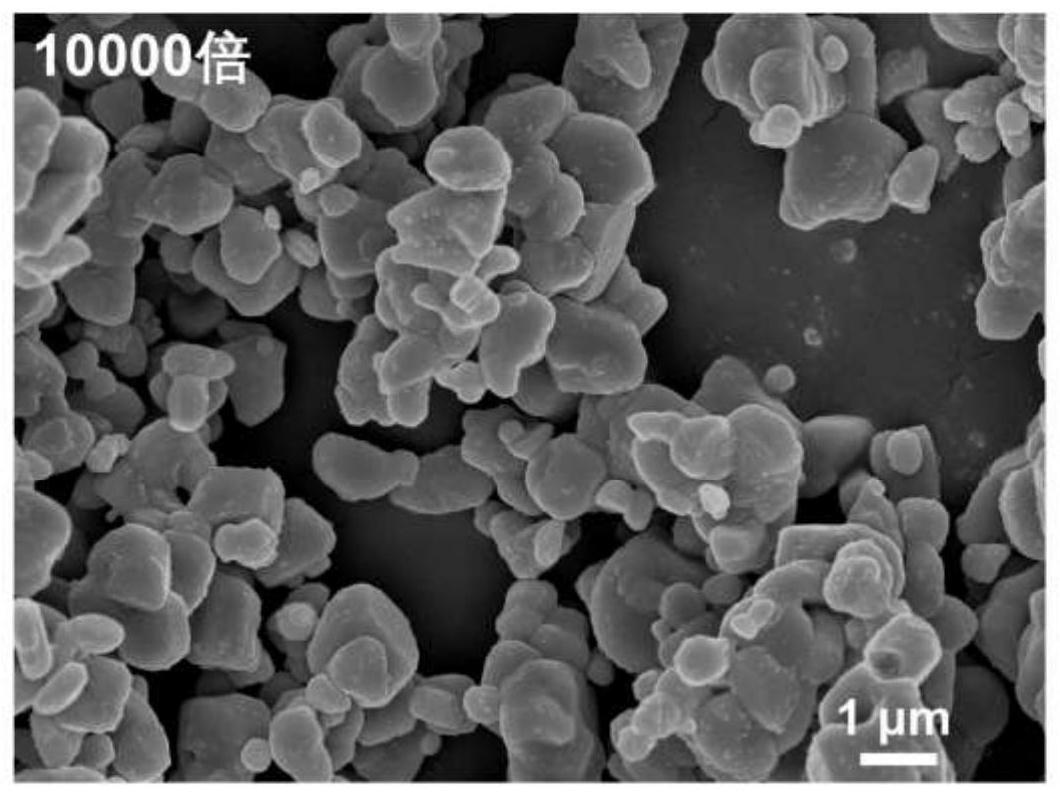

50.图1为本发明实施例1所制得的ncm样品在放大倍率为6000倍下的sem照片;

51.图2为本发明实施例1所制得的ncm样品在放大倍率为13000倍下的sem照片;

52.图3为本发明实施例2所制得的nb

‑

se

‑

ncm样品在放大倍率为2300倍下的sem照片;

53.图4为本发明实施例2所制得的nb

‑

se

‑

ncm样品在放大倍率为10000倍下的sem照片;

54.图5为本发明实施例1所制得的ncm样品和实施例2所制得的nb

‑

se

‑

ncm样品的x射线衍射图谱;

55.图6为本发明实施例1所制得的ncm样品和实施例2所制得的nb

‑

se

‑

ncm样品用作锂离子电池正极材料制备正极极片的扣式电池的首次充放电曲线的首次充放电曲线;

56.图7为本发明实施例1所制得的ncm样品和实施例2所制得的nb

‑

se

‑

ncm样品用作锂离子电池正极材料制备正极极片的扣式电池在1c电流密度下循环150次的质量比容量曲线。

具体实施方式

57.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

58.实施例中,如无特别说明,所用手段均为本领域常规的手段。

59.本文中所用的术语“包含”、“包括”或其任何其它变形,意在覆盖非排它性的包括。例如,包含所列要素的组合物、步骤、方法、制品或装置不必仅限于那些要素,而是可以包括未明确列出的其它要素或此种组合物、步骤、方法、制品或装置所固有的要素。

60.此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

61.在本发明实施例中,所用含镍、钴和锰的前驱体为市售复合物产品mn

0.83

ni

0.11

co

0.06

(ho)2;其余所用实验原料均为常规市售产品。

62.在本发明实施例中,所用设备和仪器等均可在市场上购买得到或者经现有技术制备得到。

63.实施例1

64.本发明实施例提供了一种高镍单晶三元正极材料的制备方法,具体包括以下步骤:

65.s1、将0.02mol mn

0.83

ni

0.11

co

0.06

(ho)2、0.0702mol lioh

·

h2o、0.0966mol lino3和0.0132mol licl置于玛瑙球磨罐中,在干燥环境中混合2h,得到原料混合物;

66.s2、将s1中的原料混合物转移至刚玉方舟中,然后置于氧气气氛下,先以3℃/min的速度升温至500℃后保温5h后,再以3℃/min的速度升温至800℃并保温12h,随后以3℃/min的速度冷却至常温,得到固体熔融材料;

67.s3、将s2中的固体熔融材料研磨成粉末,用去离子水搅拌30min,然后,分别用去离子水和无水乙醇抽滤洗涤3次,最后置于在80℃下真空干燥12h,得到中间体粉末;

68.s4、将s3中的中间体粉末再次转移至刚玉方舟中,然后置于氧气气氛下,以3℃/min的速度升温至700℃保温烧结6h后,再以3℃/min的速度冷却至常温,即得高镍单晶三元正极材料ncm。

69.实施例2

70.本发明实施例提供了一种阴阳离子共掺杂的高镍单晶三元正极材料的制备方法,具体包括以下步骤:

71.s1、将0.02mol mn

0.83

ni

0.11

co

0.06

(ho)2、0.000025mol nb2o5、0.0702mol lioh

·

h2o、0.0966mol lino3和0.0132mol licl置于玛瑙球磨罐中,在干燥环境中混合2h,得到含nb离子掺杂剂的原料混合物;

72.s2、将s1中的含nb离子掺杂剂的原料混合物转移至刚玉方舟中,然后置于氧气气氛下,先以3℃/min的速度升温至500℃后保温5h后,再以3℃/min的速度升温至800℃并保温12h,随后以3℃/min的速度冷却至常温,得到固体熔融材料;

73.s3、将s2中的固体熔融材料研磨成粉末,用去离子水搅拌30min,然后,分别用去离子水和无水乙醇抽滤洗涤3次,最后置于在80℃下真空干燥12h,得到nb掺杂的中间体粉末;

74.s4、将s3中的nb掺杂的中间体粉末和0.00005mol se粉置于玛瑙球磨罐中,在干燥环境中混合2h,得到固体混合物,然后置于氩气气氛下,以3℃/min的速度升温至700℃保温烧结6h后,再以3℃/min的速度冷却至常温,即得含有nb

‑

se共掺杂的高镍单晶三元正极材料混合物;

75.s5、将步骤s4得到的含有nb

‑

se共掺杂的高镍单晶三元正极材料的混合物分别用cs2溶液、去离子水和无水乙醇洗净抽滤1次,最后置于在80℃下真空干燥12h,得到nb

‑

se共掺杂的高镍单晶三元正极材料中间体粉末;

76.s6、将s5中的nb

‑

se共掺杂的高镍单晶三元正极材料中间体粉末再次转移至刚玉方舟中,然后置于氧气气氛下,以3℃/min的速度升温至700℃保温烧结6h后,再以3℃/min的速度冷却至常温,即得阴阳离子共掺杂的高镍单晶三元正极材料nb

‑

se

‑

ncm。

77.实施例3

78.本发明实施例提供了一种阴阳离子共掺杂的高镍单晶三元正极材料的制备方法,具体包括以下步骤:

79.s1、将0.02mol mn

0.83

ni

0.11

co

0.06

(ho)2、0.00005mol zro2、0.0702mol lioh

·

h2o、0.0966mol lino3和0.0132mol licl置于玛瑙球磨罐中,在干燥环境中混合2h,得到含zr离子掺杂剂的原料混合物;

80.s2、将s1中的含zr离子掺杂剂的原料混合物转移至刚玉方舟中,然后置于氧气气氛下,先以3℃/min的速度升温至500℃后保温5h后,再以3℃/min的速度升温至800℃并保温12h,随后以3℃/min的速度冷却至常温,得到固体熔融材料;

81.s3、将s2中的固体熔融材料研磨成粉末,用去离子水搅拌30min,然后,分别用去离子水和无水乙醇抽滤洗涤3次,最后置于在80℃下真空干燥12h,得到zr掺杂的中间体粉末;

82.s4、将s3中的zr掺杂的中间体粉末和0.00005mol氟化铵置于玛瑙球磨罐中,在干燥环境中混合2h,得到固体混合物,然后置于氩气气氛下,在700℃保温烧结6h后,再以3℃/min的速度冷却至常温,即得含有zr

‑

f共掺杂的高镍单晶三元正极材料混合物;

83.s5、将步骤s4得到的含有zr

‑

f共掺杂的高镍单晶三元正极材料的混合物分别用cs2溶液、去离子水和无水乙醇洗净抽滤1次,最后置于在80℃下真空干燥12h,得到zr

‑

f共掺杂的高镍单晶三元正极材料中间体粉末;

84.s6、将s5中的zr

‑

f共掺杂的高镍单晶三元正极材料中间体粉末再次转移至刚玉方舟中,然后置于氧气气氛下,以3℃/min的速度升温至700℃保温烧结6h后,再以3℃/min的速度冷却至常温,即得阴阳离子共掺杂的高镍单晶三元正极材料zr

‑

f

‑

ncm。

85.实施例4

86.本发明实施例提供了一种阴阳离子共掺杂的高镍单晶三元正极材料的制备方法,具体包括以下步骤:

87.s1、将0.02mol mn

0.83

ni

0.11

co

0.06

(ho)2、0.00005mol sro、0.0702mol lioh

·

h2o、0.0966mol lino3和0.0132mol licl置于玛瑙球磨罐中,在干燥环境中混合2h,得到含sr离子掺杂剂的原料混合物;

88.s2、将s1中的含sr离子掺杂剂的原料混合物转移至刚玉方舟中,然后置于氧气气氛下,先以3℃/min的速度升温至500℃后保温5h后,再以3℃/min的速度升温至800℃并保温12h,随后以3℃/min的速度冷却至常温,得到固体熔融材料;

89.s3、将s2中的固体熔融材料研磨成粉末,用去离子水搅拌30min,然后,分别用去离子水和无水乙醇抽滤洗涤3次,最后置于在80℃下真空干燥12h,得到sr掺杂的中间体粉末;

90.s4、将s3中的sr掺杂的中间体粉末和0.00005mol磷酸二氢铵置于玛瑙球磨罐中,在干燥环境中混合2h,得到固体混合物,然后置于氩气气氛下,在700℃保温烧结6h后,再以3℃/min的速度冷却至常温,即得含有sr

‑

p共掺杂的高镍单晶三元正极材料混合物;

91.s5、将步骤s4得到的含有sr

‑

p共掺杂的高镍单晶三元正极材料的混合物分别用cs2溶液、去离子水和无水乙醇洗净抽滤1次,最后置于在80℃下真空干燥12h,得到sr

‑

p共掺杂的高镍单晶三元正极材料中间体粉末;

92.s6、将s5中的sr

‑

p共掺杂的高镍单晶三元正极材料中间体粉末再次转移至刚玉方舟中,然后置于氧气气氛下,以3℃/min的速度升温至700℃保温烧结6h后,再以3℃/min的速度冷却至常温,即得阴阳离子共掺杂的高镍单晶三元正极材料sr

‑

p

‑

ncm。

93.实施例5

94.本发明实施例提供了一种阴阳离子共掺杂的高镍单晶三元正极材料的制备方法,具体包括以下步骤:

95.s1、将0.02mol mn

0.83

ni

0.11

co

0.06

(ho)2、0.00005mol mgo、0.0702mollioh

·

h2o、0.0966mol lino3和0.0132mol licl置于玛瑙球磨罐中,在干燥环境中混合2h,得到含mg离

子掺杂剂的原料混合物;

96.s2、将s1中的含mg离子掺杂剂的原料混合物转移至刚玉方舟中,然后置于氧气气氛下,先以3℃/min的速度升温至500℃后保温5h后,再以3℃/min的速度升温至800℃并保温12h,随后以3℃/min的速度冷却至常温,得到固体熔融材料;

97.s3、将s2中的固体熔融材料研磨成粉末,用去离子水搅拌30min,然后,分别用去离子水和无水乙醇抽滤洗涤3次,最后置于在80℃下真空干燥12h,得到mg掺杂的中间体粉末;

98.s4、将s3中的mg掺杂的中间体粉末和0.00005mol硫粉置于玛瑙球磨罐中,在干燥环境中混合2h,得到固体混合物,然后置于氩气气氛下,在700℃保温烧结6h后,再以3℃/min的速度冷却至常温,即得含有mg

‑

s共掺杂的高镍单晶三元正极材料混合物;

99.s5、将步骤s4得到的含有mg

‑

s共掺杂的高镍单晶三元正极材料的混合物分别用cs2溶液、去离子水和无水乙醇洗净抽滤1次,最后置于在80℃下真空干燥12h,得到mg

‑

s共掺杂的高镍单晶三元正极材料中间体粉末;

100.s6、将s5中的mg

‑

s共掺杂的高镍单晶三元正极材料中间体粉末再次转移至刚玉方舟中,然后置于氧气气氛下,以3℃/min的速度升温至700℃保温烧结6h后,再以3℃/min的速度冷却至常温,即得阴阳离子共掺杂的高镍单晶三元正极材料mg

‑

s

‑

ncm。

101.实施例6

102.本发明实施例提供了一种阴阳离子共掺杂的高镍单晶三元正极材料的制备方法,具体包括以下步骤:

103.s1、将0.02mol mn

0.83

ni

0.11

co

0.06

(ho)2、0.000025mol ta2o5、0.0702mol lioh

·

h2o、0.0966mol lino3和0.0132mol licl置于玛瑙球磨罐中,在干燥环境中混合2h,得到含ta离子掺杂剂的原料混合物;

104.s2、将s1中的含ta离子掺杂剂的原料混合物转移至刚玉方舟中,然后置于氧气气氛下,先以3℃/min的速度升温至500℃后保温5h后,再以3℃/min的速度升温至800℃并保温12h,随后以3℃/min的速度冷却至常温,得到固体熔融材料;

105.s3、将s2中的固体熔融材料研磨成粉末,用去离子水搅拌30min,然后,分别用去离子水和无水乙醇抽滤洗涤3次,最后置于在80℃下真空干燥12h,得到ta掺杂的中间体粉末;

106.s4、将s3中的ta掺杂的中间体粉末和0.000025mol尿素置于玛瑙球磨罐中,在干燥环境中混合2h,得到固体混合物,然后置于氩气气氛下,在700℃保温烧结6h后,再以3℃/min的速度冷却至常温,即得含有ta

‑

n共掺杂的高镍单晶三元正极材料混合物;

107.s5、将步骤s4得到的含有ta

‑

n共掺杂的高镍单晶三元正极材料的混合物分别用cs2溶液、去离子水和无水乙醇洗净抽滤1次,最后置于在80℃下真空干燥12h,得到ta

‑

n共掺杂的高镍单晶三元正极材料中间体粉末;

108.s6、将s5中的ta

‑

n共掺杂的高镍单晶三元正极材料中间体粉末再次转移至刚玉方舟中,然后置于氧气气氛下,以3℃/min的速度升温至700℃保温烧结6h后,再以3℃/min的速度冷却至常温,即得阴阳离子共掺杂的高镍单晶三元正极材料ta

‑

n

‑

ncm。

109.实施例7

110.本发明实施例提供了一种阴阳离子共掺杂的高镍单晶三元正极材料的制备方法,具体包括以下步骤:

111.s1、将0.02mol mn

0.83

ni

0.11

co

0.06

(ho)2、0.000025mol al2o3、0.0702mol lioh

·

h2o、0.0966mol lino3和0.0132mol licl置于玛瑙球磨罐中,在干燥环境中混合2h,得到含al离子掺杂剂的原料混合物;

112.s2、将s1中的含al离子掺杂剂的原料混合物转移至刚玉方舟中,然后置于氧气气氛下,先以3℃/min的速度升温至500℃后保温5h后,再以3℃/min的速度升温至800℃并保温12h,随后以3℃/min的速度冷却至常温,得到固体熔融材料;

113.s3、将s2中的固体熔融材料研磨成粉末,用去离子水搅拌30min,然后,分别用去离子水和无水乙醇抽滤洗涤3次,最后置于在80℃下真空干燥12h,得到al掺杂的中间体粉末;

114.s4、将s3中的al掺杂的中间体粉末和0.00005mol氟化铵置于玛瑙球磨罐中,在干燥环境中混合2h,得到固体混合物,然后置于氩气气氛下,在700℃保温烧结6h后,再以3℃/min的速度冷却至常温,即得含有al

‑

f共掺杂的高镍单晶三元正极材料混合物;

115.s5、将步骤s4得到的含有al

‑

f共掺杂的高镍单晶三元正极材料的混合物分别用cs2溶液、去离子水和无水乙醇洗净抽滤1次,最后置于在80℃下真空干燥12h,得到al

‑

f共掺杂的高镍单晶三元正极材料中间体粉末;

116.s6、将s5中的al

‑

f共掺杂的高镍单晶三元正极材料中间体粉末再次转移至刚玉方舟中,然后置于氧气气氛下,以3℃/min的速度升温至700℃保温烧结6h后,再以3℃/min的速度冷却至常温,即得阴阳离子共掺杂的高镍单晶三元正极材料al

‑

f

‑

ncm。

117.实施例8

118.本发明实施例提供了一种阴阳离子共掺杂的高镍单晶三元正极材料的制备方法,具体包括以下步骤:

119.s1、将0.02mol mn

0.83

ni

0.11

co

0.06

(ho)2、0.000025mol y2o3、0.0702mol lioh

·

h2o、0.0966mol lino3和0.0132mol licl置于玛瑙球磨罐中,在干燥环境中混合2h,得到含y离子掺杂剂的原料混合物;

120.s2、将s1中的含y离子掺杂剂的原料混合物转移至刚玉方舟中,然后置于氧气气氛下,先以3℃/min的速度升温至500℃后保温5h后,再以3℃/min的速度升温至800℃并保温12h,随后以3℃/min的速度冷却至常温,得到固体熔融材料;

121.s3、将s2中的固体熔融材料研磨成粉末,用去离子水搅拌30min,然后,分别用去离子水和无水乙醇抽滤洗涤3次,最后置于在80℃下真空干燥12h,得到y掺杂的中间体粉末;

122.s4、将s3中的y掺杂的中间体粉末和0.00005mol氟化铵置于玛瑙球磨罐中,在干燥环境中混合2h,得到固体混合物,然后置于氩气气氛下,在700℃保温烧结6h后,再以3℃/min的速度冷却至常温,即得含有y

‑

f共掺杂的高镍单晶三元正极材料混合物;

123.s5、将步骤s4得到的含有y

‑

f共掺杂的高镍单晶三元正极材料的混合物分别用cs2溶液、去离子水和无水乙醇洗净抽滤1次,最后置于在80℃下真空干燥12h,得到y

‑

f共掺杂的高镍单晶三元正极材料中间体粉末;

124.s6、将s5中的y

‑

f共掺杂的高镍单晶三元正极材料中间体粉末再次转移至刚玉方舟中,然后置于氧气气氛下,以3℃/min的速度升温至700℃保温烧结6h后,再以3℃/min的速度冷却至常温,即得阴阳离子共掺杂的高镍单晶三元正极材料y

‑

f

‑

ncm。

125.实施例9

126.本发明实施例提供了一种阴阳离子共掺杂的高镍单晶三元正极材料的制备方法,具体包括以下步骤:

127.s1、将0.02mol mn

0.83

ni

0.11

co

0.06

(ho)2、0.00005mol wo3、0.0702mol lioh

·

h2o、0.0966mol lino3和0.0132mol licl置于玛瑙球磨罐中,在干燥环境中混合2h,得到含w离子掺杂剂的原料混合物;

128.s2、将s1中的含w离子掺杂剂的原料混合物转移至刚玉方舟中,然后置于氧气气氛下,先以3℃/min的速度升温至500℃后保温5h后,再以3℃/min的速度升温至800℃并保温12h,随后以3℃/min的速度冷却至常温,得到固体熔融材料;

129.s3、将s2中的固体熔融材料研磨成粉末,用去离子水搅拌30min,然后,分别用去离子水和无水乙醇抽滤洗涤3次,最后置于在80℃下真空干燥12h,得到w掺杂的中间体粉末;

130.s4、将s3中的w掺杂的中间体粉末和0.00005mol se粉置于玛瑙球磨罐中,在干燥环境中混合2h,得到固体混合物,然后置于氩气气氛下,在700℃保温烧结6h后,再以3℃/min的速度冷却至常温,即得含有w

‑

se共掺杂的高镍单晶三元正极材料混合物;

131.s5、将步骤s4得到的含有w

‑

se共掺杂的高镍单晶三元正极材料的混合物分别用cs2溶液、去离子水和无水乙醇洗净抽滤1次,最后置于在80℃下真空干燥12h,得到w

‑

se共掺杂的高镍单晶三元正极材料中间体粉末;

132.s6、将s5中的w

‑

se共掺杂的高镍单晶三元正极材料中间体粉末再次转移至刚玉方舟中,然后置于氧气气氛下,以3℃/min的速度升温至700℃保温烧结6h后,再以3℃/min的速度冷却至常温,即得阴阳离子共掺杂的高镍单晶三元正极材料w

‑

se

‑

ncm。

133.实施例10

134.本发明实施例提供了一种阴阳离子共掺杂的高镍单晶三元正极材料的制备方法,具体包括以下步骤:

135.s1、将0.02mol mn

0.83

ni

0.11

co

0.06

(ho)2、0.00005mol tio2、0.0702mol lioh

·

h2o、0.0966mol lino3和0.0132mol licl置于玛瑙球磨罐中,在干燥环境中混合2h,得到含ti离子掺杂剂的原料混合物;

136.s2、将s1中的含ti离子掺杂剂的原料混合物转移至刚玉方舟中,然后置于氧气气氛下,先以3℃/min的速度升温至500℃后保温5h后,再以3℃/min的速度升温至800℃并保温12h,随后以3℃/min的速度冷却至常温,得到固体熔融材料;

137.s3、将s2中的固体熔融材料研磨成粉末,用去离子水搅拌30min,然后,分别用去离子水和无水乙醇抽滤洗涤3次,最后置于在80℃下真空干燥12h,得到ti掺杂的中间体粉末;

138.s4、将s3中的ti掺杂的中间体粉末和0.00005mol硫粉置于玛瑙球磨罐中,在干燥环境中混合2h,得到固体混合物,然后置于氩气气氛下,在700℃保温烧结6h后,再以3℃/min的速度冷却至常温,即得含有ti

‑

s共掺杂的高镍单晶三元正极材料混合物;

139.s5、将步骤s4得到的含有ti

‑

s共掺杂的高镍单晶三元正极材料的混合物分别用cs2溶液、去离子水和无水乙醇洗净抽滤1次,最后置于在80℃下真空干燥12h,得到ti

‑

s共掺杂的高镍单晶三元正极材料中间体粉末;

140.s6、将s5中的ti

‑

s共掺杂的高镍单晶三元正极材料中间体粉末再次转移至刚玉方舟中,然后置于氧气气氛下,以3℃/min的速度升温至700℃保温烧结6h后,再以3℃/min的速度冷却至常温,即得阴阳离子共掺杂的高镍单晶三元正极材料ti

‑

s

‑

ncm。

141.对比例1

142.本发明对比例提供了一种阴阳离子共掺杂的高镍单晶三元正极材料的制备方法,

具体包括以下步骤:

143.s1、将0.02mol mn

0.83

ni

0.11

co

0.06

(ho)2、0.000025mol nb2o5、0.0702mol lioh

·

h2o、0.0966mol lino3和0.0132mol licl置于玛瑙球磨罐中,在干燥环境中混合2h,得到含nb离子掺杂剂的原料混合物;

144.s2、将s1中的含nb阳离子掺杂剂的原料混合物转移至刚玉方舟中,然后置于氧气气氛下,先以3℃/min的速度升温至500℃后保温5h后,再以3℃/min的速度升温至800℃并保温12h,随后以9℃/min的速度冷却至常温,得到固体熔融材料;

145.s3、将s2中的固体熔融材料研磨成粉末,用去离子水搅拌30min,然后,分别用去离子水和无水乙醇抽滤洗涤3次,最后置于在80℃下真空干燥12h,得到nb掺杂的中间体粉末;

146.s4、将s3中的nb掺杂的中间体粉末和0.00005mol se粉置于玛瑙球磨罐中,在干燥环境中混合2h,得到固体混合物,然后置于氩气气氛下,以3℃/min的速度升温至700℃保温烧结6h后,再以3℃/min的速度冷却至常温,即得含有nb

‑

se共掺杂的高镍单晶三元正极材料混合物;

147.s5、将步骤s4得到的含有nb

‑

se共掺杂的高镍单晶三元正极材料的混合物分别用cs2溶液、去离子水和无水乙醇洗净抽滤1次,最后置于在80℃下真空干燥12h,得到nb

‑

se共掺杂的高镍单晶三元正极材料中间体粉末;

148.s6、将s5中的nb

‑

se共掺杂的高镍单晶三元正极材料中间体粉末再次转移至刚玉方舟中,然后置于氧气气氛下,以3℃/min的速度升温至700℃保温烧结6h后,再以3℃/min的速度冷却至常温,即得阴阳离子共掺杂的高镍单晶三元正极材料nb

‑

se

‑

ncm。

149.对比例2

150.本发明实施例提供了一种阴阳离子共掺杂的高镍单晶三元正极材料的制备方法,具体包括以下步骤:

151.s1、将0.02mol mn

0.83

ni

0.11

co

0.06

(ho)2、0.00005mol zro2、0.0702mol lioh

·

h2o、0.0966mol lino3和0.0132mol licl置于玛瑙球磨罐中,在干燥环境中混合2h,得到含zr离子掺杂剂的原料混合物;

152.s2、将s1中的含zr离子掺杂剂的原料混合物转移至刚玉方舟中,然后置于氧气气氛下,先以3℃/min的速度升温至500℃后保温5h后,再以3℃/min的速度升温至800℃并保温12h,随后以3℃/min的速度冷却至常温,得到固体熔融材料;

153.s3、将s2中的固体熔融材料研磨成粉末,用去离子水搅拌30min,然后,分别用去离子水和无水乙醇抽滤洗涤3次,最后置于在80℃下真空干燥12h,得到zr掺杂的中间体粉末;

154.s4、将s3中的zr掺杂的中间体粉末和0.00005mol氟化铵置于玛瑙球磨罐中,在干燥环境中混合2h,得到固体混合物,以3℃/min的速度升温至420℃保温烧结6h后,再以6℃/min的速度冷却至常温,即得含有zr

‑

f共掺杂的高镍单晶三元正极材料混合物;

155.s5、将步骤s4得到的含有zr

‑

f共掺杂的高镍单晶三元正极材料的混合物分别用cs2溶液、去离子水和无水乙醇洗净抽滤1次,最后置于在80℃下真空干燥12h,得到zr

‑

f共掺杂的高镍单晶三元正极材料中间体粉末;

156.s6、将s5中的zr

‑

f共掺杂的高镍单晶三元正极材料中间体粉末再次转移至刚玉方舟中,然后置于氧气气氛下,以3℃/min的速度升温至700℃保温烧结6h后,再以3℃/min的速度冷却至常温,即得阴阳离子共掺杂的高镍单晶三元正极材料zr

‑

f

‑

ncm。

157.对比例3

158.本发明实施例提供了一种阴阳离子共掺杂的高镍单晶三元正极材料的制备方法,具体包括以下步骤:

159.s1、将0.02mol mn

0.83

ni

0.11

co

0.06

(ho)2、0.00005mol sro、0.0702mol lioh

·

h2o、0.0966mol lino3和0.0132mol licl置于玛瑙球磨罐中,在干燥环境中混合2h,得到含sr离子掺杂剂的原料混合物;

160.s2、将s1中的含sr离子掺杂剂的原料混合物转移至刚玉方舟中,然后置于氧气气氛下,先以3℃/min的速度升温至500℃后保温5h后,再以3℃/min的速度升温至800℃并保温12h,随后以3℃/min的速度冷却至常温,得到固体熔融材料;

161.s3、将s2中的固体熔融材料研磨成粉末,用去离子水搅拌30min,然后,分别用去离子水和无水乙醇抽滤洗涤3次,最后置于在80℃下真空干燥12h,得到sr掺杂的中间体粉末;

162.s4、将s3中的sr掺杂的中间体粉末和0.00005mol磷酸二氢铵置于玛瑙球磨罐中,在干燥环境中混合2h,得到固体混合物,然后置于氩气气氛下,在700℃保温烧结6h后,再以3℃/min的速度冷却至常温,即得含有sr

‑

p共掺杂的高镍单晶三元正极材料混合物。

163.s5、将步骤s4得到的含有sr

‑

p共掺杂的高镍单晶三元正极材料的混合物分别用cs2溶液、去离子水和无水乙醇洗净抽滤1次,最后置于在80℃下真空干燥12h,得到sr

‑

p共掺杂的高镍单晶三元正极材料中间体粉末。

164.s6、将s5中的sr

‑

p共掺杂的高镍单晶三元正极材料中间体粉末再次转移至刚玉方舟中,然后置于氧气气氛下,以3℃/min的速度升温至420℃保温烧结6h后,再以6℃/min的速度冷却至常温,即得阴阳离子共掺杂的高镍单晶三元正极材料sr

‑

p

‑

ncm。

165.将实施例1所制得的ncm样品和实施例2所制得的nb

‑

se

‑

ncm样品进行表征。

166.图1和图2分别为本发明实施例1所制得的ncm样品在放大倍率为6000倍和13000倍下的sem照片;图3和图4分别为本发明实施例2所制得的nb

‑

se

‑

ncm样品在放大倍率为2300倍和10000倍下的sem照片。

167.从图1

‑

4中可以看出,所制得的样品均由一次微米颗粒组成,且尺寸大小在1μm左右;此外,对比图1

‑

4可以发现,与实施例1所制得的ncm样品相比,实施例2所制得的掺杂后的nb

‑

se

‑

ncm高镍单晶三元正极材料样品的微观形貌并无明显变化。

168.图5为本发明实施例1所制得的ncm样品和实施例2所制得的nb

‑

se

‑

ncm样品的x射线衍射图谱。

169.从图5中可以看出,所制得的样品均为层状结构,对应的空间群为r

‑

3m;此外,衍射峰(003)/(104)的峰强比均大于1.2,证明li/ni混排微弱;值得注意的是,掺杂nb和se元素后(003)/(104)的峰强比增加,表明li/ni的混排程度降低;此外,(006)/(102)和(108)/(110)两对劈裂峰均明显分裂,证明获得了良好的层状结构。

170.分别将实施例1

‑

10和对比例1

‑

2所制得的样品用作锂离子电池正极材料,制备正极极片,具体过程如下:

171.(1)将所制备的粉末状正极材料与乙炔黑(导电剂)、聚偏氟乙烯(pvdf,粘接剂)以质量比8∶1∶1混匀,滴加适量的n

‑

甲基吡咯烷酮(nmp)作为分散剂,研磨成浆料;随后,将浆料均匀涂覆在铝箔上,120℃真空干燥12h,转移至氩气气氛手套箱中备用;

172.(2)在氩气气氛手套箱中组装半电池,以金属锂为对电极,以lipf6/碳酸乙烯酯

(按体积比计,ec∶dmc∶dec=1∶1∶1)为电解液,组装规格为cr2016型的扣式电池,使用恒流充放电模式进行充放电。

173.图6为本发明实施例1所制得的ncm样品和实施例2所制得的nb

‑

se

‑

ncm样品用作锂离子电池正极材料制备正极极片的扣式电池的首次充放电曲线;从图6中可以看出,其首圈放电容量分别为199.4mah/g(ncm)和196.3(nb

‑

se

‑

ncm)mah/g,其对应的库伦效率分别为88.9%(ncm)和89.5%(nb

‑

se

‑

ncm)。

174.表1所制得的各样品制备正极极片后测得的首圈放电容量和库伦效率

[0175][0176]

表1为本发明各实施例和对比例所制得的各样品用作锂离子电池正极材料制备正极极片的扣式电池的首圈放电容量和库伦效率的结果。

[0177]

结合图6和表1的结果可以看出,阴阳离子共掺杂后所制得的样品用作锂离子电池正极材料制备正极极片的扣式电池的首次库伦效率显著提高,表明阴阳离子共掺杂的高镍单晶三元正极材料在充电过程中的不可逆容量损失得到了明显的抑制。

[0178]

图7为本发明实施例1所制得的ncm样品和实施例2所制得的nb

‑

se

‑

ncm样品用作锂离子电池正极材料制备正极极片的扣式电池在1c电流密度下循环150次的质量比容量曲线;从图7中可以看出,其在1c电流密度下循环150次后的保持率分别为87.6%(nb

‑

se

‑

ncm)

和41.2%(ncm)。

[0179]

表2所制得的各样品制备正极极片后循环150次后的保持率

[0180][0181]

表2为本发明各实施例和对比例所制得的各样品用作锂离子电池正极材料制备正极极片的扣式电池循环150次后的保持率的结果。

[0182]

结合图7和表2的结果可以看出,阴阳离子共掺杂后所制得的样品用作锂离子电池正极材料可以有效抑制扣式电池在循环过程中的容量衰减。

[0183]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。

[0184]

应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。