1.本发明涉及机床刀具状态检测领域,具体涉及一种用于数控机床刀具状态检测的方法和装置。

背景技术:

2.随着制造业的飞速发展,数控加工技术不断进步并且广泛应用到现代化加工制造中,数控加工技术的应用大大提高了生产效率、产品加工质量并且减轻工人工作负担,大大推进了制造业的发展。

3.刀具作为数控加工的直接执行件,其磨损状态会直接影响加工产品质量和机床运转性能,而且,在复杂的加工环境下,刀具的磨损是不可避免的。在加工过程中,数控机床加工刀具会随着加工过程发生不同程度的损坏,影响加工效率。因此,及时检测出刀具断损情况,可减少后续零件的报废率,降低机床的损耗,保证机床的加工效率。

4.现有的检测方法主要分为间接检测和直接检测两种,其中间接检测对加工后的零件进行检测,在专利cn109540919a中,通过采用一级升降装置对零件进行检测,然后通过左右两边的光电装置以及固定装置检测装置实现对零件的左右两侧的检测,然后在工作台下方设置一个光电检测装置,对零件底部进行检测,从而判断是否出现磨损,这是一种间接的方式,这种方法不仅整个设备的成本比较高,而且需要针对不同类型的加工零件做不同的判断方法处理,整个设备的可使用范围比较狭窄。另一种直接检测的方法直接对刀具进行拍摄,判断刀具是否出现磨损,cn109500657a专利中,首先通过设定的阈值获取对应的加工刀具的图像,通过将图像进行灰度化,得到对应的二值图像,进行形态学处理后,提取二值图像的轮廓,计算提取后的轮廓与标定的正常刀具的面积比,判断其与预设阈值之间的关系,实现对刀具的检测。该方法需要预先标定正常刀具的面积作为参考值,在对图片上的整个刀具面积进行标定时,人工标定误差的影响比较大,另外,在提取轮廓时,受光照和背景影响比较大,泛化能力较弱,当刀具种类较多时容错率较小,准确度较低。

5.因此,提出一种准确度高、图像标定准确的数控机床刀具状态检测方法和装置是亟需解决的问题。

技术实现要素:

6.针对本领域数控机床刀具磨损状态检测的技术缺陷,本发明提供了一种用于数控机床刀具状态检测的方法,包括:

7.步骤1,实时采集数控机床刀具加工过程中的异常振动信号;

8.步骤2:根据所述刀具的参数信息,获取同类型机床刀具的历史磨损状况数据;

9.步骤3,对所述异常振动信号进行检测,结合所述历史磨损状况数据,初步判断刀具磨损状况;

10.步骤4,当初步判断所述刀具磨损状况大于预设范围后,发出机床停工指令,将刀具转移至指定位置;

11.步骤5,对所述刀具进行图像采集,生成所述刀具的识别图像;

12.步骤6,根据所述刀具的参数信息,从数据库中调取同类型标准刀具的基准图像;

13.步骤7,对所述基准图像和所述识别图像进行图像预处理;

14.步骤8,根据所述基准图像和所述识别图像,精确判断刀具磨损状况,实现对数控机床刀具的状态检测;

15.步骤9,根据状态检测结果,分别发出不同等级的通知。

16.以及一种用于数控机床刀具状态检测的装置,包括:

17.信号采集单元,用于实时采集数控机床刀具加工过程中的异常振动信号;

18.历史数据单元,用于根据所述刀具的参数信息,获取同类型机床刀具的历史磨损状况数据;

19.初步判断单元,用于对所述异常振动信号进行检测,结合所述历史磨损状况数据,初步判断刀具磨损状况;

20.转移单元,用于当初步判断所述刀具磨损状况大于预设范围后,发出机床停工指令,将刀具转移至指定位置;

21.图像采集单元,用于对所述刀具进行图像采集,生成所述刀具的识别图像;

22.标准调取单元,用于根据所述刀具的参数信息,从数据库中调取同类型标准刀具的基准图像;

23.预处理单元,用于对所述基准图像和所述识别图像进行图像预处理;

24.精确判断单元,用于根据所述基准图像和所述识别图像,精确判断刀具磨损状况,实现对数控机床刀具的状态检测;

25.预警通知单元,用于根据状态检测结果,分别发出不同等级的通知。

26.本发明与传统的方法相比,具有以下有益效果:

27.首先,具有直观、准确的优点。利用相机配合光源,可以直接获取刀具表面图像,通过计算机进行图像处理,即可得到反应刀具表面状态的磨损状态的图像,经过图像计算,可得到刀具的磨损状态判断。本发明采集刀具图像,无需拆卸刀具,利用包含待识别的刀具磨损部位的目标区域即可进行磨损状态检测,检测速度快并且不影响加工过程,且降低了生产成本。

28.其次,本发明在刀具状态判断上分为初步判断及精确判断,且在工作过程中占用短暂的设备正常运行时间,有效提高了机床的工作效率。

29.另外,本发明将机器学习理论与图像处理方法进行有机的结合。利用机器学习技术对刀具进行状态初步判断,其具有正确性较高及速度快的优点,在此基础上增加图像处理方法,其作为一种直接监测方式,能够有效保证准确率。本发明能在数控设备加工过程中对机床刀具进行实时监测,实现刀具状态的精确判断,进而向操作人员发出提醒,以提高通过机床生产的产品的良品率,增加企业效益。

30.最后,图像的匹配精度或标定精度极大地影响两幅图像目标区域的细微差值,即极大地影响刀具磨损量的识别,目前的刀具的磨损识别无法做到精确的图像匹配和图像标定。而本发明根据实验和测算,提出了刀具图像匹配标定的精确算法,根本地解决了刀具图像匹配标定问题,将刀具磨损识别的精度提高到一个新的台阶。

附图说明

31.图1本发明所提出的方法流程图。

32.图2本发明所提出的系统框架图。

具体实施方式

33.为了更好地理解本发明,下面结合附图参考实施例的描述,对本发明的方法进行进一步的说明。

34.为了全面理解本发明,在以下详细描述中提到了众多具体细节。但是本领域技术人员应该理解,本发明可以无需这些具体细节而实现。在实施例中,不详细描述公知的方法、过程、组件,以免不必要地使实施例繁琐。

35.参见图1所示,本发明提出的一种用于数控机床刀具状态检测的方法,包括:

36.步骤1,实时采集数控机床刀具加工过程中的异常振动信号;

37.步骤2:根据所述刀具的参数信息,获取同类型机床刀具的历史磨损状况数据;

38.步骤3,对所述异常振动信号进行检测,结合所述历史磨损状况数据,初步判断刀具磨损状况;

39.步骤4,当初步判断所述刀具磨损状况大于预设范围后,发出机床停工指令,将刀具转移至指定位置;

40.步骤5,对所述刀具进行图像采集,生成所述刀具的识别图像;

41.步骤6,根据所述刀具的参数信息,从数据库中调取同类型标准刀具的基准图像;

42.步骤7,对所述基准图像和所述识别图像进行图像预处理;

43.步骤8,根据所述基准图像和所述识别图像,精确判断刀具磨损状况,实现对数控机床刀具的状态检测;

44.步骤9,根据状态检测结果,分别发出不同等级的通知。

45.优选地,其中,步骤3,对所述异常振动信号进行检测,结合所述历史磨损状况数据,初步判断刀具磨损状况,具体包括:

46.步骤3

‑

1,采用机器学习算法,对实时采集的振动信号进行特征提取,作为输入,刀具磨损状况作为输出,训练获得磨损状况初判模型;

47.步骤3

‑

2,根据实时的异常振动信号输入到磨损状况初判模型得到刀具磨损的估计值;

48.步骤3

‑

3,结合历史磨损状况数据,初步判断刀具磨损状况。

49.优选地,其中,所述机器学习算法为支持向量机分类器svm、bp神经网络、卷积神经网络或其它监督学习分类器。

50.优选地,其中,所述步骤7,对所述基准图像和所述识别图像进行图像预处理,具体包括:分别对所述基准图像和所述识别图像进行图像裁剪、图像去噪、图像锐化以及对比度增强处理,并经过形态学处理去除干扰区域。

51.优选地,其中,所述步骤9,根据状态检测结果,分别发出不同等级的通知,具体包括:状态检测等级包括轻微磨损、中度磨损和严重磨损;

52.当所述状态检测结果是轻微磨损时,发出刀具正常使用通知;

53.当所述状态检测结果是中度磨损时,发出刀具预更换通知,同时发出估计的更换

时间;

54.当所述状态检测结果是严重磨损时,发出刀具更换通知。

55.优选地,其中,预先在固定位置布置光源和相机,相机与光源同轴安装,且与刀具待图像采集的表面垂直设置;所述光源为可调光源,调节范围是10000流明到20000流明。

56.优选地,其中,所述步骤8,根据所述基准图像和所述识别图像,精确判断刀具磨损状况,实现对数控机床刀具的状态检测,具体包括:

57.步骤8

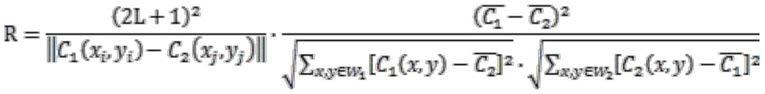

‑

1,对所述基准图像和所述识别图像进行图像匹配;

58.步骤8

‑

2,确定所述识别图像中的目标区域,以及确定所述基准图像中相应的目标区域,所述目标区域包含待识别的刀具磨损部位;

59.步骤8

‑

3,针对所述目标区域,对所述基准图像和所述识别图像进行图像做差;

60.步骤8

‑

4,根据图像差值,精确判断刀具磨损状况。

61.优选地,其中,所述步骤8

‑

1,对所述基准图像和所述识别图像进行图像匹配,具体包括:

62.步骤8

‑1‑

1,将机床坐标系下的坐标转换为图像坐标,根据图像坐标,实现所述基准图像和所述识别图像的初步匹配;

63.步骤8

‑1‑

2,选取所述识别图像的特征点;

64.步骤8

‑1‑

3,针对所述识别图像的特征点,确定基准图像中的匹配点,形成特征点对;

65.步骤8

‑1‑

4,根据特征点对,实现基准图像和识别图像的精确匹配。

66.优选地,其中,所述步骤8

‑1‑

3,针对所述识别图像的特征点,确定基准图像中的匹配点,形成特征点对,具体包括:

67.步骤8

‑1‑3‑

1,图像初步匹配后,确定所述识别图像中的特征点i;

68.步骤8

‑1‑3‑

2,在所述识别图像中,以特征点i为中心取一个(2l 1)

×

(2l 1)大小的相关窗口w1,l为大于等于1个的整数像素;相应地,所述基准图像中存在对应的相关窗口w2;

69.步骤8

‑1‑3‑

3,将所述基准图像和所述识别图像进行灰度化;

70.步骤8

‑1‑3‑

4,逐个选取识别图像中每一个特征点i,求取该特征点i与基准图像中w2窗口内任一点j的匹配度r,

71.所述匹配度

[0072][0073]

其中,c1、c2分别为识别图像和基准图像中像素点相关窗口内像素的灰度值,分别表示识别图像和基准图像像素点相关窗口内像素灰度值的均值;

[0074]

步骤8

‑1‑3‑

5,针对识别图像中的每一个特征点i,选取基准图像中最大的匹配度r

max

所对应的像素点作为该特征点i的匹配点;

[0075]

步骤8

‑1‑3‑

6,所述识别图像的特征点和所述基准图像的匹配点,形成特征点对。

[0076]

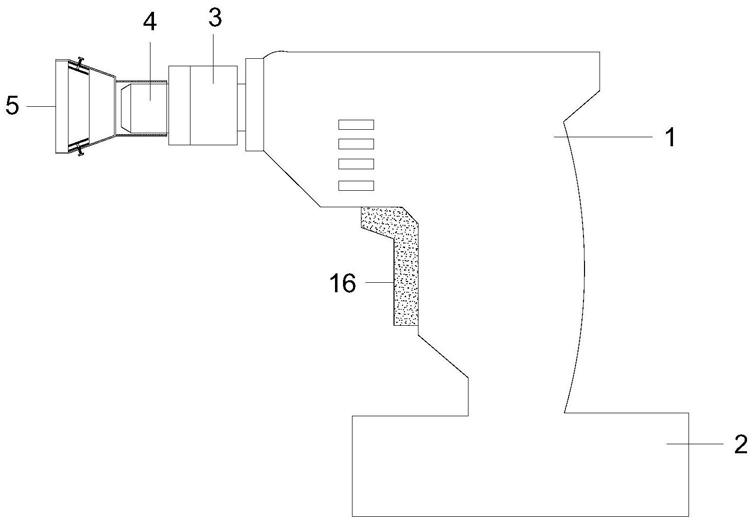

参见图2所示,本发明提出的一种用于数控机床刀具状态检测的装置,包括:

[0077]

信号采集单元,用于实时采集数控机床刀具加工过程中的异常振动信号;

[0078]

历史数据单元,用于根据所述刀具的参数信息,获取同类型机床刀具的历史磨损状况数据;

[0079]

初步判断单元,用于对所述异常振动信号进行检测,结合所述历史磨损状况数据,初步判断刀具磨损状况;

[0080]

转移单元,用于当初步判断所述刀具磨损状况大于预设范围后,发出机床停工指令,将刀具转移至指定位置;

[0081]

图像采集单元,用于对所述刀具进行图像采集,生成所述刀具的识别图像;

[0082]

标准调取单元,用于根据所述刀具的参数信息,从数据库中调取同类型标准刀具的基准图像;

[0083]

预处理单元,用于对所述基准图像和所述识别图像进行图像预处理;

[0084]

精确判断单元,用于根据所述基准图像和所述识别图像,精确判断刀具磨损状况,实现对数控机床刀具的状态检测;

[0085]

预警通知单元,用于根据状态检测结果,分别发出不同等级的通知。

[0086]

优选地,其中,所述初步判断单元,用于对所述异常振动信号进行检测,结合所述历史磨损状况数据,初步判断刀具磨损状况,具体包括:

[0087]

模型训练单元,用于采用机器学习算法,对实时采集的振动信号进行特征提取,作为输入,刀具磨损状况作为输出,训练获得磨损状况初判模型;

[0088]

估计单元,用于根据实时的异常振动信号输入到磨损状况初判模型得到刀具磨损的估计值;

[0089]

结合判断单元,用于结合历史磨损状况数据,初步判断刀具磨损状况。

[0090]

优选地,其中,所述机器学习算法为支持向量机分类器svm、bp神经网络、卷积神经网络或其它监督学习分类器。

[0091]

优选地,其中,所述预处理单元,用于对所述基准图像和所述识别图像进行图像预处理,具体包括:分别对所述基准图像和所述识别图像进行图像裁剪、图像去噪、图像锐化以及对比度增强处理,并经过形态学处理去除干扰区域。

[0092]

优选地,其中,所述预警通知单元,用于根据状态检测结果,分别发出不同等级的通知,具体包括:状态检测等级包括轻微磨损、中度磨损和严重磨损;

[0093]

当所述状态检测结果是轻微磨损时,发出刀具正常使用通知;

[0094]

当所述状态检测结果是中度磨损时,发出刀具预更换通知,同时发出估计的更换时间;

[0095]

当所述状态检测结果是严重磨损时,发出刀具更换通知。

[0096]

优选地,其中,预先在固定位置布置光源和相机,相机与光源同轴安装,且与刀具待图像采集的表面垂直设置;所述光源为可调光源,调节范围是10000流明到20000流明。

[0097]

优选地,其中,所述精确判断单元,用于根据所述基准图像和所述识别图像,精确判断刀具磨损状况,实现对数控机床刀具的状态检测,具体包括:

[0098]

图像匹配单元,用于对所述基准图像和所述识别图像进行图像匹配;

[0099]

目标确定单元,用于确定所述识别图像中的目标区域,以及确定所述基准图像中

相应的目标区域,所述目标区域包含待识别的刀具磨损部位;

[0100]

图像做差单元,用于针对所述目标区域,对所述基准图像和所述识别图像进行图像做差;

[0101]

状况判断单元,用于根据图像差值,精确判断刀具磨损状况。

[0102]

优选地,其中,所述图像匹配单元,用于对所述基准图像和所述识别图像进行图像匹配,具体包括:

[0103]

初步匹配单元,用于将机床坐标系下的坐标转换为图像坐标,根据图像坐标,实现所述基准图像和所述识别图像的初步匹配;

[0104]

选取单元,用于选取所述识别图像的特征点;

[0105]

形成单元,用于针对所述识别图像的特征点,确定基准图像中的匹配点,形成特征点对;

[0106]

精确匹配单元,用于根据特征点对,实现基准图像和识别图像的精确匹配。

[0107]

优选地,其中,所述形成单元,用于针对所述识别图像的特征点,确定基准图像中的匹配点,形成特征点对,具体包括:

[0108]

确定单元,用于图像初步匹配后,确定所述识别图像中的特征点i;

[0109]

窗口单元,用于在所述识别图像中,以特征点i为中心取一个(2l 1)

×

(2l 1)大小的相关窗口w1,l为大于等于1个的整数像素;相应地,所述基准图像中存在对应的相关窗口w2;

[0110]

灰度化单元,用于将所述基准图像和所述识别图像进行灰度化;

[0111]

匹配度计算单元,用于逐个选取识别图像中每一个特征点i,求取该特征点i与基准图像中w2窗口内任一点j的匹配度r,

[0112]

所述匹配度

[0113][0114]

其中,c1、c2分别为识别图像和基准图像中像素点相关窗口内像素的灰度值,分别表示识别图像和基准图像像素点相关窗口内像素灰度值的均值;

[0115]

匹配选择单元,用于针对识别图像中的每一个特征点i,选取基准图像中最大的匹配度r

max

所对应的像素点作为该特征点i的匹配点;

[0116]

点对形成单元,用于所述识别图像的特征点和所述基准图像的匹配点,形成特征点对。

[0117]

可见,本发明与传统的方法相比,具有以下有益效果:

[0118]

首先,具有直观、准确的优点。利用相机配合光源,可以直接获取刀具表面图像,通过计算机进行图像处理,即可得到反应刀具表面状态的磨损状态的图像,经过图像计算,可得到刀具的磨损状态判断。本发明采集刀具图像,无需拆卸刀具,利用包含待识别的刀具磨损部位的目标区域即可进行磨损状态检测,检测速度快并且不影响加工过程,且降低了生产成本。

[0119]

其次,本发明在刀具状态判断上分为初步判断及精确判断,且在工作过程中占用短暂的设备正常运行时间,有效提高了机床的工作效率。

[0120]

另外,本发明将机器学习理论与图像处理方法进行有机的结合。利用机器学习技术对刀具进行状态初步判断,其具有正确性较高及速度快的优点,在此基础上增加图像处理方法,其作为一种直接监测方式,能够有效保证准确率。本发明能在数控设备加工过程中对机床刀具进行实时监测,实现刀具状态的精确判断,进而向操作人员发出提醒,以提高通过机床生产的产品的良品率,增加企业效益。

[0121]

最后,图像的匹配精度或标定精度极大地影响两幅图像目标区域的细微差值,即极大地影响刀具磨损量的识别,目前的刀具的磨损识别无法做到精确的图像匹配和图像标定。而本发明根据实验和测算,提出了刀具图像匹配标定的精确算法,根本地解决了刀具图像匹配标定问题,将刀具磨损识别的精度提高到一个新的台阶。

[0122]

为了描述的方便,本技术装置的各部分以功能分为各种单元分别描述。当然,在实施本技术时可以把各单元的功能在同一个或多个软件或硬件中实现。

[0123]

本领域内的技术人员应明白,本技术的实施例可提供为方法、系统、或计算机程序产品。因此,本技术可采用完全硬件实施例、完全软件实施例、或结合软件和硬件方面的实施例的形式。而且,本技术可采用在一个或多个其中包含有计算机可用程序代码的计算机可用存储介质(包括但不限于磁盘存储器、cd

‑

rom、光学存储器等)上实施的计算机程序产品的形式。

[0124]

本技术是参照根据本技术实施例的方法、系统、和计算机程序产品的流程图和/或方框图来描述的。应理解可由计算机程序指令实现流程图和/或方框图中的每一流程和/或方框、以及流程图和/或方框图中的流程和/或方框的结合。可提供这些计算机程序指令到通用计算机、专用计算机、嵌入式处理机或其他可编程数据处理设备的处理器以产生一个机器,使得通过计算机或其他可编程数据处理设备的处理器执行的指令产生用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的装置。

[0125]

这些计算机程序指令也可存储在能引导计算机或其他可编程数据处理设备以特定方式工作的计算机可读存储器中,使得存储在该计算机可读存储器中的指令产生包括指令装置的制造品,该指令装置实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能。

[0126]

这些计算机程序指令也可装载到计算机或其他可编程数据处理设备上,使得在计算机或其他可编程设备上执行一系列操作步骤以产生计算机实现的处理,从而在计算机或其他可编程设备上执行的指令提供用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的步骤。

[0127]

最后应当说明的是:这里只说明了本发明的优选实施例,但其意并非限制本发明的范围、适用性和配置。相反,对实施例的详细说明可使本领域技术人员得以实施。应能理解,在不偏离所附权利要求书确定的本发明精神和范围情况下,可对一些细节做适当变更和修改。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。