1.本发明涉及齿轮的倒角方法,特别涉及能够提高工具寿命的齿轮的倒角方法。

背景技术:

2.在专利文献1中记载了通过工具的底刃对齿轮的齿的齿面与齿线方向上的端面(侧面)的交线部进行倒角的技术。像该技术那样,在使工具的轴相对于齿轮的轴倾斜的状态下,通过使齿轮的齿与工具的底刃依次啮合而使齿轮及工具旋转,从而能够通过底刃对齿的齿面与端面的交线部进行倒角。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开2016

‑

000453号公报(例如,段落0036~0044、图2、3)

技术实现要素:

6.发明要解决的技术问题

7.这里,参照图9对进行如上所述的倒角的现有的工具进行说明。图9的(a)是现有的工具300的俯视图,图9的(b)是齿轮1的俯视图(侧视图)。

8.如图9所示,现有的工具300具备:圆柱状的柄部301,在中心具有轴o;圆盘状的圆盘部302,形成在该柄部301的轴o方向端部(图9的(a)的纸面垂直方向里侧的端部);以及刃部303,形成在该圆盘部302的外周面。

9.刃部303绕工具300的轴o等间隔地排列设置有多个(在图9的(a)的例子中为24个)。多个刃部303分别朝向工具300的径向外侧突出地形成,在刃部303的旋转方向(顺时针方向)前方侧的面上形成有前刀面330。

10.在该前刀面330与刃部303的底后刀面的交线部分形成有底刃331,底刃331的节距p被设定为与齿轮1的齿2的节距pa相同。

11.因此,在通过底刃331依次对多个齿2进行倒角的情况下,需要将底刃331的圆周速度设定为与齿2的圆周速度相同。即,在现有的工具300中,由于无法使底刃331的圆周速度比齿2的圆周速度快,因此难以降低进行倒角时的切削阻力,存在工具300的寿命容易降低的问题。

12.本发明为了解决上述问题而提出,其目的在于提供一种能够提高工具寿命的齿轮的倒角方法。

13.用于解决技术问题的方案

14.为了实现该目的,本发明的齿轮的倒角方法具备:齿轮形成工序,绕齿轮的轴形成多个齿;以及倒角工序,通过工具依次对通过该齿轮形成工序形成的多个所述齿进行倒角,所述工具具备底刃,所述底刃形成在所述工具的轴向端部且绕所述工具的轴形成有多个,在所述倒角工序中,通过在使所述工具的轴相对于所述齿轮的轴倾斜的状态下使所述齿轮及所述工具旋转,从而通过所述底刃依次对所述齿的齿面中位于所述齿轮的旋转方向前方

侧的齿面与齿线方向上的所述齿的端面的交线部进行倒角,多个所述底刃的节距被设定为多个所述齿的节距的m倍(m>1),在所述倒角工序中,使所述底刃的圆周速度比所述齿的圆周速度快,以对所述交线部进行倒角。

15.发明效果

16.根据权利要求1所述的齿轮的倒角方法,由于多个底刃的节距被设定为多个齿的节距的m倍(m>1),因此在对齿的齿面与端面的交线部进行倒角的倒角工序中,能够使底刃的圆周速度比齿的圆周速度快。由此,能够利用底刃和齿的圆周速度差进行倒角,因此能够降低该倒角时的切削阻力。因此,具有能够提高工具寿命的效果。

17.根据权利要求2所述的齿轮的倒角方法,除了权力要求1所述的齿轮的倒角方法具有的效果之外,还具有以下效果。在倒角工序中,由于对多个齿每隔n个(n≥1)进行倒角,因此工具的设计的自由度提高。即,底刃的圆周速度(底刃的节距)能够通过工具的直径、底刃的刃数来调节,但例如工具的直径有时会由于倒角形状(交线部的长度等)而产生制约。在这种情况下,如果是对相邻的齿连续地进行倒角的结构,则需要通过底刃的刃数来调节底刃的圆周速度,工具的设计的自由度降低。

18.与此相对,根据权利要求2,由于对多个齿每隔n个(n≥1)进行倒角,因此通过改变该n的值,能够调节底刃的圆周速度(底刃的节距)。由此,能够抑制在调节底刃的圆周速度时对底刃的刃数产生制约,因此具有提高工具的设计的自由度的效果。

19.另外,例如底刃的节距相对于齿的节距的倍率为2倍,在对多个齿每隔一个进行倒角的结构的情况下,即,在满足“m

‑

1=n”的关系的情况下,底刃的圆周速度与齿的圆周速度一致。与此相对,根据权利要求2,由于以满足“m

‑

1>n”的关系的方式设定n的值,因此能够使底刃的圆周速度比齿的圆周速度快。因此,具有能够提高工具寿命的效果。

20.根据权利要求3所述的齿轮的倒角方法,除了权利要求2所述的齿轮的倒角方法具有的效果之外,还具有以下效果。在将多个齿的总数设为na的情况下,由于n 1的值和na互质,因此通过使齿轮及工具旋转规定次数而依次对多个齿的交线部进行倒角,具有能够形成所有的齿被倒角的状态的效果。

21.根据权利要求4所述的齿轮的倒角方法,除了权利要求2所述的齿轮的倒角方法具有的效果之外,还具有以下效果。在将多个齿的总数设为na的情况下,由于n 1的值和na具有两个以上的公约数,因此通过使齿轮及工具旋转规定次数而依次对多个齿的交线部进行倒角,能够形成仅一部分齿被倒角的状态。即,具有能够仅对多个齿中所希望的齿进行倒角的效果。

22.根据权利要求5所述的齿轮的倒角方法,除了权利要求4所述的齿轮的倒角方法具有的效果之外,还具有以下效果。由于n 1的值是na的约数,因此通过使齿轮及工具旋转规定次数而依次对多个齿的交线部进行倒角,具有能够形成多个齿每隔n个被倒角的状态的效果。

23.根据权利要求6所述的齿轮的倒角方法,除了权利要求2至5中任一项所述的齿轮的倒角方法具有的效果之外,还具有以下效果。在倒角工序中,由于使底刃的圆周速度为齿的圆周速度的m/(n 1)倍而对交线部进行倒角,因此具有能够使底刃的圆周速度比齿的圆周速度快,并且对多个齿每隔n个(n≥1)进行倒角的效果。

24.根据权利要求7所述的齿轮的倒角方法,除了权利要求1至6中任一项所述的齿轮

的倒角方法具有的效果之外,还具有以下效果。工具具备:第一底刃,形成在朝向工具的旋转方向上的一侧的第一前刀面;以及第二底刃,形成在朝向工具的旋转方向上的另一侧的第二前刀面。由此,在通过第一底刃对朝向齿轮的旋转方向上的一侧的齿面与齿的端面的交线部进行倒角后,通过使齿轮及工具的旋转反转,能够通过第二底刃对朝向齿轮的旋转方向上的另一侧的齿面与齿的端面的交线部进行倒角。即,在对在齿轮的旋转方向上形成在齿的两侧的一对交线部分别进行倒角的情况下,由于不需要更换工具,因此具有能够缩短加工时间的效果。

25.根据权利要求8所述的齿轮的倒角方法,除了权利要求7所述的齿轮的倒角方法具有的效果之外,还具有以下效果。工具具备形成有第一底刃及第二底刃的刃部,由于该刃部形成为以沿工具的轴的平面为对称面而面对称,因此在通过第一底刃进行倒角的情况和通过第二底刃进行倒角的情况下,能够使施加在刃部上的负荷均匀。因此,具有能够容易地进行刃部的强度设定的效果。

附图说明

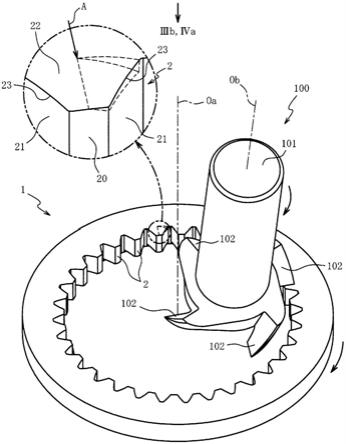

26.图1是示出本发明的一实施方式中的齿轮的倒角方法的齿轮及工具的立体图。

27.图2的(a)是工具的主视图,图2的(b)是图2的(a)的iib

‑

iib线的工具的局部放大剖面图。

28.图3的(a)是从图2的(a)的箭头iiia方向观察的工具的俯视图,图3的(b)是从图1的箭头iiib方向观察的齿轮的俯视图。

29.图4的(a)是从图1的箭头iva方向观察的齿轮及工具的俯视图,图4的(b)是示出从图4的(a)的状态使齿轮及工具旋转的状态的齿轮及工具的俯视图。

30.图5的(a)是示出倒角方法的第一变形例的齿轮及工具的俯视图,图5的(b)是示出倒角方法的第二变形例的齿轮及工具的俯视图。

31.图6的(a)是示出倒角方法的第三变形例的齿轮及工具的俯视图,图6的(b)是示出倒角方法的第四变形例的齿轮及工具的俯视图。

32.图7的(a)是用于第二实施方式的倒角方法的工具的主视图,图7的(b)是从图7的(a)的箭头viib方向观察的工具的俯视图。

33.图8的(a)是示出对齿的一侧的交线部进行倒角的情况的示意图,图8的(b)是示出对齿的另一侧的交线部进行倒角的情况的示意图。

34.图9的(a)是现有的工具的俯视图,图9的(b)是齿轮的俯视图。

具体实施方式

35.以下,参照附图对本发明的优选实施方式进行说明。首先,参照图1~3,对应用本发明的倒角方法的齿轮1和对该齿轮1进行倒角的工具100的结构进行说明。

36.图1是示出本发明的一实施方式中的齿轮1的倒角方法的齿轮1及工具100的立体图。图2的(a)是工具100的主视图,图2的(b)是图2的(a)的iib

‑

iib线的工具100的局部放大剖面图。图3的(a)是从图2的(a)的箭头iiia方向观察的工具100的俯视图,图3的(b)是从图1的箭头iiib方向观察的齿轮1的俯视(侧视)图。

37.如图1所示,应用本实施方式的倒角方法的齿轮1是多个(在本实施方式中为32个)

齿2朝向齿轮1的轴oa突出的内齿轮。多个齿2绕齿轮1的轴oa等间隔地设置。

38.如图1的放大部分所示,在齿2中,形成在齿2的突出前端部的面为齿顶面20,在绕轴oa的方向上与该齿顶面20相连的一对面(齿侧面)为齿面21,分别与这些齿顶面20及齿面21相连且形成在齿2的齿线方向(轴oa方向)端部的面(侧面)为端面22。

39.这样的齿轮1的齿2由未图示的切齿装置、滚轧装置形成(齿轮形成工序),在形成该齿2后通过工具100进行倒角(倒角工序)。在本实施方式中,主要通过工具100对齿2的齿面21与端面22的交线部23进行倒角,但该倒角位置(倒角的起点)a是绕轴oa的圆周方向的端面22的大致中央,端面22遍及大范围(图1的放大部分的虚线所示的部位)被倒角。

40.进行该齿2的倒角的工具100是具备在中心具有轴ob的圆柱状的柄部101和形成在该柄部101的轴ob方向端部的刃部102的立铣刀。柄部101是由复合加工机等工作机械(未图示)保持的部位。从工作机械传递使工具100绕柄部101的轴ob旋转的驱动力,通过该工具100的旋转,齿2的交线部23通过刃部102被倒角。

41.刃部102绕柄部101的轴ob形成有多个(在本实施方式中为4个),这些多个刃部102成为绕轴ob相互旋转对称(四次对称)的形状。

42.如图2所示,刃部102形成为从柄部101的外周面向轴ob方向一端侧(图2的(a)的下侧)突出。在刃部102上形成有朝向工具100的旋转方向前方侧(图2的(b)的左侧)的前刀面120。

43.在前刀面120与底后刀面121(参照图2的(b))的交线部分形成有向径向延伸的底刃122。另外,在前刀面120与外周后刀面123(参照图2的(a))的交线部分形成有向轴ob方向延伸的外周刃124。通过这些底刃122及外周刃124对齿2的交线部23(参照图1的放大部分)进行倒角。

44.如图3所示,工具100的直径(通过各底刃122的外周端的圆的直径)形成为比齿轮1的内径(齿2的内切圆的直径)小。另外,工具100的多个底刃122(外周刃124)的节距pb被设定为比齿轮1的多个齿2的节距pa大(在本实施方式中为5倍)。利用该节距pa、pb的差,能够使对齿2进行倒角时的底刃122的圆周速度比齿2的圆周速度快。参照图4对该倒角方法的详细情况进行说明。

45.图4的(a)是从图1的箭头iva方向观察的齿轮1及工具100的俯视图,图4的(b)是示出从图4的(a)的状态使齿轮1及工具100旋转的状态的齿轮1及工具100的俯视图。在图4中,用双点划线示意性地图示了工具100(刃部102)的外形。

46.另外,在以下的说明中,对工具100的四个底刃122,以与工具100的旋转方向相反的旋转方向的顺序标注底刃122a、底刃122b、底刃122c及底刃122d的附图标记进行说明。

47.另外,将通过底刃122a最初(工具100的第一次旋转)进行倒角的齿2作为齿2a1,将第二次(工具100的第二次旋转)进行倒角的齿2作为2a2

……

,对于通过底刃122b~122d进行倒角的齿2也同样地,标注齿2b1、2c1、2d1、齿2b2、2c2、2d2

……

的附图标记进行说明。但是,在不区别底刃122a~122d、齿2a1、2b1、2c1、2d1

……

的情况下,仅记载为底刃122、齿2进行说明。

48.如图4所示,在进行齿轮1的倒角的倒角工序中,如上所述,工具100的轴ob以相对于齿轮1的轴oa倾斜规定角度(在本实施方式中为15

°

)的状态固定在工作机械上。在该状态下,通过使齿轮1和工具100向彼此相同的方向(在图4的例子中为顺时针方向)旋转,底刃

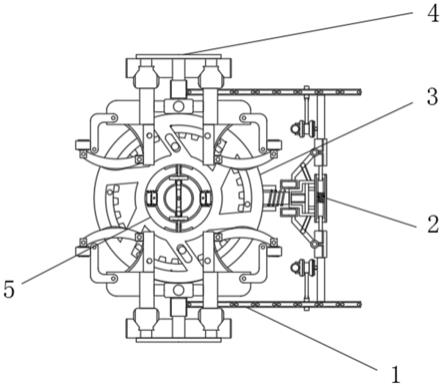

122以相对于齿2的端面22倾斜切入的方式旋转。由此,能够对位于齿2的旋转方向前方侧的齿面21与端面22的交线部23进行倒角。

49.在进行这样的倒角的情况下,在本实施方式中,由于底刃122的节距被设定为齿2的节距的5倍,因此将底刃122的圆周速度设定为齿2的圆周速度的5倍。由此,在通过底刃122a对齿2a1进行倒角后,在该底刃122a的倒角位置a(底刃122a与端面22接触的位置),通过底刃122b对齿2b1进行倒角(参照图4的(b))。通过在这样的倒角位置a处的齿2c1、2d1的倒角也通过底刃122c、122d同样地反复进行,相邻的齿2a1、2b1、2c1、2d1、2a2、2b2、2c2、2d2

……

被连续地倒角,成为32个齿2全部被倒角的状态。

50.即,通过将底刃122的节距设定为齿2的节距的5倍,对相邻的齿2连续地进行倒角,能够使底刃122的圆周速度为齿2的圆周速度的5倍。由此,能够利用底刃122与齿2的圆周速度差进行倒角,因此能够降低该倒角时的切削阻力。因此,能够提高工具100的寿命。进而,通过降低倒角时的切削阻力,能够进行倒角部分的全长(交线部23的长度)长的倒角、倒角深度深的倒角。

51.另外,如果将上述倒角位置a处的齿2与底刃122的接触部分的任意点作为接触点,则该接触点的径向位置处的绕轴oa的齿2的间隔为齿2的节距pa(参照图3)。另外,该接触点的径向位置处的绕轴ob的底刃122的间隔为底刃122的节距pb。

52.这里,在通过底刃122依次进行齿2的倒角的情况下,例如,对齿2b1进行倒角后的底刃122b有可能与齿2a1干扰。该干扰如本实施方式那样,在使底刃122的圆周速度比齿2的圆周速度快的情况下容易产生(由于在齿2a1向旋转方向前方侧退避之前底刃122b容易与齿2a1接触)。

53.为了抑制该干扰,需要构成为减小工具100的直径(底刃122的旋转半径),使底刃122的旋转轨迹容易从齿2退避,或者将底刃122的圆周速度设定为不与齿2干扰的程度的速度。

54.在该情况下,底刃122的圆周速度,即底刃122的节距与工具的直径成比例,与底刃122的刃数成反比。因此,为了抑制上述的底刃122与齿2的干扰,并且对底刃122施加规定以上的圆周速度,需要调节工具100的直径、底刃122的刃数。

55.但是,工具100的直径有时由于交线部23的长度等倒角面的形状而产生制约,在该情况下,必须根据底刃122的刃数来调节底刃122的节距(底刃122的圆周速度)。因此,产生了工具100的设计自由度降低的问题。参照图5的(a)对解决该问题的倒角方法进行说明。

56.图5的(a)是示出倒角方法的第一变形例的齿轮1及工具100的俯视图。另外,图5的(a)相当于从图1的箭头iva方向观察的齿轮1及工具100的俯视图,在图5的(a)中,用双点划线示意性地图示了工具100的外形。

57.如图5的(a)所示,在倒角方法的第一变形例中,对齿轮1的齿2每隔两个依次进行倒角。另外,在对齿2每隔n个进行倒角时,在将底刃122的节距相对于齿2的节距的倍率设为m的情况下,将底刃122的圆周速度设定为齿2的圆周速度的m/(n 1)倍即可。因此,在本实施方式中,由于工具100的底刃122的节距被设定为齿2的节距的5倍(m=5),因此在对齿2每隔两个(n=2)进行倒角的情况下,将底刃122的圆周速度设定为齿2的圆周速度的5/3倍(m/(n 1)倍)。

58.由此,通过底刃122a~122d按照齿2a1、2b1、2c1、2d1、2a2、2b2、2c2、2d2

……

2a8、

2b8、2c8、2d8的顺序进行倒角,能够对全部齿2进行倒角。如此,通过对齿2每隔n个进行倒角,与对相邻的齿2连续地进行倒角的情况相比,能够将底刃122的圆周速度设为1/(n 1)(在图5的(a)的例子中为1/3)。即,在将底刃122的圆周速度调节到能够抑制底刃122与齿2的干扰的程度的情况下,由于不改变底刃122的刃数,能够通过改变n的值来调节底刃122的圆周速度,因此工具100的设计的自由度提高。

59.如此,为了通过对齿2每隔n个进行倒角来对全部齿2进行倒角,只要以n 1的值和齿2的总数na互质的方式设定n的值即可。例如,如本实施方式那样,在齿2的总数na为32个的情况下,如果以n 1的值为3、5、7、9、13

……

的方式,即,每隔两个、每隔四个、每隔六个、每隔八个

……

进行倒角,则通过使工具100旋转规定次数,能够对全部齿2进行倒角。

60.但是,如本实施方式那样,在底刃122的节距pb相对于齿2的节距pa的倍率为5倍(m=5)的情况下,如果对齿2每隔四个(n=4)进行倒角,则底刃122的圆周速度与齿2的圆周速度一致。即,如果设为m

‑

1=n(m=n 1)的关系,则底刃122的圆周速度与齿2的圆周速度成为相同的速度,因此在使n的值增加的情况下,只要以满足“m

‑

1>n(m>n 1)”的关系的方式增加节距的倍率m即可。由此,能够使底刃122的圆周速度比齿2的圆周速度快,因此能够提高工具100的寿命。

61.如上所述,通过使工具100旋转规定次数,既能够形成全部齿2被倒角的状态,也能够形成齿2被跳过而进行倒角的状态。参照图5的(b)及图6对该倒角方法进行说明。

62.图5的(b)是示出倒角方法的第二变形例的齿轮1及工具100的俯视图,图6的(a)是示出倒角方法的第三变形例的齿轮1及工具100的俯视图,图6的(b)是示出倒角方法的第四变形例的齿轮1及工具100的俯视图。另外,图5的(b)及图6相当于从图1的箭头iva方向观察的齿轮1及工具100的俯视图,在图5的(b)及图6中,用双点划线示意性地图示了工具100的外形。

63.如图5的(b)所示,倒角方法的第二变形例是对齿轮1的齿2每隔一个依次进行倒角的方法。如上所述,由于底刃122的节距被设定为齿2的节距的5倍(m=5),因此在对齿2每隔一个(n=1)进行倒角的情况下,将底刃122的圆周速度设定为齿2的圆周速度的5/2倍(m/(n 1)倍)。

64.由此,通过底刃122a~122d按照齿2a1、2b1、2c1、2d1、2a2、2b2、2c2、2d2

……

2a4、2b4、2c4、2d4的顺序进行倒角,但是,即使在使工具100旋转规定次数以上(例如5次以上)的情况下,由于底刃122a再次通过由底刃122a倒角后的齿2a1,因此成为齿2跳过一个(每隔一个)进行倒角的状态。这是因为,相对于齿2的总数为32个(na=32),对齿2每隔一个(n=1)进行倒角,n 1的值即2为na的约数。

65.如图6的(a)所示,倒角方法的第三变形例是对齿轮1的齿2每隔三个依次进行倒角。如上所述,由于底刃122的节距被设定为齿2的节距的5倍(m=5),因此在对齿2每隔三个(n=3)进行倒角的情况下,将底刃122的圆周速度设定为齿2的圆周速度的5/4倍(m/(n 1)倍)。

66.由此,通过底刃122a~122d按照齿2a1、2b1、2c1、2d1、2a2、2b2、2c2、2d2的顺序进行倒角。在该情况下,相对于齿2的总数为32个(na=32),对齿2每隔三个(n=1)进行倒角,n 1的值即4为na的约数。因此,即使在使工具100旋转规定次数以上(例如3次以上)的情况下,也能够形成齿2跳过三个进行倒角的状态。

67.如这些图5的(b)及图6的(a)所示的第二、三变形例那样,在对齿2每隔n个进行倒角的情况下,通过将n 1的值设为na的约数,能够形成齿2每隔n个被倒角的状态。因此,通过适当设定n的值,能够仅对所希望的齿2进行倒角。

68.如图6的(b)所示,倒角方法的第四变形例是对齿轮1的齿2每隔五个依次进行倒角。如上所述,为了使底刃122的圆周速度比齿2的圆周速度快,需要满足“m

‑

1>n(m>n 1)”的关系。因此,在第四变形例中,底刃122的节距被设定为齿2的节距的7倍,但在图6的(b)中,将工具100的外形与图6的(a)等相同地进行了图示。

69.如此,在第四变形例中,由于底刃122的节距被设定为齿2的节距的7倍(m=7),因此在对齿2每隔五个(n=5)进行倒角的情况下,将底刃122的圆周速度设定为齿2的圆周速度的7/6倍(m/(n 1)倍)。

70.由此,通过底刃122a~122d按照齿2a1、2b1、2c1、2d1、2a2、2b2、2c2、2d2

……

2a4、2b4、2c4、2d4的顺序进行倒角。在该情况下,齿2的总数为32个(na=32),对齿2每隔五个(n=5)进行倒角,n 1的值即6和na的值即32具有“1”和“2”这两个以上的公约数。在这样的结构中,通过使工具100旋转规定次数(例如4次),也能够形成齿2跳过一个进行倒角的状态。

71.另外,虽然省略了图示,但是例如在对齿2每隔九个(n=9)依次进行倒角的情况下,也同样地由于n 1的值即10和na的值即32具有“1”和“2”这两个以上的公约数,因此成为齿2跳过一个进行倒角的状态。

72.如上所述,根据第一~第四变形例,由于对多个齿2每隔n个(n≥1)进行倒角,因此通过改变该n的值,能够形成仅对所希望的齿2进行倒角的状态。另外,由于是对多个齿2每隔n个(n≥1)进行倒角的结构,因此通过改变n的值,不改变底刃122的刃数就能够调节底刃122的圆周速度。由此,工具100的设计的自由度提高。

73.接着,参照图7对第二实施方式的倒角方法进行说明。另外,对与上述第一实施方式相同的部分标注相同的附图标记并省略其说明。图7的(a)是用于第二实施方式的倒角方法的工具200的主视图,图7的(b)是从图7的(a)的箭头viib方向观察的工具200的俯视图。

74.如图7所示,工具200作为齿轮状的工具而构成,具备:圆盘状的圆盘部203,形成在柄部101的轴ob方向端部;以及刃部204,形成在该圆盘部203的外周面。刃部204在圆盘部203的外周面形成有多个(在本实施方式中为12个),这些多个刃部204形成为绕轴ob相互旋转对称(12次对称)的形状。

75.刃部204形成为从圆盘部203的外周面向径向外侧突出,刃部204形成为沿绕轴ob的圆筒面切断的截面形状为梯形。在刃部204上形成有朝向工具200的旋转方向前方侧的第一前刀面240a和朝向工具200的旋转方向后方侧的第二前刀面240b。

76.刃部204的底面为与轴ob正交的平面,在该刃部204的底面与第一前刀面240a及第二前刀面240b的交线部分形成有第一底刃241a及第二底刃241b。另外,在刃部204的外周面与第一前刀面240a及第二前刀面240b的交线部分形成有第一外周刃242a及第二外周刃242b。

77.工具200的直径(通过第一底刃241a及第二底刃241b各自的外周端的圆的直径)形成为比齿轮1(参照图3)的内径小。另外,刃部204的第一底刃241a(第一外周刃242a)的节距pc、第二底刃241b(第二外周刃242b)的节距pc分别被设定为齿2的节距pa(参照图3)的2.5倍。

78.接着,参照图8对使用工具200的齿轮1的倒角方法进行说明。图8的(a)是示出对齿2的一侧的交线部23进行倒角的情况的示意图,图8的(b)是示出对齿2的另一侧的交线部23进行倒角的情况的示意图。另外,在图8中,仅示意性地图示了工具200的一个刃部204。

79.如图8所示,在通过工具200进行齿轮1的齿2的倒角的倒角工序中,依次进行对位于齿2的旋转方向(图8的左右方向)上的右侧的交线部23进行倒角的第一工序和对位于左侧的交线部23进行倒角的第二工序。

80.在第一工序中,工具200的轴ob以相对于齿轮1的轴oa倾斜规定角度(在本实施方式中为15

°

)的状态固定在工作机械上。在该状态下,通过使齿轮1和工具200向彼此相同的方向(在图8的(a)的例子中为右侧)旋转,能够通过第一底刃241a对位于齿2的一对交线部23中的一侧(图8的右侧)的交线部23进行倒角。

81.接着,在第二工序中,夹着沿齿轮1的轴oa的平面,即通过由第一底刃241a形成的齿2的倒角位置a的平面,使工具200的轴ob向与第一工序时相反的一侧倾斜。另外,该第二工序中的工具200的倾斜角度既可以与第一工序时相同(在本实施方式中为15

°

),也可以是不同的角度。在该状态下,通过使齿轮1和工具200向与第一工序时相反的方向(在图8的(b)的例子中为左侧)反转,能够通过第二底刃241b对位于齿2的一对交线部23中的另一侧(图8的左侧)的交线部23进行倒角。

82.如此,根据本实施方式的倒角方法,在对形成在一个齿2上的一对交线部23分别进行倒角的情况下,由于不需要更换工具200,因此能够缩短加工时间。

83.另外,第一前刀面240a及第二前刀面240b各自的轴ob方向及径向的前角被设定为相同,刃部204形成为以沿轴ob的平面为对称面而面对称。因此,在通过第一底刃241a进行倒角的情况和通过第二底刃241b进行倒角的情况下,能够使施加在刃部204上的负荷均匀。因此,能够容易地进行刃部204的强度设定。

84.另外,虽然省略了图示,但在第一工序及第二工序的每一个中,相邻的齿2被连续地倒角。即,如上所述,第一底刃241a及第二底刃241b的节距被设定为齿2的节距的2.5倍(m=2.5),但在第一工序及第二工序的每一个中,由于第一底刃241a及第二底刃241b的圆周速度被设定为齿2的圆周速度的2.5倍,因此与第一实施方式同样地,能够降低倒角时的切削阻力。因此,能够提高工具200的寿命。

85.以上,基于上述实施方式对本发明进行了说明,但本发明并不限于上述方式,能够容易地推测在不脱离本发明的主旨的范围内能够进行各种变形改良。

86.在上述各实施方式中,对齿轮1是由32个齿2构成的内齿轮的情况进行了说明,但并不限于此。例如,即使在齿轮1为外齿轮等其他种类的齿轮的情况下、齿2小于32个或33个以上的情况下,也能够应用上述各实施方式的倒角方法。

87.在上述各实施方式中,对工具100的底刃122的刃数为4个、工具200的第一底刃241a及第二底刃241b的刃数为12个的情况进行了说明,但并不限于此。例如,当然可以适当设定工具100的底刃122、第一底刃241a及第二底刃241b的刃数来调节刃部的节距(圆周速度)。

88.在上述各实施方式中,对仅对位于齿2的齿线方向(轴oa方向)的一侧的交线部23进行倒角的情况进行了说明,但并不限于此。例如,也可以是对齿2的齿线方向上的两侧的交线部23进行倒角的结构。

89.在上述第一实施方式中,对仅对形成在齿2上的一对交线部23中的一侧的交线部23进行倒角的情况进行了说明,但并不限于此。例如,也可以是对形成在齿2上的一对交线部23分别进行倒角的结构。在该情况下,绕工具100的轴ob,使用具有朝向前刀面120的相反侧的前刀面的工具,以与第二实施方式相同的方法进行倒角即可。

90.在上述第二实施方式中,对通过工具200对相邻的齿2连续地进行倒角的情况进行了说明,但并不限于此。例如,如在第一实施方式中说明的倒角方法的第二~四变形例那样,也可以是通过工具200对齿2每隔n个进行倒角的结构。

91.附图标记说明

92.1齿轮;2齿;21齿面;22端面;23交线部;100、200工具;122底刃;204刃部;240a第一前刀面;240b第二前刀面;241a第一底刃(底刃);241b第二底刃(底刃);oa齿轮的轴;ob工具的轴;pa齿的节距;pb、pc底刃的节距。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。