1.本实用新型涉及电镀辅助设备技术领域,尤其涉及一种防飞溅打磨设备。

背景技术:

2.电镀就是利用电解原理在某些金属表面上镀上一薄层其它金属或合金的过程,是利用电解作用使金属或其它材料制件的表面附着一层金属膜的工艺从而起到防止金属氧化,提高耐磨性、导电性、反光性、抗腐蚀性及增进美观等作用。在实际的电镀工艺中,待电镀的元器件的表面需要进行打磨,使金属表面光滑,以提高电镀效果。

3.现有授权公告号为cn208051592u的实用新型专利公开了电镀用装置技术领域的一种电镀打磨装置,包括底座、负压器和抵紧机构,负压器连接有真空吸盘,底座上固定有电机,电机的转动轴同轴固定真空吸盘,电机的转动轴外固定有中空管,中空管的顶部连接倾斜的连接杆,连接杆的自由端固定有打磨板,打磨板上滑动连接有打磨块,抵紧机构包括支撑板和水平板,支撑板竖直固定在底座上,支撑板上设有弹簧,水平板固定在支撑板的顶端,水平板的下表面上设有滑套,弹簧的自由端连接可在滑套内滑动的滑杆,滑杆的自由端固定在打磨块上。

4.采用上述技术方案,找到被电镀元件的重心的大致位置,真空吸盘在该位置吸住电镀元件,在打磨的整个过程中,弹簧一直是被压缩的,因为弹簧的作用,而滑杆又可以在滑套内滑动,所以在被电镀元件的过程当中,打磨块会一直贴着被电镀元件的侧面,此时打磨板与打磨块均与被电镀元件接触,且因为打磨块与打磨板是滑动连接,所以可以适应各种尺寸的被电镀元件。启动发动机,电机带动被电镀元件转动,被电镀元件与电镀板和电镀块不断的摩擦,起到对被电镀元件的下表面和侧面同时打磨的作用。但是,该方案虽然实现了对元件下表面和侧面的同时打磨,却忽视了元件被打磨过程中粉尘飞溅的问题。在实际的打磨过程中,打磨板和打磨块对元件进行打磨时周围环境中会充斥很对金属粉尘,这些粉尘不仅对设备周围环境造成污染,更会对操作人员的身体健康产生极大危害。因此,我们需要一种可以防止打磨过程中金属粉尘飞溅的打磨设备。

技术实现要素:

5.本实用新型的目的是提供一种防飞溅打磨设备,通过在底座上开设抽气口,抽气口将打磨后产生的金属粉尘收集,防止金属粉尘向设备周围飞溅。

6.本实用新型的上述技术目的是通过以下技术方案得以实现的:

7.一种防飞溅打磨设备,包括底座,所述底座上设有若干打磨轮,所述打磨轮连接有驱动轴,所述驱动轴远离打磨轮一端固定连接有电动机,所述底座上开设有抽气口,所述抽气口上端设有滤网,所述滤网固定在底座上,所述抽气口的边缘连接有抽气管,所述抽气管连接有抽气机,所述抽气机架设在底座的上表面。

8.通过采用上述技术方案,打磨轮将待电镀的元件表面的打磨至光滑,打磨过程中产生的金属粉尘通过抽气口被吸入滤网,减少了向设备周围环境扩散的金属粉尘,使操作

人员的身体健康得到了保障。

9.本实用新型进一步设置为:所述驱动轴包括内杆和外杆,所述内杆套设在外杆内部,所述外杆上端与电动机固定连接,所述内杆下端与打磨轮固定连接,所述内杆在外杆内部呈滑动设置;所述内杆周侧成型有若干凹槽,所述凹槽沿内杆长度方向延伸,所述外杆内壁成型有若干凸起,所述凸起沿外杆长度方向延伸,所述凸起和凹槽的形状和位置相适配。

10.通过采用上述技术方案,使设备适应不同的待电镀元件,保证了打磨过程中打磨轮始终与元件表面紧贴,使打磨效果更好,进而提升了电镀的效果。

11.本实用新型进一步设置为:所述外杆上开设有若干一号插孔,所述一号插孔沿外杆长度方向排布,所述内杆上开设有二号插孔,所述一号插孔和二号插孔的形状和位置均适配,所述一号插孔和二号插孔内共同插设有插杆。

12.通过采用上述技术方案,使驱动杆的长度在可调节的同时也可将长度固定,提高了该设备对元件表面进行打磨时的平整度,进一步提升了打磨的效果。

13.本实用新型进一步设置为:所述抽气口下方设有挡板,所述挡板与底座下表面固定连接。

14.通过采用上述技术方案,在抽气口周围设置挡板,减少了打磨轮在转动时向外甩出的金属粉尘,使抽气口对金属粉尘的收集效果更好,使设备周围的环境更加整洁,提高了设备的防飞溅的效果。

15.本实用新型进一步设置为:所述挡板包括内板和外板,所述外板与底座下表面固定连接,所述内板在外板内部呈滑动设置,部分所述内板与打磨轮的上表面抵接。

16.通过采用上述技术方案,使挡板和打磨轮的上表面贴合的更加紧密,进一步阻挡了打磨过程中产生的金属粉尘向外飞溅,提升了设备的防飞溅效果。

17.本实用新型进一步设置为:所述打磨轮有两个,所述打磨轮的周侧成型有若干齿槽,两所述打磨轮之间设有两个齿轮,两所述齿轮分别于两打磨轮抵接,两所述齿轮相互抵接,所述齿轮上表面圆心处连接有连杆,所述连杆上端与底座下表面转动连接。

18.通过采用上述技术方案,打磨轮与齿槽之间相互传动,使两个打磨轮的转速相同且转动方向相反,保证了两打磨轮对设备表面的打磨效果一致,同时两打磨轮的转动方向相反使设备在运行过程中更加稳定。

19.本实用新型进一步设置为:所述底座长度方向两侧均设有若干固定爪,所述固定爪包括两根伸缩杆,所述伸缩杆包括一号杆和二号杆,所述二号杆内部中空,所述二号杆的一端与底座的侧面固定连接,所述一号杆从二号杆远离底座的一端开口向外伸出,所述一号杆靠近底座的一端连接有弹簧,所述弹簧远离一号杆的一端与底座的侧面固定连接,所述一号杆在二号杆内部呈滑动设置;所述一号杆远离底座的一端设有固定板,所述固定板上转动设置有若干滚轮。

20.通过采用上述技术方案,使设备可以更加稳定的固定在待电镀的元件上,使设备在进行打磨时更加稳定,使设备在元件表面的行进更加平稳,提升了打磨效果。

21.本实用新型进一步设置为:所述打磨轮上开设有若干漏水孔。

22.通过采用上述技术方案,在打磨过程中产生金属粉尘较多的情况下,操作人员通过漏水孔向打磨轮与元件表面之间滴水,减少金属粉尘的飞溅,使设备的防飞溅效果进一步提升。

23.综上所述,本实用新型的有益技术效果为:

24.(1)通过在底座上开设抽气口,实现在打磨过程中对金属粉尘的实时收集,大大减少了打磨过程中金属粉尘的飞溅量,使设备周围的环境更加整洁,同时保护了操作人员的身体健康;

25.(2)通过设置长度可调节的驱动杆,使设备对元件表面进行打磨的效果更好,打磨后的元件表面更平整光滑。

附图说明

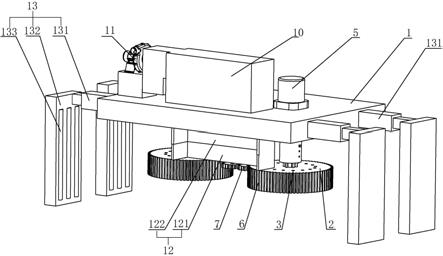

26.图1是本实用新型一个实施例整体结构的轴测示意图;

27.图2是本实用新型一个实施例的去除抽气管道后的轴测示意图;

28.图3是本实用新型一个实施例的驱动杆部分的轴测示意图;

29.图4是本实用新型一个实施例的固定爪部分的剖面图。

30.附图标记:1、底座;2、打磨轮;3、漏水孔;4、驱动杆;41、内杆;411、凹槽;412、一号插孔;42、外杆;421、凸起;422、二号插孔;43、插杆;5、电动机;6、齿槽;7、齿轮;8、连杆;9、抽气口;10、抽气管道;11、抽气机;12、挡板;121、内板;122、外板;13、固定爪;131、伸缩杆;1311、一号杆;1312、二号杆;1313、弹簧;132、固定板;133、滚轴。

具体实施方式

31.下面将结合实施例对本实用新型进行清楚、完整地描述。

32.参见附图1和附图2,一种防飞溅打磨设备,包括底座1,底座1整体呈长方体形状,底座1的下表面设有两个打磨轮2,打磨轮2的下表面粗糙,打磨轮2的上表面光滑,打磨轮2上均匀开设有若干漏水孔3。打磨轮2的圆心处固定连接有驱动杆4,驱动杆4上端与底座1转动连接,驱动杆4的上端固定连接有电动机5,电动机5架设在底座1的上表面。打磨轮2的边缘均匀成型有若干齿槽6,两打磨轮2之间设有两个齿轮7,两齿轮7分别于两打磨轮2抵接,两齿轮7相互抵接,齿轮7与齿槽6呈嵌设配合。齿轮7的圆心处固定连接有连杆8,连杆8上端与底座1下表面转动连接。

33.参见附图3,驱动杆4包括内杆41和外杆42,外杆42内部中空且外杆42下端开口,内杆41在外杆42内部呈滑动设置,内杆41从外杆42下方开口处向外伸出,内杆41的下端与打磨轮2的上表面圆心处固定连接,外杆42的上端与电动机5固定连接。内杆41的周侧均匀成型有若干凹槽411,凹槽411沿内杆41长度方向延伸,外杆42的内表面均匀成型有若干凸起421,凸起421沿外杆42长度方向延伸,凸起421和凹槽411的形状和位置相适配。外杆42上均匀开设有四个一号插孔412,一号插孔412沿外杆42长度方向均匀排布,内杆41上开设有二号插孔422,一号插孔412和二号插孔422的形状和大小相同,一号插孔412和二号插孔422的位置相适配,一号插孔412和二号插孔422内共同插设有插杆43。

34.参见附图2,底座1上开设有抽气口9,抽气口9呈长方形,抽气口9上方设有抽气管道10,抽气管道10内设有滤网,抽气管道10连接有抽气机11,抽气机11架设在底座1上表面。抽气口9四周设有挡板12,挡板12包括内板121和外板122,外板122与底座1下表面固定连接,外板122内部中空,内板121在外板122内部呈滑动设置,内板121从外板122下端开口处向外伸出,内板121的部分下边缘与打磨轮2的上表面抵接。

35.参见附图4,底座1长度方向两侧分别设有两个固定爪13,固定爪13包括伸缩杆131,伸缩杆131包括一号杆1311和二号杆1312,二号杆1312内部中空,二号杆1312一端与底座1侧面固定连接,二号杆1312的另一端开口,一号杆1311在二号杆1312内部呈滑动设置,一号杆1311从二号杆1312远离底座1一端开口处向外伸出,一号杆1311靠近底座1的一端固定连接有弹簧1313,弹簧1313远离一号杆1311的一端与底座1固定连接。一号杆1311远离底座1的一端固定连接有固定板132,固定板132靠近底座1的一侧面上转动设置有三个滚轴133,三个滚轴133在固定板132上呈均匀分布,滚轴133的长度方向与底座1上表面垂直。

36.本实施例的工作原理是:在对待电镀元件进行打磨时,操作人员先将固定爪13拉出,利用固定爪13将设备固定在元件上,调节驱动杆4长度,使打磨轮2与元件表面抵接,启动电动机5和抽气机11,设备对元件进行打磨,打磨过程产生的金属粉尘在掉落之后立即从抽气口9被吸走,减少了向车间环境中飞溅的粉尘。该方案在对待电镀元件进行打磨的同时实现了金属粉尘的收集,大大减少了向工作环境中飞溅的金属粉尘,改善了操作人员的工作环境,保障了操作人员的身体健康。

37.以上所述,仅为本实用新型较佳的具体实施方式,并非依此限制本实用新型的保护范围,故:凡依本实用新型的结构、形状、原理所做的等效变化,均应涵盖于本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。