1.本实用新型属于机械加工技术领域,特别涉及一种动力刀架用切削动力离合机构。

背景技术:

2.传统技术中,加工不同形状螺纹等复杂轴类零件的装置包括固定在机床上的支撑架,支撑架上固定连接有驱动电机,支撑架上固定连接有转盘,转盘上可转动地连接有径向动力传动轴,径向动力传动轴上连接有用于夹持刀具的刀具夹头,驱动电机驱动径向动力传动轴转动,当加工一根轴上具有不同螺纹形状的螺纹杆时,加工完首个螺纹时,驱动电机停止动作,松开刀具夹头,取下刀具,更换新的刀具安装到刀具夹头上,加工第二个螺纹形状前,需要先对刀,再进行车削,每加工一个新形状的螺纹,都需要进行上述操作,加工效率低,操作麻烦。

3.现有技术中,为了解决上述问题,有一种可用于加工复杂形状的装置,其包括外壳体,外壳体上可转动地连接有主动齿轮和转动盘,主动齿轮在转动盘内,主动齿轮的外周排布有若干与主动齿轮啮合的从动齿轮,从动齿轮上连接有传动轴,传动轴经支撑轴承可转动地连接在转动盘上,伸出转动盘外的传动轴上连接有用于夹紧刀具的刀具夹头,加工时,转动盘转动,使对应的刀具旋转至特定的位置,固定转动盘,驱动装置驱动主动齿轮转动,主动齿轮带动各个从动齿轮转动,从动齿轮带动各个传动轴转动,所有刀具均高速旋转,无法实现传动轴转动至特定位置时的动力接合,加工结束,需要离开该位置时再动力分离,耗能大,非加工位置的刀具高速旋转时,容易造成人员损伤。

技术实现要素:

4.针对现有技术中的缺陷,本实用新型的目的在于解决上述现有技术中无法实现动力分离接合的技术问题,提供一种动力刀架用切削动力离合机构,本实用新型可实现传动轴动力的分离接合,降低耗能。

5.本实用新型的目的是这样实现的:一种动力刀架用切削动力离合机构,包括传动轴,所述传动轴上连接有传动齿轮,所述传动轴上开有轴向通孔,传动轴上还开有与轴向通孔连通的空心滑槽,传动轴上连接有可与传动齿轮配合的离合同步器,所述传动轴内还安装有可带动离合同步器沿空心滑槽轴向滑动的顶杆,顶杆朝着传动齿轮所在方向移动时,离合同步器与传动齿轮配合,传动齿轮带动离合同步器旋转。

6.本实用新型中,传动轴上连接有用于夹持刀具的刀具夹头,不同的传动轴上安装有不同的刀具,各个刀具分别用于切削不同形状的螺杆,传动齿轮由驱动装置驱动转动,加工过程中,传动齿轮一直转动,传动轴连接在可转动的转盘上,转盘上排布有若干个传动轴;当传动轴转动至加工位置时,外部的直线驱动器带动顶杆动作,使顶杆朝里移动,顶杆推动离合同步器朝着传动齿轮所在方向移动,当离合同步器与传动齿轮配合时,传动齿轮带动离合同步器转动,离合同步器带动传动轴转动,实现动力接合;加工结束时,外部的驱

动器复位,顶杆复位,离合同步器复位离开传动齿轮,传动轴停止转动,传动齿轮在传动轴上空转,实现动力分离;本实用新型结构紧凑,实现传动齿轮和传动轴的动力分离和接合,降低动力刀架的耗能;可应用于动力分离接合的工作中,尤其适用于加工螺杆等复杂形状的轴类零件时的动力分离接合的工作中。

7.为了进一步实现轴向动力传动轴的接合,所述离合同步器包括贯穿空心滑槽且套接在顶杆上的轴向推杆,所述轴向推杆可沿着空心滑槽轴向滑动,顶杆可推动轴向推杆向里移动;此设计中,当顶杆收到推力作用往里移动时,顶杆推动轴向推杆向里移动,轴向推杆带动离合同步器移动,使离合同步器与传动齿轮配合,传动齿轮带动离合同步器的转动,离合同步器带动传动轴的转动,实现动力接合。

8.为了进一步实现离合同步器的自动复位,所述轴向推杆朝里一端的顶杆上套装有复位弹簧,所述复位弹簧朝里的一端抵触在传动轴上;此设计中,当无力驱动顶杆朝里移动,顶杆和轴向推杆在复位弹簧的作用下复位,轴向推杆带动同步离合盘复位,实现动力分离。

9.为了进一步提高传动齿轮和同步离合盘动力接合时的可靠性,所述离合同步器包括套装在传动轴上的同步离合盘,从动圆锥齿轮朝向同步离合盘的一端排布有若干离合传动杆,所述同步离合盘上开有可容纳离合传动杆的滑动槽,所述同步离合盘远离传动齿轮的一端排布有若干弹片,所述弹片上固定连接有与离合传动杆一一对应的伸缩销,伸缩销可沿着同步离合盘前后滑动,伸缩销的前端在滑动槽内,离合传动杆可抵触在伸缩销上,伸缩销受到离合传动杆的抵触力时,伸缩销随着弹片向后收缩;此设计中,同步离合盘朝着传动齿轮所在方向移动时,当离合传动杆伸进滑动槽内并恰好与伸缩销抵触时,伸缩销受到离合传动杆的抵触力在弹片的作用下往后缩,使离合传动杆顺利进入同步离合盘的滑动槽内,伸缩销在弹片的作用下复位,从而离合传动杆平稳地贴合在伸缩销上,带动同步离合盘的转动。

10.为了进一步提高同步离合盘和传动齿轮接合的平稳性,所述同步离合盘远离传动齿轮的一端排布有若干连接槽,所述同步离合盘上排布有若干与连接槽一一对应的螺杆,所述螺杆的一端经连接槽可滑动地连接在同步离合盘上,螺杆的另一端伸出同步离合盘外且朝着传动齿轮所在方向延伸,所述螺杆的另一端连接有同步环,所述同步环可与传动齿轮的内锥面接触,螺杆上套装有推拉弹簧,所述推拉弹簧的一端抵触在同步离合盘上,推拉弹簧的另一端抵触在同步环上;此设计中,同步离合盘朝着传动齿轮所在方向移动时,同步离合盘推动推拉弹簧,同步环在推拉弹簧的推力作用下预先与传动齿轮的内锥面接触产生摩擦力,同步环带动同步离合盘进行预旋转,提高同步转动的平稳性;分离时,螺杆带动同步环脱离传动齿轮的内锥面。

附图说明

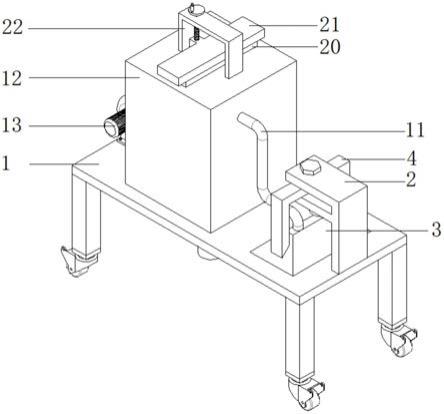

11.图1为本实用新型的立体结构图。

12.图2为本实用新型中同步离合器的立体结构图。

13.图3为图2中从a方向看过去的视图。

14.图4为本实用新型中一个传动轴连接在转盘内的局部结构图。

15.图5为图4中b处的局部放大图。

16.图6为本实用新型中传动轴的立体结构图。

17.其中,1顶杆,2离合同步器,201同步离合盘,202同步环,203螺杆,204伸缩销,205离合推杆挡圈,206轴向推杆,207弹片,208推拉弹簧,209连接槽,210滑动槽,3离合传动杆,4传动齿轮,5轴向支撑轴承一,6传动轴,7轴向支撑轴承二,8复位弹簧,9转盘,10固定盘,11轴向支撑轴承三,12空心滑槽,13轴向通孔。

具体实施方式

18.下面结合附图对本实用新型做出进一步说明。

19.如图1~6所示的一种动力刀架用切削动力离合机构,包括传动轴6,传动轴6上连接有传动齿轮4,传动齿轮4经轴向支撑轴承一5可转动地连接在传动轴6上,传动轴6上开有轴向通孔13,传动轴6上还开有与轴向通孔13连通的空心滑槽12,传动轴6上连接有可与传动齿轮4配合的离合同步器2,传动轴6内还安装有可带动离合同步器2沿空心滑槽12轴向滑动的顶杆1,顶杆1朝着传动齿轮4所在方向移动时,离合同步器2与传动齿轮4配合,传动齿轮4带动离合同步器2旋转;离合同步器2的具体结构为,离合同步器2包括贯穿轴向通孔13且套接在顶杆1上的轴向推杆206,轴向推杆206与同步离合盘201连接,轴向推杆206可沿着空心滑槽12轴向滑动,顶杆1可推动轴向推杆206向里移动,轴向推杆206朝里一端的顶杆1上套装有复位弹簧8,复位弹簧8朝里的一端抵触在传动轴6上。

20.为了进一步提高传动齿轮4和同步离合盘201动力接合时的可靠性,离合同步器2包括套装在传动轴6上的同步离合盘201,从动圆锥齿轮朝向同步离合盘201的一端排布有若干离合传动杆3,同步离合盘201上开有可容纳离合传动杆3的滑动槽210,同步离合盘201远离传动齿轮4的一端排布有若干弹片207,弹片207上固定连接有与离合传动杆3一一对应的伸缩销204,伸缩销204可沿着同步离合盘201前后滑动,伸缩销204的前端在滑动槽210内,离合传动杆3可抵触在伸缩销204上,伸缩销204受到离合传动杆3的抵触力时,伸缩销204随着弹片207向后收缩。

21.为了进一步提高同步离合盘201和传动齿轮4接合的平稳性,同步离合盘201远离传动齿轮4的一端排布有若干连接槽209,同步离合盘201上排布有若干与连接槽209一一对应的螺杆203,螺杆203的一端经连接槽209可滑动地连接在同步离合盘201上,螺杆203的另一端伸出同步离合盘201外且朝着传动齿轮4所在方向延伸,螺杆203的另一端连接有同步环202,同步环202可与传动齿轮4的内锥面接触,螺杆203上套装有推拉弹簧208,同步离合盘201相对传动齿轮4的一端固定连接有离合推杆挡圈205,推拉弹簧208的一端抵触在离合推杆挡圈205上,推拉弹簧208的另一端抵触在同步环202上。

22.本实用新型中,传动轴6上连接有用于夹持刀具的刀具夹头,不同的传动轴6上安装有不同的刀具,各个刀具分别用于切削不同形状的螺杆203,传动齿轮4由驱动装置驱动转动,加工过程中,传动齿轮4一直转动,传动轴6连接在可转动的转盘9上,转盘9上排布有若干个传动轴6,传动轴6的前端经轴向支撑轴承二7可转动地连接在转盘9内,转盘9后侧固定有固定盘10,伸缩销204后端与固定盘10前侧之间有供弹片207后缩变形的间隙,传动轴6的后端经轴向支撑轴承三11可转动地连接在固定盘10内;当传动轴6转动至加工位置时,外部的直线驱动器带动顶杆1动作,使顶杆1朝里移动,顶杆1推动轴向推杆206沿着空心滑槽12轴向滑动,轴向推杆206带动同步离合盘201朝着传动齿轮4所在方向移动,同步离合盘

201推动推拉弹簧208,同步环202在推拉弹簧208的推力作用下预先与传动齿轮4的内锥面接触产生摩擦力,同步环202带动同步离合盘201进行预旋转,直至离合传动杆3进入同步离合盘201的滑动槽210中,离合传动杆3进入滑动槽210后立即沿滑动槽210滑动并与滑动槽210中的伸缩销204相贴合,当离合传动杆3在进入滑动槽210时恰好与伸缩销204相抵触时,伸缩销204能在末端弹片207的作用下向后伸缩,使得离合传动杆3能平稳进入滑动槽210内并与伸缩销204相贴合,此时传动齿轮4与同步离合盘201的转速同步一致,同步离合盘201经内部的轴向推杆206带动传动轴6转动;加工结束时,外部的直线驱动器复位,顶杆1和轴向推杆206在复位弹簧8的作用下复位,同步离合盘201离开传动齿轮4,同步环202离开传动齿轮4的内锥面,离合传动杆3离开滑动槽210,传动轴6停止转动,传动齿轮4在传动轴6上空转,实现动力分离;本实用新型结构紧凑且巧妙,实现传动齿轮4和传动轴6的动力分离和接合,降低动力刀架的耗能;可应用于动力分离接合的工作中,尤其适用于加工螺杆203等复杂形状的轴类零件时的动力分离接合的工作中。

23.本实用新型并不局限于上述实施例,在本实用新型公开的技术方案的基础上,本领域的技术人员根据所公开的技术内容,不需要创造性的劳动就可以对其中的一些技术特征作出一些替换和变形,这些替换和变形均在本实用新型保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。