1.本发明涉及钢铁生产技术领域,特别是涉及一种降低高合金焊丝钢抗拉强度的生产工艺。

背景技术:

2.合金焊丝由于其优越的焊接性能和广泛适用性,在工程机械、煤机矿山、大型桥梁和车辆船舶中大量使用。近年,由于我国基础建设以及制造业的迅猛发展,合金焊丝钢用量大幅增加。合金焊丝钢含有cr、mo、ni、v、ti等合金元素,由于合金元素在晶界的钉扎作用,合金焊丝钢抗拉强度普遍偏高,用户在制作焊丝过程中,需要先进行一道退火或者在中间道次进行退火,以软化处理,消除加工硬化作用,使后续拉拔顺畅,但是,退火严重影响加工效率和增加加工成本,且目前环保要求较高,需要使用天然气为介质或电炉辐射加热,更增加了加工成本。此外,合金焊丝钢客户拉拔生产均在拉拔前或者拉拔的中间道次进行退火处理,软化组织或者消除应力,随着国家环保生产的管控力度加大,退火工艺需要优化,客户退火成本加大,且退火严重降低客户的生产效率,使客户的生产成本加大。因此,客户急需无需退火即可拉拔生产的合金焊丝钢线材。

技术实现要素:

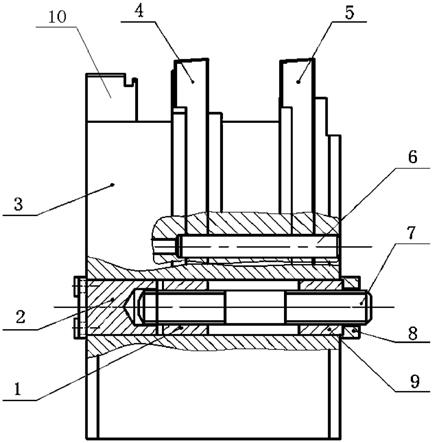

3.本发明针对上述技术问题,克服现有技术的缺点,提供一种降低高合金焊丝钢抗拉强度的生产工艺,坯料经步进式加热炉进行加热,经过预热段、加热段和均热段加热到预定的温度;再进行高压水除鳞,将坯料在加热过程中产生的氧化铁皮去除干净;之后送入平立交替无扭轧机进行轧制,经过粗轧6道次,中轧6道次,预精轧4道次,精轧机10道次,减定径4道次,轧制成所需规格线材;然后送进吐丝机形成一连串大直径的线圈,再落到风冷线上向前运输;最后通过收集和打捆形成成品。

4.技术效果:合金焊丝钢抗拉强度和同圈的抗拉强度差异得到降低,合金焊丝钢抗拉强度由之前的880mpa左右降低为760mpa左右,同圈抗拉强度强度差异由之前的110mpa降低为50mpa左右,客户能够免退火拉拔生产,提高生产效率和降低加工成本。

5.本发明进一步限定的技术方案是:前所述的一种降低高合金焊丝钢抗拉强度的生产工艺,进行cct曲线分析,使cct曲线总体向右下方移动,盘卷吐丝后尽量降低其冷速,冷速控制在≤1℃/s,保温辊道运行速度控制在0.1m/min。

6.前所述的一种降低高合金焊丝钢抗拉强度的生产工艺,对不同合金含量的焊丝钢根据组织转变温度的差异,细分控轧控冷工艺,ni、mo系合金焊丝钢吐丝温度设定860℃,盘卷吐丝后罩盖完全关闭保温,对cr、mo系合金焊丝钢,适当开启1#、2#罩盖,使入罩盖温度控制在750

‑

770℃。

7.前所述的一种降低高合金焊丝钢抗拉强度的生产工艺,加热炉装钢方式由满装改为进三空一方式,炉内钢坯数量由106支减少为72支,减少在炉时间60min,同时降低出钢温

度,设定出钢温度为980℃,中温加热。

8.前所述的一种降低高合金焊丝钢抗拉强度的生产工艺,轧制过程中实行低温终轧工艺,终轧温度降低为860℃。

9.前所述的一种降低高合金焊丝钢抗拉强度的生产工艺,对风冷线跌落段进行适当加速,12#、14#、16#辊道增速设定140%,将搭接点位置进行拉开错位,使搭接点温降速度增大。

10.前所述的一种降低高合金焊丝钢抗拉强度的生产工艺,精整区域门窗和包装冷却风机全部关闭。

11.前所述的一种降低高合金焊丝钢抗拉强度的生产工艺,坯料规格为150mm*150mm*12m。

12.本发明的有益效果是:(1)本发明中进行cct曲线分析,由于高合金焊丝钢合金含量较高,淬透性增加,使cct曲线总体向右下方移动,盘卷吐丝后尽量降低其冷速;(2)本发明中对不同合金含量的焊丝钢根据组织转变温度的差异,细分控轧控冷工艺,盘卷入罩盖后即进行组织转变,合理高效利用保温罩盖长度,使组织更多的转变为铁素体和珠光体组织,避免残余奥氏体出罩盖后由于冷速增加转变为贝氏体等硬相组织;(3)本发明中加热炉装钢方式由满装改为进三空一方式,提高钢坯在加热炉中的运行速度,炉内钢坯数量由106支减少为72支,减少在炉时间60min,降低合金固溶造成的抗拉强度升高;(4)本发明中轧制过程中实行低温终轧工艺,细化晶粒,增加组织转变的形核点,“形变诱导相变”,加快组织转变,杜绝轧制过程中产生混晶组织;(5)本发明中盘卷吐丝后落在保温辊道上,两侧堆积即搭接点厚且密实,中间部位即中间点相对稀疏且较薄;中间点由于稀疏且薄,温降速率较快,搭接点由于厚且密,温降速率较慢,为使搭接点温度在出罩盖后能够降至组织转变点以下,避免残余奥氏体出罩盖后由于冷速增加转变为贝氏体等硬相组织,对风冷线跌落段进行适当加速。

具体实施方式

13.本实施例提供的一种降低高合金焊丝钢抗拉强度的生产工艺,坯料规格为150mm*150mm*12m,经步进式加热炉进行加热,经过预热段、加热段和均热段加热到预定的温度;再进行高压水除鳞,将坯料在加热过程中产生的氧化铁皮去除干净;之后送入平立交替无扭轧机进行轧制,经过粗轧6道次,中轧6道次,预精轧4道次,精轧机10道次,减定径4道次,轧制成所需规格线材;然后送进吐丝机形成一连串大直径的线圈,再落到风冷线上向前运输;最后通过收集和打捆形成成品。具体为:进行cct曲线分析,由于高合金焊丝钢合金含量较高,淬透性增加,使cct曲线总体向右下方移动,盘卷吐丝后尽量降低其冷速,冷速控制在≤1℃/s,保温辊道运行速度控制在0.1m/min。

14.对不同合金含量的焊丝钢根据组织转变温度的差异,细分控轧控冷工艺,ni、mo系合金焊丝钢吐丝温度设定860℃,盘卷吐丝后罩盖完全关闭保温,对cr、mo系合金焊丝钢由于其奥氏体稳定性强,适当开启1#、2#罩盖,使入罩盖温度控制在750

‑

770℃,盘卷入罩盖后

即进行组织转变,使组织更多的转变为铁素体和珠光体组织。

15.加热炉装钢方式由满装改为进三空一方式,炉内钢坯数量由106支减少为72支,减少在炉时间60min,同时降低出钢温度,设定出钢温度为980℃,中温加热。

16.轧制过程中实行低温终轧工艺,终轧温度由之前的900℃降低为860℃。

17.对风冷线跌落段进行适当加速,12#、14#、16#辊道增速设定140%,将搭接点位置进行拉开错位,使搭接点温降速度增大,同时实现盘卷同圈的不同部位均匀冷却。

18.精整区域门窗和包装冷却风机全部关闭,以免外部冷风吹到盘卷造成应力增加。

19.应用于某工程机械合金焊丝钢er69a,er69a属于ni、mo系合金焊丝钢,其成分组成为:c:0.07%,mn:1.6%,si:0.8%,ni:0.9%,mo:0.6%。具体控制方法:(1)根据其化学成分和目前最低冷速1℃/s进行cct曲线分析:a3(℃)a1(℃)bs(℃)ms(℃)fs(℃)ps(℃)848660573413820660(2)加热炉装钢方式为进三空一,炉内72支钢坯,总在炉时间142 min,出钢温度975℃;(3)终轧温度设定为860℃,吐丝温度860℃,罩盖完全关闭,辊道速度设定为0.1m/min,12#、14#、16#辊道增速设定为140%,降搭接点位置错位移动;(4)焊丝钢生产过程中门窗全部关闭,密封生产,不允许外部冷风进入现场直吹盘卷。

20.盘卷整圈抗拉强度检测结果:

样品支号no1no2no3no4no5no6no7no8最大值最小值平均值极差抗拉强度(mpa)76577075576077574573074077573075545断面收缩率(%)68657068657072707265697

21.对比例:某工程机械合金焊丝钢er69a,er69a属于ni、mo系合金焊丝钢,其成分组成为:c:0.07%,mn:1.6%,si:0.8%,ni:0.9%,mo:0.6%。具体控制方法:(1)加热炉装钢方式为满装,炉内108支钢坯,总在炉时间206min,出钢温度1020℃;(3)终轧温度设定为900℃,吐丝温度880℃,罩盖完全关闭,辊道速度设定为0.25m/min,12#、14#、16#辊道无增速,设定为100%;(4)焊丝钢生产过程中门窗无关闭,外部冷风时有进入室内吹到盘卷的现象。

22.盘卷整圈抗拉强度检测结果:

样品支号no1no2no3no4no5no6no7no8最大值最小值平均值极差抗拉强度(mpa)895855935900870895825860935825879110断面收缩率(%)62656060656068626860628

通过实施例与对比例对比分析,合金焊丝钢抗拉强度整圈平均值由之前的879mpa降低为755mpa,降低了124mpa,极差由之前的110mpa降低为45mpa,同时断面收缩率由之前的62%提高为69%,降低了抗拉强度,极大提高了材料的拉拔性能,通过对用户使用情况跟踪,用户已能实现免退火拉拔,大大的提高了生产效率,同时大幅降低加工成本。

23.除上述实施例外,本发明还可以有其他实施方式。凡采用等同替换或等效变换形

成的技术方案,均落在本发明要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。