1.本发明涉及工业机器人技术领域,尤其涉及一种基于电流检测的工业机器人故障诊断方法。

背景技术:

2.工业机器人长期以来一直被用于生产系统,以提高自动化制造过程中的生产率、质量和安全性。然而在生产线上,随着工业机器人运行时长的不断增加,工业机器人出现故障的概率也随之增加,不同原因的故障导致工业机器人的意外停机有可能导致整个生产线中断,从而造成经济和生产损失。

3.在现有关于工业机器人故障诊断的技术中,主要包括:1)刘树伟2016年硕士学位论文《基于hmm与专家系统的工业机器人故障诊断研究》;2)吴佳朋2019年硕士学位论文《基于迁移学习的工业机器人运行状态监测研究》;3)陈友东教授2017年发明专利《一种工业机器人故障诊断方法》cn201710321410.x;4)杨润贤2020年发明专利《一种工业机器人故障诊断方法》申请号cn202010382290.6。其中1)、2)、4)均利用振动传感器进行振动信号的分析,而3)则利用机器人的实时数据进行动态仿真,根据理论分析结构与实际监测结果进行故障判断。

4.由于目前故障诊断技术大多是基于振动信号分析,结果分析的准确性和有效性对传感器的位置和环境噪声非常敏感,而且现场环境不适合在机械臂上安装额外的传感器,此外,当安装的传感器出现故障时,需要机器人停机检查和更换传感器,这将会造成额外成本和非计划停机。

技术实现要素:

5.本发明的目的在于公开一种工业机器人故障诊断方法,具体在于公开一种无需额外安装传感器、通过采集工业机器人运行过程中的反馈电流并进行分析以对工业机器人的故障进行诊断的方法。

6.为达到上述目的,本发明采用如下技术方案:一种基于电流检测的工业机器人故障诊断方法,包括如下步骤:s01、电流信号采集;采集工业机器人在不同状态和不同动作下运行时的反馈电流,并保存到工业机器人的控制器中。

7.s02、信号特征提取;对采集到的反馈电流信号进行小波包能量特征分解,并将分解后得到的能量特征成分按从低频到高频的顺序依次排列形成一维能量特征数据。

8.s03、cnn诊断网络构建;将步骤s02中得到的能量特征数据输入到cnn网络中进行训练,以此建立cnn模型。

9.s04、从待测工业机器人中采集电流反馈数据,并将采集到的数据按照步骤s02进行特征提取,然后输入到步骤s03中保存的cnn模型中,即得到待测工业机器人的状态分类结果。

10.进一步的,步骤s02中还包括,将一维的能量特征数据转化为二维的能量特征矩阵;步骤s03中输入cnn网络的能量特征数据为二维的能量特征矩阵。

11.具体的,步骤s03中建立cnn模型具体包括如下步骤:1)定义卷积层的卷积核的大小和数目,以及卷积核进行卷积的步长。

12.2)定义最大池化层的大小,并利用rule作为激活函数对卷积层进行处理得到最大池化层。

13.3)继续利用rule作为激活函数对最大池化层进行处理得到全连接层。

14.4)利用softmax函数将全连接层的数据进行映射得到概率分布,经过多次迭代实验至分类结果趋于稳定后,即可保存cnn模型,从而完成cnn模型的建立。

15.具体的,步骤s02中对采集到的反馈电流信号进行小波包能量特征分解时,具体进行4层小波包能量特征分解,分解后得到的能量特征成分为分解后的第4层16个不同频率的能量特征成分。

16.具体的,上述卷积层的卷积核大小定义为2*2,卷积核的数目定义为500个,卷积核进行的卷积步长为1;最大池化层的大小定义为2*2。

17.具体的,在建立cnn模型的步骤4)中,将多次迭代实验得到的softmax函数输出的结果形成变化曲线,根据曲线的形状确定softmax函数输出的结果是否趋于稳定,并以此确定迭代的次数。

18.本发明的优点在于:直接通过机器人控制器对工业机器人运行过程中的反馈电流进行采集,方便数据的采集,可实现定时、定量、定运行动作的数据采集;且反馈电流的采集受外界噪声干扰小,对机器人故障的诊断更稳定高效;同时无需额外安装传感器,节省成本。

附图说明

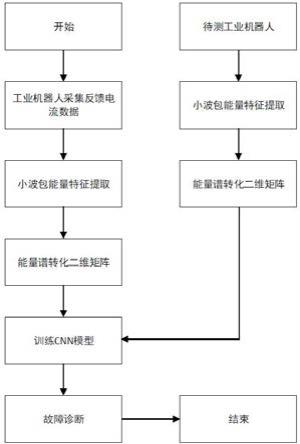

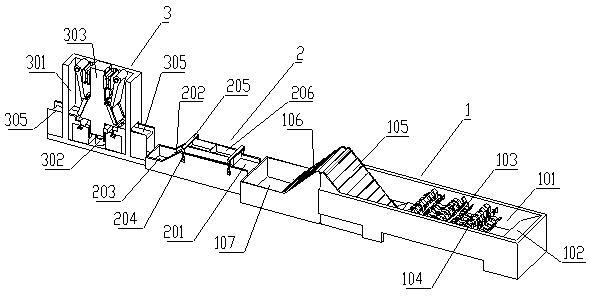

19.附图1为实施例中故障诊断方法的流程图;附图2为是实施例中建立cnn模型的流程图;附图3为实施例中cnn模型训练的结果图。

具体实施方式

20.实施例1,参照图1

‑

2,一种基于电流检测的工业机器人故障诊断方法,包括如下步骤:s01、电流信号采集;采集工业机器人在不同状态和不同动作下运行时的反馈电流,并保存到工业机器人的控制器中。

21.s02、信号特征提取;对采集到的反馈电流信号进行小波包能量特征分解,并将分解后得到的能量特征成分按从低频到高频的顺序依次排列形成一维能量特征数据。

22.s03、cnn诊断网络构建;将步骤s02中得到的能量特征数据输入到cnn网络中进行训练,以此建立cnn模型。

23.s04、从待测工业机器人中采集电流反馈数据,并将采集到的数据按照步骤s02进行特征提取,然后输入到步骤s03中保存的cnn模型中,即得到待测工业机器人的状态分类结果。

24.在本实施例步骤s01中,直接利用工业机器人的控制器即可对工业机器人各轴电机及减速机的反馈电流进行采集,采样的频率可为250hz,同时可以利用电脑直接与工业机器人的控制器连接将反馈电流数据取出,方便对数据的采集。在步骤s02中,由于工业机器人的电机或减速机发生故障时,其反馈电流各能量特征会有较大变化,因此将能量进行归一化提取,可以将正常反馈电流和故障反馈电流很好地区分开来。而对反馈电流数据采用小波包能量特征分解可以有效将反馈电流的能量特征分离提取出来,便于进行分析对比。

25.进一步的,步骤s02中还包括,将一维的能量特征数据转化为二维的能量特征矩阵;对应的,在步骤s03中输入cnn网络的能量特征数据为二维的能量特征矩阵。通过将一维的能量特征数据转化为二维的能量特征矩阵,可以进一步提高cnn网络的分类精度,提高故障诊断的准确率;其中,一维的能量特征数据又可称为能量谱,因此在图1中简写为“能量谱转化二维矩阵”。

26.具体的,步骤s02中对采集到的反馈电流信号进行小波包能量特征分解时,具体进行4层小波包能量特征分解,分解后得到的能量特征成分为分解后的第4层16个频率的能量特征成分。对应的,将一维的能量特征数据转化为二维的能量特征矩阵时,是将1*16的一维数组转化为4*4的二维数组。

27.具体的,步骤s03中建立cnn模型具体包括如下步骤:1)定义卷积层的卷积核的大小和数目,以及卷积核进行卷积的步长。

28.2)定义最大池化层的大小,并利用rule作为激活函数对卷积层进行处理得到最大池化层。采用rule作为cnn网络的激活函数,一方面可以克服梯度消失的问题,另一方面可以加快训练速度。

29.3)继续利用rule作为激活函数对最大池化层进行处理得到全连接层。全连接层在cnn网络中起到分类器的作用,可将不同状态下的反馈电流区分开来。

30.4)利用softmax函数将全连接层的数据进行映射得到概率分布,经过多次迭代实验至分类结果趋于稳定后,即可保存cnn模型,从而完成cnn模型的建立。

31.具体的,上述卷积层的卷积核大小定义为2*2,卷积核的数目定义为500个,卷积核进行的卷积步长为1;最大池化层的大小定义为2*2。

32.具体的,在建立cnn模型的步骤4)中,将多次迭代实验得到的softmax函数输出的结果形成变化曲线,根据曲线的形状确定softmax函数输出的结果是否趋于稳定,并以此确定迭代的次数。如图2所示的softmaxlayer即为将多次迭代实验得到的softmax函数输出的结果形成变化曲线;如图3所示,为softmax函数输出的结果迭代次数(即准确度)随迭代次数增加所形成的变化曲线图,当迭代到4000次时,分类结果趋于稳定,准确率可达0.99。故在迭代到4000次时,保存cnn模型。

33.当然,以上仅为本发明较佳实施方式,并非以此限定本发明的使用范围,故,凡是在本发明原理上做等效改变均应包含在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。