1.本发明属于氮化硅功能陶瓷材料制备技术领域,具体涉及一种高强度耐高温烧蚀高透波氮化硅基复合陶瓷及其制备方法。

背景技术:

2.氮化硅陶瓷具有的抗热震性能、高温性能以及耐烧蚀性能,是高温极端环境下最有发展前途的电磁窗口材料,氮化硼陶瓷热稳定性和高温性能优异,且氮化硼短纤维具有增强作用,二氧化硅陶瓷透波性能突出,通过异质材料一体化制备氮化硅/氮化硼/二氧化硅复合陶瓷可保证天线罩材料同时具有高强度、耐高温烧蚀和高透波性能,在高性能高超音速导弹天线罩的应用上具有巨大的潜力。

3.目前应用于导弹天线罩的氮化硅陶瓷,难以满足高强度、耐高温烧蚀、高透波的综合特点。如何在保障材料在满足功能要求:较低的介电常数和较低的质量烧蚀率和线烧蚀率前提下,提高材料的强度,是目前急需解决的技术难题。

4.公开号为cn1569743a的中国专利公开了一种氮化硅

‑

氮化硼

‑

二氧化硅陶瓷透波材料及其制备方法,获得的性能:室温弯曲强度99~286mpa,介电常数3.4~4.8,耐温性能2500℃,线烧蚀率0.01~0.05。该专利制得的陶瓷材料强度低,介电性能不理想,高温线烧蚀率高。

技术实现要素:

5.为了克服上述现有技术的缺点,本发明的目的在于通过优化材料组分、纤维增强和优化制备工艺,提供一种高强度耐高温烧蚀高透波氮化硅基复合陶瓷及其制备方法,提高复合陶瓷强度、高温烧蚀性能和介电性能。

6.为达到上述目的,本发明采用如下技术方案:

7.一种高强度耐高温烧蚀高透波氮化硅基复合陶瓷,其原料由复合陶瓷粉末和粘结剂组成;

8.复合陶瓷粉末由氮化硅粉、二氧化硅粉、氮化硼短纤维、氧化钇粉和氧化铝粉组成,氮化硅粉含量为复合陶瓷粉末质量的58%~85%,二氧化硅粉含量为复合陶瓷粉末质量的7%~30%,氮化硼短纤维含量为复合陶瓷粉末质量的4%~8%,氧化钇粉含量为复合陶瓷粉末质量的3%~6%,氧化铝粉含量为复合陶瓷粉末质量的1%~3%;

9.粘结剂为酚醛树脂,酚醛树脂含量为复合陶瓷粉末质量的0.2%~4%;

10.所述的氮化硅粉为d50=100~800nm的类球形粉末;

11.所述的二氧化硅粉为d50=20~600nm的类球形粉末;

12.所述的氮化硼短纤维为d50=4~8nm,长度l=5~10mm的丝材;

13.所述的氧化钇粉为d50=100~800nm的类球形粉末;

14.所述的氧化铝粉为d50=100~20000nm的类球形粉末。

15.一种高强度耐高温烧蚀高透波氮化硅基复合陶瓷的制备方法,包括以下步骤:

16.步骤1,取组成复合陶瓷粉末的氮化硅粉、二氧化硅粉、氮化硼短纤维、氧化钇粉、氧化铝粉,以及作为粘结剂的酚醛树脂,其中氮化硅粉含量为复合陶瓷粉末质量的58%~85%,二氧化硅粉含量为复合陶瓷粉末质量的7%~30%,氮化硼短纤维含量为复合陶瓷粉末质量的4%~8%,氧化钇粉含量为复合陶瓷粉末质量的3%~6%,氧化铝粉含量为复合陶瓷粉末质量的1%~3%;酚醛树脂含量为复合陶瓷粉末质量的0.2%~4%;

17.步骤2,将氮化硅粉末、二氧化硅粉、氮化硼短纤维、氧化钇粉、氧化铝粉组成的复合陶瓷粉末以及酚醛树脂和酒精混合均匀后球磨处理烘干得到预制粉,酒精质量为复合陶瓷粉末质量的1.5

‑

2.5倍;

18.步骤3,将预制粉过50

‑

70目筛,随后造粒再过50

‑

70目筛;

19.步骤4,将过筛后的试样进行模压成型;

20.步骤5,将模压后的试样进行脱脂;

21.步骤6,将脱脂后的试样在气压炉中进行液相烧结得到氮化硅基复合陶瓷。

22.所述的步骤2中将复合陶瓷粉末和酒精混合均匀后,在球磨机上球磨处理至少18h,转速为240~380r/min。

23.所述的步骤4中模压成型的压力为120

‑

250mpa,保压时间为1

‑

3min。

24.所述的步骤5中脱脂的温度为540

‑

560℃,保温时间为1

‑

1.5h,升温速率为1

‑

1.5℃/min。

25.所述的步骤6中烧结气氛为氮气,压力为1mpa~3mpa,烧结温度为1450℃~1800℃,保温时间为0.5~3小时。

26.与现有技术相比,本发明具有以下有益的技术效果:

27.本发明将氮化硅粉末、二氧化硅粉、氮化硼短纤维、氧化钇粉、氧化铝粉,加入指定含量的酚醛树脂作为粘合剂,最终制得的氮化硅基复合陶瓷强度达到450~600mpa,介电常数为2.8~3.3,耐高温烧蚀温度为2500℃以上,线烧蚀率为0.007~0.03;本发明制备的氮化硅基复合陶瓷具有介电性能理想,强度高的优点。

附图说明

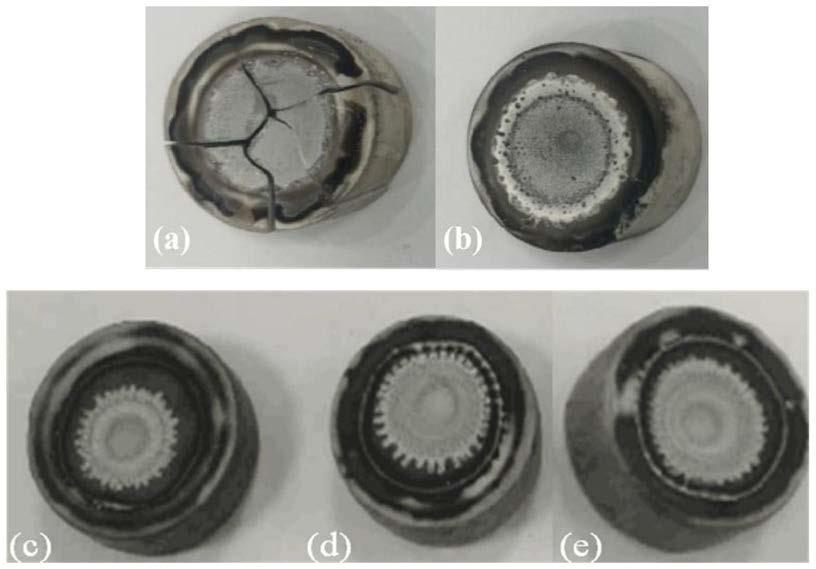

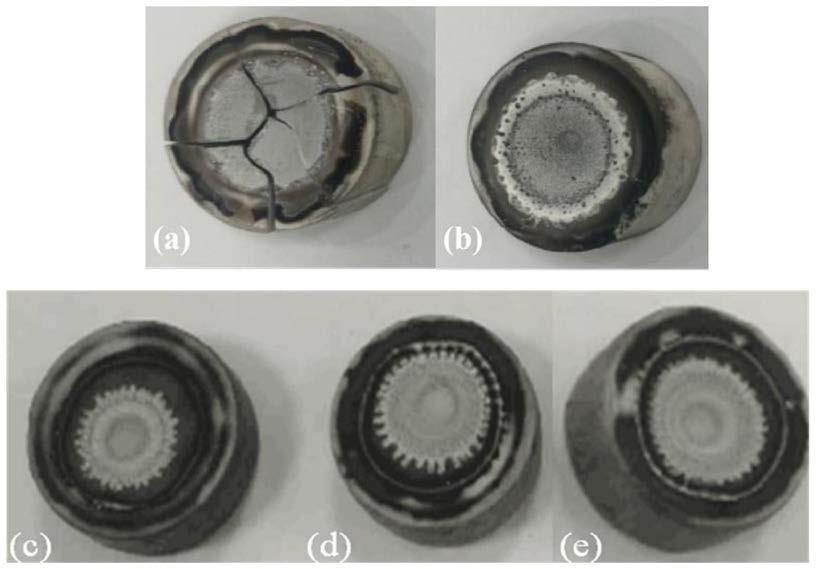

28.图1中的(a)为纯氮化硅在2500℃氧乙炔焰烧蚀20秒后的试样宏观形貌图;(b)为本发明实施例1试样在2500℃氧乙炔焰烧蚀20秒后的宏观形貌图;(c)为本发明实施例2试样在2500℃氧乙炔焰烧蚀20秒后的宏观形貌图;(d)为本发明实施例6试样在2500℃氧乙炔焰烧蚀20秒后的宏观形貌图;(e)为本发明实施例9试样在2500℃氧乙炔焰烧蚀20秒后的宏观形貌图。

29.图2为本发明实施例1、实施例2、实施例6和实施例9不同氮化硅成分的弯曲强度测试结果。

30.图3为本发明实施例1、实施例2、实施例6和实施例9不同氮化硅成分的介电常数测试结果。

31.图4为本发明实施例1、实施例2、实施例6和实施例9不同氮化硅成分的线烧蚀率测试结果。

具体实施方式

32.下面结合实施例对本发明制备方法做详细描述。

33.实施例1,一种高强度耐高温烧蚀高透波氮化硅基复合陶瓷,其原料由复合陶瓷粉末和粘结剂组成;

34.复合陶瓷粉末由氮化硅粉、二氧化硅粉、氮化硼短纤维、氧化钇粉和氧化铝粉组成,氮化硅粉含量为复合陶瓷粉末质量的85%,二氧化硅粉含量为复合陶瓷粉末质量的7%,氮化硼短纤维含量为复合陶瓷粉末质量的4%,氧化钇粉含量为复合陶瓷粉末质量的3%,氧化铝粉含量为复合陶瓷粉末质量的1%;

35.粘结剂为酚醛树脂,酚醛树脂含量为复合陶瓷粉末质量的1%;

36.所述的氮化硅粉为d50=100nm的类球形粉末;

37.所述的二氧化硅粉为d50=20nm的类球形粉末;

38.所述的氮化硼短纤维为d50=4nm,长度l=5mm的丝材;

39.所述的氧化钇粉为d50=100nm的类球形粉末;

40.所述的氧化铝粉为d50=100nm的类球形粉末。

41.一种高强度耐高温烧蚀高透波氮化硅基复合陶瓷的制备方法,包括以下步骤:

42.步骤1,取组成复合陶瓷粉末的氮化硅粉、二氧化硅粉、氮化硼短纤维、氧化钇粉、氧化铝粉,以及作为粘结剂的酚醛树脂,其中氮化硅粉含量为复合陶瓷粉末质量的85%,二氧化硅粉含量为复合陶瓷粉末质量的7%,氮化硼短纤维含量为复合陶瓷粉末质量的4%,氧化钇粉含量为复合陶瓷粉末质量的3%,氧化铝粉含量为复合陶瓷粉末质量的1%;酚醛树脂含量为复合陶瓷粉末质量的1%;

43.步骤2,将氮化硅粉末、二氧化硅粉、氮化硼短纤维、氧化钇粉、氧化铝粉组成的复合陶瓷粉末以及酚醛树脂和酒精混合均匀,酒精质量为复合陶瓷粉末质量的1.5倍;球磨18小时处理烘干得到预制粉,转速为240r/min;

44.步骤3,将预制粉过50目筛,随后造粒再过50目筛;

45.步骤4,将过筛后的试样进行模压成型,压力为150mpa,保压1min;

46.步骤5,将模压后的试样进行脱脂,脱脂温度为540℃,保温时间为1.5h,升温速率为1℃/min;

47.步骤6,将脱脂后的试样在氮气气氛中进行液相烧结,压力为3mpa,烧结温度为1800℃,保温时间为3小时,得到氮化硅基复合陶瓷。

48.参照图1,图1中的(a)为纯氮化硅在2500℃氧乙炔焰烧蚀20秒后的试样宏观形貌图;图1中的(b)为本发明实施例1氮化硅基复合陶瓷在2500℃氧乙炔焰烧蚀20秒后的宏观形貌图;可以看出烧蚀后试样表面都是分为三个区域,分别为中心区域,过度区域和边缘区域;纯氮化硅烧蚀后表面开裂比较严重,而实施例1氮化硅基复合陶瓷烧蚀后表面较为完整,并且中心区域的烧蚀坑较浅,这是因为在高温火焰下bn形成液相,可以阻止氮化硅的流动,阻止其冲出烧蚀坑,可以提高其耐高温烧蚀性能。

49.参照图2、图3和图4,实施例1的氮化硅复合陶瓷的弯曲强度为600mpa,介电常数为3.3,线烧蚀率为0.007mg/s。

50.实施例2,一种高强度耐高温烧蚀高透波氮化硅基复合陶瓷,其原料由复合陶瓷粉末和粘结剂组成;

51.复合陶瓷粉末由氮化硅粉、二氧化硅粉、氮化硼短纤维、氧化钇粉和氧化铝粉组成,氮化硅粉含量为复合陶瓷粉末质量的82%,二氧化硅粉含量为复合陶瓷粉末质量的8%,氮化硼短纤维含量为复合陶瓷粉末质量的5%,氧化钇粉含量为复合陶瓷粉末质量的3%,氧化铝粉含量为复合陶瓷粉末质量的2%;

52.粘结剂为酚醛树脂,酚醛树脂含量为复合陶瓷粉末质量的1%;

53.所述的氮化硅粉为d50=300nm的类球形粉末;

54.所述的二氧化硅粉为d50=100nm的类球形粉末;

55.所述的氮化硼短纤维为d50=4.5nm,长度l=6mm的丝材;

56.所述的氧化钇粉为d50=300nm的类球形粉末;

57.所述的氧化铝粉为d50=1000nm的类球形粉末。

58.一种高强度耐高温烧蚀高透波氮化硅基复合陶瓷的制备方法,包括以下步骤:

59.步骤1,取组成复合陶瓷粉末的氮化硅粉、二氧化硅粉、氮化硼短纤维、氧化钇粉、氧化铝粉,以及作为粘结剂的酚醛树脂,其中氮化硅粉含量为复合陶瓷粉末质量的82%,二氧化硅粉含量为复合陶瓷粉末质量的8%,氮化硼短纤维含量为复合陶瓷粉末质量的5%,氧化钇粉含量为复合陶瓷粉末质量的3%,氧化铝粉含量为复合陶瓷粉末质量的2%;酚醛树脂含量为复合陶瓷粉末质量的1%;

60.步骤2,将氮化硅粉末、二氧化硅粉、氮化硼短纤维、氧化钇粉、氧化铝粉组成的复合陶瓷粉末以及酚醛树脂和酒精混合均匀,酒精质量为复合陶瓷粉末质量的2.0倍;球磨18小时处理烘干得到预制粉,转速为300r/min;

61.步骤3,将预制粉过60目筛,随后造粒再过60目筛;

62.步骤4,将过筛后的试样进行模压成型,压力为180mpa,保压2min;

63.步骤5,将模压后的试样进行脱脂,脱脂温度为550℃,保温时间为1.2h,升温速率为1.5℃/min;

64.步骤6,将脱脂后的试样在氮气气氛中进行液相烧结,压力为1mpa,烧结温度为1450℃,保温时间为0.5小时,得到氮化硅基复合陶瓷。

65.参照图1,图1中的(c)为实施例2氮化硅在2500℃氧乙炔焰烧蚀20秒后的试样宏观形貌图;可以看出烧蚀后试样表面都是分为三个区域,分别为中心区域,过度区域和边缘区域,实施例2氮化硅基复合陶瓷的烧蚀中心区域烧蚀坑面积变小。

66.参照图2、图3和图4,实施例2的氮化硅复合陶瓷的弯曲强度为580mpa,介电常数为3.1,线烧蚀率为0.009mg/s。

67.实施例3,一种高强度耐高温烧蚀高透波氮化硅基复合陶瓷,其原料由复合陶瓷粉末和粘结剂组成;

68.复合陶瓷粉末由氮化硅粉、二氧化硅粉、氮化硼短纤维、氧化钇粉和氧化铝粉组成,氮化硅粉含量为复合陶瓷粉末质量的80%,二氧化硅粉含量为复合陶瓷粉末质量的11%,氮化硼短纤维含量为复合陶瓷粉末质量的4%,氧化钇粉含量为复合陶瓷粉末质量的3%,氧化铝粉含量为复合陶瓷粉末质量的2%;

69.粘结剂为酚醛树脂,酚醛树脂含量为复合陶瓷粉末质量的1%;

70.所述的氮化硅粉为d50=300nm的类球形粉末;

71.所述的二氧化硅粉为d50=100nm的类球形粉末;

72.所述的氮化硼短纤维为d50=4.5nm,长度l=6mm的丝材;

73.所述的氧化钇粉为d50=300nm的类球形粉末;

74.所述的氧化铝粉为d50=1000nm的类球形粉末。

75.一种高强度耐高温烧蚀高透波氮化硅基复合陶瓷的制备方法,包括以下步骤:

76.步骤1,取组成复合陶瓷粉末的氮化硅粉、二氧化硅粉、氮化硼短纤维、氧化钇粉、氧化铝粉,以及作为粘结剂的酚醛树脂,其中氮化硅粉含量为复合陶瓷粉末质量的80%,二氧化硅粉含量为复合陶瓷粉末质量的11%,氮化硼短纤维含量为复合陶瓷粉末质量的4%,氧化钇粉含量为复合陶瓷粉末质量的3%,氧化铝粉含量为复合陶瓷粉末质量的2%;酚醛树脂含量为复合陶瓷粉末质量的1%;

77.步骤2,将氮化硅粉末、二氧化硅粉、氮化硼短纤维、氧化钇粉、氧化铝粉组成的复合陶瓷粉末以及酚醛树脂和酒精混合均匀,酒精质量为复合陶瓷粉末质量的2.0倍;球磨18小时处理烘干得到预制粉,转速为300r/min;

78.步骤3,将预制粉过60目筛,随后造粒再过60目筛;

79.步骤4,将过筛后的试样进行模压成型,压力为180mpa,保压2min;

80.步骤5,将模压后的试样进行脱脂,脱脂温度为550℃,保温时间为1.2h,升温速率为1.5℃/min;

81.步骤6,将脱脂后的试样在氮气气氛中进行液相烧结,压力为1mpa,烧结温度为1450℃,保温时间为0.5小时,得到氮化硅基复合陶瓷。

82.实施例3的氮化硅复合陶瓷的弯曲强度为580mpa,介电常数为3.1,线烧蚀率为0.009mg/s。

83.实施例4,一种高强度耐高温烧蚀高透波氮化硅基复合陶瓷,其原料由复合陶瓷粉末和粘结剂组成;

84.复合陶瓷粉末由氮化硅粉、二氧化硅粉、氮化硼短纤维、氧化钇粉和氧化铝粉组成,氮化硅粉含量为复合陶瓷粉末质量的75%,二氧化硅粉含量为复合陶瓷粉末质量的15%,氮化硼短纤维含量为复合陶瓷粉末质量的5%,氧化钇粉含量为复合陶瓷粉末质量的4%,氧化铝粉含量为复合陶瓷粉末质量的1%;

85.粘结剂为酚醛树脂,酚醛树脂含量为复合陶瓷粉末质量的0.2%;

86.所述的氮化硅粉为d50=100nm的类球形粉末;

87.所述的二氧化硅粉为d50=20nm的类球形粉末;

88.所述的氮化硼短纤维为d50=7nm,长度l=9mm的丝材;

89.所述的氧化钇粉为d50=100nm的类球形粉末;

90.所述的氧化铝粉为d50=100nm的类球形粉末;

91.一种高强度耐高温烧蚀高透波氮化硅基复合陶瓷的制备方法,包括以下步骤:

92.步骤1,取组成复合陶瓷粉末的氮化硅粉、二氧化硅粉、氮化硼短纤维、氧化钇粉、氧化铝粉,以及作为粘结剂的酚醛树脂,其中氮化硅粉含量为复合陶瓷粉末质量的75%,二氧化硅粉含量为复合陶瓷粉末质量的15%,氮化硼短纤维含量为复合陶瓷粉末质量的5%,氧化钇粉含量为复合陶瓷粉末质量的4%,氧化铝粉含量为复合陶瓷粉末质量的1%;酚醛树脂含量为复合陶瓷粉末质量的0.2%;

93.步骤2,将氮化硅粉末、二氧化硅粉、氮化硼短纤维、氧化钇粉、氧化铝粉、酚醛树脂

组成的复合陶瓷粉末和酒精混合均匀,酒精质量为复合陶瓷粉末质量的1.5倍;球磨20小时处理烘干得到预制粉,转速为240r/min;

94.步骤3,将预制粉过70目筛,随后造粒再过70目筛;

95.步骤4,将过筛后的试样进行模压成型,压力为150mpa,保压1min;

96.步骤5,将模压后的试样进行脱脂,脱脂温度为545℃,保温时间为1.4h,升温速率为1.1℃/min;

97.步骤6,将脱脂后的试样在氮气气氛中进行液相烧结,压力为1.5mpa,烧结温度为1600℃,保温时间为1.8小时,得到氮化硅基复合陶瓷。

98.本实施例氮化硅基复合陶瓷在2500℃氧乙炔焰烧蚀20秒后的宏观形貌和实施例1相近,本实施例的氮化硅复合陶瓷的弯曲强度为590mpa,介电常数为3.25,线烧蚀率为0.008mg/s。

99.实施例5,一种高强度耐高温烧蚀高透波氮化硅基复合陶瓷,其原料由复合陶瓷粉末和粘结剂组成;

100.复合陶瓷粉末由氮化硅粉、二氧化硅粉、氮化硼短纤维、氧化钇粉和氧化铝粉组成,氮化硅粉含量为复合陶瓷粉末质量的70%,二氧化硅粉含量为复合陶瓷粉末质量的17%,氮化硼短纤维含量为复合陶瓷粉末质量的7%,氧化钇粉含量为复合陶瓷粉末质量的3%,氧化铝粉含量为复合陶瓷粉末质量的3%;

101.粘结剂为酚醛树脂,酚醛树脂含量为复合陶瓷粉末质量的0.8%;

102.所述的氮化硅粉为d50=300nm的类球形粉末;

103.所述的二氧化硅粉为d50=100nm的类球形粉末;

104.所述的氮化硼短纤维为d50=8nm,长度l=10mm的丝材;

105.所述的氧化钇粉为d50=300nm的类球形粉末;

106.所述的氧化铝粉为d50=1000nm的类球形粉末。

107.一种高强度耐高温烧蚀高透波氮化硅基复合陶瓷的制备方法,包括以下步骤:

108.步骤1,取组成复合陶瓷粉末的氮化硅粉、二氧化硅粉、氮化硼短纤维、氧化钇粉、氧化铝粉,以及作为粘结剂的酚醛树脂,其中氮化硅粉含量为复合陶瓷粉末质量的70%,二氧化硅粉含量为复合陶瓷粉末质量的17%,氮化硼短纤维含量为复合陶瓷粉末质量的7%,氧化钇粉含量为复合陶瓷粉末质量的3%,氧化铝粉含量为复合陶瓷粉末质量的3%;酚醛树脂含量为复合陶瓷粉末质量的0.8%;

109.步骤2,将氮化硅粉末、二氧化硅粉、氮化硼短纤维、氧化钇粉、氧化铝粉组成的复合陶瓷粉末以及酚醛树脂和酒精混合均匀,酒精质量为复合陶瓷粉末质量的2.0倍;球磨19小时处理烘干得到预制粉,转速为300r/min;

110.步骤3,将预制粉过70目筛,随后造粒再过70目筛;

111.步骤4,将过筛后的试样进行模压成型,压力为180mpa,保压2.5min;

112.步骤5,将模压后的试样进行脱脂,脱脂温度为555℃,保温时间为1.2h,升温速率为1.4℃/min;

113.步骤6,将脱脂后的试样在氮气气氛中进行液相烧结,压力为1.8mpa,烧结温度为1650℃,保温时间为2.8小时,得到氮化硅基复合陶瓷。

114.本实施例氮化硅在2500℃氧乙炔焰烧蚀20秒后的试样宏观形貌图和实施例2相

近;本实施例的氮化硅复合陶瓷的弯曲强度为575mpa,介电常数为3.15,线烧蚀率为0.008mg/s。

115.实施例6,一种高强度耐高温烧蚀高透波氮化硅基复合陶瓷,其原料由复合陶瓷粉末和粘结剂组成;

116.复合陶瓷粉末由氮化硅粉、二氧化硅粉、氮化硼短纤维、氧化钇粉和氧化铝粉组成,氮化硅粉含量为复合陶瓷粉末质量的67%,二氧化硅粉含量为复合陶瓷粉末质量的21%,氮化硼短纤维含量为复合陶瓷粉末质量的6%,氧化钇粉含量为复合陶瓷粉末质量的3%,氧化铝粉含量为复合陶瓷粉末质量的3%;

117.粘结剂为酚醛树脂,酚醛树脂含量为复合陶瓷粉末质量的1%;

118.所述的氮化硅粉为d50=600nm的类球形粉末;

119.所述的二氧化硅粉为d50=300nm的类球形粉末;

120.所述的氮化硼短纤维为d50=5nm,长度l=7mm的丝材;

121.所述的氧化钇粉为d50=500nm的类球形粉末;

122.所述的氧化铝粉为d50=10000nm的类球形粉末。

123.一种高强度耐高温烧蚀高透波氮化硅基复合陶瓷的制备方法,包括以下步骤:

124.步骤1,取组成复合陶瓷粉末的氮化硅粉、二氧化硅粉、氮化硼短纤维、氧化钇粉、氧化铝粉,以及作为粘结剂的酚醛树脂,其中氮化硅粉含量为复合陶瓷粉末质量的67%,二氧化硅粉含量为复合陶瓷粉末质量的21%,氮化硼短纤维含量为复合陶瓷粉末质量的6%,氧化钇粉含量为复合陶瓷粉末质量的3%,氧化铝粉含量为复合陶瓷粉末质量的3%;酚醛树脂含量为复合陶瓷粉末质量的1%;

125.步骤2,将氮化硅粉末、二氧化硅粉、氮化硼短纤维、氧化钇粉、氧化铝粉组成的复合陶瓷粉末以及酚醛树脂和酒精混合均匀,酒精质量为复合陶瓷粉末质量的2.0倍;球磨18小时处理烘干得到预制粉,转速为350r/min;

126.步骤3,将预制粉过70目筛,随后造粒再过60目筛;

127.步骤4,将过筛后的试样进行模压成型,压力为250mpa,保压3min;

128.步骤5,将模压后的试样进行脱脂,脱脂温度为560℃,保温时间为1h,升温速率为1.2℃/min;

129.步骤6,将脱脂后的试样在氮气气氛中进行液相烧结,压力为1mpa,烧结温度为1750℃,保温时间为0.5小时,得到氮化硅基复合陶瓷。

130.参照图1,图1中的(d)为实施例6氮化硅在2500℃氧乙炔焰烧蚀20秒后的试样宏观形貌图;可以看出烧蚀后试样表面都是分为三个区域,分别为中心区域,过度区域和边缘区域,实施例6氮化硅基复合陶瓷烧蚀中心区域烧蚀坑面积变小。

131.参照图2、图3和图4,实施例6的氮化硅复合陶瓷的弯曲强度为530mpa,介电常数为3.0,线烧蚀率为0.02mg/s。

132.实施例7,一种高强度耐高温烧蚀高透波氮化硅基复合陶瓷,其原料由复合陶瓷粉末和粘结剂组成;

133.复合陶瓷粉末由氮化硅粉、二氧化硅粉、氮化硼短纤维、氧化钇粉和氧化铝粉组成,氮化硅粉含量为复合陶瓷粉末质量的65%,二氧化硅粉含量为复合陶瓷粉末质量的22%,氮化硼短纤维含量为复合陶瓷粉末质量的8%,氧化钇粉含量为复合陶瓷粉末质量的

3%,氧化铝粉含量为复合陶瓷粉末质量的2%;

134.粘结剂为酚醛树脂,酚醛树脂含量为复合陶瓷粉末质量的2%;

135.所述的氮化硅粉为d50=500nm的类球形粉末;

136.所述的二氧化硅粉为d50=500nm的类球形粉末;

137.所述的氮化硼短纤维为d50=7.5nm,长度l=8.5mm的丝材;

138.所述的氧化钇粉为d50=500nm的类球形粉末;

139.所述的氧化铝粉为d50=10000nm的类球形粉末。

140.一种高强度耐高温烧蚀高透波氮化硅基复合陶瓷的制备方法,包括以下步骤:

141.步骤1,取组成复合陶瓷粉末的氮化硅粉、二氧化硅粉、氮化硼短纤维、氧化钇粉、氧化铝粉,以及作为粘结剂的酚醛树脂,其中氮化硅粉含量为复合陶瓷粉末质量的65%,二氧化硅粉含量为复合陶瓷粉末质量的22%,氮化硼短纤维含量为复合陶瓷粉末质量的8%,氧化钇粉含量为复合陶瓷粉末质量的3%,氧化铝粉含量为复合陶瓷粉末质量的2%;酚醛树脂含量为复合陶瓷粉末质量的2%;

142.步骤2,将氮化硅粉末、二氧化硅粉、氮化硼短纤维、氧化钇粉、氧化铝粉组成的复合陶瓷粉末以及酚醛树脂和酒精混合均匀,酒精质量为复合陶瓷粉末质量的2.0倍;球磨19小时处理烘干得到预制粉,转速为380r/min;

143.步骤3,将预制粉过50目筛,随后造粒再过50目筛;

144.步骤4,将过筛后的试样进行模压成型,压力为200mpa,保压2.5min;

145.步骤5,将模压后的试样进行脱脂,脱脂温度为560℃,保温时间为1.5h,升温速率为1.2℃/min;

146.步骤6,将脱脂后的试样在氮气气氛中进行液相烧结,压力为2.8mpa,烧结温度为1750℃,保温时间为1.0小时,得到氮化硅基复合陶瓷。

147.本实施例氮化硅在2500℃氧乙炔焰烧蚀20秒后的试样宏观形貌图和实施例2相近;本实施例的氮化硅复合陶瓷的弯曲强度为585mpa,介电常数为3.20,线烧蚀率为0.009mg/s。

148.实施例8,一种高强度耐高温烧蚀高透波氮化硅基复合陶瓷,其原料由复合陶瓷粉末和粘结剂组成;

149.复合陶瓷粉末由氮化硅粉、二氧化硅粉、氮化硼短纤维、氧化钇粉和氧化铝粉组成,氮化硅粉含量为复合陶瓷粉末质量的61%,二氧化硅粉含量为复合陶瓷粉末质量的28%,氮化硼短纤维含量为复合陶瓷粉末质量的4%,氧化钇粉含量为复合陶瓷粉末质量的6%,氧化铝粉含量为复合陶瓷粉末质量的1%;

150.粘结剂为酚醛树脂,酚醛树脂含量为复合陶瓷粉末质量的3%;

151.所述的氮化硅粉为d50=700nm的类球形粉末;

152.所述的二氧化硅粉为d50=400nm的类球形粉末;

153.所述的氮化硼短纤维为=6.5nm,长度l=9.5mm的丝材;

154.所述的氧化钇粉为d50=600nm的类球形粉末;

155.所述的氧化铝粉为d50=20000nm的类球形粉末。

156.一种高强度耐高温烧蚀高透波氮化硅基复合陶瓷的制备方法,包括以下步骤:

157.步骤1,取组成复合陶瓷粉末的氮化硅粉、二氧化硅粉、氮化硼短纤维、氧化钇粉、

氧化铝粉,以及作为粘结剂的酚醛树脂,其中氮化硅粉含量为复合陶瓷粉末质量的61%,二氧化硅粉含量为复合陶瓷粉末质量的28%,氮化硼短纤维含量为复合陶瓷粉末质量的4%,氧化钇粉含量为复合陶瓷粉末质量的6%,氧化铝粉含量为复合陶瓷粉末质量的1%;酚醛树脂含量为复合陶瓷粉末质量的3%;

158.步骤2,将氮化硅粉末、二氧化硅粉、氮化硼短纤维、氧化钇粉、氧化铝粉组成的复合陶瓷粉末以及酚醛树脂和酒精混合均匀,酒精质量为复合陶瓷粉末质量的2.0倍;球磨18小时处理烘干得到预制粉,转速为350r/min;

159.步骤3,将预制粉过60目筛,随后造粒再过60目筛;

160.步骤4,将过筛后的试样进行模压成型,压力为250mpa,保压3min;

161.步骤5,将模压后的试样进行脱脂,脱脂温度为550℃,保温时间为1.3h,升温速率为1.1℃/min;

162.步骤6,将脱脂后的试样在氮气气氛中进行液相烧结,压力为2mpa,烧结温度为1700℃,保温时间为1小时,得到氮化硅基复合陶瓷。

163.本实施例氮化硅在2500℃氧乙炔焰烧蚀20秒后的试样宏观形貌图和实施例6相近;本实施例的氮化硅复合陶瓷的弯曲强度为520mpa,介电常数为2.9,线烧蚀率为0.02mg/s。

164.实施例9,一种高强度耐高温烧蚀高透波氮化硅基复合陶瓷,其原料由复合陶瓷粉末和粘结剂组成;

165.复合陶瓷粉末由氮化硅粉、二氧化硅粉、氮化硼短纤维、氧化钇粉和氧化铝粉组成,氮化硅粉含量为复合陶瓷粉末质量的58%,二氧化硅粉含量为复合陶瓷粉末质量的30%,氮化硼短纤维含量为复合陶瓷粉末质量的7%,氧化钇粉含量为复合陶瓷粉末质量的3%,氧化铝粉含量为复合陶瓷粉末质量的2%;

166.粘结剂为酚醛树脂,酚醛树脂含量为复合陶瓷粉末质量的4%;

167.所述的氮化硅粉为d50=800nm的类球形粉末;

168.所述的二氧化硅粉为d50=600nm的类球形粉末;

169.所述的氮化硼短纤维为d50=6nm,长度l=8mm的丝材;

170.所述的氧化钇粉为d50=800nm的类球形粉末;

171.所述的氧化铝粉为d50=20000nm的类球形粉末。

172.一种高强度耐高温烧蚀高透波氮化硅基复合陶瓷的制备方法,包括以下步骤:

173.步骤1,取组成复合陶瓷粉末的氮化硅粉、二氧化硅粉、氮化硼短纤维、氧化钇粉、氧化铝粉,以及作为粘结剂的酚醛树脂,其中氮化硅粉含量为复合陶瓷粉末质量的58%,二氧化硅粉含量为复合陶瓷粉末质量的30%,氮化硼短纤维含量为复合陶瓷粉末质量的7%,氧化钇粉含量为复合陶瓷粉末质量的3%,氧化铝粉含量为复合陶瓷粉末质量的2%;酚醛树脂含量为复合陶瓷粉末质量的4%;

174.步骤2,将氮化硅粉末、二氧化硅粉、氮化硼短纤维、氧化钇粉、氧化铝粉组成的复合陶瓷粉末以及酚醛树脂和酒精混合均匀,酒精质量为复合陶瓷粉末质量的2.5倍;球磨18小时处理烘干得到预制粉,转速为380r/min;

175.步骤3,将预制粉过60目筛,随后造粒再过60目筛;

176.步骤4,将过筛后的试样进行模压成型,压力为200mpa,保压1min;

177.步骤5,将模压后的试样进行脱脂,脱脂温度为550℃,保温时间为1.3h,升温速率为1.3℃/min;

178.步骤6,将脱脂后的试样在氮气气氛中进行液相烧结,压力为3mpa,烧结温度为1450℃,保温时间为3小时,得到氮化硅基复合陶瓷。

179.参照图1,图1中的(e)为实施例9氮化硅在2500℃氧乙炔焰烧蚀20秒后的试样宏观形貌图;可以看出烧蚀后试样表面都是分为三个区域,分别为中心区域,过度区域和边缘区域,实施例9氮化硅基复合陶瓷烧蚀中心区域烧蚀坑面积变小。

180.参照图2、图3和图4,实施例9的氮化硅复合陶瓷的弯曲强度为450mpa,介电常数为2.8,线烧蚀率为0.03mg/s。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。