用于由膨胀的结晶石墨制造氧化石墨烯的方法

1.本发明涉及用于由膨胀结晶(kish)石墨制造氧化石墨烯的方法。特别地,氧化石墨烯将例如作为涂层或作为冷却试剂应用于金属工业,包括钢、铝、不锈钢、铜、铁、铜合金、钛、钴、金属复合材料、镍工业。

2.结晶石墨是在炼钢过程中(特别是在高炉工艺或炼铁工艺期间)产生的副产物。实际上,结晶石墨通常在铁水的冷却期间在其自由表面上产生。它来自在鱼雷罐车(torpedo car)中运输时以0.40℃/分钟至25℃/小时的冷却速率冷却的、或者在钢水包转移期间以更高的冷却速率冷却的1300℃至1500℃的铁水。钢厂中每年产生大吨的结晶石墨。

3.由于结晶石墨包含大量的碳(通常大于50重量%),因此其为生产基于石墨烯的材料的良好候选者。通常,基于石墨烯的材料包括:石墨烯、氧化石墨烯、经还原的氧化石墨烯或纳米石墨。

4.氧化石墨烯由一层或数层的包含氧官能团的石墨烯片构成。由于其引人关注的特性例如高热导率和高电导率,因此氧化石墨烯具有如上所提及的许多应用。此外,氧官能团的存在使其亲水,并因此其可以容易地分散在水中。

5.通常,氧化石墨烯基于hummer法合成,所述方法包括以下步骤:

6.‑

产生结晶石墨、硝酸钠(nano3)和硫酸(h2so4)的混合物,

7.‑

添加高锰酸钠或高锰酸钾(kmno4)作为氧化剂以使石墨氧化成氧化石墨,以及

8.‑

将氧化石墨机械剥离成单层或数层的氧化石墨烯。

9.专利申请wo2018/178842公开了用于由结晶石墨制造氧化石墨烯的方法,所述方法包括:

10.a.提供结晶石墨,

11.b.所述结晶石墨的预处理步骤,包括以下顺序的子步骤:

12.i.筛分步骤,其中将结晶石墨按尺寸分级如下:

13.a)尺寸小于50μm的结晶石墨,

14.b)尺寸大于或等于50μm的结晶石墨,除去尺寸小于50μm的结晶石墨的级分a),

15.ii.对尺寸大于或等于50μm的结晶石墨的级分b)的浮选步骤,iii.酸浸出步骤,其中添加酸使得重量比(酸量)/(结晶石墨量)为0.25至1.0,

16.iv.任选地,洗涤和干燥结晶石墨,以及

17.c.用酸、硝酸钠和氧化剂进行经预处理的结晶石墨的氧化步骤以获得氧化石墨烯。

18.然而,当用硝酸钠(nano3)进行氧化步骤时,产生有毒气体,导致有污染的方法。此外,氧化时间非常长(约3小时)。

19.专利申请pct/ib2019/052804公开了用于由结晶石墨制造氧化石墨烯的方法,所述方法包括:

20.a.提供结晶石墨,

21.b.所述结晶石墨的预处理步骤,其包括以下顺序的子步骤:

22.i.筛分步骤,其中结晶石墨按尺寸分级如下:

23.a)尺寸小于50μm的结晶石墨,

24.b)尺寸大于或等于50μm的结晶石墨,除去尺寸小于50μm的结晶石墨的级分a),

25.ii.对尺寸大于或等于50μm的结晶石墨的级分b)的浮选步骤,

26.iii.酸浸出步骤,其中添加酸使得重量比(酸量)/(结晶石墨量)为0.25至1.0,

27.iv.任选地,洗涤并干燥结晶石墨,以及

28.c.用酸、硝酸铵(nh4no3)和氧化剂进行经预处理的结晶石墨的氧化步骤,以获得氧化石墨烯。

29.然而,虽然使用nh4no3的方法比使用nano3的方法污染更少,但是需要进一步提供甚至更少污染的方法,并且需要减少能量消耗。

30.另外地,虽然与使用nano3的方法的氧化时间(即,3小时)相比,使用nh4no3的氧化时间更短(即,1小时30分钟),但是仍然需要减少氧化时间并因此需要提高合成氧化石墨烯的生产率。

31.因此,本发明的目的是提供在可能的最短时间内获得具有良好品质的氧化石墨烯的工业方法。另外地,本发明的目的是提供与现有技术方法相比,更少污染的用于由结晶石墨制造氧化石墨烯的方法。

32.这通过提供用于由结晶石墨制造氧化石墨烯的方法来实现,所述方法包括:

33.a.提供结晶石墨,

34.b.任选地,结晶石墨的预处理,

35.c.在室温下用过硫酸盐和酸进行结晶石墨的插层以获得插层的结晶石墨,

36.d.在室温下进行插层的结晶石墨的膨胀以获得膨胀的结晶石墨,以及

37.e.进行膨胀的结晶石墨的氧化步骤以获得氧化石墨烯。

38.根据本发明的方法还可以具有以下列出的单独考虑或以组合考虑的任选特征:

39.‑

在步骤b)中,结晶石墨的预处理包括以下顺序的子步骤:

40.■

a筛分步骤,其中结晶石墨按尺寸分级如下:

41.●

尺寸小于50μm的结晶石墨,

42.●

尺寸大于或等于50μm的结晶石墨,

43.除去尺寸小于50μm的结晶石墨的级分a),

44.■

对尺寸大于或等于50μm的结晶石墨的级分b)的浮选步骤,

45.■

酸浸出步骤,其中添加酸使得重量比(酸量)/(结晶石墨量)为0.25至1.0,

46.■

任选地,洗涤并干燥结晶石墨,

47.‑

在步骤c)中,过硫酸盐相对于结晶石墨的重量比为1至8,

48.‑

在步骤c)中,酸相对于结晶石墨的重量比为2至8,

49.‑

在步骤c)中,过硫酸盐选自:过硫酸钠(na2s2o8)、过硫酸铵((nh4)2s2o8)和过硫酸钾(k2s2o8)、或其混合物,

50.‑

在步骤c)中,酸选自:h2so4、hcl、hno3、h3po4、c2h2cl2o2(二氯乙酸)、hso2oh(烷基磺酸)或其混合物,

51.‑

在步骤d)中,膨胀通过在室温下将结晶石墨、过硫酸盐和酸放置在开放式容器中来自然地进行,

52.‑

步骤e)包括以下顺序的子步骤:

53.■

将膨胀的结晶石墨与酸、氧化剂和任选的盐混合,

54.■

添加化学成分以使氧化反应停止,

55.■

将氧化石墨从步骤e.ii)中获得的混合物中分离,

56.■

将氧化石墨剥离成氧化石墨烯,

57.‑

在步骤e.i)中,盐为选自以下的硝酸盐:nano3、nh4no3、kno3、ni(no3)2、cu(no3)2、zn(no3)2、al(no3)3或其混合物,

58.‑

在步骤e.i)中,酸选自:h2so4、hcl、hno3、h3po4、c2h2cl2o2(二氯乙酸)、hso2oh(烷基磺酸)或其混合物,

59.‑

在步骤e.i)中,氧化剂选自:高锰酸钾、h2o2、o3、h2s2o8、h2so5、kno3、naclo或其混合物,

60.‑

在步骤e.ii)中,用于使氧化反应停止的化学成分选自:酸、非去离子水、去离子水、h2o2或其混合物,

61.‑

当选择至少两种化学成分以使反应停止时,它们顺序地使用或者同时使用,

62.‑

在步骤e.ii)中,将步骤e.i)中获得的混合物逐渐泵入用于使氧化反应停止的化学成分中,

63.‑

在步骤e.iii)中,氧化石墨通过离心、倾析、蒸馏或过滤来分离,

64.‑

在步骤e.iv)中,剥离通过使用超声、机械搅拌器、摇筛机或热剥离来进行。

65.定义了以下术语:

66.‑

氧化石墨烯意指一层或数层的包含氧官能团的石墨烯,所述氧官能团包括酮基、羧基、环氧基和羟基,

67.‑

室温意指大气压力下0℃至45℃。

68.本发明的其他特征和优点将由以下对本发明的详细描述而变得明显。

69.为了说明本发明,将特别地参照以下附图描述非限制性实例的多个实施方案和试验:

70.‑

图1示出了根据本发明的一层的氧化石墨烯的一个实例,

71.‑

图2示出了根据本发明的数层的氧化石墨烯的一个实例。

72.本发明涉及用于由结晶石墨制造氧化石墨烯的方法,所述方法包括:

73.a.提供结晶石墨,

74.b.任选地,结晶石墨的预处理,

75.c.在室温下用过硫酸盐和酸进行结晶石墨的插层以获得插层的结晶石墨,

76.d.在室温下进行插层的结晶石墨的膨胀以获得膨胀的结晶石墨,以及

77.e.进行膨胀的结晶石墨的氧化步骤以获得氧化石墨烯。

78.根据本发明的方法允许生产具有良好品质的氧化石墨烯。此外,包括在室温下进行插层、在室温下进行膨胀和氧化成氧化石墨烯的方法容易在工业规模上实施并且比现有技术的方法污染更少。

79.不希望受任何理论束缚,认为在膨胀期间,过硫酸盐起到如同氧化剂的作用以使结晶石墨层的边缘氧化。由于过硫酸盐是重要的氧供体,因此两个结晶石墨层之间的插层间隙得到进一步改善,使酸更容易进入到结晶石墨层之间。同时,可以通过结晶石墨间层中的酸来拖曳一定量的过硫酸盐。认为拖曳在间层中的过硫酸盐将分解并释放o2气体,导致

结晶石墨间层中的瞬时压力,使得石墨在室温下指数膨胀。能量消耗由此减少,并且容易获得膨胀的结晶石墨。

80.此外,认为与现有技术的用于制造氧化石墨烯的方法相比,使用根据本发明的膨胀的结晶石墨显著减少了氧化时间。实际上,认为由于使用过硫酸盐和酸而使两个结晶石墨层之间的间隙较大,由于存在较高的膨胀体积,因此更容易使结晶石墨层氧化。因此,氧化时间显著减少,并且容易获得氧化石墨烯。

81.优选地,在步骤a)中,结晶石墨是炼钢过程的残余物。例如,其可以存在于高炉厂中、于炼铁厂中、于炼钢厂中、于鱼雷罐车中以及在钢水包转移期间。

82.优选地,在步骤b)中,结晶石墨的预处理包括以下顺序的子步骤:

83.i.筛分步骤,其中结晶石墨按尺寸分级如下:

84.a)尺寸小于50μm的结晶石墨,

85.b)尺寸大于或等于50μm的结晶石墨,

86.除去尺寸小于50μm的结晶石墨的级分a),

87.ii.对尺寸大于或等于50μm的结晶石墨的级分b)的浮选步骤,

88.iii.酸浸出步骤,其中添加酸使得重量比(酸量)/(结晶石墨量)为0.25至1.0,

89.iv.任选地,洗涤并干燥结晶石墨。

90.不希望受任何理论束缚,看起来当用根据本发明的方法对结晶石墨进行预处理时,由于经预处理的结晶石墨具有高纯度,因此其允许生产具有改善品质的氧化石墨烯。实际上,在步骤b)之后获得的结晶石墨的纯度为至少90%。此外,预处理步骤b)易于在工业规模上实施并且比常规方法更加环境友好。

91.在步骤b.i)中,筛分步骤可以用筛分机进行。

92.在筛分之后,除去尺寸小于50μm的结晶石墨的级分a)。实际上,不希望受任何理论束缚,认为尺寸小于50μm的结晶石墨包含非常少量的石墨,例如小于10%。

93.优选地,在步骤b.ii)中,浮选步骤用浮选试剂水溶液进行。例如,浮选试剂为选自以下的起泡剂:甲基异丁基甲醇(methyl isobutyl carbinol,mibc)、松油、聚乙二醇、二甲苯酚、s

‑

苄基

‑

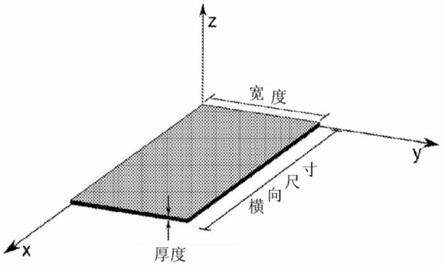

s'

‑

正丁基三硫代碳酸酯、s,s'

‑

二甲基三硫代碳酸酯和s

‑

乙基

‑

s'

‑

甲基三硫代碳酸酯。有利地,浮选步骤使用浮选装置进行。

94.优选地,在步骤b.i)中,除去尺寸小于55μm的结晶石墨的级分a),以及在步骤b.ii)中,结晶石墨的级分b)的尺寸大于或等于55μm。更优选地,在步骤b.i)中,除去尺寸小于60μm的结晶石墨的级分a),以及在步骤b.ii)中,结晶石墨的级分b)的尺寸大于或等于60μm。

95.优选地,在步骤b.i)和b.ii)中,结晶石墨的级分b)的尺寸小于或等于300μm,尺寸大于300μm的结晶石墨的任何级分在步骤b.ii)之前被除去。

96.更优选地,在步骤b.i)和b.ii)中,结晶石墨的级分b)的尺寸小于或等于275μm,尺寸大于275μm的结晶石墨的任何级分在步骤b.ii)之前被除去。

97.有利地,在步骤b.i)和b.ii)中,结晶石墨的级分b)的尺寸小于或等于250μm,尺寸大于250μm的结晶石墨的任何级分在步骤b.ii)之前被除去。

98.在步骤b.iii)中,(酸量)/(结晶石墨量)重量比为0.25至1.0,有利地为0.25至0.9,更优选为0.25至0.8。例如,(酸量)/(结晶石墨量)重量比为0.4至1.0、0.4至0.9或0.4

至1。实际上,不希望受任何理论束缚,看起来如果(酸量)/(结晶石墨量)比率小于本发明的范围,则存在结晶石墨包含大量杂质的风险。此外,认为如果(酸量)/(结晶石墨量)比率大于本发明的范围,则存在产生大量化学废物的风险。

99.优选地,在步骤b.iii)中,酸选自以下成分:盐酸、磷酸、硫酸、硝酸或其混合物。

100.在根据本发明的方法的步骤b)之后获得的经预处理的结晶石墨的尺寸大于或等于50μm。经预处理的结晶石墨具有高纯度,即至少90%。此外,与常规方法相比,结晶度得到改善,从而允许更高的热导率和电导率,并因此允许更高的品质。

101.已提供结晶石墨并任选地对其进行预处理后,在室温下用过硫酸盐和酸对其插层以获得插层的结晶石墨(步骤c)。

102.优选地,在步骤c)中,过硫酸盐相对于结晶石墨的重量比为1至8,更优选为1至6,并且有利地为1至5。实际上,如果该比率小于1,则存在插层不完全并因此膨胀不完全的风险。如果该比率大于8,则存在试剂废物的风险。

103.优选地,在步骤c)中,酸相对于结晶石墨的重量比为2至8,更优选为4至8。实际上,如果酸相对于结晶石墨的比率小于2,则存在仅结晶石墨的一部分膨胀的风险。如果酸相对于结晶石墨的比率大于8,则存在膨胀发生非常缓慢以及体积膨胀减少的风险。认为过量的酸阻止过硫酸盐被拖曳在结晶石墨间层中。因此,这阻止来自过硫酸盐的分解的氧的释放并因此阻止结晶石墨的指数膨胀。

104.优选地,在步骤c)中,过硫酸盐选自包含过二硫酸根阴离子s2o

82

‑

的过硫酸盐。更优选地,过硫酸盐选自:过硫酸钠(na2s2o8)、过硫酸铵((nh4)2s2o8)和过硫酸钾(k2s2o8)或其混合物。

105.优选地,在步骤c)中,酸为强酸。更优选地,酸选自:h2so4、hcl、hno3、h3po4、c2h2cl2o2(二氯乙酸)、hso2oh(烷基磺酸)或其混合物。

106.优选地,在步骤c)中,将结晶石墨首先与酸混合,然后添加过硫酸盐。

107.优选地,将步骤c)持续2分钟至30分钟。

108.在已对结晶石墨插层后,使其膨胀(步骤d)。

109.优选地,在步骤d)中,膨胀通过在室温下将结晶石墨、过硫酸盐和酸放置在开放式容器中来自然地进行。例如,组分在开放式皿、开放式玻璃器皿、开放式实验室反应器或开放式中试反应器中。

110.优选地,将步骤d)持续2分钟至60分钟。

111.在已使结晶石墨膨胀后,使其氧化以获得氧化石墨烯(步骤e)。

112.优选地,步骤e)包括以下顺序的子步骤:

113.i.将膨胀的结晶石墨、酸、氧化剂和任选的盐混合,

114.ii.添加化学成分以使氧化反应停止,

115.iii.将氧化石墨从步骤e.ii)中获得的混合物中分离,

116.iv.将氧化石墨剥离成氧化石墨烯。

117.由于膨胀的结晶石墨,因此与现有技术的氧化步骤相比,氧化时间显著减少。实际上,与现有技术的氧化步骤的数小时的氧化时间相比,氧化时间可以短达10分钟。优选地,将用酸、氧化剂和任选的盐使膨胀的结晶石墨氧化持续5分钟至15分钟。此外,看起来在没有任何盐的情况下使膨胀的结晶石墨氧化允许甚至更短的氧化时间。将盐从氧化步骤中除

去的能力显著限制了污染。因此,优选地,将膨胀的结晶石墨与酸和氧化剂混合,没有任何盐。换言之,步骤e.i)的混合物优选地由结晶石墨、酸和氧化剂组成。

118.任选地,在步骤e.i)中,盐选自:nano3、nh4no3、kno3、ni(no3)2、cu(no3)2、zn(no3)2、al(no3)3或其混合物。优选地,盐相对于结晶石墨的重量比为0.2至2。

119.优选地,在步骤e.i)中,酸选自:h2so4、hcl、hno3、h3po4、c2h2cl2o2(二氯乙酸)、hso2oh(烷基磺酸)或其混合物。

120.优选地,在步骤e.i)中,氧化剂选自:高锰酸钾(kmno4)、h2o2、o3、h2s2o8、h2so5、kno3、naclo或其混合物。优选地,氧化剂相对于结晶石墨的重量比为2至10。

121.然后,有利地在步骤e.ii)中,用于使氧化反应停止的化学成分选自:酸、非去离子水、去离子水、h2o2或其混合物。

122.在一个优选的实施方案中,当使用至少两种化学成分以使反应停止时,它们顺序地使用或者同时使用。优选地,使用去离子水以使反应停止,然后使用h2o2以除去剩余的氧化剂。在另一个优选的实施方案中,使用盐酸以使反应停止,然后使用h2o2以除去剩余的氧化剂。在另一个优选的实施方案中,使用h2o2使反应停止并以通过以下反应除去剩余的氧化剂:

123.2kmno4 h2o2 3h2so4=2mnso4 o2 k2so4 4h2o。

124.不希望受任何理论束缚,看起来当将使反应停止的化学成分添加到混合物中时,存在该添加物过度放热,导致爆炸或飞溅的风险。因此,优选地,将用于使反应停止的成分缓慢地添加到步骤e.i)中获得的混合物中。更优选地,将步骤e.i)中获得的混合物逐渐泵入用于使氧化反应停止的成分中。例如,将步骤e.i)中获得的混合物逐渐泵入去离子水以使反应停止。

125.在步骤e.iii)中,将氧化石墨从步骤e.ii)中获得的混合物中分离。优选地,氧化石墨烯通过离心、通过倾析或过滤来分离。

126.任选地,洗涤氧化石墨。例如,用选自以下的成分洗涤氧化石墨烯:去离子水、非去离子水、酸或其混合物。例如,酸选自以下成分:盐酸、磷酸、硫酸、硝酸或其混合物。

127.任选地,干燥氧化石墨,例如用空气或者在真空条件下在高温下。

128.优选地,在步骤e.iv)中,剥离通过使用超声、机械搅拌器、摇筛机或热剥离来进行。优选地,将步骤e.iii)中获得的混合物剥离成一层或数层的氧化石墨烯。

129.通过应用根据本发明的方法,获得包含至少43重量%的氧官能团且平均横向尺寸最高至100μm、包含至少一个层片的氧化石墨烯。

130.图1示出了根据本发明的一层的氧化石墨烯的一个实例。横向尺寸意指层的通过x轴的最大长度,厚度意指层的通过z轴的高度,以及纳米片的宽度通过y轴示出。

131.图2示出了根据本发明的数层的氧化石墨烯的一个实例。横向尺寸意指层的通过x轴的最大长度,厚度意指层的通过z轴的高度,以及纳米片的宽度通过y轴示出。

132.所获得的氧化石墨烯由于其由本发明的经预处理的结晶石墨生产而具有良好的品质。氧官能度的百分比高。因此,氧化石墨烯容易分散在水和其他有机溶剂中。

133.优选地,将氧化石墨烯沉积在金属基材上以改善金属基材的一些特性,例如耐腐蚀性。

134.在另一个优选的实施方案中,使用氧化石墨烯作为冷却试剂。实际上,氧化石墨烯

可以添加至冷却流体。优选地,冷却流体可以选自:水、乙二醇、乙醇、油、甲醇、有机硅、丙二醇、烷基化芳族化合物、液态ga、液态in、液态sn、甲酸钾及其混合物。在该实施方案中,冷却流体可以用于使金属基材冷却。

135.例如,金属基材选自:铝、钢、不锈钢、铜、铁、铜合金、钛、钴、金属复合材料、镍。

136.现在将基于仅供参考而进行的试验对本发明进行进一步说明。所述试验不是限制性的。

实施例

137.试样(trial)1至4通过提供来自炼钢厂的结晶石墨来制备。然后,将结晶石墨筛分以按尺寸分级如下:

138.a)尺寸小于<63μm的结晶石墨,和

139.b)尺寸大于或等于63μm的结晶石墨。

140.除去尺寸小于63μm的结晶石墨的级分a)。

141.进行对尺寸大于或等于63μm的结晶石墨的级分b)的浮选步骤。浮选步骤用humboldt wedag浮选机用mibc作为起泡剂来进行。应用以下条件:槽体积(l):2;转子速度(rpm):2000;固体浓度(%):5至10;起泡剂,类型:mibc;起泡剂,添加(g/t):40;调节时间(秒):10;以及水条件:自然ph、室温。

142.然后用盐酸水溶液以0.5的酸/结晶石墨的重量比浸出全部试样。然后将试样用去离子水洗涤并在90℃下在空气中干燥。结晶石墨的纯度为95%。

143.之后,然后在25℃或35℃下用不同比率的过硫酸铵和硫酸对结晶石墨进行插层5分钟。然后将混合物放置在开放式容器中5分钟以使结晶石墨膨胀。所获得的材料被称为膨胀的结晶石墨。

144.在室温下将试样1至4与硫酸和kmno4以及任选的硝酸铵混合。混合物包含1重量份的膨胀的结晶石墨、3.5重量份的kmno4、100重量份的硫酸和任选的0.5重量份的硝酸铵。在氧化之后,将混合物逐渐泵入去离子水中。添加h2o2水溶液直到不再有气体产生,并且将混合物搅拌以除去剩余的h2o2。

145.然后,对于全部的试样,通过倾析从混合物中分离氧化石墨。然后使用超声将氧化石墨剥离以获得一层或两层的氧化石墨烯。最后,将氧化石墨烯通过离心从混合物中分离,用水洗涤并用空气干燥以获得氧化石墨烯粉末。通过扫描电子显微镜(sem)、x射线衍射光谱(xrd)、透射电子显微镜(tem)、leco分析和拉曼光谱来对氧化石墨烯进行分析。

146.试样5和6分别对应于wo2018/178842的试样1和pct/ib2019/052804的试样1。表1示出了获得的结果。

147.试样1至4的方法比比较试样更加环境友好。此外,与用试样5和6说明的现有技术的方法相比,用试样1至4的方法的氧化时间显著降低。

148.用在35℃下进行的插层步骤和膨胀步骤的试样3和4确定环境温度或25℃(试样1和2)足够获得包含高百分比氧基团的氧化石墨烯。

149.用1小时的氧化时间的试样2和4确定分别比10分钟(试样1)和30分钟(试样3)更长的氧化时间未改善氧化石墨烯的任何进一步的品质。换言之,极短的氧化时间足够使膨胀的结晶石墨充分氧化。这显著减少了能量消耗。

150.试样1还确定膨胀的结晶石墨可以在没有盐的情况下比在有盐的情况下(试样3)氧化甚至更快。将盐从氧化步骤中除去的能力显著限制了污染。

151.

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。