一种(亚)硝酸根电化学还原直接制备氨气的方法

技术领域

1.本发明涉及一种(亚)硝酸根电化学还原直接制备氨气的方法,特别涉及一种通过电化学还原湿法脱硝废液或硝氮污水中(亚)硝酸根高选择性转化为高经济价值氨气实现其资源化利用的方法,属于硝氮废水资源化治理技术领域。

背景技术:

2.工业活动中产生的大量硝氮废水,严重威胁水体生态。随着环保需求日益严苛,硝氮废水的无害处理成为环保督查的重点,传统的处理方法主要是通过微生物法经过反硝化作用转变为稳定无害的氮气。另一方面,硝氮作为氮资源的重要形式,若能将其转化为当今亟需的氨资源,将实现环境治理与资源回收的双赢。

3.近年来,已有文献陆续报道将硝氮转化为铵根离子的方法,但依然未有将其提取为氨气的后续报道。其原因在于含(亚)硝酸盐的废水电解出铵态氮,铵态氮从水里分离出来的主要方法是消耗大量的碱调ph至碱性,然后通过加热或者大量鼓气使氨逸出,逸出的氨仍需要进一步浓缩,成本上无可行性。

技术实现要素:

4.针对现有技术存在的缺陷,本发明的目的是在于提供一种利用多孔膜电极电化学还原(亚)硝酸根直接获得氨气的方法,该方法对硝酸根还原成氨气具有高效、高选择性,可在常温常压条件下进行,条件温和,能耗低,操作简单,工艺绿色环保,氨气的分离成本几乎为零,有利于大规模推广应用,为工业中(亚)硝酸根废水资源化回收利用提供了一种新的解决方案。

5.为了实现上述技术目的,本发明提供了一种(亚)硝酸根电化学还原直接制备氨气的方法,该方法是含亚硝酸根和/或硝酸根的电解液通过多孔膜电极电化学还原生成氨气;所述多孔膜电极对亚硝酸根和硝酸根的电化学还原具有催化作用;所述含亚硝酸根和/或硝酸根的电解液ph大于或等于7,且小于13时,电化学还原过程中电极电流密度大于10ma/cm2,所述含亚硝酸根和/或硝酸根的电解液ph大于1,且小于7时,电化学还原过程中电极电流密度大于50ma/cm2。

6.本发明技术方案将含亚硝酸根和/或硝酸根的电解液通过电化学还原生成铵根离子,关键是在于通过控制多孔膜电极的电流密度以及利用多孔膜电极的疏水和多孔结构,在适当的电流密度下,能够消耗多孔膜电极表面的质子从而使得多孔膜电极表面产生局部高浓度氢氧根,从而促进铵根离子在多孔膜电极界面上转化为游离氨气,而疏水性的多孔膜有利于氨气通过实现氨气的快速、高选择性原位分离,同时促使整个电化学还原反应的化学反应平衡向有利于生成氨气的方向移动,进一步提高氨气的法拉第效率,整个氨气的自发分离过程无需额外的能量。

7.作为一个优选的方案,所述含亚硝酸根和/或硝酸根的电解液为中性或碱性(ph大于或等于7,且小于12)时,电化学还原过程中电极电流密度优选为10~200ma/cm2,所述含

亚硝酸根和/或硝酸根的电解液为酸性(ph大于1,且小于7时)时,电化学还原过程中电极电流密度大于50~300ma/cm2。ph过高不利于亚硝酸根和/或硝酸根还原为氨,例如ph=13,电流密度10ma/cm2时,氨法拉第效率11%,分离率90%;ph过低导致电解过程析氢严重,低电流条件下难以达到气液界面处的高ph,例如ph=0.5,电流密度10ma/cm2时,氨法拉第效率54%,几乎分离不出氨。在优选的电流密度范围内,电流密度越高,越有利于氨气的逸出。

8.作为一个优选的方案,所述含亚硝酸根和/或硝酸根的电解液的浓度10μmol/l~1.0mol/l。

9.作为一个优选的方案,所述多孔膜电极由疏水材料及其表面负载的催化材料构成或者由疏水性催化材料构成。

10.作为一个优选的方案,所述疏水材料选自ptfe、peek、pp、pe、碳布或多孔碳纸,或者由多孔材料基体进行表面疏水处理形成;所述多孔材料基体选自金属材料、无机非金属材料或有机高分子材料。金属材料具体如泡沫铜,泡沫镍等等,无机非金属材料具体如多孔碳材料,碳布等,有机高分子材料具体如网状ptfe、peek、pp、pe等,不管是疏水材料还是亲水材料都可以进一步通过表面疏水处理提高疏水性作为多孔膜电极基体材料。

11.作为一个优选的方案,所述表面疏水处理为经过疏水高分子或疏水小分子进行表面修饰处理或者经过表面微纳尺度加工处理。经过疏水高分子或疏水小分子进行表面修饰处理具体如采用ptfe、生物蜡或十八硫醇等进行表面修饰多孔材料基体,例如:将空隙尺寸0.1mm的多孔材料浸泡于溶解了1%十八硫醇的乙酸乙酯溶液中1~5分钟后,自然风干,即得。经过表面微纳尺度加工处理,具体例如:将空隙尺寸0.1mm的多孔材料在3mol/l氢氧化钾溶液阳极氧化原位构建针状长度约为2微米的纳米阵列,使其表面疏水。

12.作为一个优选的方案,所述催化材料为金属单质、金属硫化物、金属硒化物、金属磷化物、金属氮化物、硼掺杂金刚石中至少一种;优选的金属单质选自铜、钴、铁、镍、金、银、铂或钯中至少一种。优选的金属硫化物选自铜、钴、铁、镍、金、银、铂或钯的硫化物中至少一种。优选的金属硒化物选自铜、钴、铁、镍、金、银、铂或钯的硒化物中至少一种;优选的金属磷化物选自铜、钴、铁、镍、金、银、铂或钯的磷化物中至少一种。优选的金属氮化物选自铜、钴、铁、镍、金、银、铂或钯的氮化物中至少一种。这些催化材料为本领常见的对亚硝酸根和硝酸根的电化学还原具有催化作用的催化材料。

13.作为一个优选的方案,所述疏水性催化材料选自铜、钴、铁、镍、金、银、铂或钯中至少一种,或者由进行表面疏水处理的铜、钴、铁、镍、金、银、铂或钯中至少一种构成。表面疏水处理例如经过疏水高分子或疏水小分子进行表面修饰处理或者经过表面微纳尺度加工处理。

14.作为一个优选的方案,所述电化学还原过程中,以含亚硝酸根和/或硝酸根的电解液为阴极室电解液,多孔膜电极作为工作电极,多孔膜电极一侧面向电解液,一侧面向气体收集室。

15.本发明涉及的含亚硝酸根和/或硝酸根的电解液可以采用湿法脱硝废液或硝氮污水,实现资源化利用。

16.本发明通过多孔膜电极将(亚)硝酸根电化学还原直接制备氨气的实现过程如下:采用三电极体系进行硝酸根电化学还原,以二氧化硫吸收液为阴极室电解液,膜电极作为工作电极,催化剂膜两面分别面向电解质和气体收集室。以饱和甘汞电极作为参比电极,构

建一个硝酸根为电解质的三电极体系。优选的电解液ph宜控制在7以上,电流密度宜控制在大于10ma/cm2。此时,可以在气体收集室中获得氨气。

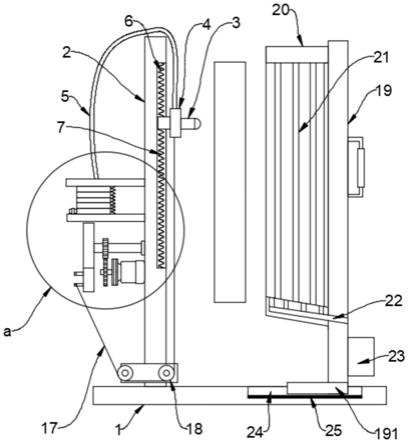

17.相对现有技术,本发明的技术方案带来的有益技术效果:

18.1)本发明技术方案首次采用多孔膜电极实现了(亚)硝酸根高选择性电催化还原为氨气气体,相比于现有技术,本发明技术方案在氨气的分离成本上具有无可比拟的优势。

19.2)本发明技术方案采用具有多孔结构、高催化活性的膜电极来实现(亚)硝酸根电解液的电化学还原,能将还原过程中产生的氨气快速、高选择性地从电解液中分离,从而促使整个电化学还原反应的化学反应平衡向有利于生成氨气的方向移动,有利于提高氨气的法拉第效率和气体纯度。

20.3)本发明的技术方案可以在室温及常压下,只需控制好适当的电流密度,即可实现(亚)硝酸根高效转化,氨气的法拉第效率可高达90%以上,可保持长时间的催化稳定性,反应条件温和,能耗低,有利于工业化应用;该反应过程无需添加其他化学药剂即可分离生成高浓度氨气,且不产生废盐,分离过程不消耗能量,其环保与能耗优势显著。

具体实施方式

21.以下结合实施例旨在进一步说明本发明内容,而非限制本发明权利要求保护的范围。

22.以下实施例中的(亚)硝酸根电解液采用三电极体系进行电化学还原,三电极体系的阴极室和阳极室采用杜邦n117质子膜或者阳离子交换膜隔开,阴极室内电解液为(亚)硝酸盐的电解液,膜电极作为工作电极,pt作为对电极,饱和硫酸亚汞作为参比电极,根据电解质ph的大小,通过恒电流或恒电位模式控制合适的电流密度。

23.以下实施例中膜电极制备过程以cu/ptfe与ag

‑

cu/不锈钢丝网为例:

24.(1)cu/ptfe:将商用的ptfe透气膜使用0.1m氢氟酸清洗,晾干;将膜用5w功率的氧气等离子体处理5分钟;将膜浸没于硫酸铜(10g/l)/酒石酸钠(50g/l)溶液,使用氢氧化钠调节ph至12,加入甲醛溶液(10g/l),室温下静置1小时,控制镀层厚度约为20μm。

25.(2)ag

‑

cu/不锈钢丝网:将商用的1000目规格的不锈钢丝网使用0.1m稀盐酸清洗与丙酮清洗,晾干;将不锈钢丝网的其中一面用生料带覆盖,将未覆盖一面与1%v/v十八硫醇/乙酸乙酯溶液页面接触5min,取出置于烘箱50

°

烘干;撕掉生料带,将不锈钢丝网膜浸没于硫酸铜(10g/l)/酒石酸钠(50g/l)溶液,使用氢氧化钠调节ph至12,加入甲醛溶液(10g/l),室温下静置1小时,控制镀层厚度约为20μm,获得cu/不锈钢丝网;将cu/不锈钢丝网置于1mm agno3溶液中,静置5min,取出洗净烘干,获得一面疏水的ag

‑

cu/不锈钢丝网。

26.以下实施例以cu/ptfe与ag

‑

cu/不锈钢丝网为例,对本发明的有效性进行展示说明。采用的化学试剂均为常规市售产品,为分析纯试剂。

27.实施例1

28.以10ml硝酸根电解液(0.1mol/l)为阴极电解液,10ml无水硫酸钠的水溶液(1.0mol/l)作为阳极电解液,用2mol/l氢氧化钠溶液调节阴极电解液ph至10。采用三电极体系进行硝酸根电化学还原,以cu/ptfe作为工作电极,催化剂膜催化剂侧和非催化剂侧分别面向电解质和气体收集室。设置还原电压

‑

0.8v(vs hg/hg2so4)恒电位电解,电流密度约为25ma/cm2,气体收集室有氨气生成,法拉第效率92%,分离效率99%。

29.实施例2

30.以10ml硝酸根电解液(0.1mol/l)为阴极电解液,10ml无水硫酸钠的水溶液(1.0mol/l)作为阳极电解液。采用三电极体系进行硝酸根电化学还原,以cu/ptfe作为工作电极,催化剂膜催化剂侧和非催化剂侧分别面向电解质和气体收集室。恒电流电解,电流密度设定为50ma/cm2,气体收集室有氨气生成,法拉第效率93%,分离效率98%。无需添加碱液即可获得氨气。

31.实施例3

32.以10ml硝酸根电解液(0.1mol/l)为阴极电解液,10ml无水硫酸钠的水溶液(1.0mol/l)作为阳极电解液,用0.1mol/l硫酸溶液调节阴极电解液ph至5。采用三电极体系进行硝酸根电化学还原,以cu/ptfe作为工作电极,催化剂膜催化剂侧和非催化剂侧分别面向电解质和气体收集室。恒电流电解,电流密度设定为100ma/cm2,气体收集室有氨气生成,法拉第效率89%,分离效率90%。

33.实施例4(对比实施例)

34.以10ml硝酸根电解液(0.1mol/l)为阴极电解液,10ml无水硫酸钠的水溶液(1.0mol/l)作为阳极电解液,用0.1mol/l硫酸溶液调节阴极电解液ph至0.5。采用三电极体系进行硝酸根电化学还原,以cu/ptfe作为工作电极,催化剂膜催化剂侧和非催化剂侧分别面向电解质和气体收集室。恒电流电解,电流密度设定为10ma/cm2,法拉第效率54%,但气体收集室无氨气,膜分离不出氨。

35.实施例5(对比实施例)

36.以10ml硝酸根电解液(0.1mol/l)为阴极电解液,10ml无水硫酸钠的水溶液(1.0mol/l)作为阳极电解液,用2mol/l氢氧化钠溶液调节阴极电解液ph至13。采用三电极体系进行硝酸根电化学还原,以cu/ptfe作为工作电极,催化剂膜催化剂侧和非催化剂侧分别面向电解质和气体收集室。恒电流电解,电流密度设定为10ma/cm2,法拉第效率11%,气体收集室有少量氨气,氨分离效率90%。

37.实施例6

38.以10ml硝酸根电解液(0.1mol/l)为阴极电解液,10ml无水硫酸钠的水溶液(1.0mol/l)作为阳极电解液。采用三电极体系进行硝酸根电化学还原,以cu/ptfe作为工作电极,催化剂膜催化剂侧和非催化剂侧分别面向电解质和气体收集室。恒电流电解,电流密度设定为100ma/cm2,气体收集室有氨气生成,法拉第效率90%,分离效率97%。

39.实施例7

40.以10ml硝酸根电解液(0.1mol/l)为阴极电解液,10ml无水硫酸钠的水溶液(1.0mol/l)作为阳极电解液。采用三电极体系进行硝酸根电化学还原,以cu/ptfe作为工作电极,催化剂膜催化剂侧和非催化剂侧分别面向电解质和气体收集室。恒电流电解,电流密度设定为150ma/cm2,气体收集室有氨气生成,法拉第效率85%,分离效率97%。

41.实施例8

42.以10ml硝酸根电解液(0.1mol/l)为阴极电解液,10ml无水硫酸钠的水溶液(1.0mol/l)作为阳极电解液。采用三电极体系进行硝酸根电化学还原,以cu/ptfe作为工作电极,催化剂膜催化剂侧和非催化剂侧分别面向电解质和气体收集室。恒电流电解,电流密度设定为200ma/cm2,气体收集室有氨气生成,法拉第效率80%,分离效率97%。

43.实施例9

44.以10ml硝酸根电解液(0.1mol/l)为阴极电解液,10ml无水硫酸钠的水溶液(1.0mol/l)作为阳极电解液。采用三电极体系进行硝酸根电化学还原,以ag

‑

cu/不锈钢丝网作为工作电极,催化剂膜ag

‑

cu侧面向电解质,疏水处理侧面向气体收集室。恒电流电解,电流密度设定为100ma/cm2,气体收集室有氨气生成,法拉第效率83%,分离效率91%。

45.实施例10

46.以10ml硝酸根电解液(1.0mol/l)为阴极电解液,10ml无水硫酸钠的水溶液(1.0mol/l)作为阳极电解液。采用三电极体系进行硝酸根电化学还原,以cu/ptfe作为工作电极,催化剂膜催化剂侧和非催化剂侧分别面向电解质和气体收集室。恒电流电解,电流密度设定为100ma/cm2,气体收集室有氨气生成,法拉第效率91%,分离效率97%。本发明一样适用于高浓度硝酸根废水的转化与氨的分离。

47.实施例11

48.以10ml亚硝酸根电解液(0.1mol/l)为阴极电解液,10ml无水硫酸钠的水溶液(1.0mol/l)作为阳极电解液。采用三电极体系进行硝酸根电化学还原,以cu/ptfe作为工作电极,催化剂膜催化剂侧和非催化剂侧分别面向电解质和气体收集室。恒电流电解,电流密度设定为100ma/cm2,气体收集室有氨气生成,法拉第效率88%,分离效率93%。本发明对亚硝酸根的转化与氨的分离同样适用。

技术领域

1.本发明涉及一种(亚)硝酸根电化学还原直接制备氨气的方法,特别涉及一种通过电化学还原湿法脱硝废液或硝氮污水中(亚)硝酸根高选择性转化为高经济价值氨气实现其资源化利用的方法,属于硝氮废水资源化治理技术领域。

背景技术:

2.工业活动中产生的大量硝氮废水,严重威胁水体生态。随着环保需求日益严苛,硝氮废水的无害处理成为环保督查的重点,传统的处理方法主要是通过微生物法经过反硝化作用转变为稳定无害的氮气。另一方面,硝氮作为氮资源的重要形式,若能将其转化为当今亟需的氨资源,将实现环境治理与资源回收的双赢。

3.近年来,已有文献陆续报道将硝氮转化为铵根离子的方法,但依然未有将其提取为氨气的后续报道。其原因在于含(亚)硝酸盐的废水电解出铵态氮,铵态氮从水里分离出来的主要方法是消耗大量的碱调ph至碱性,然后通过加热或者大量鼓气使氨逸出,逸出的氨仍需要进一步浓缩,成本上无可行性。

技术实现要素:

4.针对现有技术存在的缺陷,本发明的目的是在于提供一种利用多孔膜电极电化学还原(亚)硝酸根直接获得氨气的方法,该方法对硝酸根还原成氨气具有高效、高选择性,可在常温常压条件下进行,条件温和,能耗低,操作简单,工艺绿色环保,氨气的分离成本几乎为零,有利于大规模推广应用,为工业中(亚)硝酸根废水资源化回收利用提供了一种新的解决方案。

5.为了实现上述技术目的,本发明提供了一种(亚)硝酸根电化学还原直接制备氨气的方法,该方法是含亚硝酸根和/或硝酸根的电解液通过多孔膜电极电化学还原生成氨气;所述多孔膜电极对亚硝酸根和硝酸根的电化学还原具有催化作用;所述含亚硝酸根和/或硝酸根的电解液ph大于或等于7,且小于13时,电化学还原过程中电极电流密度大于10ma/cm2,所述含亚硝酸根和/或硝酸根的电解液ph大于1,且小于7时,电化学还原过程中电极电流密度大于50ma/cm2。

6.本发明技术方案将含亚硝酸根和/或硝酸根的电解液通过电化学还原生成铵根离子,关键是在于通过控制多孔膜电极的电流密度以及利用多孔膜电极的疏水和多孔结构,在适当的电流密度下,能够消耗多孔膜电极表面的质子从而使得多孔膜电极表面产生局部高浓度氢氧根,从而促进铵根离子在多孔膜电极界面上转化为游离氨气,而疏水性的多孔膜有利于氨气通过实现氨气的快速、高选择性原位分离,同时促使整个电化学还原反应的化学反应平衡向有利于生成氨气的方向移动,进一步提高氨气的法拉第效率,整个氨气的自发分离过程无需额外的能量。

7.作为一个优选的方案,所述含亚硝酸根和/或硝酸根的电解液为中性或碱性(ph大于或等于7,且小于12)时,电化学还原过程中电极电流密度优选为10~200ma/cm2,所述含

亚硝酸根和/或硝酸根的电解液为酸性(ph大于1,且小于7时)时,电化学还原过程中电极电流密度大于50~300ma/cm2。ph过高不利于亚硝酸根和/或硝酸根还原为氨,例如ph=13,电流密度10ma/cm2时,氨法拉第效率11%,分离率90%;ph过低导致电解过程析氢严重,低电流条件下难以达到气液界面处的高ph,例如ph=0.5,电流密度10ma/cm2时,氨法拉第效率54%,几乎分离不出氨。在优选的电流密度范围内,电流密度越高,越有利于氨气的逸出。

8.作为一个优选的方案,所述含亚硝酸根和/或硝酸根的电解液的浓度10μmol/l~1.0mol/l。

9.作为一个优选的方案,所述多孔膜电极由疏水材料及其表面负载的催化材料构成或者由疏水性催化材料构成。

10.作为一个优选的方案,所述疏水材料选自ptfe、peek、pp、pe、碳布或多孔碳纸,或者由多孔材料基体进行表面疏水处理形成;所述多孔材料基体选自金属材料、无机非金属材料或有机高分子材料。金属材料具体如泡沫铜,泡沫镍等等,无机非金属材料具体如多孔碳材料,碳布等,有机高分子材料具体如网状ptfe、peek、pp、pe等,不管是疏水材料还是亲水材料都可以进一步通过表面疏水处理提高疏水性作为多孔膜电极基体材料。

11.作为一个优选的方案,所述表面疏水处理为经过疏水高分子或疏水小分子进行表面修饰处理或者经过表面微纳尺度加工处理。经过疏水高分子或疏水小分子进行表面修饰处理具体如采用ptfe、生物蜡或十八硫醇等进行表面修饰多孔材料基体,例如:将空隙尺寸0.1mm的多孔材料浸泡于溶解了1%十八硫醇的乙酸乙酯溶液中1~5分钟后,自然风干,即得。经过表面微纳尺度加工处理,具体例如:将空隙尺寸0.1mm的多孔材料在3mol/l氢氧化钾溶液阳极氧化原位构建针状长度约为2微米的纳米阵列,使其表面疏水。

12.作为一个优选的方案,所述催化材料为金属单质、金属硫化物、金属硒化物、金属磷化物、金属氮化物、硼掺杂金刚石中至少一种;优选的金属单质选自铜、钴、铁、镍、金、银、铂或钯中至少一种。优选的金属硫化物选自铜、钴、铁、镍、金、银、铂或钯的硫化物中至少一种。优选的金属硒化物选自铜、钴、铁、镍、金、银、铂或钯的硒化物中至少一种;优选的金属磷化物选自铜、钴、铁、镍、金、银、铂或钯的磷化物中至少一种。优选的金属氮化物选自铜、钴、铁、镍、金、银、铂或钯的氮化物中至少一种。这些催化材料为本领常见的对亚硝酸根和硝酸根的电化学还原具有催化作用的催化材料。

13.作为一个优选的方案,所述疏水性催化材料选自铜、钴、铁、镍、金、银、铂或钯中至少一种,或者由进行表面疏水处理的铜、钴、铁、镍、金、银、铂或钯中至少一种构成。表面疏水处理例如经过疏水高分子或疏水小分子进行表面修饰处理或者经过表面微纳尺度加工处理。

14.作为一个优选的方案,所述电化学还原过程中,以含亚硝酸根和/或硝酸根的电解液为阴极室电解液,多孔膜电极作为工作电极,多孔膜电极一侧面向电解液,一侧面向气体收集室。

15.本发明涉及的含亚硝酸根和/或硝酸根的电解液可以采用湿法脱硝废液或硝氮污水,实现资源化利用。

16.本发明通过多孔膜电极将(亚)硝酸根电化学还原直接制备氨气的实现过程如下:采用三电极体系进行硝酸根电化学还原,以二氧化硫吸收液为阴极室电解液,膜电极作为工作电极,催化剂膜两面分别面向电解质和气体收集室。以饱和甘汞电极作为参比电极,构

建一个硝酸根为电解质的三电极体系。优选的电解液ph宜控制在7以上,电流密度宜控制在大于10ma/cm2。此时,可以在气体收集室中获得氨气。

17.相对现有技术,本发明的技术方案带来的有益技术效果:

18.1)本发明技术方案首次采用多孔膜电极实现了(亚)硝酸根高选择性电催化还原为氨气气体,相比于现有技术,本发明技术方案在氨气的分离成本上具有无可比拟的优势。

19.2)本发明技术方案采用具有多孔结构、高催化活性的膜电极来实现(亚)硝酸根电解液的电化学还原,能将还原过程中产生的氨气快速、高选择性地从电解液中分离,从而促使整个电化学还原反应的化学反应平衡向有利于生成氨气的方向移动,有利于提高氨气的法拉第效率和气体纯度。

20.3)本发明的技术方案可以在室温及常压下,只需控制好适当的电流密度,即可实现(亚)硝酸根高效转化,氨气的法拉第效率可高达90%以上,可保持长时间的催化稳定性,反应条件温和,能耗低,有利于工业化应用;该反应过程无需添加其他化学药剂即可分离生成高浓度氨气,且不产生废盐,分离过程不消耗能量,其环保与能耗优势显著。

具体实施方式

21.以下结合实施例旨在进一步说明本发明内容,而非限制本发明权利要求保护的范围。

22.以下实施例中的(亚)硝酸根电解液采用三电极体系进行电化学还原,三电极体系的阴极室和阳极室采用杜邦n117质子膜或者阳离子交换膜隔开,阴极室内电解液为(亚)硝酸盐的电解液,膜电极作为工作电极,pt作为对电极,饱和硫酸亚汞作为参比电极,根据电解质ph的大小,通过恒电流或恒电位模式控制合适的电流密度。

23.以下实施例中膜电极制备过程以cu/ptfe与ag

‑

cu/不锈钢丝网为例:

24.(1)cu/ptfe:将商用的ptfe透气膜使用0.1m氢氟酸清洗,晾干;将膜用5w功率的氧气等离子体处理5分钟;将膜浸没于硫酸铜(10g/l)/酒石酸钠(50g/l)溶液,使用氢氧化钠调节ph至12,加入甲醛溶液(10g/l),室温下静置1小时,控制镀层厚度约为20μm。

25.(2)ag

‑

cu/不锈钢丝网:将商用的1000目规格的不锈钢丝网使用0.1m稀盐酸清洗与丙酮清洗,晾干;将不锈钢丝网的其中一面用生料带覆盖,将未覆盖一面与1%v/v十八硫醇/乙酸乙酯溶液页面接触5min,取出置于烘箱50

°

烘干;撕掉生料带,将不锈钢丝网膜浸没于硫酸铜(10g/l)/酒石酸钠(50g/l)溶液,使用氢氧化钠调节ph至12,加入甲醛溶液(10g/l),室温下静置1小时,控制镀层厚度约为20μm,获得cu/不锈钢丝网;将cu/不锈钢丝网置于1mm agno3溶液中,静置5min,取出洗净烘干,获得一面疏水的ag

‑

cu/不锈钢丝网。

26.以下实施例以cu/ptfe与ag

‑

cu/不锈钢丝网为例,对本发明的有效性进行展示说明。采用的化学试剂均为常规市售产品,为分析纯试剂。

27.实施例1

28.以10ml硝酸根电解液(0.1mol/l)为阴极电解液,10ml无水硫酸钠的水溶液(1.0mol/l)作为阳极电解液,用2mol/l氢氧化钠溶液调节阴极电解液ph至10。采用三电极体系进行硝酸根电化学还原,以cu/ptfe作为工作电极,催化剂膜催化剂侧和非催化剂侧分别面向电解质和气体收集室。设置还原电压

‑

0.8v(vs hg/hg2so4)恒电位电解,电流密度约为25ma/cm2,气体收集室有氨气生成,法拉第效率92%,分离效率99%。

29.实施例2

30.以10ml硝酸根电解液(0.1mol/l)为阴极电解液,10ml无水硫酸钠的水溶液(1.0mol/l)作为阳极电解液。采用三电极体系进行硝酸根电化学还原,以cu/ptfe作为工作电极,催化剂膜催化剂侧和非催化剂侧分别面向电解质和气体收集室。恒电流电解,电流密度设定为50ma/cm2,气体收集室有氨气生成,法拉第效率93%,分离效率98%。无需添加碱液即可获得氨气。

31.实施例3

32.以10ml硝酸根电解液(0.1mol/l)为阴极电解液,10ml无水硫酸钠的水溶液(1.0mol/l)作为阳极电解液,用0.1mol/l硫酸溶液调节阴极电解液ph至5。采用三电极体系进行硝酸根电化学还原,以cu/ptfe作为工作电极,催化剂膜催化剂侧和非催化剂侧分别面向电解质和气体收集室。恒电流电解,电流密度设定为100ma/cm2,气体收集室有氨气生成,法拉第效率89%,分离效率90%。

33.实施例4(对比实施例)

34.以10ml硝酸根电解液(0.1mol/l)为阴极电解液,10ml无水硫酸钠的水溶液(1.0mol/l)作为阳极电解液,用0.1mol/l硫酸溶液调节阴极电解液ph至0.5。采用三电极体系进行硝酸根电化学还原,以cu/ptfe作为工作电极,催化剂膜催化剂侧和非催化剂侧分别面向电解质和气体收集室。恒电流电解,电流密度设定为10ma/cm2,法拉第效率54%,但气体收集室无氨气,膜分离不出氨。

35.实施例5(对比实施例)

36.以10ml硝酸根电解液(0.1mol/l)为阴极电解液,10ml无水硫酸钠的水溶液(1.0mol/l)作为阳极电解液,用2mol/l氢氧化钠溶液调节阴极电解液ph至13。采用三电极体系进行硝酸根电化学还原,以cu/ptfe作为工作电极,催化剂膜催化剂侧和非催化剂侧分别面向电解质和气体收集室。恒电流电解,电流密度设定为10ma/cm2,法拉第效率11%,气体收集室有少量氨气,氨分离效率90%。

37.实施例6

38.以10ml硝酸根电解液(0.1mol/l)为阴极电解液,10ml无水硫酸钠的水溶液(1.0mol/l)作为阳极电解液。采用三电极体系进行硝酸根电化学还原,以cu/ptfe作为工作电极,催化剂膜催化剂侧和非催化剂侧分别面向电解质和气体收集室。恒电流电解,电流密度设定为100ma/cm2,气体收集室有氨气生成,法拉第效率90%,分离效率97%。

39.实施例7

40.以10ml硝酸根电解液(0.1mol/l)为阴极电解液,10ml无水硫酸钠的水溶液(1.0mol/l)作为阳极电解液。采用三电极体系进行硝酸根电化学还原,以cu/ptfe作为工作电极,催化剂膜催化剂侧和非催化剂侧分别面向电解质和气体收集室。恒电流电解,电流密度设定为150ma/cm2,气体收集室有氨气生成,法拉第效率85%,分离效率97%。

41.实施例8

42.以10ml硝酸根电解液(0.1mol/l)为阴极电解液,10ml无水硫酸钠的水溶液(1.0mol/l)作为阳极电解液。采用三电极体系进行硝酸根电化学还原,以cu/ptfe作为工作电极,催化剂膜催化剂侧和非催化剂侧分别面向电解质和气体收集室。恒电流电解,电流密度设定为200ma/cm2,气体收集室有氨气生成,法拉第效率80%,分离效率97%。

43.实施例9

44.以10ml硝酸根电解液(0.1mol/l)为阴极电解液,10ml无水硫酸钠的水溶液(1.0mol/l)作为阳极电解液。采用三电极体系进行硝酸根电化学还原,以ag

‑

cu/不锈钢丝网作为工作电极,催化剂膜ag

‑

cu侧面向电解质,疏水处理侧面向气体收集室。恒电流电解,电流密度设定为100ma/cm2,气体收集室有氨气生成,法拉第效率83%,分离效率91%。

45.实施例10

46.以10ml硝酸根电解液(1.0mol/l)为阴极电解液,10ml无水硫酸钠的水溶液(1.0mol/l)作为阳极电解液。采用三电极体系进行硝酸根电化学还原,以cu/ptfe作为工作电极,催化剂膜催化剂侧和非催化剂侧分别面向电解质和气体收集室。恒电流电解,电流密度设定为100ma/cm2,气体收集室有氨气生成,法拉第效率91%,分离效率97%。本发明一样适用于高浓度硝酸根废水的转化与氨的分离。

47.实施例11

48.以10ml亚硝酸根电解液(0.1mol/l)为阴极电解液,10ml无水硫酸钠的水溶液(1.0mol/l)作为阳极电解液。采用三电极体系进行硝酸根电化学还原,以cu/ptfe作为工作电极,催化剂膜催化剂侧和非催化剂侧分别面向电解质和气体收集室。恒电流电解,电流密度设定为100ma/cm2,气体收集室有氨气生成,法拉第效率88%,分离效率93%。本发明对亚硝酸根的转化与氨的分离同样适用。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。