1.本发明涉及一种金属表面改性技术领域,具体涉及一种阀金属表面微弧氧化/水热处理制备耐磨涂层的方法。

背景技术:

2.铝镁钛及其合金因具有低密度、高比强度、高比刚度等优点,在汽车、电子通信、航天航空、国防以及医疗器材等领域具有重要的应用价值和广泛的应用前景,然而,由于其自身的一些缺点,如表面硬度低、耐磨性差、耐腐蚀性差、高温抗氧化能力差等,限制了其在摩擦学领域的应用范围,摩擦磨损通常发生在表面层,通过合理的表面强化技术,可有效提高界面表是的减摩和耐磨性能。目前常用的金属表面处理技术一般分为两类:(1)表面合金法(离子注入、渗碳、渗氮或碳氮共渗等)以及热处理(火焰淬火、感应淬火等)改善金属表面的化学成分和组织,但这类技术多应用于钢铁等黑色金属;(2)表面涂覆法(热喷涂、物理气相沉积、化学气相沉积、激光熔覆等)在金属表面制备减摩耐磨涂层,但大多需要高温气氛环境且操作复杂,同时普遍存在涂层与金属结合力低、基体承载能力有限等问题,易导致涂层在非均匀载荷下脱落失效的现象。为适应复杂的摩擦环境,微弧氧化技术结合其它表面处理工艺来提高材料表面的耐磨性能成为阀金属表面研究的重点。

技术实现要素:

3.本发明的目的是为了解决现有技术中的问题,提供一种阀金属表面微弧氧化/水热处理制备耐磨涂层的方法,该方法通过在含钼的微弧氧化涂层表面原位生长二硫化钼纳米层提高其耐磨性能。

4.为实现上述目的,本发明采用如下的技术方案:

5.一种阀金属表面微弧氧化/水热处理制备耐磨涂层的方法,包括以下步骤:

6.1)将钼酸钠与铝酸钠加入到水中,得到混合溶液;或将钼酸钠与氢氧化钠加入到水中,得到混合溶液;

7.以混合溶液作为电解液,以阀金属试样为阳极,以不锈钢槽体为阴极;将电解液加入到不锈钢槽体中,将阀金属试样置于电解液中进行微弧氧化,烘干,得到含钼微弧氧化试样;

8.2)将水热溶液注入水热反应釜中,并将步骤1)的含钼微弧氧化试样加入到水热反应釜中,进行水热处理,在阀金属试样表面制得耐磨涂层。

9.本发明进一步的改进在于,步骤1)中混合溶液中钼酸钠的浓度为1~50g/l,铝酸钠的浓度为1~30g/l,氢氧化钠浓度为1~30g/l。

10.本发明进一步的改进在于,步骤1)中阀金属试样为铝、镁、钛、铝合金、镁合金或钛合金。

11.本发明进一步的改进在于,步骤1)中微弧氧化参数如下:微弧氧化采用脉冲电压,正电压为250~550v,负电压为0~100v,微弧氧化脉冲频率为200~800hz,微弧氧化的占空

比为6~30%,微弧氧化时间为5~60min。

12.本发明进一步的改进在于,步骤1)中置于0~50℃的电解液中进行微弧氧化。

13.本发明进一步的改进在于,步骤2)中水热溶液是将钼酸钠与硫脲加入到水中混合制得,其中,钼酸钠的浓度为0.5~50g/l,硫脲的浓度为1~100g/l。

14.本发明进一步的改进在于,步骤2)中,水热处理的温度为150~240℃,时间为1~48h。

15.本发明进一步的改进在于,步骤2)中,水热处理的温度为180~220℃,时间为10~36h。

16.与现有技术相比,本发明的有益效果在于:

17.本发明通过微弧氧化

‑

水热处理两步处理,制备出的耐磨涂层具有微米/纳米复合结构,水热生成的二硫化钼纳米结构层与阀金属表面微弧氧化涂层结合紧密,不受多孔结构形貌影响;本发明由于采用含有钼酸钠的电解液,先通过微弧氧化形成具有微观多孔结构的微弧氧化涂层,再经过水热处理后形成二硫化钼纳米结构层,二硫化钼的附着使得涂层具有极为优良的耐磨性能。本发明采用水热法在含钼的微弧氧化涂层表面原位生长具有片状纳米结构的二硫化钼,形成耐磨涂层;本发明制备的复合涂层具有性能可控的优点,可使阀金属试样的摩擦系数从1以上降至0.2左右。本发明工艺简单、成本低廉,而且制备的涂层与基体之间无不连续界面,具有良好的耐磨性能,有望在工业领域获得广泛的应用。

18.进一步的,微弧氧化的电压和时间对涂层的厚度起到决定作用,控制水热反应中硫脲和钼酸钠的浓度可以改变涂层中二硫化钼的含量;通过控制微弧氧化和水热反应的条件,最高可使阀金属试样的摩擦系数从1以上降至0.2左右。

附图说明

19.图1是本发明实施例1制备的具有耐磨性能涂层的铝试样结构示意图;

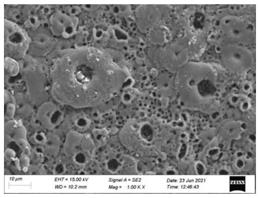

20.图2是本发明实施例1制得的耐磨性能涂层的表面低倍形貌;

21.图3是本发明实施例1制得的耐磨性能涂层的表面高倍形貌;

22.图4是本发明实施例1制得的耐磨性能涂层的截面形貌。

23.图中,1为铝试样,2为二氧化铝,3为二硫化钼。

具体实施方式

24.下面结合附图对本发明进行详细说明。

25.本发明的阀金属表面微弧氧化/水热处理制备耐磨涂层的方法,按以下步骤进行:

26.1)微弧氧化处理:

27.将钼酸钠与铝酸钠加入到水中,得到混合溶液;或将钼酸钠与氢氧化钠加入到水中,得到混合溶液;

28.以混合溶液作为电解液,以阀金属试样为阳极,以不锈钢槽体为阴极;将电解液加入到不锈钢槽体中,将阀金属试样置于0~40℃的电解液中进行微弧氧化,微弧氧化的工艺条件为:采用脉冲电压,正电压为250~550v,负电压为0~100v,微弧氧化脉冲频率为200~800hz,微弧氧化的占空比为6~30%,微弧氧化时间为5~60min,在阀金属试样表面生成具有微观多孔结构的微弧氧化涂层,烘干,得到含钼微弧氧化试样;

29.其中,混合溶液中钼酸钠的浓度为1~50g/l,铝酸钠的浓度为1~30g/l,氢氧化钠的浓度为1~30g/l,阀金属试样为纯铝、纯镁或纯钛或铝、镁或钛合金。铝合金牌号为5052、6061、7075等铝合金;镁合金牌号为az31b、az31s、az31t或az91d等镁合金;纯钛牌号为ta2、ta3或ta4,钛合金牌号为tc4。

30.2)水热处理:将水热溶液注入水热反应釜中,并将步骤1)的含钼微弧氧化试样放入到水热反应釜中,在150~240℃下水热处理1~48h,在阀金属试样表面制得耐磨涂层;其中,水热溶液是将钼酸钠与硫脲加入到水中混合制得,其中,水热溶液中钼酸钠的浓度为0.5~100g/l,硫脲的浓度为1~100g/l。

31.优选的,水热处理的温度为180~220℃,时间为10~36h。

32.该方法制得的阀金属表面耐磨涂层为微弧氧化涂层,呈微观多孔结构,并含有片状纳米结构的二硫化钼,涂层厚度为5~20nm,无不连续界面。

33.实施例1

34.1)微弧氧化处理:将钼酸钠与铝酸钠加入到水中,得到混合溶液,以混合溶液作为电解液,以铝试样为阳极,以不锈钢槽体为阴极;将电解液加入到不锈钢槽体中,将铝试样置于40℃的电解液中进行微弧氧化,微弧氧化采用脉冲电压,正电压为250v,负电压为70v,微弧氧化脉冲频率为700hz,微弧氧化的占空比为30%,微弧氧化时间为5min,在铝试样表面生成具有微观多孔结构的微弧氧化涂层,得到含钼微弧氧化铝试样;

35.其中,混合溶液中钼酸钠的浓度为5g/l,铝酸钠的浓度为1g/l,铝试样为工业纯铝;

36.2)水热处理:将水热溶液注入水热反应釜中,将步骤1)烘干后的含钼微弧氧化铝试样在180℃下水热处理6h,在铝试样表面制得耐磨涂层;测得涂层的平均摩擦系数为0.4,相比于纯铝平均1以上的摩擦系数,制得涂层的铝试样耐磨性显著提升。

37.其中,水热溶液是将钼酸钠与硫脲加入到水中混合制得,钼酸钠的浓度为5g/l,硫脲的浓度为8g/l。

38.参见图1,该方法制得的铝试样1表面为双层复合涂层,内层为氧化铝2,呈微观多孔结构,外层为片状纳米结构的二硫化钼3,涂层厚度为5~20nm,无不连续界面。

39.采用扫描电镜对本试验得到的纯铝试样的具有耐磨涂层进行观察,结果如图2、图3和图4所示:图2和图3为本试验具有耐磨性能涂层的扫描电镜表面形貌照片,由图2和3可以看出,涂层完整,表面被纳米颗粒所覆盖,具有传统微弧氧化涂层的微观多孔结构;图4为本试验具有耐磨性能涂层的扫描电镜截面形貌照片。从图4可以看出,涂层结构为双层复合涂层,层间无不连续界面。

40.实施例2

41.1)微弧氧化处理:将钼酸钠与氢氧化钠加入到水中,得到混合溶液,以混合溶液作为电解液,以镁试样为阳极,以不锈钢槽体为阴极;将电解液加入到不锈钢槽体中,将镁试样置于20℃的电解液中进行微弧氧化,微弧氧化采用脉冲电压,正电压为500v,负电压为50v,微弧氧化脉冲频率为500hz,微弧氧化的占空比为10%,微弧氧化时间为30min,在镁试样表面生成具有微观多孔结构的微弧氧化涂层,得到含钼微弧氧化镁试样;

42.其中,混合溶液中钼酸钠的浓度为20g/l,氢氧化钠的浓度为8g/l,镁试样为工业纯镁;

43.2)水热处理:将水热溶液注入水热反应釜中,将步骤1)烘干后的含钼微弧氧化镁试样在180℃下水热处理10h,在镁试样表面制得耐磨涂层;测得涂层的平均摩擦系数为0.2。

44.其中,水热溶液是将钼酸钠与硫脲加入到去离子水中制得,钼酸钠的浓度为50g/l,硫脲的浓度为100g/l。

45.实施例3

46.1)微弧氧化处理:将钼酸钠、氢氧化钠加入到水中,得到混合溶液,以混合溶液作为电解液,以钛试样为阳极,以不锈钢槽体为阴极;将电解液加入到不锈钢槽体中,将钛试样置于40℃的电解液中进行微弧氧化,微弧氧化采用脉冲电压,正电压为500v,负电压为50v,微弧氧化脉冲频率为500hz,微弧氧化的占空比为10%,微弧氧化时间为30min,在钛试样表面生成具有微观多孔结构的微弧氧化涂层,得到含钼微弧氧化钛试样;其中,混合溶液中钼酸钠的浓度为20g/l,氢氧化钠的浓度为8g/l,钛试样为工业纯钛ta2;

47.2)水热处理:将水热溶液注入水热反应釜中,将步骤1)烘干后的含钼微弧氧化钛试样在180℃下水热处理36h,在钛试样表面制得耐磨涂层;测得所得试样的平均摩擦系数为0.2。其中,水热溶液是将钼酸钠与硫脲混合制得。其中,钼酸钠的浓度为50g/l,硫脲的浓度为100g/l。

48.实施例4

49.1)微弧氧化处理:将钼酸钠与氢氧化钠加入到水中,得到混合溶液,以混合溶液作为电解液,以铝试样为阳极,以不锈钢槽体为阴极;将电解液加入到不锈钢槽体中,将铝试样置于30℃的电解液中进行微弧氧化,微弧氧化采用脉冲电压,正电压为300v,负电压为50v,微弧氧化脉冲频率为700hz,微弧氧化的占空比为30%,微弧氧化时间为15min,在铝试样表面生成具有微观多孔结构的微弧氧化涂层,得到含钼微弧氧化铝试样;

50.其中,混合溶液中钼酸钠的浓度为10g/l,氢氧化钠的浓度为8g/l,铝试样为5052铝合金;

51.2)水热处理:将水热溶液注入水热反应釜中,将步骤1)烘干后的含钼微弧氧化铝试样在150℃下水热处理20h,在铝试样表面制得耐磨涂层;测得涂层的平均摩擦系数为0.3。

52.其中,水热溶液是将钼酸钠与硫脲加入到水中混合制得,钼酸钠的浓度为10g/l,硫脲的浓度为20g/l。

53.实施例5

54.1)微弧氧化处理:将钼酸钠与氢氧化钠加入到水中,得到混合溶液,以混合溶液作为电解液,以镁试样为阳极,以不锈钢槽体为阴极;将电解液加入到不锈钢槽体中,将镁试样置于0℃的电解液中进行微弧氧化,微弧氧化采用脉冲电压,正电压为400v,负电压为0v,微弧氧化脉冲频率为200hz,微弧氧化的占空比为6%,微弧氧化时间为5min,在镁试样表面生成具有微观多孔结构的微弧氧化涂层,得到含钼微弧氧化镁试样;

55.其中,混合溶液中钼酸钠的浓度为1g/l,氢氧化钠的浓度为1g/l,镁试样为az31b镁合金;

56.2)水热处理:将水热溶液注入水热反应釜中,将步骤1)烘干后的含钼微弧氧化镁试样加入到水热反应釜中,然后在150℃下水热处理48h,在镁试样表面制得耐磨涂层;测得

涂层的平均摩擦系数为0.8。

57.其中,水热溶液是将钼酸钠与硫脲加入到去离子水中制得,钼酸钠的浓度为0.5g/l,硫脲的浓度为1g/l。

58.实施例6

59.1)微弧氧化处理:将钼酸钠、氢氧化钠加入到水中,得到混合溶液,以混合溶液作为电解液,以钛试样为阳极,以不锈钢槽体为阴极;将电解液加入到不锈钢槽体中,将钛试样置于10℃的电解液中进行微弧氧化,微弧氧化采用脉冲电压,正电压为400v,负电压为0v,微弧氧化脉冲频率为200hz,微弧氧化的占空比为6%,微弧氧化时间为5min,在钛试样表面生成具有微观多孔结构的微弧氧化涂层,得到含钼微弧氧化钛试样;其中,混合溶液中钼酸钠的浓度为1g/l,氢氧化钠的浓度为3g/l,钛试样为tc4纯钛;

60.2)水热处理:将水热溶液注入水热反应釜中,将步骤1)烘干后的含钼微弧氧化钛试样在150℃下水热处理1h,在钛试样表面制得耐磨涂层;测得所得试样的平均摩擦系数为0.5。

61.其中,水热溶液是将钼酸钠与硫脲混合制得,钼酸钠的浓度为0.5g/l,硫脲的浓度为1g/l。

62.实施例7

63.1)微弧氧化处理:将钼酸钠与铝酸钠加入到水中,得到混合溶液,以混合溶液作为电解液,以铝试样为阳极,以不锈钢槽体为阴极;将电解液加入到不锈钢槽体中,将铝试样置于20℃的电解液中进行微弧氧化,微弧氧化采用脉冲电压,正电压为400v,负电压为0v,微弧氧化脉冲频率为500hz,微弧氧化的占空比为8%,微弧氧化时间为20min,在铝试样表面生成具有微观多孔结构的微弧氧化涂层,得到含钼微弧氧化铝试样;

64.其中,混合溶液中钼酸钠的浓度为20g/l,铝酸钠的浓度为30g/l,铝试样为6061铝合金;

65.2)水热处理:将水热溶液注入水热反应釜中,将步骤1)烘干后的含钼微弧氧化铝试样在160℃下水热处理24h,在铝试样表面制得耐磨涂层;测得涂层的平均摩擦系数为0.5。

66.其中,水热溶液是将钼酸钠与硫脲加入到水中混合制得,钼酸钠的浓度为20g/l,硫脲的浓度为30g/l。

67.实施例8

68.1)微弧氧化处理:将钼酸钠与氢氧化钠加入到水中,得到混合溶液,以混合溶液作为电解液,以镁试样为阳极,以不锈钢槽体为阴极;将电解液加入到不锈钢槽体中,将镁试样置于40℃的电解液中进行微弧氧化,微弧氧化采用脉冲电压,正电压为500v,负电压为100v,微弧氧化脉冲频率为600hz,微弧氧化的占空比为30%,微弧氧化时间为60min,在镁试样表面生成具有微观多孔结构的微弧氧化涂层,得到含钼微弧氧化镁试样;

69.其中,混合溶液中钼酸钠的浓度为50g/l,氢氧化钠的浓度为30g/l,镁试样为az31s镁合金;

70.2)水热处理:将水热溶液注入水热反应釜中,将步骤1)烘干后的含钼微弧氧化镁试样加入到水热反应釜中,然后在220℃下水热处理36h,在镁试样表面制得耐磨涂层;测得涂层的平均摩擦系数为0.6。

71.其中,水热溶液是将钼酸钠与硫脲加入到去离子水中制得,钼酸钠的浓度为25g/l,硫脲的浓度为30g/l。

72.实施例9

73.1)微弧氧化处理:将钼酸钠、氢氧化钠加入到水中,得到混合溶液;以混合溶液作为电解液,以钛试样为阳极,以不锈钢槽体为阴极;将电解液加入到不锈钢槽体中,将钛试样置于20℃的电解液中进行微弧氧化,微弧氧化采用脉冲电压,正电压为550v,负电压为100v,微弧氧化脉冲频率为800hz,微弧氧化的占空比为30%,微弧氧化时间为60min,在钛试样表面生成具有微观多孔结构的微弧氧化涂层,得到含钼微弧氧化钛试样;其中,混合溶液中钼酸钠的浓度为50g/l,氢氧化钠的浓度为30g/l,钛试样为ta4纯钛;

74.2)水热处理:将水热溶液注入水热反应釜中,将步骤1)烘干后的含钼微弧氧化钛试样在240℃下水热处理1h,在钛试样表面制得耐磨涂层;测得所得试样的平均摩擦系数为0.7。其中,水热溶液是将钼酸钠与硫脲混合制得,其中,钼酸钠的浓度为20g/l,硫脲的浓度为10g/l。

75.实施例10

76.1)微弧氧化处理:将钼酸钠与铝酸钠加入到水中,得到混合溶液,以混合溶液作为电解液,以铝试样为阳极,以不锈钢槽体为阴极;将电解液加入到不锈钢槽体中,将铝试样置于10℃的电解液中进行微弧氧化,微弧氧化采用脉冲电压,正电压为500v,负电压为0v,微弧氧化脉冲频率为500hz,微弧氧化的占空比为10%,微弧氧化时间为30min,在铝试样表面生成具有微观多孔结构的微弧氧化涂层,得到含钼微弧氧化铝试样;

77.其中,混合溶液中钼酸钠的浓度为25g/l,铝酸钠的浓度为8g/l,铝试样为工业纯铝;

78.2)水热处理:将水热溶液注入水热反应釜中,将步骤1)烘干后的含钼微弧氧化铝试样在180℃下水热处理36h,在铝试样表面制得耐磨涂层;测得涂层的平均摩擦系数为0.2。

79.其中,水热溶液是将钼酸钠与硫脲加入到水中混合制得,钼酸钠的浓度为50g/l,硫脲的浓度为100g/l。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。