1.本发明属于铝电解技术领域,特别涉及一种新型连续阳极铝电解槽用阳极及其糊料。

背景技术:

2.新型连续阳极作为铝行业颠覆性技术,由于其具有低扰动、短流程、自动化水平高等特点,能够克传统铝电解的缺陷,能够大幅减少传统的铝电解生产流程和降低吨铝的生产成本,同时也能够提升原铝质量,具有重要的经济和社会效益。因此,发展新型连续阳极铝电解工艺有着广阔的市场前景,对于提高电解铝行业竞争力有着重要的意义。

3.阳极作为新型连续阳极铝电解槽的核心,其性能对铝电解技术经济指标有着重要影响。阳极结构和性能如何实现,制约了新型连续阳极技术的发展。目前,美国专利申请us7,384,521 b2发明了一种能够降低soderberg电解槽上形成开槽,并降低阳极压降提高电解槽的方法。该方法主要是通过向阳极糊料中插入铝等金属可熔的板状物,形成开槽,利于阳极底掌气体的排出,很好降低了soderberg电解槽压降,提高了电解槽的稳定性。中国发明专利申请cn 201611257730.5涉及到了一种内置导体的连续铝框阳极铝电解槽,该专利提出了在铝框内设置导体,增强电流在阳极上分布的均匀性,同时也解决了阳极底掌由于集气体而导致的阳极压降升高的问题。

4.现有技术虽然取得了一定效果。但是仍然存在较大的缺陷,例如us 7,384,521 b2所涉及方法在实际操作过程中存在操作难度大环境恶劣,板状物外形难以固定,严重影响阳极上电流分布,而且拔插棒的过程严重影响阳极质量。例如cn 201611257730.5中的阳极在下降过程中,所插入的板状物容易过早熔化流出,造成阳极的开孔,导致阳极强度降低,同时因导体过早流出导致电流密度分布不均,而且对阳极的质量并无要求。

技术实现要素:

5.本技术的目的在于提供一种新型连续阳极铝电解槽用阳极及其糊料,以解决目前抗氧化性能不高的问题,实现电解过程气膜压降低的目的,提高电解槽的稳定性。

6.本发明实施例提供了一种新型连续阳极铝电解槽用阳极糊料,所述糊料的原料及其质量包括:骨料62%

‑

82%和粘结剂18%

‑

38%;所述骨料的原料振实密度不低于0.85g/cm3,所述骨料的co2反应性不高于12%,所述骨料的空气反应性不高于0.8%/min。

7.可选的,所述骨料包括石油焦、生碎、熟碎和电煅无烟煤中的至少一种。

8.可选的,所述骨料还包括添加物,所述添加物包括天然石墨、石墨碎和石墨化焦中的至少一种,所述添加物的质量占所述糊料总质量的0.5%

‑

8%。

9.可选的,所述糊料为粉状或块状,所述糊料的最小粒径不低于5mm。

10.可选的,所述糊料焙烧后的体积密度不低于1.53g/cm3,所述糊料焙烧后的耐压强度不低于30mpa,所述糊料焙烧后的co2反应残余率不低于85%。

11.基于同一发明构思,本发明实施例还提供了一种新型连续阳极铝电解槽用阳极,

所述阳极包括铝框和糊料,所述糊料填充于所述铝框内,所述糊料为如上所述的糊料。

12.可选的,所述铝框内设有内置导体,所述内置导体的材质为铝或铝合金。

13.可选的,所述糊料的粒径的最大值为所述内置导体的垂直间距的1/4

‑

1/2。

14.可选的,所述内置导体包括板状导体和/或棒状导体,所述板状导体呈u型,呈u型的所述板状导体两边与所述铝框的夹角为5

°‑

85

°

,所述板状导体下部呈圆弧状或倒角状倒角,下部呈倒角状倒角的所述板状导体的倒角角度为15

°‑

75

°

,所述棒状导体呈u型或v型。

15.可选的,当所述内置导体同时包括所述棒状导体和所述棒状导体时,所述板状导体和所述棒状导体的数量比为10:1

‑

1:1。

16.可选的,所述板状导体开设有孔洞,用以降低铝融化产生的膨胀力对阳极质量的影响。

17.本发明实施例中的一个或多个技术方案,至少具有如下技术效果或优点:

18.本发明实施例提供的新型连续阳极铝电解槽用阳极糊料,所述糊料的原料以质量及包括:骨料62%

‑

82%和粘结剂18%

‑

38%;所述骨料的原料振实密度不低于0.85g/cm3,所述骨料的co2反应性不高于12%,所述骨料的空气反应性不高于0.8%/min;采用该糊料制成的阳极具有高的抗氧化性能,能够降低电解过程中气膜压降,能够满足阳极开槽对氧化性的要求,而且电解过程中受到铝框的保护,大幅减少了铝电解过程中产生的碳耗。

19.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其它目的、特征和优点能够更明显易懂,以下特举本发明的具体实施方式。

附图说明

20.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

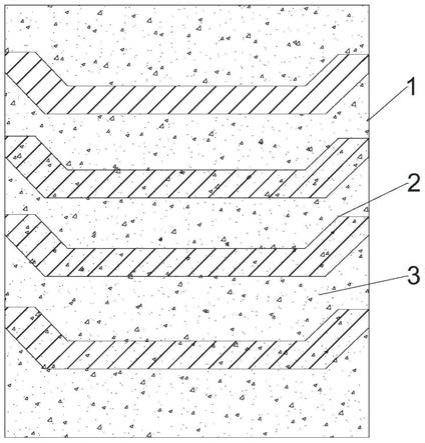

21.图1是本发明实施例提供的阳极的结构示意图;

22.图2是本发明实施例提供的板状导体的结构示意图;

23.图3是本发明实施例提供的内置导体的下部实现形式示意图;

24.图4是本发明实施例提供的带孔洞的板状导体的机构示意图;

25.图5是本发明实施例提供的棒状导体的结构示意图一;

26.图6是本发明实施例提供的棒状导体的结构示意图二;

27.附图标记:1

‑

铝框,2

‑

内置导体,3

‑

糊料。

具体实施方式

28.下文将结合具体实施方式和实施例,具体阐述本发明,本发明的优点和各种效果将由此更加清楚地呈现。本领域技术人员应理解,这些具体实施方式和实施例是用于说明本发明,而非限制本发明。

29.在整个说明书中,除非另有特别说明,本文使用的术语应理解为如本领域中通常所使用的含义。因此,除非另有定义,本文使用的所有技术和科学术语具有与本发明所属领

域技术人员的一般理解相同的含义。若存在矛盾,本说明书优先。

30.除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等,均可通过市场购买得到或者可通过现有方法制备得到。

31.本技术实施例的技术方案为解决上述技术问题,总体思路如下:

32.根据本发明一种典型的实施方式,提供了一种新型连续阳极铝电解槽用阳极糊料,所述糊料的原料以质量及包括:骨料62%

‑

82%和粘结剂18%

‑

38%;优选的,粘接剂的比例为20%

‑

28%,所述骨料的原料振实密度不低于0.85g/cm3,所述骨料的co2反应性不高于12%,所述骨料的空气反应性不高于0.8%/min。

33.作为一种可选的实施方式,骨料包括石油焦、生碎、熟碎和电煅无烟煤中的至少一种。

34.更优化的,骨料还包括添加物,所述添加物包括天然石墨、石墨碎和石墨化焦中的至少一种,以质量计,所述添加物的加入量占所述糊料的0.5%

‑

8%,优选加入量为1%

‑

3%。

35.添加物是用于降低阳极电阻率,减少铝电解过程中电耗,考虑到阳极综合性能及经济性,控制添加物的的加入量占所述糊料的0.5%

‑

8%,该加入量取值过大会降低阳极的耐压强度,过小的不利影响是对阳极电阻率的影响不显著。

36.作为一种可选的实施方式,糊料为粉状或块状,所述糊料的最小粒径不低于5mm。

37.控制糊料的最小粒径不低于5mm的原因是在保证阳极性能前提下,确保糊料能够充分有效填充内置导体间间距,获得密实的阳极,减少导体间阳极的孔隙,避免电解过程中阳极掉块的发生。

38.作为一种可选的实施方式,糊料焙烧后的体积密度不低于1.53g/cm3,所述糊料焙烧后的耐压强度不低于30mpa,所述糊料焙烧后的co2反应残余率不低于85%。

39.根据本发明另一种典型的实施方式,提供了一种新型连续阳极铝电解槽用阳极,在承载与转接机构带动下进行铝电解,所述阳极包括铝框和糊料,所述糊料填充于所述铝框内,所述糊料为如上提供的糊料。

40.作为一种可选的实施方式,铝框内设有内置导体,所述内置导体的材质为铝或铝合金。

41.内置导体作用在于使电流均匀分在阳极中,在铝电解过程中在阳极底掌上形成开槽,增加电解过程中反应气体的排出通道,降低阳极底掌气膜压降。

42.作为一种可选的实施方式,铝框和内置导体主要由铝或铝合金等制成,依据产品要求(原铝或合金)进行确定。

43.作为一种可选的实施方式,内置导体可以采用棒状或板状或棒与板混配方式进行来实现。

44.具体实施时,板状导体和棒状导体长度依据阳极尺寸而定,导体高度范围为5mm

‑

400mm、宽度2mm

‑

50mm、导体间距水平间距50mm

‑

350mm、垂直间距设置为30mm

‑

300mm,导体用量及设置根据综合成本及阳极的质量进行确定。

45.板状导体采用u型实现,导体中间部分呈水平布置,导体两边与铝框呈一定夹角,角度范围5

°‑

85

°

。所述的板状导体下部采用圆弧状或一定倒角,倒角角度范围15

‑

75

°

,目的是提高高温下阳极糊料在导体间的填充效果。

46.板状导体面上也可以均匀的设置若干孔洞,孔洞可以采用圆孔或长方形孔的形式,圆型孔孔洞直径小于内置导体高度,目的在于降低铝融化产生的膨胀力对阳极质量的影响。内置导体边部与阳极呈1

°‑

15

°

夹角,主要目的在于防止熔融后的内置导体流出,能更好为阳极底掌气体提供排出通道。

47.棒状导体单独应用时,在阳极中设置数量与板状导体设置数量一致。棒状导体可以采用u型或v型来实现。

48.板状导体与棒状导体混配使用时,板状导体与棒状导体的比例为10:1

‑

1:1。

49.控制板状导体与棒状导体的比例为10:1

‑

1:1的原因是保障阳极上电流分布稳定性及电场分布的均匀性,其比例取值过大的不利影响是影响吨铝消耗铝量的经济性,过小的不利影响是导致阳极上电流和电场的分布的不均匀。

50.本新型连续阳极的实现方式如下:进行铝电解时,利用承载与转接机构带动本发明所述的阳极进行下降与转接。随着阳极消耗的增加,本发明所述的阳极在提升机构带动下下降,以满足电解过程的消耗。当所述的阳极下降到温度超过铝的熔点时,内部的导体成熔融状态,阳极消耗到内置导体下部时,内置导体流出进入电解质中,因此在阳极底掌上形成开槽,增加气体逸出通道。

51.下面将结合实施例、对照例及实验数据对本技术的新型连续阳极铝电解槽用阳极及其糊料进行详细说明。

52.实施例1

53.阳极配方组成:阳极骨料82%,粘结剂18%,添加剂物8%。按照上述原料制备的阳极经焙烧后,体积密度为1.53g/cm3,耐压强度30mpa,co2反应残余率为86%。电解过程中该阳极压降为260mv,气膜压降降低了180mv。

54.实施例2

55.阳极配方组成:阳极骨料78%,粘结剂22%,添加剂物6%。按照上述原料制备的阳极经焙烧后,体积密度为1.55g/cm3,耐压强度35mpa,co2反应残余率为90%。电解过程中该阳极压降为190mv,气膜压降降低了150mv;

56.实施例3

57.阳极配方组成:阳极骨料74%,粘结剂26%,添加剂物4%。按照上述原料制备的阳极经焙烧后,体积密度为1.55g/cm3,耐压强度38mpa,co2反应残余率为89%。电解过程中该阳极压降为170mv,气膜压降降低了130mv。

58.实施例4

59.阳极配方组成:阳极骨料70%,粘结剂30%,添加剂物8%。按照上述原料制备的阳极经焙烧后,体积密度为1.56g/cm3,耐压强度32mpa,co2反应残余率为91%。电解过程中该阳极压降为180mv,气膜压降降低了160mv。

60.实施例5

61.阳极配方组成:阳极骨料68%,粘结剂32%,添加剂物0.5%。按照上述原料制备的阳极经焙烧后,体积密度为1.58g/cm3,耐压强度33mpa,co2反应残余率为92%。电解过程中该阳极压降为170mv,气膜压降降低了100mv。

62.实施例6

63.阳极配方组成:阳极骨料62%,粘结剂38%,添加剂物2%。按照上述原料制备的阳

极经焙烧后,体积密度为1.58g/cm3,耐压强度36mpa,co2反应残余率为92%。电解过程中该阳极压降为170mv,气膜压降降低了50mv。

64.对比例1

65.阳极配方组成:阳极骨料90%,粘结剂10%,添加剂物10%。按照上述原料制备的阳极经焙烧后,体积密度为1.49g/cm3,耐压强度26mpa,co2反应残余率为80%。电解过程中该阳极压降为100mv,气膜压降降低了30mv。

66.对比例2

67.阳极配方组成:阳极骨料95%,粘结剂5%,添加剂物8%。按照上述原料制备的阳极经焙烧后,体积密度为1.44g/cm3,耐压强度28mpa,co2反应残余率为78%。电解过程中该阳极压降为75mv,气膜压降降低了10mv。

68.对比例3

69.阳极配方组成:阳极骨料95%,粘结剂5%,添加剂物12%。按照上述原料制备的阳极经焙烧后,体积密度为1.36g/cm3,耐压强度24mpa,co2反应残余率为74%。电解过程中该阳极压降为46mv,气膜压降降低了8mv。

70.对比例4

71.阳极配方组成:阳极骨料60%,粘结剂40%,添加剂物8%。按照上述原料制备的阳极经焙烧后,体积密度为1.38g/cm3,耐压强度30mpa,co2反应残余率为79%。电解过程中该阳极压降为90mv,气膜压降降低了14mv。

72.对比例5

73.阳极配方组成:阳极骨料58%,粘结剂42%,添加剂物10%。按照上述原料制备的阳极经焙烧后,体积密度为1.39g/cm3,耐压强度28mpa,co2反应残余率为76%。电解过程中该阳极压降为85mv,气膜压降降低了26mv。

74.实验例

75.将实施例1

‑

6和对比例1

‑

5制得的阳极进行检测,结果如下表所示。

[0076] 压降气膜压降差值实施例1260mv180mv实施例2190mv150mv实施例3170mv130mv实施例4180mv160mv实施例5170mv100mv实施例6170mv50mv对比例1100mv30mv对比例275mv10mv对比例346mv8mv对比例490mv14mv对比例585mv26mv

[0077]

由上表可得,采用本技术提供的阳极可大幅降低阳极气膜压降,为50

‑

180mv,阳极压降达到170

‑

260mv,具有与目前主流的预焙阳极压降相同的水平,同时阳极上电流分布偏差为0.25%

‑

0.55%,较传统自焙阳极相比,具有电流分布更加均匀的特点;通过对比例和

实施例的比较可得,当阳极原料配比不在本技术实施例提供的范围内时,压降和气模压降差值均降低。

[0078]

本发明实施例中的一个或多个技术方案,至少还具有如下技术效果或优点:

[0079]

(1)本发明实施例提供的阳极利用内置导体在阳极底掌形成贯通的沟槽,增加铝电解过程中反应气体的排出通道,减少了反应气体因阳极底掌过大而在阳极底掌的聚集现象,大幅降低阳极气膜压降,为50

‑

180mv;

[0080]

(2)本发明实施例提供的阳极在电解过程中,阳极压降达到170

‑

260mv,具有与目前主流的预焙阳极压降相同的水平,同时阳极上电流分布偏差为0.25%

‑

0.55%,较传统自焙阳极相比,具有电流分布更加均匀的特点;

[0081]

(3)本发明实施例提供的阳极具有高的抗氧化性能,能够满足阳极开槽对氧化性的要求,而且受到铝框的保护,大幅减少了铝电解过程中产生的碳耗。

[0082]

最后,还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

[0083]

尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

[0084]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。