1.本发明涉及氢能技术领域,更具体地说它是一种蒸发冷却介质自循环全浸式的水电解制氢系统。本发明还涉及这种蒸发冷却介质自循环全浸式的水电解制氢系统的使用方法。

背景技术:

2.氢气作为未来清洁能源的重点研究方向,随着制氢技术日趋成熟和完善,制氢容量也在逐步增大,进而导致制氢设备占用的空间也在逐渐增大,制氢过程中产生的热量也更加庞大。以往常规的开敞式冷却散热效果(空冷)对周围环境要求较高,且散热效果不甚理想;根据水电解制氢工艺要求,相应的设备温度必须控制在一定的范围内,不得超过规定值;而氢气又是易燃易爆炸的危险性气体,在有氧环境下遇高温易产生事故,制氢过程中的散热问题需要引起重视。

3.因此,研发一种蒸发冷却介质自循环全浸式的水电解制氢系统很有必要。

技术实现要素:

4.本发明的第一目的是为了克服上述背景技术的不足之处,而提供一种蒸发冷却介质自循环全浸式的水电解制氢系统。

5.本发明的第二目的是为了提供这种蒸发冷却介质自循环全浸式的水电解制氢系统的使用方法。

6.为了实现上述第一目的,本发明的技术方案为:蒸发冷却介质自循环全浸式的水电解制氢系统,其特征在于:包括多组垂直阵列制氢单元、补蒸发冷却介质系统,每组所述垂直阵列制氢单元由下到上依次包括多个电解槽、多个气液分离器、干燥提纯装置和氢气加压装置,多组垂直阵列制氢单元平行间隔布置;

7.所述补蒸发冷却介质系统包括密封容器,位于密封容器内顶部的多根冷凝盘管,位于密封容器内、且位于冷凝盘管下方的集液盘,位于密封容器内、且位于集液盘下方的储气罐,位于密封容器外、且与集液盘连接的溶液箱;

8.所述垂直阵列制氢单元位于密封容器内底部,所述氢气加压装置与储气罐连接;

9.所述密封容器内有淹没垂直阵列制氢单元和储气罐的蒸发冷却介质;

10.所述溶液箱通过回液管与密封容器底部连接。

11.在上述技术方案中,所述补蒸发冷却介质系统还包括与密封容器底部连接的补介质管,所述补介质管上有补介质阀。

12.在上述技术方案中,所述所述补蒸发冷却介质系统还包括位于密封容器顶部的泄漏收集贮气间。

13.在上述技术方案中,所述集液盘有坡度,集液盘靠近溶液箱为下坡,集液盘与冷凝盘管的对应处有集液凹槽。

14.为了实现上述第二目的,本发明的技术方案为:蒸发冷却介质自循环全浸式的水

电解制氢系统的使用方法,其特征在于,包括以下步骤:

15.步骤1:打开补介质阀,通过补介质管往密封容器内注入蒸发冷却介质,蒸发冷却介质淹没垂直阵列制氢单元和储气罐时关闭补介质阀;

16.步骤2:调整集液盘的坡度,保证冷凝放热后的液态蒸发冷却介质能沿着坡度方向流动至溶液箱;将冷却水通入冷凝盘管;

17.步骤3:垂直阵列制氢单元开始工作,运行一段时间后,液态蒸发冷却介质蒸发上升,冷凝盘管表面出现水滴,即气态的蒸发冷却介质冷凝液化,并逐渐聚集滴落至集液盘,流动至溶液箱

18.步骤4:溶液箱通过回液管使蒸发冷却介质流回至密封容器内,完成蒸发冷却介质自循环。

19.在上述技术方案中,步骤3中,通过密封容器内的介质温度传感器,监测蒸发冷却介质的变化值,并与冷凝盘管的冷却水系统联动,若温度变化超过设定值2℃,调节冷却水流量调节阀的开度,通过冷却水带走水电解产生的热量至外界环境,直至蒸发冷却介质温度回归设定值。

20.在上述技术方案中,泄漏的氢气将被集中到泄漏收集贮气间,泄漏收集贮气间内的压强逐渐增大,达到设定值时将泄漏的氢气排至备用储氢罐。

21.本发明与现有技术相比,具有以下优点:

22.1)本发明将直接蒸发冷却技术与水电解制氢系统结合,充分利用了蒸发冷却介质气液相态变化自循环带走热量,无需提供额外动能,运行过程换热效率高、能适应多种工况;

23.2)本发明采用低沸点蒸发冷却介质全浸方式,气液相态和两相流态可根据制氢系统工况自适应和自循环;

24.3)本发明的制氢设备采用垂直单元阵列分布,便于蒸发冷却介质形成两相流态自循环需要的压头,且设备集约化布置、空间利用率高,同等面积下水电解制氢能力和制氢容量大大增加;

25.4)本发明的垂直阵列制氢单元置于蒸发冷却介质中,隔绝外部环境影响,既考虑了散热,又保障了安全、防爆、泄露检测等方面的功能性。

附图说明

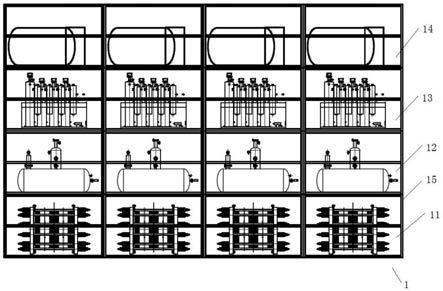

26.图1为本发明垂直阵列制氢单元的结构示意图。

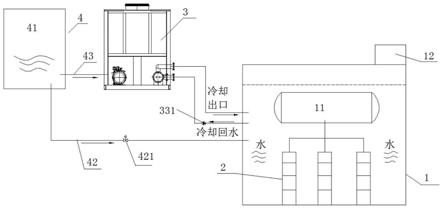

27.图2为本发明的结构示意图。

28.图3为冷凝盘管和集液盘的结构示意图。

29.图4为图3中a

‑

a处的剖视图。

具体实施方式

30.下面结合附图详细说明本发明的实施情况,但它们并不构成对本发明的限定,仅作举例而已。同时通过说明使本发明的优点将变得更加清楚和容易理解。

31.参阅附图可知:蒸发冷却介质自循环全浸式的水电解制氢系统,其特征在于:包括多组垂直阵列制氢单元1、补蒸发冷却介质系统2,每组所述垂直阵列制氢单元1由下到上依

次包括多个电解槽11、多个气液分离器12、干燥提纯装置13和氢气加压装置14,多组垂直阵列制氢单元1平行间隔布置;

32.所述补蒸发冷却介质系统2包括密封容器21,位于密封容器21内顶部的多根冷凝盘管22,位于密封容器21内、且位于冷凝盘管22下方的集液盘23,位于密封容器21内、且位于集液盘23下方的储气罐24,位于密封容器21外、且与集液盘23连接的溶液箱25;

33.所述垂直阵列制氢单元1位于密封容器21内底部,所述氢气加压装置14与储气罐24连接;

34.所述密封容器21内有淹没垂直阵列制氢单元1和储气罐24的蒸发冷却介质;蒸发冷却介质为低沸点(如55℃)蒸发冷却介质;

35.所述溶液箱25通过回液管251与密封容器21底部连接。

36.所述补蒸发冷却介质系统2还包括与密封容器21底部连接的补介质管26,所述补介质管26上有补介质阀261。

37.所述所述补蒸发冷却介质系统2还包括位于密封容器21顶部的泄漏收集贮气间27。

38.所述集液盘23有坡度,集液盘23靠近溶液箱25为下坡,坡度为0.005,集液盘23与冷凝盘管22的对应处有集液凹槽231。

39.蒸发冷却介质自循环全浸式的水电解制氢系统的使用方法,其特征在于,包括以下步骤:

40.步骤1:打开补介质阀261,通过补介质管26往密封容器21内注入蒸发冷却介质,蒸发冷却介质淹没垂直阵列制氢单元1和储气罐24时关闭补介质阀261;

41.步骤2:调整集液盘23的坡度,保证冷凝放热后的液态蒸发冷却介质能沿着坡度方向流动至溶液箱25;将冷却水通入冷凝盘管22;

42.步骤3:垂直阵列制氢单元1开始工作,运行一段时间后,液态蒸发冷却介质蒸发上升,冷凝盘管22表面出现水滴,即气态的蒸发冷却介质冷凝液化,并逐渐聚集滴落至集液盘23,流动至溶液箱25

43.步骤4:溶液箱25通过回液管251使蒸发冷却介质流回至密封容器21内,完成蒸发冷却介质自循环。

44.步骤3中,通过密封容器21内的介质温度传感器,监测蒸发冷却介质的变化值,并与冷凝盘管22的冷却水系统联动,若温度变化超过设定值2℃,调节冷却水流量调节阀的开度,通过冷却水带走水电解产生的热量至外界环境,直至蒸发冷却介质温度回归设定值。

45.泄漏的氢气将被集中到泄漏收集贮气间27,泄漏收集贮气间27内的压强逐渐增大,达到设定值时将泄漏的氢气排至备用储氢罐。

46.实际使用中,冷凝盘管22内通有冷却循环水,对气态的蒸发冷却介质进行冷却降温,带走其中热量;高温的蒸发冷却介质遇到低温的冷凝盘管22,气态冷凝成液态,在冷凝盘管22外表面形成水滴,然后聚集滴落在集液盘23的集液凹槽231内。

47.集液盘23:对蒸发冷却介质进行收集并联通溶液箱25。

48.储气罐24:主要分为储氢系统和储氧系统两类,储氢系统用于分级加压储存电解水制成的氢气,相关要求需满足gb 4962

‑

2008《氢气使用安全技术规程》等相关标准、规范规定;储氧系统用于加压储存电解水制成的另外一种副产品氧气;储气罐24可采用金属材

质或新型轻质复合材料。

49.溶液箱25:用于临时收集冷凝放热后的液态蒸发冷却介质,一端与集液盘23相连,一端与回液管251相连,通过回液管251流回至密封容器21内。

50.密封容器21:容器内装有蒸发冷却介质,将垂直阵列制氢单元1、储气罐24以及管道内置于蒸发冷却介质中淹没。可全程、全方位观测装置的运行情况。

51.泄漏收集贮气间27:观测密封容器21内的氢气是否泄露,并及时进行收集或排空处理。

52.垂直阵列结构支架15:可采用不锈钢或其他金属结构件,组成扁平、盒状的整体结构框架;为加强、加重、安全、防倾覆、防变形整体支架基础,并能实现快速、后置式安装和扩展。

53.本发明的特点是将制氢过程耗费的电能(其中大约1/3)直接转化发热量进行排走。

54.参阅图1,每组垂直阵列制氢单元1采用垂直4层布置,4个制氢单元,每组垂直阵列制氢单元1间隔2m,3组并联运行;常规水电解系统各部件搭建后,按照垂直阵列制氢单元1拼装,全部放置于密封容器21内。密封容器21内充满蒸发冷却介质,冷凝盘管22布置于密封容器21的最上部,集液盘23布置在冷凝盘管22的下方,各部件之间均通过管路连接,配套安全件以及自动化元件。

55.密封容器21内设有温度传感器,并与冷凝盘管22的冷却水调节阀联动,将蒸发冷却介质温度控制在水电解制氢最优的环境条件。

56.本发明配套液位监控以及氢气泄漏监控系统,在制氢的同时可以及时发现氢气气体泄漏情况以及设备运行情况。

57.其它未说明的部分均属于现有技术。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。