1.本发明属于压延铜箔加工技术领域,具体涉及一种超低轮廓度压延铜箔表面粗化处理方法。

背景技术:

2.随着5g移动通信的高速发展,信号频率和传输速度不断的增加,高频高速信号在表面粗糙度过高的线路板传送过程会产生严重的集肤效应(skin effect),进而导致传输信号衰减和失真问题(conductor loss),因此降低印制线路板(fpc)压延铜箔的表面粗糙度是一个迫在眉睫的问题;同时还需保证铜箔的其他力学性能满足 fpc 制造工艺要求:如抗剥离强度。所以,针对高速高频传输线路的应用需求,研发粗糙度与抗剥离强度相匹配的压延铜箔成为未来高端产品发展的必经之路。

3.研究发现,虽然5g通讯要求压延铜箔表面低粗糙度,但实际表面处理后压延铜箔的表面粗糙度,但是实际表面处理后压延铜箔的表面粗糙度并不是越低越好,过低会降低粗化处理后的压延铜箔与印制板树脂基板之间的结合力,导致铜箔的抗剥落强度无法满足使用要求。压延铜箔经过未经表面处理前,表面非常光滑,表面粗糙度(rz)一般只有0.2μm左右,为保证压延铜箔能与印制板树脂基板之间有足够的结合力,必须对其进行表面粗化处理。表面粗化处理的实质是在压延铜箔的表面电镀一层瘤状铜颗粒,以提高压延铜箔的表面粗糙度,进而提高与树脂基板的结合力。

4.目前,压延铜箔的表面粗化处理工艺是从电解铜箔的粗化处理工艺借鉴而来,由于电解铜箔毛面粗糙度较大,表面粗糙度rz一般大于4μm,电解铜箔在进行粗化处理时所镀铜粒子能够容易而牢固的附着在电解铜箔毛面上。但是,由于压延铜箔表面非常光滑,表面粗糙度远小于电解铜箔,采用与电解铜箔类似的粗化工艺处理后,压延铜箔的镀层表面粗糙度过大,虽然粗化处理后的压延铜箔与印制板树脂基板之间的结合力较高,但是无法满足高频高速信号传输对表面低粗糙度的要求。

5.因此,如何改进压延铜箔的表面粗化工艺,提高压延铜箔上的铜粒子或铜电镀层与压延铜箔基体的结合力,且提高粗化处理后的压延铜箔与印制板树脂基板之间的结合力是目前本领域技术人员亟需解决的技术问题。

技术实现要素:

6.针对现有技术中存在的压延铜箔无法同时满足高频高速信号传输和高抗剥离强度的要求,本发明提供了一种超低轮廓度压延铜箔表面粗化处理方法,可以在满足高频高速信号传输对低粗糙度要求的同时,也使表面处理后的压延铜箔与印制板树脂基板之间具有足够强度的结合力。

7.本发明通过以下技术方案实现:一种超低轮廓度压延铜箔表面粗化处理方法,包括以下步骤:(1)前处理:将压延铜箔和阳极板放置于电镀槽的电镀液中,依次进行脱脂、酸洗;

(2)粗化处理:将步骤(1)前处理后的压延铜箔进行1~2次的粗化处理,粗化处理方法为:将硫酸铜、硫酸钴、硫酸镍和硫酸加入至电镀液中形成粗化电镀液,使粗化电镀液中包含5~30g/l的h2so4、20~40g/l的cuso4、2~10g/l的coso4、2~10g/l的niso4,接通电源,进行粗化处理。

8.进一步地,步骤(2)中粗化电镀液中包含10~20g/l的h2so4、25~32g/l的cuso4、4~6g/l的coso4、4~8g/l的niso4。

9.进一步地,步骤(2)中粗化电镀液的温度为20~25℃,电镀液的循环流量为90~110l/min,电流密度为10~40a/dm2,压延铜箔的行走速度为17~25m/min。

10.进一步地,步骤(1)脱脂电镀液中碳酸钠的浓度为10~30g/l,氢氧化钠的浓度为30

‑

50g/l,酸洗电镀液中h2so4的浓度为120~130g/l。

11.进一步地,步骤(1)中电镀液的温度为48~54℃,电镀液的循环流量为120~140l/min,压延铜箔的行走速度为17~19m/min,电流密度为15~20a/dm2。

12.进一步地,步骤(1)中处理之前的压延铜箔的厚度为6~70μm,表面粗糙度rz值为0.2~2μm。

13.进一步地,步骤(1)中处理之前的压延铜箔的厚度为12μm,表面粗糙度rz值为0.2μm。

14.本发明中,硫酸镍和硫酸钴的添加有利于提高电镀液中铜离子的分散能力和深镀能力,使铜箔表面的铜镀层更致密,所镀铜晶粒与铜箔表面更牢固,无铜粉脱落,同时有降低铜瘤尺寸的作用,经济实用,生产稳定。本发明经研究发现,虽然5g通讯要求压延铜箔表面低粗糙度,但是实际表面处理后压延铜箔的表面粗糙度并不是越低越好,过低会降低粗化处理后的压延铜箔与印制板树脂基板之间的结合力,导致铜箔的抗剥离强度较低无法满足使用要求。

15.有益效果(1) 本发明粗化处理后的压延铜箔表面粗糙度较低,通过改善了原有电镀液成分,与电镀液中的硫酸和硫酸铜相互配合,相互促进,在一定电流密度、循环流量、电镀液温度下,改善了原有的表面粗化处理工艺,使得粗化处理后的压延铜箔表面粗糙度处于一个合理的区间,可以在满足高频高速信号传输对低粗糙度要求的同时,也使表面处理后的压延铜箔与印制板树脂基板之间具有足够强度的结合力;(2) 本发明方法处理后的压延铜箔,表面镀层中的铜粒子或铜电镀层与压延铜箔基体也具有足够强度的结合力,铜粉不易脱落,避免了因铜箔表面铜粉脱落而导致与印制板树脂基板之间的结合力降低的消弱影响。

附图说明

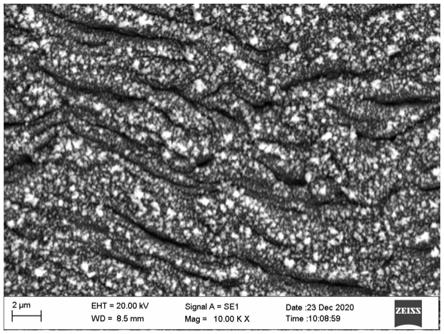

16.图1为实施例1处理后的12μm压延铜箔的表面的sem图;图2为实施例1处理后的12μm压延铜箔的表面的sem图;图3为实施例1处理后的12μm压延铜箔的表面的sem图;图4为对比例1处理后的12μm压延铜箔的表面的sem图。

17.具体实施效果下面结合说明书附图和实施例对本发明的的技术方案做进一步说明,但不应理解

为对本发明的限制。在不背离本发明精神和实质的情况下,对本发明方法、步骤或条件所作的简单修改或替换,均属于本发明的范围。

18.本发明实施例中未经处理的压延铜箔厚度为12μm,表面粗糙度rz为0.2μm。

19.实施例1(1)前处理:将压延铜箔和阳极板放置于电镀槽的电镀液中,接通电源,供给循环电镀液,依次进行脱脂和酸洗;脱脂电镀液中碳酸钠浓度为20g/l,氢氧化钠浓度为40g/l,电镀液的温度为50℃,电镀液的循环流量为 130 l/min,压延铜箔的行走速度为20m/min,电流密度为20a/dm2;酸洗电镀液中h2so4的浓度为130g/l,电镀液的温度为50℃,电镀液的循环流量为130l/min,压延铜箔的行走速度为18m/min,电流密度为20a/dm2;(2)一次粗化处理:向电镀液中加入硫酸铜、硫酸钴、硫酸镍和硫酸形成粗化电镀液,控制粗化电镀液包含以下浓度的组分:10g/l 的h2so4、32g/l的cuso4、6g/l 的coso4、8g/l的niso4,将混合后的电镀液经换热器换热,一级过滤、二级过滤及三极过滤后输送至电镀槽中;将步骤(1)前处理后的压延铜箔和阳极板浸没在粗化电镀槽中的电镀液中,接通电源,供给循环电镀液,开始进行粗化处理,电镀液的温度为20℃,电镀液的循环流量为 110l/min,电流密度为35a/dm2,压延铜箔的行走速度为 19m/min。

20.经粗化处理后的压延铜箔压表面的sem图如图1所示,所得产品铜瘤尺寸细小(200nm左右),其表面未出现铜粉脱落的现象。

21.实施例2(1)前处理:将压延铜箔和阳极板放置于电镀槽的电镀液中,接通电源,供给循环电镀液,依次进行脱脂和酸洗;脱脂电镀液中碳酸钠浓度为15g/l,氢氧化钠浓度为45g/l,电镀液的温度为48℃,电镀液的循环流量为 140l/min,压延铜箔的行走速度为17m/min,电流密度为20a/dm2;酸洗电镀液中h2so4的浓度为130g/l,电镀液的温度为48℃,电镀液的循环流量为140l/min,压延铜箔的行走速度为17m/min,电流密度为20a/dm2;(2) 一次粗化处理:向电镀液中加入硫酸铜、硫酸钴、硫酸镍和硫酸形成粗化电镀液,控制粗化电镀液包含以下浓度的组分:10g/l 的h2so4、32g/l的cuso4、6g/l 的coso4、8g/l的niso4,将混合后的电镀液经换热器换热,一级过滤、二级过滤及三极过滤后输送至电镀槽中;将步骤(1)前处理后的压延铜箔和阳极板浸没在粗化电镀槽中的电镀液中,接通电源,供给循环电镀液,开始进行粗化处理,电镀液的温度为25℃,电镀液的循环流量为 90l/min,电流密度为35a/dm2,压延铜箔的行走速度为 17m/min。;(3)二次粗化处理:二次粗化处理步骤于一次粗化处理步骤相同。

22.经两次粗化处理后的压延铜箔压表面的sem图如图2所示,所得产品铜瘤尺寸细小(200nm左右),其表面未出现铜粉脱落的现象。

23.实施例3(1)前处理:将压延铜箔和阳极板放置于电镀槽的电镀液中,接通电源,供给循环电镀液,依次进行脱脂和酸洗;脱脂电镀液中碳酸钠浓度为30g/l,氢氧化钠浓度为30g/l,电镀液的温度为54℃,电镀液的循环流量为 140l/min,压延铜箔的行走速度为25m/min,电流密度为20a/dm2;

酸洗电镀液中h2so4的浓度为130g/l,电镀液的温度为54℃,电镀液的循环流量为140l/min,压延铜箔的行走速度为19m/min,电流密度为25a/dm2;(2) 一次粗化处理:向电镀液中加入硫酸铜、硫酸钴、硫酸镍和硫酸形成粗化电镀液,控制粗化电镀液包含以下浓度的组分:20g/l 的h2so4、25g/l的cuso4、4g/l 的coso4、4g/l的niso4,将混合后的电镀液经换热器换热,一级过滤、二级过滤及三极过滤后输送至电镀槽中;将步骤(1)前处理后的压延铜箔和阳极板浸没在粗化电镀槽中的电镀液中,接通电源,供给循环电镀液,开始进行粗化处理,电镀液的温度为20℃,电镀液的循环流量为 110l/min,电流密度为35a/dm2,压延铜箔的行走速度为 18m/min。

24.经粗化处理后的压延铜箔压表面的sem图如图3所示,所得产品铜瘤尺寸细小(200nm左右),其表面未出现铜粉脱落的现象。

25.对比例1对比例1压延铜箔的处理方法与实施例1的不同点在于,步骤(2)中向电镀液中加入硫酸铜和硫酸形成粗化电镀液,控制粗化电镀液包含以下浓度的组分:10g/l 的h2so4、32g/l的cuso4;其余条件及处理方法与实施例1相同,经粗化处理后的压延铜箔压表面的sem图如图4所示,出现了明显的铜粉脱落的现象,而且难以控制沉积的铜瘤形貌,多数为大尺寸(>800nm)、树枝状的粗大颗粒,明显区别于实施例1~3中粗化处理后的压延铜箔。进一步说明了硫酸钴和硫酸镍的添加有利于提高电镀液中铜离子的分散能力和深镀能力,使铜箔表面的铜镀层更加致密,所镀铜晶粒与铜箔表面更牢固,同时又降低铜瘤尺寸的作用,经济实用,生产稳定。

26.对实施例1~3和对比例1中粗化处理后的压延铜箔的粗糙度和抗剥离强度进行检测,检测结果如下表1所示。

27.表1实施例1~3和对比例1粗化处理后的压延铜箔的性能检测数据表根据上述实施例和对比例比较可见,经本发明提供的压延铜箔粗化处理方法,并通过控制工艺条件,实现对压延铜箔表面铜瘤尺寸的形貌进行控制:控制范围在由尺寸粗大(大于800nm)、分布不均匀的树枝状铜瘤,至尺寸细小(150~300nm)、分布均匀的球形铜瘤。并且得益于铜瘤形貌的控制,铜瘤与压延铜箔基体之间具有较高的结合力,未出现明显的铜粉脱落的现象,而且粗化处理后的压延铜箔表面粗糙度处于一个合理的区间,避免了表面粗糙度太低,粗化处理后的压延铜箔与印制板树脂基板之间的结合力不足的影响,使得粗化处理后的压延铜箔与印制板树脂基板之间具有较高的结合力,提高了粗化处理的效果。

28.以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。