一种tig电弧增材制造过程的精确成形方法及精确成形系统

技术领域

1.本发明涉及金属材料电弧增材制造领域,具体涉及一种tig电弧增材制造过程的精确成形方法及精确成形系统。

背景技术:

2.增材制造(additive manufacturing,am)技术是基于离散

‑

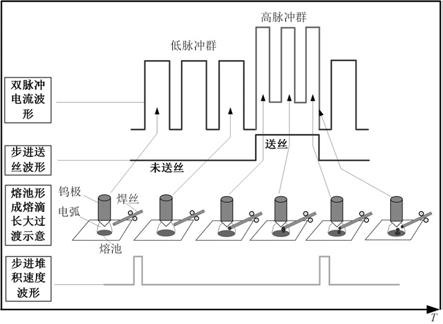

堆积原理,利用三维数据驱动将材料逐层累加形成实体零件的快速成形技术。相比于传统的切削加工技术,am技术具有产品数字化设计、制造、分析高度一体化的独特优点,能够显著缩短产品研发周期和降低制造成本,尤其对于结构复杂、原材料附加值高的产品生产,其快速高效成形的优势越突出。面对航空航天、国防军工、电力等关键技术领域所涉及的高精度、高性能、低成本和短周期致密金属零部件的制造需求及金属实体结构逐渐向大型化、一体化方向发展趋势,作为am技术体系中最前沿和最具发展潜力的金属增材制造技术将成为上述领域高性能高附加值产品制造优选的最佳途径。

3.金属增材制造目前采用的热源主要有:激光、电子束、等离子弧、电弧等。其中,高能束增材制造技术(激光、电子束和等离子弧) 已应用于航空航天、国防军工、能源动力等高尖端领域部分关键零部件的制造,但因其热源、原材料的特点,在成形特定结构或特定成分构件及大尺寸复杂结构件时表现出一定的局限性。而基于堆焊技术发展起来的电弧增材制造技术(wire and arc additive manufacturing, waam)在理论上可适用于大型零部件的低成本、高效快速近净成形,但受电弧增材方法本身的固有缺陷、成形过程的复杂多变及外部环境等多重内外因素的干扰使电弧增材成形件表面质量粗糙,尺寸精度低、组织性能难以保证,距工业化实际应用尚有一段路程。目前,成形尺寸精度低是制约电弧增材制造发展的关键核心要素之一,精确控制电弧增材成形精度是其在工程化应用中成为最迫切的需求。

4.waam方法本身的缺陷使成形精度降低主要表现在以下两个方面:1)传热和传质过程相互耦合使电弧

‑

焊丝系统稳定性变差,在单次熔积过程中电弧、熔滴热输入、熔滴尺寸及过渡过程难以达到精确控制,致使每一道熔积过程中存在能量和质量传输误差,宏观表现在熔池几何尺寸的变化和熔积层表面形貌的变化。2)在材料积分过程中,由于成形件结构形状和电弧热沉积等使熔池散热边界条件改变,熔池凝固时间延长、稳定性变差,尤其在零件边缘或端部,熔池液态金属的不稳定流动容易造成液态金属下淌,产生阶梯状形貌,严重影响成形表面质量和尺寸精度,即熔积过程中熔池流态变化产生的成形误差。

技术实现要素:

5.本发明的目的是提供一种tig电弧增材制造过程的精确成形方法,以解决现有技术中存在的电弧增材制造过程热

‑

质传输强耦合造成的电弧

‑

熔滴

‑

熔池系统稳定性低、成形精度难以精确控制的问题;同时,本发明的目的还在于提供一种使用上述精确成形方法的精确成形系统。

6.为实现上述目的,本发明的一种tig电弧增材制造过程的精确成形方法采用如下技术方案:一种tig电弧增材制造过程的精确成形方法,以高

‑

低脉冲电流群波形的方式作为电弧电流的输出方式,高

‑

低脉冲电流群波形包括连续间隔输出的高脉冲电流群波段和低脉冲电流群波段,同时以匹配电流的送丝波形来控制焊丝的送丝时序,在高脉冲电流群波段控制焊丝进行送进,在低脉冲电流群波段控制送丝停止;低脉冲电流群波段电弧用于加热熔化母材和维持电弧稳定燃烧,高脉冲电流群波段电弧用于熔化焊丝形成熔滴并过渡到熔池中且对熔池进行搅拌。

7.电弧增材全过程在保护气体下进行。

8.实时检测增材过程中沉积层温度变化,在高

‑

低脉冲电流群波形与焊丝的送丝时序匹配模式不变时,通过调整低脉冲电流群电参数实现对增材过程中熔池电弧热输入和沉积热积累补偿输入的恒定。

9.本发明的一种采用上述精确成形方法的精确成形系统采用如下技术方案:一种采用上述精确成形方法和精确成形系统,其特征在于:包括工作台,用于放置工件;焊枪机构,位于工作台上方,焊枪机构包括焊枪和焊枪移动结构;送丝机构,包括送丝机和送丝机控制模块,送丝控制模块用于控制焊丝送丝和停止以及控制焊丝送丝和抽回;焊接电源,为增材过程的电弧提供能量以及为其他模块或机构提供电能;波形设计模块,设计电流的输出波形,同时匹配电流的输出波形设计焊丝的送丝控制时序波形;波形输出模块,与波形设计模块和焊接电源连接,按照波形设计模块的设定输出对应的电流波形以作为电弧电流的输出方式,以高

‑

低脉冲电流群波形的方式控制电弧电流输出,高

‑

低脉冲电流群波形包括连续间隔输出的高脉冲电流群波段和低脉冲电流群波段,同时该波形输出模块还与送丝机控制模块连接来控制送丝机以匹配电流的送丝波形来控制送丝机的送丝及启停时序,在高脉冲电流群波段控制送丝机进行送丝,在低脉冲电流群波段控制送丝机停止送丝,低脉冲电流群波段电弧用于加热熔化母材和维持电弧稳定燃烧,高脉冲电流群波段电弧用于熔化焊丝形成熔滴并过渡到熔池中且对熔池进行搅拌。

10.该精确成形系统还包括连接于波形输出模块与焊接电源之间的实时修正模块以对电流参数进行实时修正,在焊接电源与焊枪之间的连接线路上设置有电流/电压采集模块,电流/电压采集模块与实时修正模块相连接。

11.该精确成形系统还包括与实时修正模块连接的红外热成像温度检测模块以检测增材过程中沉积层温度变化,在高

‑

低脉冲电流群波形与焊丝的送丝时序匹配模式不变时,通过调整低脉冲电流群电参数实现对增材过程中熔池电弧热输入和沉积热积累补偿输入的恒定。

12.该精确成形系统还包括保护气装置,保护气装置包括气瓶,气瓶的出气口处或气管上设置有电控阀。

13.所述波形设计模块上集成有显示屏,用于显示电流/电压采集模块采集的电流/电压参数以及电流波形。

14.本发明的有益效果:电弧电流输出为低脉冲电流群时,此时焊丝不送进,此时电弧

仅加热熔化母材形成一定尺寸的熔池和维持电弧稳定燃烧,通过调节脉冲电流参数可精确控制电弧能量及熔池几何尺寸,减小沉积层热积累的影响。电弧电流输出为高脉冲电流群时,以匹配电流输出波形的模式控制焊丝进行送丝,高脉冲电流群产生更高的电弧能量和电弧力,促使填充焊丝迅速熔化形成熔滴并过渡到熔池中,且高脉冲电流群对熔池具有强烈的搅拌作用,有利于细化沉积层组织晶粒改善成形件力学性能。本发明采用高

‑

低脉冲电流群控制电弧电流输出并匹配送丝时序波形的控制方法,从根本上解决了熔化极电弧增材中电弧—熔滴—熔池系统热

‑

力强耦合、过程稳定性难于控制、成形精度低的固有问题,实现了增材过程中微小体积熔池

‑

熔滴

‑

电弧系统的热

‑

质交互独立精确控制,保证了单次熔积中熔池能量和质量传输的稳定及单点沉积层几何尺寸精度,进而显著减小了整体增材成形件的尺寸误差,提高了增材成形精度。本发明所形成的关键技术对成形高质量电弧增材件具有重要的理论和工程应用价值。

附图说明

15.图1是本发明的一种精确成形系统的一个实施例的结构示意图;图2是图1的原理示意图;图3是常规tig电弧增材成形件形貌图;图4是采用图1中精确成形系统下得到的tig电弧增材成形件形貌图。

具体实施方式

16.本发明的一种tig电弧增材制造过程的精确成形方法的实施例,具体为以高

‑

低脉冲电流群波形的方式作为电弧电流的输出方式,高

‑

低脉冲电流群波形包括连续间隔输出的高脉冲电流群波段和低脉冲电流群波段,同时以匹配电流的送丝波形来控制焊丝的送丝时序,在高脉冲电流群波段控制焊丝进行送丝,在低脉冲电流群波段控制送丝停止。低脉冲电流群波段电弧用于熔化母材和维持电弧稳定燃烧,高脉冲电流群波段电弧用于熔化焊丝形成熔滴并过渡到熔池中且对熔池进行搅拌。电弧增材全过程在保护气体下进行,本实施例中保护气体采用惰性气体,具体采用氩气或氦气。

17.另外,实时检测增材过程中沉积层温度变化,例如检测增材过程中熔池及先前沉积层横、纵向温度变化,在高

‑

低脉冲电流群波形与焊丝的送丝时序匹配模式不变时,通过调整低脉冲电流群电参数实现对增材过程中熔池电弧热输入和沉积热积累补偿输入的恒定。具体地采用红外热成像温度检测模块进行温度的检测,红外热成像温度检测模块属于现有技术,本实施例中不再详述其具体结构。

18.本发明采用上述精确成形方法的精确成形系统,如图1

‑

2所示,包括工作台8、焊枪机构9、送丝机构11、焊接电源5、波形设计模块1、波形输出模块2。其中工作台8用于供工件放置并固定工件。焊枪机构9,位于工作台上方,焊枪机构包括焊枪和焊枪移动结构,焊枪移动结构在实时监测熔池温度场分布基础上,完成熔积层高度和步进移动距离的改变,焊枪移动结构属于现有技术,本实施例中不再详述其具体结构。送丝机构11,包括送丝机和送丝机控制模块,送丝控制模块用于控制焊丝送进和停止以及控制焊丝送进和抽回。焊接电源5,采用tig直流焊接电源,为增材过程的电弧提供能量以及为其他模块或机构提供电能。波形设计模块1,设计电流的输出波形,同时匹配电流的输出波形设计焊丝的送丝控制时序波

形。

19.波形输出模块2,与波形设计模块和焊接电源连接,按照波形设计模块的设定输出对应的波形以控制电弧的输出方式,以高

‑

低脉冲电流群波形的方式控制电弧电流输出。波形输出模块集成有数据采集模块,用于将波形设计模块中的高

‑

低脉冲电流波形输出至焊接电源。高

‑

低脉冲电流群波形包括连续间隔输出的高脉冲电流群波段和低脉冲电流群波段,同时该波形输出模块还与送丝机控制模块连接来控制送丝机以匹配电流的输出波形的模式控制送丝及启停时序。送丝机控制模块用于送丝时序与高

‑

低脉冲电流波形的实时匹配。在高脉冲电流群波段控制焊丝送进,在低脉冲电流群波段控制焊丝停止,本实施例中送丝机采用定步长送丝机。低脉冲电流群波段电弧用于控制电弧加热熔化母材和维持电弧稳定燃烧,高脉冲电流群波段电弧用于熔化焊丝形成熔滴并过渡到熔池中且对熔池进行搅拌。高

‑

低脉冲群电流波形和焊丝的送丝控制时序波形是基于labview软件平台设计开发,并通过数据采集卡和隔离模块分别输出到焊接电源的电流调控模块和送丝机的启停及转速调节模块,实现焊接电源高低脉冲电流波形输出和协同控制送丝步长度和频率。

20.该精确成形系统还包括与波形输出模块连接的实时修正模块3以对电流参数进行实时修正,在焊接电源与焊枪之间的连接线路上设置有电流/电压采集模块10,电流/电压采集模块与实时修正模块连接。波形设计模块上集成有显示屏,用于显示电流/电压采集模块采集的电流/电压参数以及电流波形。该精确成形系统还包括与实时修正模块连接的红外热成像温度检测模块7以检测沉积层温度变化,例如检测增材过程中熔池及先前沉积层横、纵向温度变化,以在高

‑

低脉冲电流群波形与焊丝的送丝时序匹配模式不变时,通过调整低脉冲电流群电参数实现对增材过程中熔池电弧热输入和沉积热积累补偿输入的恒定。该精确成形系统还包括保护气装置6,保护气装置包括气瓶,气瓶的出气口处或气管上设置有电控阀。保护气采用惰性气体,具体采用氩气或氦气。该精确成形系统还包括连接于实时修正模块3和焊接电源之间的信号隔离模块4,以实现增材高频起弧中高频信号和信号传输噪音信号的阻断,有效防止波形输出模块被不规则信号的损坏。

21.以具体不锈钢板为例进行详细的操作说明,将长30mm,宽20mm, 厚10mm的 304不锈钢板作为待沉积工件,采用本发明精确成形系统进行增材制造试验,其中焊接电源为具有高低脉冲电流输出特性的tig直流电源,钨针直径为φ1.8mm,焊枪喷嘴为陶瓷型6号。填充材料为直径φ1.6mm的304不锈钢焊丝,保护气为纯度99.999%的纯氩气。具体熔积步骤如下:(1) 增材前首先用丙酮去除待沉积工件表面上的油污水分等杂质,并用不锈钢丝刷去除待沉积工件表面上的氧化膜;(2) 将待沉积工件固定在工作台上的专用装夹具上,采用平板单道多层沉积方式;(3) 旁路送丝轴线与焊枪钨极之间夹角约为45

°

,钨针尖端到工件表面距离为3

‑

4mm,保护气采用纯氩气,气流量为10l/min

‑

15l/min;(4) 低脉冲群电流峰值160a,基值50a,脉冲频率8hz;高脉冲群电流峰值210a,基值80a,频率15hz;送丝模式3mm/步;熔积速度为4mm/步;(5) 开启保护气流量阀、焊接电源、送丝机构与沉积移动工作台上电开关,并进行沉积试验,完成第一道熔积层;

(6) 电弧沉积至工件末端,由波形设计模块同步发出信号使焊接电源、送丝机构、工作平台、温度采集模块停止工作,第一层沉积过程结束;(7) tig焊枪升高3

‑

4mm,重复(5)、(6)过程,完成第二层沉积;(8) tig焊枪再次升高3

‑

4mm,重复(5)、(6)、(7)过程直至整个零件增材制造完成,关闭增材成形系统总电源开关,结束沉积过程。

22.上述步骤和参数只是为了详述演示tig电弧增材制造的操作过程,并不对保护范围产生影响。

23.上述不锈钢板采用本发明的精确成形系统得到的产品形貌如图4所示,而常规的tig电弧增材成形件形貌图如图3所示,对比可以看出,由于本发明的精确成形系统能够精确控制单次熔积过程中电弧、熔池热输入、熔滴和熔池尺寸及过程稳定性,得到的样件增材层截面光滑,没有分层现象,而且零件的边缘以及端部也没有明显的阶梯状形貌,具有较好的表面质量和尺寸精度。而常规tig电弧增材得到的样件,边缘以及端部具有很明显的阶梯状形貌,表面质量较差,而且零件截面有明显的分层现象。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。